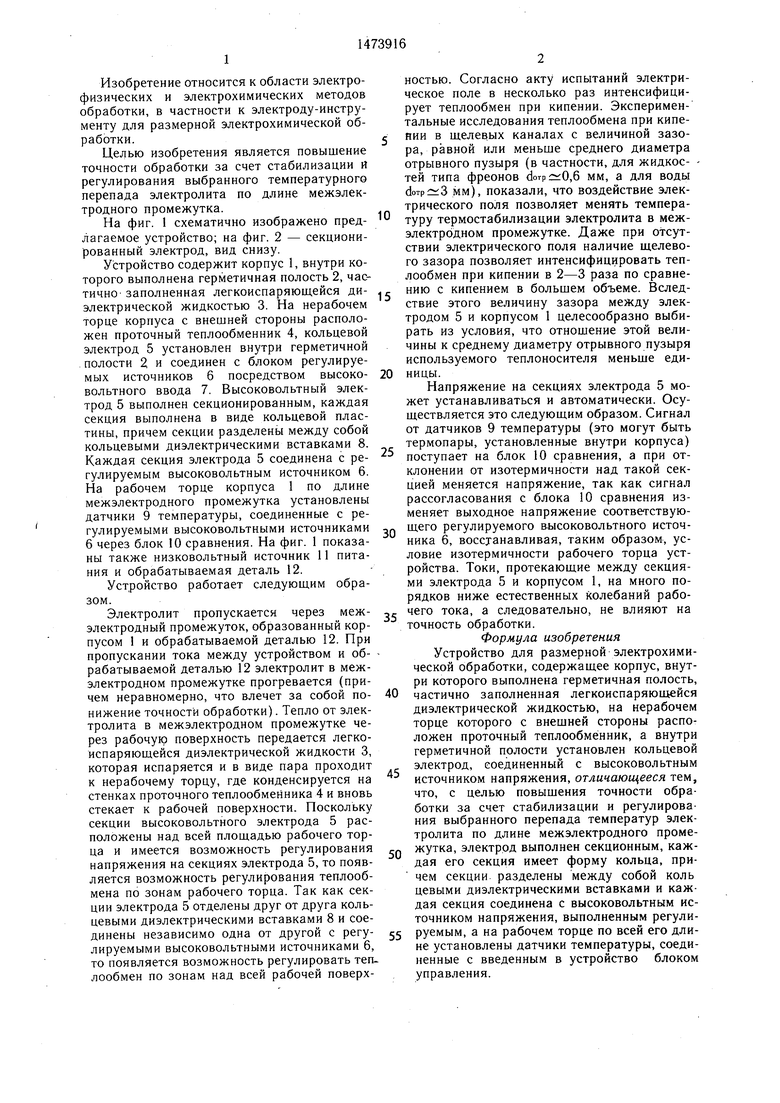

Фиг.1

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к электроду-инструменту для размерной электрохимической обработки.

Целью изобретения является повышение точности обработки за счет стабилизации и регулирования выбранного температурного перепада электролита по длине межэлектродного промежутка.

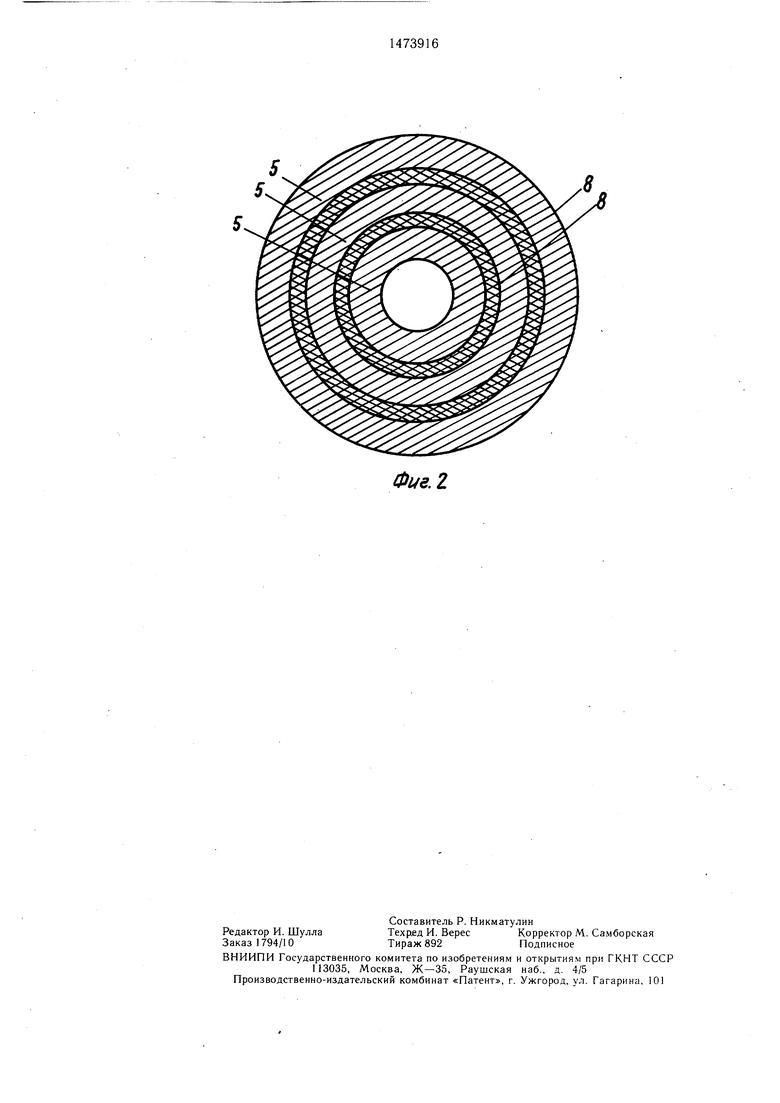

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - секционированный электрод, вид снизу.

Устройство содержит корпус 1, внутри которого выполнена герметичная полость 2, частично заполненная легкоиспаряющейся диэлектрической жидкостью 3. На нерабочем торце корпуса с внешней стороны расположен проточный теплообменник 4, кольцевой электрод 5 установлен внутри герметичной полости 2 и соединен с блоком регулируемых источников 6 посредством высоковольтного ввода 7. Высоковольтный электрод 5 выполнен секционированным, каждая секция выполнена в виде кольцевой пластины, причем секции разделены между собой кольцевыми диэлектрическими вставками 8. Каждая секция электрода 5 соединена с регулируемым высоковольтным источником 6. На рабочем торце корпуса 1 по длине межэлектродного промежутка установлены датчики 9 температуры, соединенные с регулируемыми высоковольтными источниками 6 через блок 10 сравнения. На фиг. 1 показаны также низковольтный источник 11 питания и обрабатываемая деталь 12.

Устройство работает следующим образом.

Электролит пропускается через межэлектродный промежуток, образованный корпусом 1 и обрабатываемой деталью 12. При пропускании тока между устройством и обрабатываемой деталью 12 электролит в межэлектродном промежутке прогревается (причем неравномерно, что влечет за собой понижение точности обработки). Тепло от электролита в межэлектродном промежутке через рабочую поверхность передается легкоиспаряющейся диэлектрической жидкости 3, которая испаряется и в виде пара проходит к нерабочему торцу, где конденсируется на стенках проточного теплообменника 4 и вновь стекает к рабочей поверхности. Поскольку секции высоковольтного электрода 5 расположены над всей площадью рабочего торца и имеется возможность регулирования напряжения на секциях электрода 5, то появляется возможность регулирования теплообмена по зонам рабочего торца. Так как секции электрода 5 отделены друг от друга кольцевыми диэлектрическими вставками 8 и соединены независимо одна от другой с регулируемыми высоковольтными источниками 6, то появляется возможность регулировать теплообмен по зонам над всей рабочей поверх0

5

0

5

0

5

0

5

0

5

ностью. Согласно акту испытаний электрическое поле в несколько раз интенсифицирует теплообмен при кипении. Экспериментальные исследования теплообмена при кипении в щелев.ых каналах с величиной зазора, равной или меньше среднего диаметра отрывного пузыря (в частности, для жидкостей типа фреонов ,6 мм, а для воды мм), показали, что воздействие электрического поля позволяет менять температуру термостабилизации электролита в межэлектродном промежутке. Даже при отсутствии электрического поля наличие щелевого зазора позволяет интенсифицировать теплообмен при кипении в 2-3 раза по сравнению с кипением в большем объеме. Вследствие этого величину зазора между электродом 5 и корпусом 1 целесообразно выбирать из условия, что отношение этой величины к среднему диаметру отрывного пузыря используемого теплоносителя меньше единицы.

Напряжение на секциях электрода 5 может устанавливаться и автоматически. Осуществляется это следующим образом. Сигнал от датчиков 9 температуры (это могут быть термопары, установленные внутри корпуса) поступает на блок 10 сравнения, а при отклонении от изотермичности над такой секцией меняется напряжение, так как сигнал рассогласования с блока 10 сравнения изменяет выходное напряжение соответствующего регулируемого высоковольтного источника 6, восстанавливая, таким образом, условие изотермичности рабочего торца устройства. Токи, протекающие между секциями электрода 5 и корпусом 1, на много порядков ниже естественных колебаний рабочего тока, а следовательно, не влияют на точность обработки.

Формула изобретения Устройство для размерной электрохимической обработки, содержащее корпус, внутри которого выполнена герметичная полость, частично заполненная легкоиспаряющейся диэлектрической жидкостью, на нерабочем торце которого с внешней стороны расположен проточный теплообменник, а внутри герметичной полости установлен кольцевой электрод, соединенный с высоковольтным источником напряжения, отличающееся тем, что, с целью повышения точности обработки за счет стабилизации и регулирования выбранного перепада температур электролита по длине межэлектродного промежутка, электрод выполнен секционным, каждая его секция имеет форму кольца, причем секции разделены между собой коль цевыми диэлектрическими вставками и каждая секция соединена с высоковольтным источником напряжения, выполненным регулируемым, а на рабочем торце по всей его длине установлены датчики температуры, соединенные с введенным в устройство блоком управления.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для размерной электрохимической обработки | 1982 |

|

SU1058755A1 |

| Электрод-инструмент | 1981 |

|

SU988513A1 |

| ЭЛЕКТРОДНЫЙ БЛОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2586365C1 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

| Электрод-инструмент | 1984 |

|

SU1220904A1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774193C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440930C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2578895C2 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2017 |

|

RU2663789C1 |

Изобретение относится к области электрофизических и электрохимических методов обработки. Цель изобретения - повышение точности обработки за счет стабилизации и регулирования выбранного перепада температур электролита по длине межэлектродного промежутка. В корпусе 1 устройства выполнена герметичная полость 2, с легкоиспаряющейся диэлектрической жидкостью 3. Тепло электролита при обработке через рабочую поверхность передается жидкости 3, которая, испаряясь, проходит к нерабочему торцу, конденсируется на стенках проточного теплообменника 4 и вновь стекает к рабочей поверхности. В полости 2 расположен высоковольтный секционированный электрод 5. Кольцевые секции электрода 5 разделены диэлектрическими вставками 8. Каждая секция соединена с регулируемым высоковольтным источником напряжения 6. Сигнал от датчиков температуры 9 на рабочем торце корпуса 1 поступает на блок сравнения 10, и при отклонении от изотермичности над секцией меняется напряжение. 2 ил.

Фиг. I

| Авторское свидетельство СССР № 1196181, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-23—Публикация

1986-08-14—Подача