1

Изобретение относится к электрическим нагревателям текучей среды, преимущественно жидкостей, и может быть использовано в системах точного термостатирования.

Целью изобретения является повышение интенсивности теплообмена.

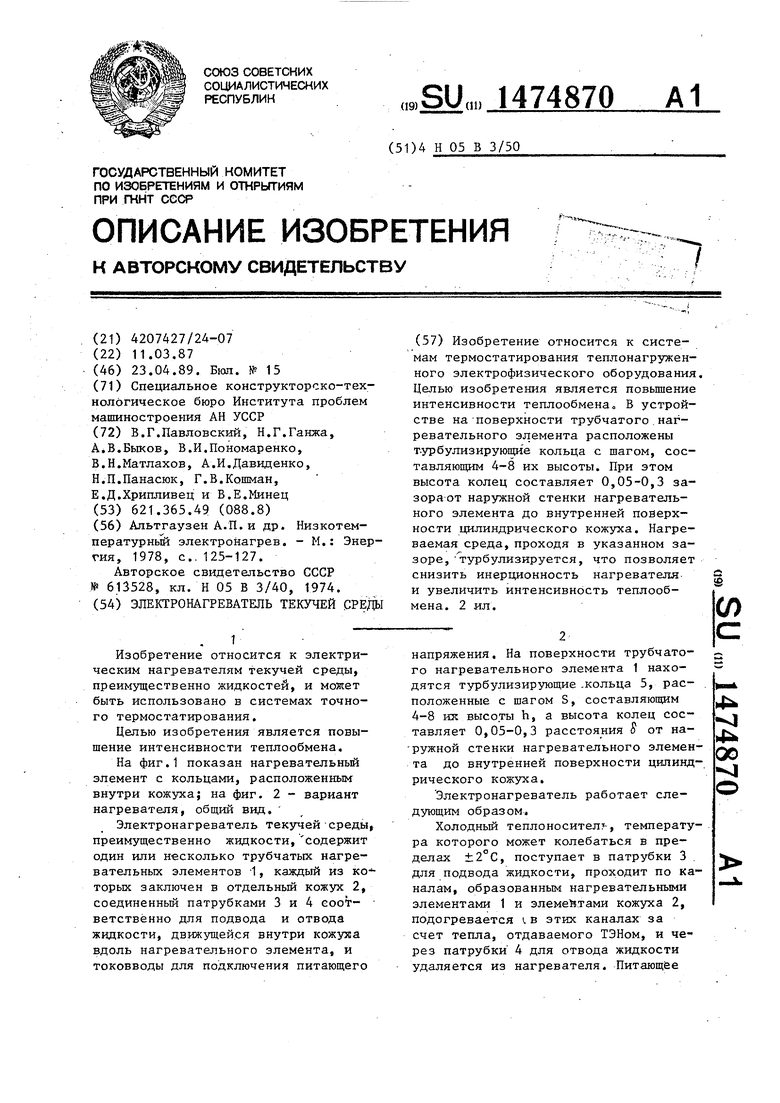

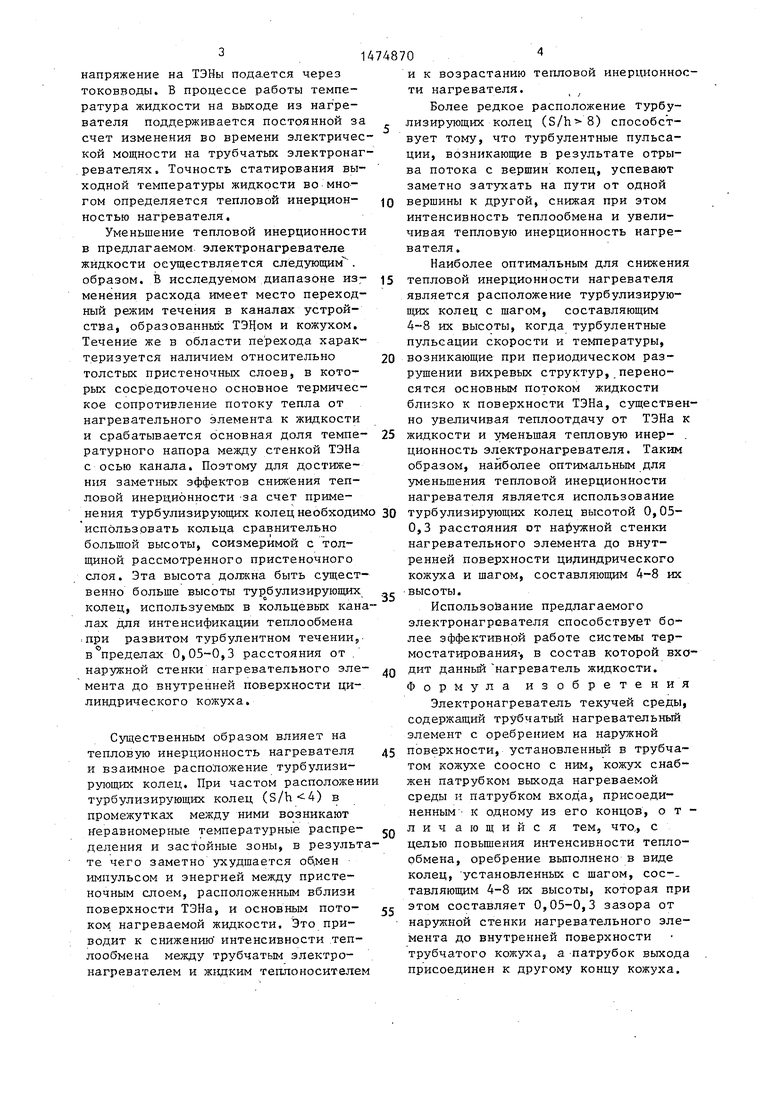

На фиг.1 показан нагревательный элемент с кольцами, расположенным внутри кожуха; на фиг. 2 - вариант нагревателя, общий вид.

Электронагреватель текучей среды, преимущественно жидкости, содержит один или несколько трубчатых нагревательных элементов 1, каждый из ко-1- торых заключен в отдельный кожух 2, соединенный патрубками 3 и 4 соответственно для подвода и отвода жидкости, движущейся внутри кожуха вдоль нагревательного элемента, и токовводы для подключения питающего

напряжения. На поверхности трубчатого нагревательного элемента 1 находятся турбулизирующие кольца 5, расположенные с шагом S, составляющим 4-8 их высоты h, а высота колец составляет 0,05-0,3 расстояния S от наружной стенки нагревательного элемента до внутренней поверхности цилиндрического кожуха.

Электронагреватель работает следующим образом.

Холодный теплоносителе, температура которого может колебаться в пределах ±2°С, поступает в патрубки 3 для подвода жидкости, проходит по каналам, образованным нагревательными элементами 1 и элементами кожуха 2, подогревается .в этих каналах за счет тепла, отдаваемого ТЭНом, и через патрубки 4 для отвода жидкости удаляется из нагревателя. Питающее

Јь

1

4

00

1

напряжение на ТЭНы подается через токовводы. В процессе работы температура жидкости на выходе из нагревателя поддерживается постоянной за счет изменения во времени электрической мощности на трубчатых электронагревателях. Точность статирования выходной температуры жидкости во многом определяется тепловой инерционностью нагревателя.

Уменьшение тепловой инерционности в предлагаемом электронагревателе жидкости осуществляется следующим . образом. В исследуемом диапазоне изменения расхода имеет место переходный режим течения в каналах устройства, образованных ТЭНом и кожухом. Течение же в области перехода характеризуется наличием относительно толстых пристеночных слоев, в которых сосредоточено основное термическое сопротивление потоку тепла от нагревательного элемента к жидкости и срабатывается основная доля температурного напора между стенкой ТЭНа с осью канала. Поэтому для достижения заметных эффектов снижения тепловой инерционности за счет приме4748704

и к возрастанию тепловой инерционности нагревателя.

Более редкое расположение турбу5 лизирующих колец () способствует тому, что турбулентные пульсации, возникающие в результате отрыва потока с вершин колец, успевают заметно затухать на пути от одной

Ю вершины к другой, снижая при этом интенсивность теплообмена и увеличивая тепловую инерционность нагревателя.

Наиболее оптимальным для снижения

15 тепловой инерционности нагревателя является расположение турбулизирую- щих колец с шагом, составляющим 4-8 их высоты, когда турбулентные пульсации скорости и температуры,

20 возникающие при периодическом разрушении вихревых структур, переносятся основным потоком жидкости близко к поверхности ТЭНа, существенно увеличивая теплоотдачу от ТЭНа к

25 жидкости и уменьшая тепловую инерционность электронагревателя. Таким образом, наиболее оптимальным для уменьшения тепловой инерционности нагревателя является использование

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬ ТЕКУЧЕЙ СРЕДЫ | 2001 |

|

RU2214696C2 |

| РЕЗИСТИВНЫЙ НАГРЕВАТЕЛЬ ТЕКУЧИХ СРЕД | 2008 |

|

RU2397621C2 |

| Электронагреватель текучей среды | 1990 |

|

SU1746907A3 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ГАЗОВЫХ И ЖИДКИХ СРЕД | 2015 |

|

RU2611429C1 |

| Скважинный электронагреватель | 1990 |

|

SU1703810A1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2014 |

|

RU2568671C1 |

| Нагреватель текучей среды | 1982 |

|

SU1184111A1 |

| ЭЛЕКТРОКОНВЕКТОР | 1998 |

|

RU2139643C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЩЕЙ СРЕДЫ | 2000 |

|

RU2173943C1 |

| ИНДУКЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1992 |

|

RU2053455C1 |

Изобретение относится к системам термостатирования теплонагруженного электрофизического оборудования. Целью изобретения является увеличение интенсивности теплообмена. В устройстве на поверхности трубчатого нагревательного элемента расположены турбулизирующие кольца с шагом, составляющим 4-8 их высоты. При этом высота колец составляет 0,05-0,3 зазора от наружной стенки нагревательного элемента до внутренней поверхности цилиндрического кожуха. Нагреваемая среда, проходя в указанном зазоре, турбулизируется, что позволяет снизить инерционность нагревателя и увеличить интенсивность теплообмена. 2 ил.

нения турбулизирующих колец необходимо 30 турбулизирующих колец высотой 0,05использовать кольца сравнительно большой высоты, соизмеримой с толщиной рассмотренного пристеночного слоя. Эта высота должна быть существенно больше высоты турбулизирующих колец, используемых в кольцевых каналах для интенсификации теплообмена при развитом турбулентном течении, в°пределах 0,05-0,3 расстояния от наружной стенки нагревательного элемента до внутренней поверхности цилиндрического кожуха.

Существенным образом влияет на тепловую инерционность нагревателя и взаимное расположение турбулизирующих колец. При частом расположени турбулизирующих колец () в промежутках между ними возникают неравномерные температурные распре- деления и застойные зоны, в результате чего заметно ухудшается об,мен импульсом и энергией между пристеночным слоем, расположенным вблизи поверхности ТЭНа, и основным пото- ком нагреваемой жидкости. Это приводит к снижению интенсивности теплообмена между трубчатым электронагревателем и жидким теплоносителем

0,3 расстояния от наружной стенки нагревательного элемента до внутренней поверхности цидиндрического кожуха и шагом, составляющим 4-8 их высоты.

Использование предлагаемого электронагревателя способствует более эффективной работе системы тер- мостатирования-, в состав которой входит данный нагреватель жидкости. Формула изобретения

Электронагреватель текучей среды, содержащий трубчатый нагревательный элемент с оребрением на наружной поверхности, установленный в трубчатом кожухе соосно с ним, кожух снабжен патрубком выхода нагреваемой среды и патрубком входа, присоединенным к одному из его концов, о т

лич ающиися тем, что, с целью повышения интенсивности теплообмена, оребрение выполнено в виде колец, установленных с шагом, сос-- тавляющим 4-8 их высоты, которая при этом составляет 0,05-0,3 зазора от наружной стенки нагревательного элемента до внутренней поверхности трубчатого кожуха, а патрубок выхода присоединен к другому концу кожуха.

Фиг. 1

| Альтгаузен А.П | |||

| и др | |||

| Низкотемпературный электронагрев | |||

| - М.: Энергия, 1978, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Электронагреватель газа | 1974 |

|

SU613528A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-04-23—Публикация

1987-03-11—Подача