Изобретение относится к теплоэнергетике, в частности к теплообменной аппаратуре, и может быть использовано в высокотемпературных электронагревателях установок очистки редких газов.

Известен электронагреватель текущей среды по а.с. 995386, кл. H 05 В 3/32 с нагревательными элементами в виде ленты, уложенной в пазы изоляторов, расположенных в шахматном порядке в кольцевом пространстве между двумя коаксиально установленными трубами, куда поступает нагреваемый газ. Недостатком известного аппарата является низкая долговечность, обусловленная непосредственным контактом активного газа (каким является, например, первичный криптоновый концентрат с содержанием кислорода до 99,5% и криптона 0,2%, остальное - примеси) с нагревательными элементами при высокой температуре и выходом последних из строя. Указанный аппарат имеет также недостаточную надежность ввиду отсутствия в конструкции устройства для фиксации ленты в изоляторах в продольном направлении. В результате температурной деформации происходит неравномерное смещение ленты и замыкание ее на корпус или между витками.

Наиболее близким к предлагаемому устройству является электронагреватель текучей среды по а.с. 1823156, кл. H 05 В 3/32. Электронагреватель содержит сердечник со спиральным каналом для рабочей среды и нагревательный элемент в виде проволоки, проходящей внутри двухканальных и одноканальных изоляторов, навитых на сердечник. Снаружи нагревательный элемент охватывают две коаксиально расположенные рубашки со спиральными каналами. Спиральные каналы рубашек сообщаются между собой и далее с каналом сердечника.

Недостатком известного устройства являются большие масса, габариты и недостаточная долговечность ввиду плохой организации теплообмена. С одной стороны, каналы внешней рубашки, имеющие наибольшую поверхность теплообмена и минимальную температуру (вход теплоносителя) вообще не имеют прямого обогрева (тепловой поток проходит через каналы внутренней рубашки), что приводит к неэффективному использованию поверхности и увеличению массы и габаритов аппарата. С другой стороны, расположение приблизительно одинаковой теплообменной поверхности снаружи и внутри нагревательного элемента для эффективного ее использования требует как минимум в два раза увеличить тепловой поток от нагревательного элемента, что приводит к увеличению температуры поверхности нагревательного элемента и уменьшению его долговечности.

Использование двухканальных изоляторов, судя по рисункам одинаковых внешних размеров с одноканальными, также приводит к увеличению температуры поверхности нагревательного элемента в двухканальном изоляторе, так как увеличивает тепловой поток с наружной поверхности изолятора в два раза.

Нагревательный элемент не защищен от влияния кислорода и азота атмосферного воздуха, что при высоких температурах приводит к уменьшению его долговечности. Таким образом, применение электронагревателя по а.с. 1823156 не позволяет его длительно использовать для нагрева газа до высоких температур.

Цель изобретения - увеличение надежности, уменьшение габаритов и массы аппарата.

Поставленная цель достигается тем, что обеспечиваются оптимальные условия теплообмена между нагревательным элементом и газом на различных участках аппарата по ходу движения среды с защитой нагревательного элемента от отрицательного воздействия окружающей среды.

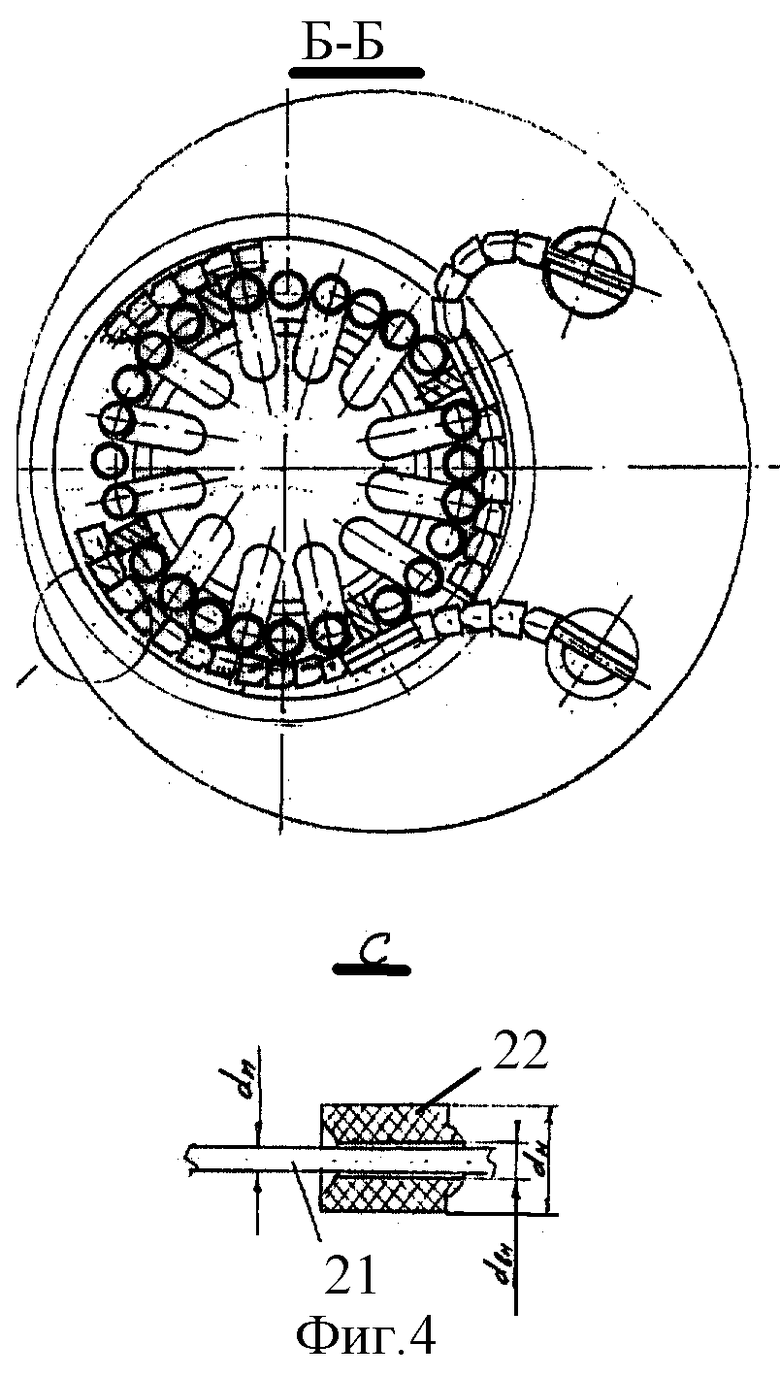

На входе в аппарат, когда температура газа недостаточно высока (например, 700 - 800 K) обеспечивается максимальный тепловой поток от поверхности нагревательного элемента к нагреваемому газу. Это достигается плотной навивкой нагревательных элементов в изолирующих втулках на наружную поверхность пучка труб, по которым движется газ. При этом внутренний диаметр втулок составляет dвн = (1,05 - 1,8)dп, где dп - диаметр проволоки.

При увеличении внутреннего диаметра увеличивается зазор между поверхностью нагревательного элемента и внутренней поверхностью втулки, что ухудшает теплопередачу между этими поверхностями за счет уменьшения составляющей передачи тепла теплопроводностью газа, находящегося в межтрубном пространстве.

При уменьшении внутреннего диаметра изоляторов возникает опасность нарушения механической прочности керамических втулок за счет различного коэффициента температурного расширения материала нагревательного элемента и втулки.

Наружный диаметр втулки равен dн = (dвн + (6 - 8) мм. При увеличении наружного диаметра втулки выше указанного увеличивается температурный напор в теле изолятора и, следовательно, температура поверхности нагревательного элемента, а также увеличивается шаг навивки, что приводит к уменьшению плотности теплового потока на поверхности обогреваемых труб и, следовательно, к увеличению теплопередающей поверхности. При уменьшении наружного диаметра возникает опасность пробоя электрической изоляции нагревательных элементов. По мере движения газа вместе с увеличением его температуры увеличивается температура стенки труб и температура нагревательного элемента. На выходе температура стенки труб превышает допустимую температуру (например, для коррозионностойкой стали 12Х18Н10Т согласно ГОСТ 5632-72 - не более 800oC (1073 К)). Поэтому для обеспечения работоспособности аппарата следует уменьшить плотность теплового потока на этом участке, в результате чего уменьшится температурный напор между стенкой и газом, и температура стенки примет допустимые значения. Плотность теплового потока в опасной зоне уменьшена за счет увеличения в 2 - 3 раза шага навивки нагревательного элемента. В целях унификации шаг навивки увеличен путем укладки между нагревательными элементами одного или двух отрезков таких же элементов, но не включенных в электрическую схему.

Долговечность электронагревателя увеличена также путем подачи в межтрубное пространство инертного газа. Инертный газ, например аргон, не вступает в химическое взаимодействие с материалом нагревательного элемента. Использование гелия для этих же целей, кроме того, позволяет уменьшить в опасном сечении температуру нагревательного элемента за счет его высокой теплопроводности.

Инертным газом заполняют межтрубное пространство электронагревателя и емкость, сообщенную трубопроводом с электронагревателем и находящуюся за пределами теплоизоляционного кожуха при температуре окружающей среды. Объем емкости выбирается из условия равных давлений нагреваемого газа внутри труб и инертного газа в межтрубном пространстве, что позволяет исключить напряжение в стенке труб, находящихся при высокой температуре в условиях ползучести материала труб.

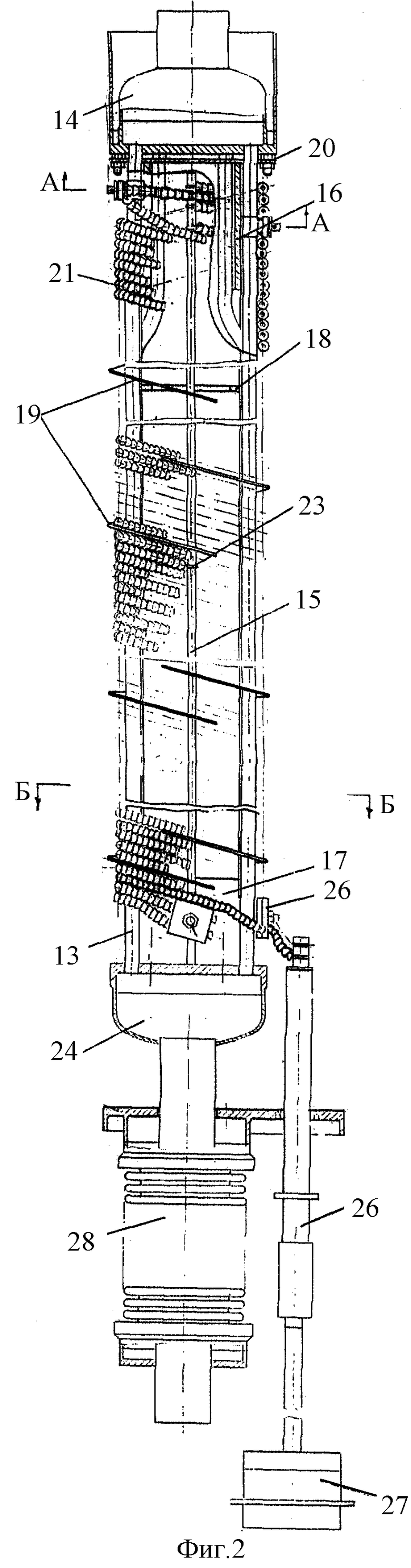

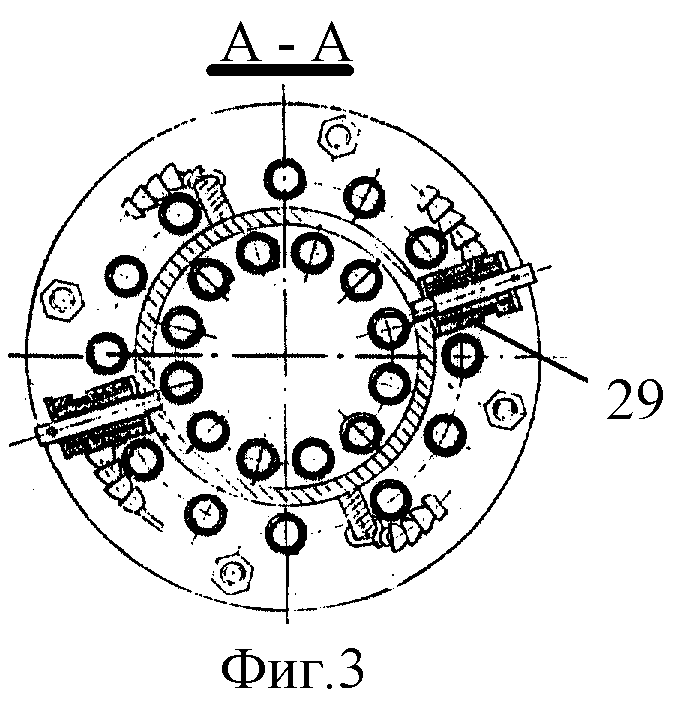

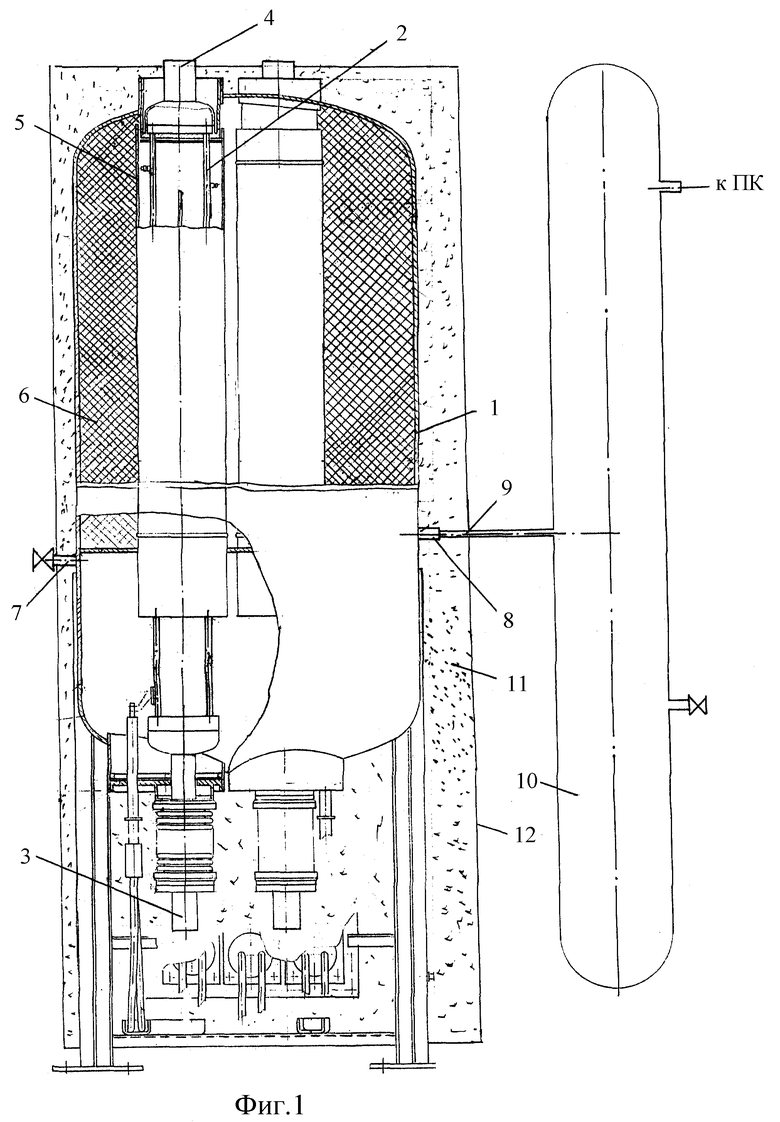

Изобретение поясняется чертежами. На фиг. 1 изображен предлагаемый электронагреватель; на фиг. 2 - секция электронагревателя; на фиг. 3 - сечение секции по А-А; на фиг. 4 - сечение секции по Б-Б.

Электронагреватель (фиг. 1) содержит герметичный корпус 1, три нагревательных секции 2 (по одной на каждую фазу), патрубки входа 3 и выхода 4 газа, соответственно объединенные за пределами электронагревателя коллекторами. Каждая нагревательная секция в верхней части окружена цилиндрическим экраном 5. Между экранами и корпусом помещена теплоизоляция 6 (например, муллитокремнеземистая вата), уменьшая температуру стенки корпуса 1. В нижней части аппарата экраном служит корпус 1 электронагревателя. В корпусе 1 имеется штуцер 7 подачи инертного газа, штуцер 8 и труба 9, соединяющие межтрубное пространство электронагревателя с емкостью 10, находящейся за пределами наружной изоляции 11 электронагревателя и его кожуха 12.

Каждая секция электронагревателя (фиг. 2) содержит пучок труб 13, расположенных по окружности и плотно прилегающих друг к другу в активной зоне, которые на концах объединены коллекторами 14 и 24. Удержать трубы в заданном положении позволяет каркас, состоящий из четырех вертикальных пластин 15, приваренных вверху и внизу соответственно к кольцам 16 и 17. С внутренней стороны каркаса к пластинам 15 приварены распределенные по высоте распорные кольца 18, а с внешней - спиральные ребра 19. Вверху кольцо 16 приварено к плоскому экрану 20, который в свою очередь на шпильках присоединен к верхней трубной решетке. В собранном виде трубы, трубные решетки и каркас образуют жесткую конструкцию, по наружной поверхности которой уложены нагревательные элементы 21 в изолирующих втулках 22. При этом в нижней части на расстоянии 0,4 - 0,7 обогреваемой высоты труб выполнена плотная навивка, а в верхней части между спиралями нагревательных элементов уложены такие же изолирующие втулки 22, собранные при помощи проволоки 23 в плети, которые в начале и в конце крепятся к вертикальным пластинам 15. Спиральные ребра 19, распределенные по высоте, удерживают намотку от смещения в вертикальном направлении, а экраны 5 - в радиальном. В верхней части каждый нагревательный элемент (на фиг. 2 уложены два нагревательных элемента, соединенные электрически параллельно), удерживается изолятором 29, а внизу керамическими пластинами 25 и соединены с токовводами 26, оканчивающимися герметичными вилками 27 штепсельных разъемов. Сильфон 28 обеспечивает температурную компенсацию секции и корпуса электронагревателя.

Электронагреватель работает следующим образом. Межтрубное пространство, сообщенное с емкостью, заполняется инертным газом. На вход через патрубок 3 подают нагреваемый газ, например первичный криптоновый концентрат, при давлении ~ 0,14 МПа и температуре ~ 700 К. Затем к нагревательным элементам подводится напряжение. Выделяемое тепло через изолирующие втулки передается трубам и газу. При этом на входном участке, составляющем 0,4 - 0,7 обогреваемой высоты труб, обеспечивается максимальная плотность теплового потока, что приводит к интенсивному нагреву газа. В конце входного участка температура стенки труб близка к допустимой. При нагреве газа на следующем участке плотность теплового потока уменьшена, что приводит к уменьшению температурного напора в стенке труб, уменьшению температуры стенки и возможностью дальнейшего безопасного нагрева газа до требуемой на выходе температуры ~ 975 - 1000 К.

При включении электронагревателя в работу температура и давление инертного газа в межтрубном пространстве повышается и газ перетекает в емкость, находящуюся при температуре окружающей среды. В результате, давление в замкнутой системе повышается незначительно и в рабочих условиях составляет ~ 0,14 МПа, что сводит к минимуму напряжение в трубах, так как давления внутри их и снаружи одинаковы. Инертный газ, участвуя в теплообмене между нагревательными элементами и трубами, исключает химическое взаимодействие с материалом нагревательных элементов (нихромом). Использование в качестве инертного газа гелия позволяет, кроме этого, снизить температуру нагревательного элемента в опасной зоне на ~ 130 К. Замкнутая герметичная система позволяет уменьшить до минимума потребность в инертном газе.

Изобретение относится к теплоэнергетике, в частности к теплообменной аппаратуре, и может быть использовано в установках очистки редких газов. Электронагреватель содержит герметичный кожух, в котором расположены электронагревательные секции, выполненные в виде пучка с намоткой на них по ходу движения среды гибких изолированных электронагревательных элементов участками с различным шагом. В качестве проставок на участках с разряженной навивкой используются такие же элементы, не подключенные к электрическому питанию. Герметичный кожух сообщен трубопроводом с емкостью, находящейся при температуре окружающей среды, и заполнен гелием. Размеры емкости определены из условия равенства давлений нагреваемой текущей среды и гелия в межтрубном пространстве. Изобретение повышает надежность работы, уменьшает габариты и массу нагревателя. 2 з.п.ф-лы, 4 ил.

| SU 1823256 A1, 23.06.1993 | |||

| ЭЛЕКТРОКОНВЕКТОР (ВАРИАНТЫ) | 1998 |

|

RU2149519C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ГАЗОВ | 0 |

|

SU291381A1 |

| Погружная установка электроприводного центробежного насоса с защитным охлаждающим устройством | 2024 |

|

RU2830533C1 |

Авторы

Даты

2001-09-20—Публикация

2000-05-31—Подача