illШ iX

rttt-b

| название | год | авторы | номер документа |

|---|---|---|---|

| Аксиально-поршневая гидромашина | 1987 |

|

SU1492079A1 |

| Аксиально-плунжерная гидромашина | 1987 |

|

SU1495496A1 |

| ПЛУНЖЕРНЫЙ НАСОС | 1999 |

|

RU2194189C2 |

| Аксиально-поршневая гидромашина | 1986 |

|

SU1439273A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1998 |

|

RU2158851C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2031241C1 |

| Аксиально-плунжерная гидромашина | 1986 |

|

SU1435805A1 |

| Аксиально-поршневая гидромашина | 1987 |

|

SU1483087A1 |

| Аксиально-плунжерная гидромашина | 1989 |

|

SU1642060A1 |

| Поршень аксиально-поршневой гидромашины | 1987 |

|

SU1416748A1 |

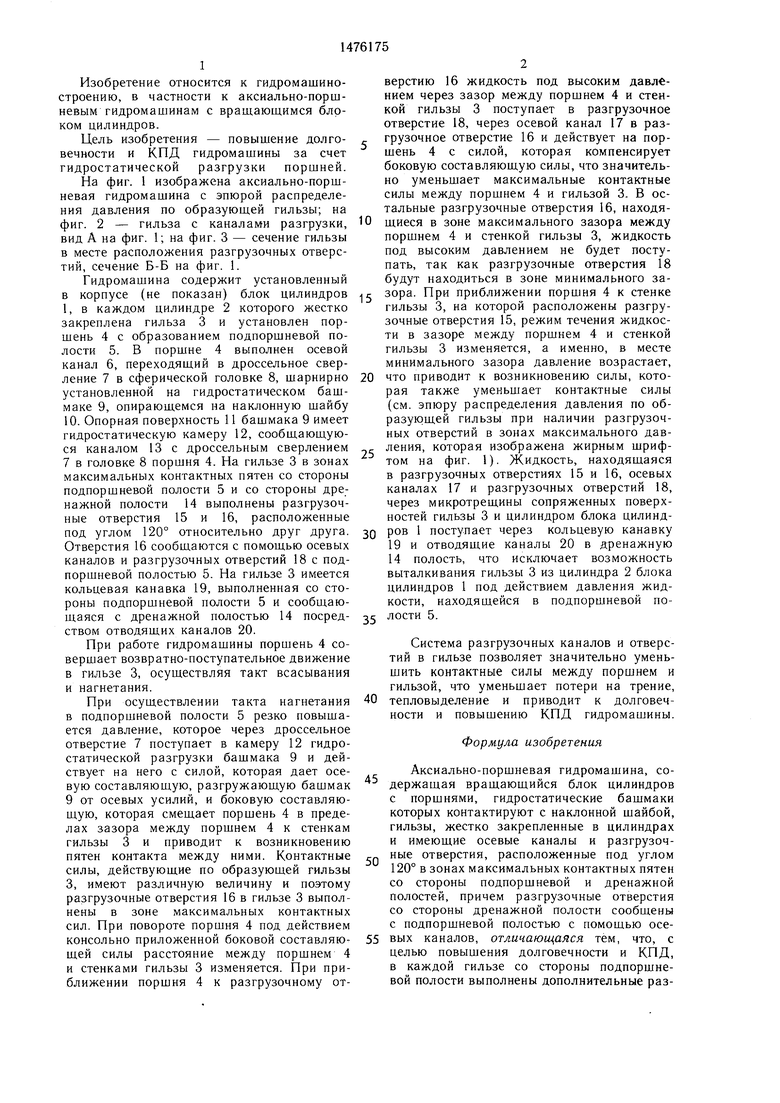

Изобретение позволяет повысить долговечность и КПД гидромашины с вращающимся блоком цилиндров за счет гидростатической разгрузки поршней. Гидростатические башмаки 9 блока цилиндров 1 контактируют с наклонной шайбой 10. Гильзы 3 жестко закреплены в цилиндрах 1 и имеют осевые каналы 17 и разгрузочные отверстия 15,16, расположенные под углом 120° в зонах максимальных контактных пятен со стороны подпоршневой и дренажной полостей 5,14. Отверстия 16 сообщены осевыми каналами 17 и отверстиями 18 с полостью 5. В гильзе 3 кольцевая канавка 19 сообщена с полостью 14 отводящими каналами, что позволяет значительно уменьшить контактные силы между поршнем 4 и гильзой 3. 3 ил.

Фаз. 1

ч

vl

Изобретение относится к гидромашиностроению, в частности к аксиально-поршневым гидромашинам с вращающимся блоком цилиндров.

Цель изобретения - повышение долговечности и КПД гидромашины за счет гидростатической разгрузки поршней.

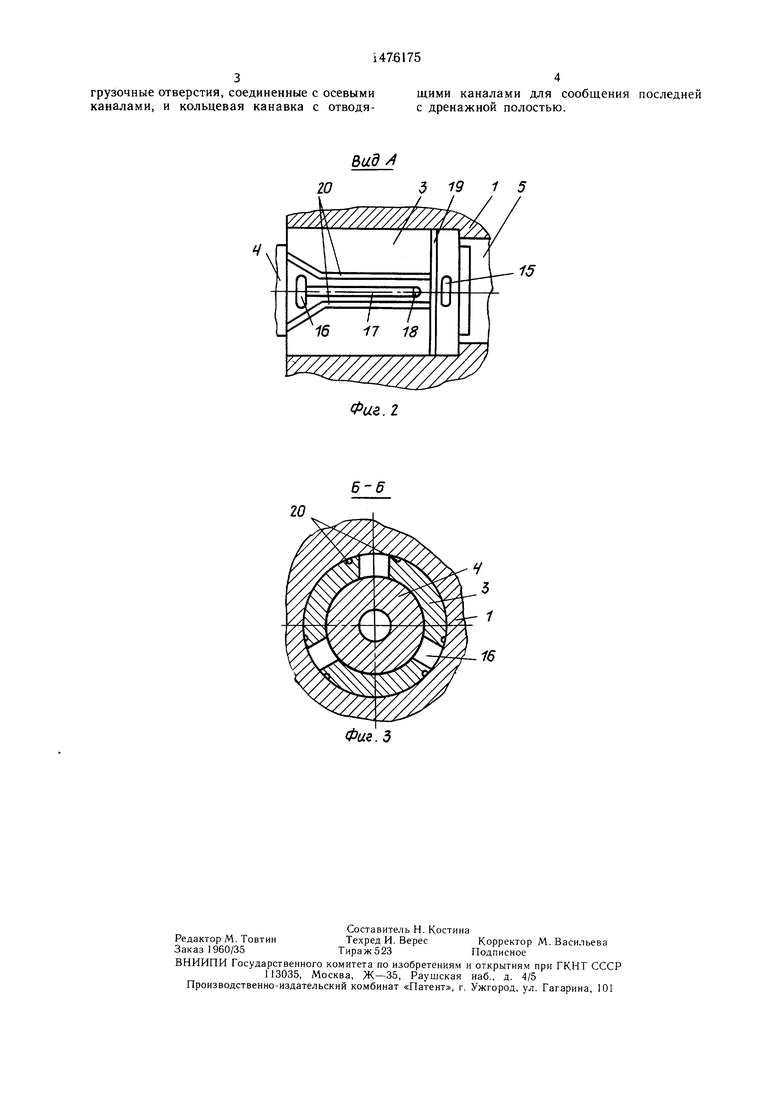

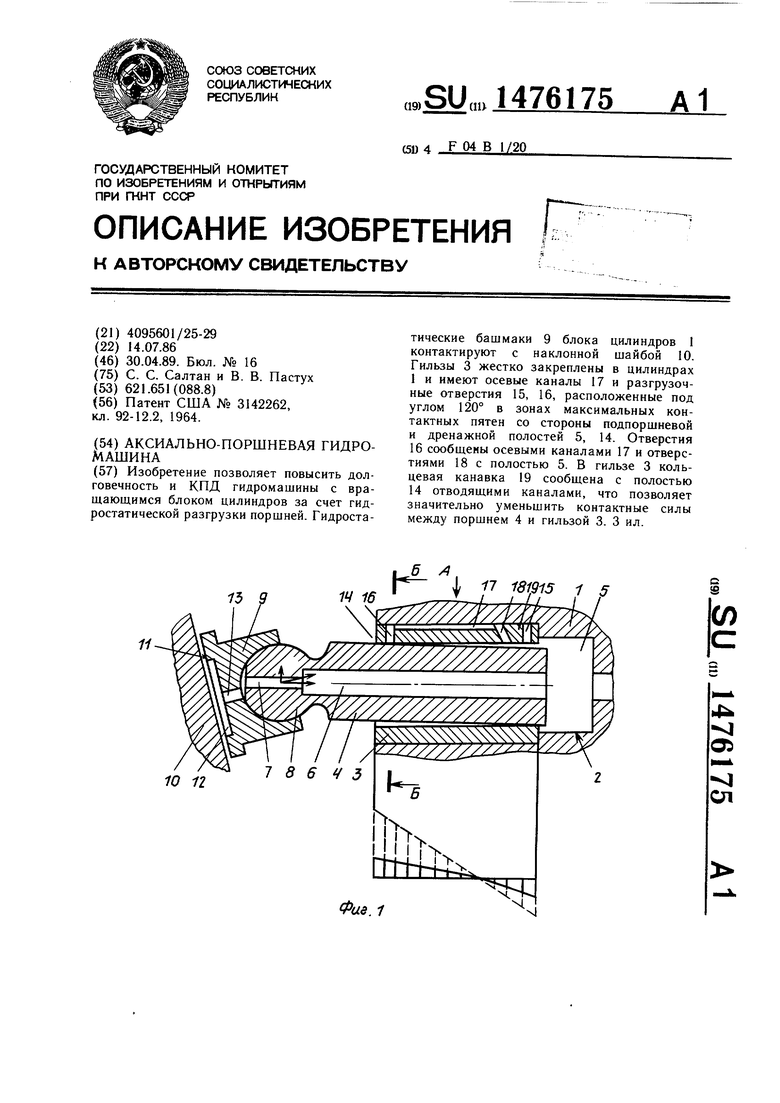

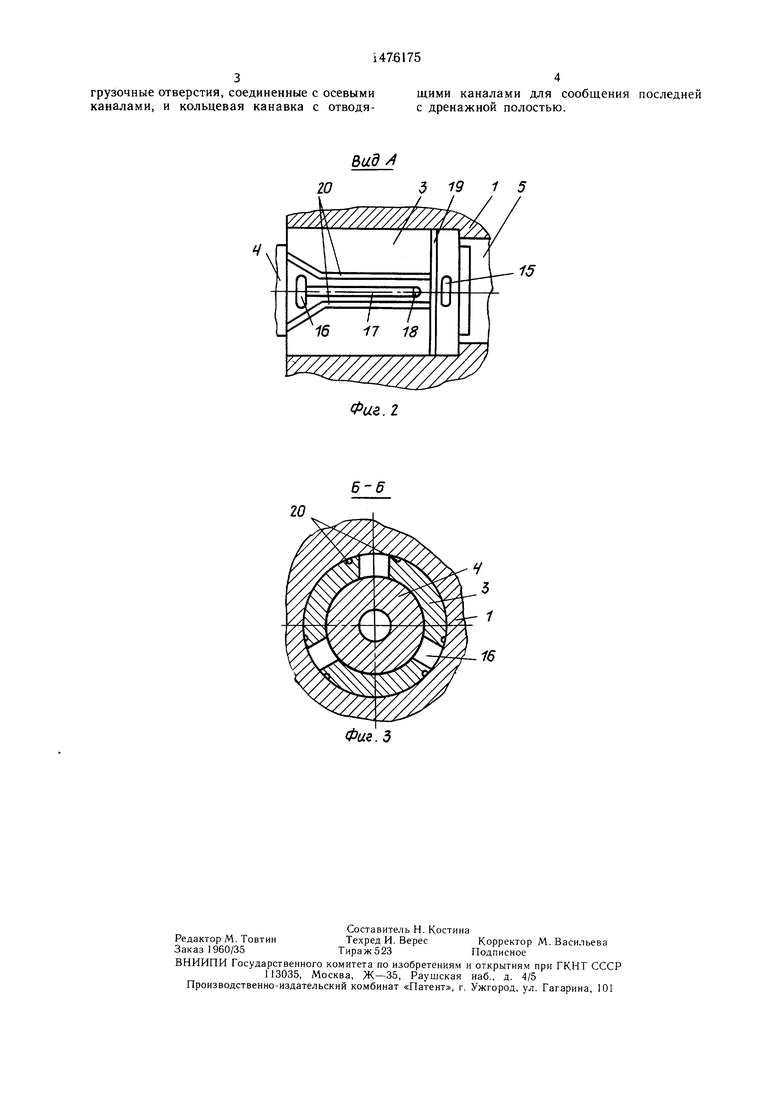

На фиг. 1 изображена аксиально-поршневая гидромашина с эпюрой распределения давления по образующей гильзы; на фиг. 2 - гильза с каналами разгрузки, вид А на фиг. 1; на фиг. 3 - сечение гильзы в месте расположения разгрузочных отверстий, сечение Б-Б на фиг. 1.

Гидромашина содержит установленный

10

верстию 16 жидкость под высоким давлением через зазор между поршнем 4 и стенкой гильзы 3 поступает в разгрузочное отверстие 18, через осевой канал 17 в разгрузочное отверстие 16 и действует на поршень 4 с силой, которая компенсирует боковую составляющую силы, что значительно уменьшает максимальные контактные силы между поршнем 4 и гильзой 3. В остальные разгрузочные отверстия 16, находящиеся в зоне максимального зазора между поршнем 4 и стенкой гильзы 3, жидкость под высоким давлением не будет поступать, так как разгрузочные отверстия 18 будут находиться в зоне минимального зав корпусе (не показан) блок цилиндров 5 зора. При приближении поршня 4 к стенке 1, в каждом цилиндре 2 которого жесткогильзы 3, на которой расположены разгруи

закреплена гильза 3 и установлен поршень 4 с образованием подпоршневой полости 5. В поршне 4 выполнен осевой канал 6, переходящий в дроссельное сверление 7 в сферической головке 8, шарнирно 20 установленной на гидростатическом башмаке 9, опирающемся на наклонную шайбу 10. Опорная поверхность 11 башмака 9 имеет гидростатическую камеру 12, сообщающуюся каналом 13 с дроссельным сверлением , 7 в головке 8 поршня 4. На гильзе 3 в зонах максимальных контактных пятен со стороны подпоршневой полости 5 и со стороны дренажной полости 14 выполнены разгрузочные отверстия 15 и 16, расположенные под углом 120° относительно друг друга, зо Отверстия 16 сообщаются с помощью осевых каналов и разгрузочных отверстий 18 с подпоршневой полостью 5. На гильзе 3 имеется кольцевая канавка 19, выполненная со стороны подпоршневой полости 5 и сообщающаяся с дренажной полостью 14 посред- 35 ством отводящих каналов 20.

При работе гидромашины поршень 4 совершает возвратно-поступательное движение в гильзе 3, осуществляя такт всасывания и нагнетания.

При осуществлении такта нагнетания 40 в подпоршневой полости 5 резко повышается давление, которое через дроссельное отверстие 7 поступает в камеру 12 гидростатической разгрузки башмака 9 и действует на него с силой, которая дает осевую составляющую, разгружающую башмак 9 от осевых усилий, и боковую составляющую, которая смещает поршень 4 в пределах зазора между поршнем 4 к стенкам гильзы 3 и приводит к возникновению пятен контакта между ними. Контактные силы, действующие по образующей гильзы 3, имеют различную величину и поэтому разгрузочные отверстия 16 в гильзе 3 выполнены в зоне максимальных контактных сил. При повороте поршня 4 под действием консольно приложенной боковой составляющей силы расстояние между поршнем 4 и стенками гильзы 3 изменяется. При приближении поршня 4 к разгрузочному отзочные отверстия 15, режим течения жидкости в зазоре между поршнем 4 и стенкой гильзы 3 изменяется, а именно, в месте минимального зазора давление возрастает, что приводит к возникновению силы, которая также уменьшает контактные силы (см. эпюру распределения давления по образующей гильзы при наличии разгрузочных отверстий в зонах максимального давления, которая изображена жирным шрифтом на фиг. 1). Жидкость, находящаяся в разгрузочных отверстиях 15 и 16, осевых каналах 17 и разгрузочных отверстий 18, через микротрещины сопряженных поверхностей гильзы 3 и цилиндром блока цилиндров 1 поступает через кольцевую канавку 19 и отводящие каналы 20 в дренажную 14 полость, что исключает возможность выталкивания гильзы 3 из цилиндра 2 блока цилиндров 1 под действием давления жидкости, находящейся в подпоршневой полости 5.

Система разгрузочных каналов и отверстий в гильзе позволяет значительно уменьшить контактные силы между поршнем и гильзой, что уменьшает потери на трение, тепловыделение и приводит к долговечности и повышению КПД гидромашины.

Формула изобретения

45

50

Аксиально-поршневая гидромашина, содержащая вращающийся блок цилиндров с поршнями, гидростатические башмаки которых контактируют с наклонной шайбой, гильзы, жестко закрепленные в цилиндрах и имеющие осевые каналы и разгрузочные отверстия, расположенные под углом 120° в зонах максимальных контактных пятен со стороны подпоршневой и дренажной полостей, причем разгрузочные отверстия со стороны дренажной полости сообщены с подпоршневой полостью с помощью осе- 55 вых каналов, отличающаяся тем, что, с целью повышения долговечности и КПД, в каждой гильзе со стороны подпоршневой полости выполнены дополнительные раз

верстию 16 жидкость под высоким давлением через зазор между поршнем 4 и стенкой гильзы 3 поступает в разгрузочное отверстие 18, через осевой канал 17 в разгрузочное отверстие 16 и действует на поршень 4 с силой, которая компенсирует боковую составляющую силы, что значительно уменьшает максимальные контактные силы между поршнем 4 и гильзой 3. В остальные разгрузочные отверстия 16, находящиеся в зоне максимального зазора между поршнем 4 и стенкой гильзы 3, жидкость под высоким давлением не будет поступать, так как разгрузочные отверстия 18 будут находиться в зоне минимального зазора. При приближении поршня 4 к стенке гильзы 3, на которой расположены разгрузочные отверстия 15, режим течения жидкости в зазоре между поршнем 4 и стенкой гильзы 3 изменяется, а именно, в месте минимального зазора давление возрастает, что приводит к возникновению силы, которая также уменьшает контактные силы (см. эпюру распределения давления по образующей гильзы при наличии разгрузочных отверстий в зонах максимального давления, которая изображена жирным шрифтом на фиг. 1). Жидкость, находящаяся в разгрузочных отверстиях 15 и 16, осевых каналах 17 и разгрузочных отверстий 18, через микротрещины сопряженных поверхностей гильзы 3 и цилиндром блока цилиндров 1 поступает через кольцевую канавку 19 и отводящие каналы 20 в дренажную 14 полость, что исключает возможность выталкивания гильзы 3 из цилиндра 2 блока цилиндров 1 под действием давления жидкости, находящейся в подпоршневой полости 5.

Система разгрузочных каналов и отверстий в гильзе позволяет значительно уменьшить контактные силы между поршнем и гильзой, что уменьшает потери на трение, тепловыделение и приводит к долговечности и повышению КПД гидромашины.

Формула изобретения

Аксиально-поршневая гидромашина, содержащая вращающийся блок цилиндров с поршнями, гидростатические башмаки которых контактируют с наклонной шайбой, гильзы, жестко закрепленные в цилиндрах и имеющие осевые каналы и разгрузочные отверстия, расположенные под углом 120° в зонах максимальных контактных пятен со стороны подпоршневой и дренажной полостей, причем разгрузочные отверстия со стороны дренажной полости сообщены с подпоршневой полостью с помощью осе- вых каналов, отличающаяся тем, что, с целью повышения долговечности и КПД, в каждой гильзе со стороны подпоршневой полости выполнены дополнительные раз147-6175

34

грузочные отверстия, соединенные с осевымищими каналами для сообщения последней

каналами, и кольцевая канавка с отводя-с дренажной полостью.

Фие. 3

Вид 4

3 19 1 5

Фив. I

| Патент США № 3142262, кл | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1989-04-30—Публикация

1986-07-14—Подача