Изобретение относится к гидромашиностроению, в частности к многоцилиндровым плунжерным машинам.

Цель изобретения - повышение надежности гидромашины путем повышения эфней поверхностью 11 втулки 3 из рабочей камеры 4 и действующей на плунжер 5 с силой PJ,. В зоне минимального зазора между плунжером 5 и внутренней поверхностью

5 11 втулки 3 давление рабочей жидкости, поступающей из рабочей камеры 4, действует на плунжер 5 с силой Р« , значительно меньшей силы R . Рабочая жидкость, находящаяся в зоне максимального зазора между плунжером 5 и внутренней

Ю поверхностью 11 втулки 3 под высоким давлением, по кольцевым канавкам 13 поступает в зону минимального зазора. При этом сообщение одной из кольцевой канавки 13 с внутренней полостью 16 гидромашины

фективности разгрузки плунжера.

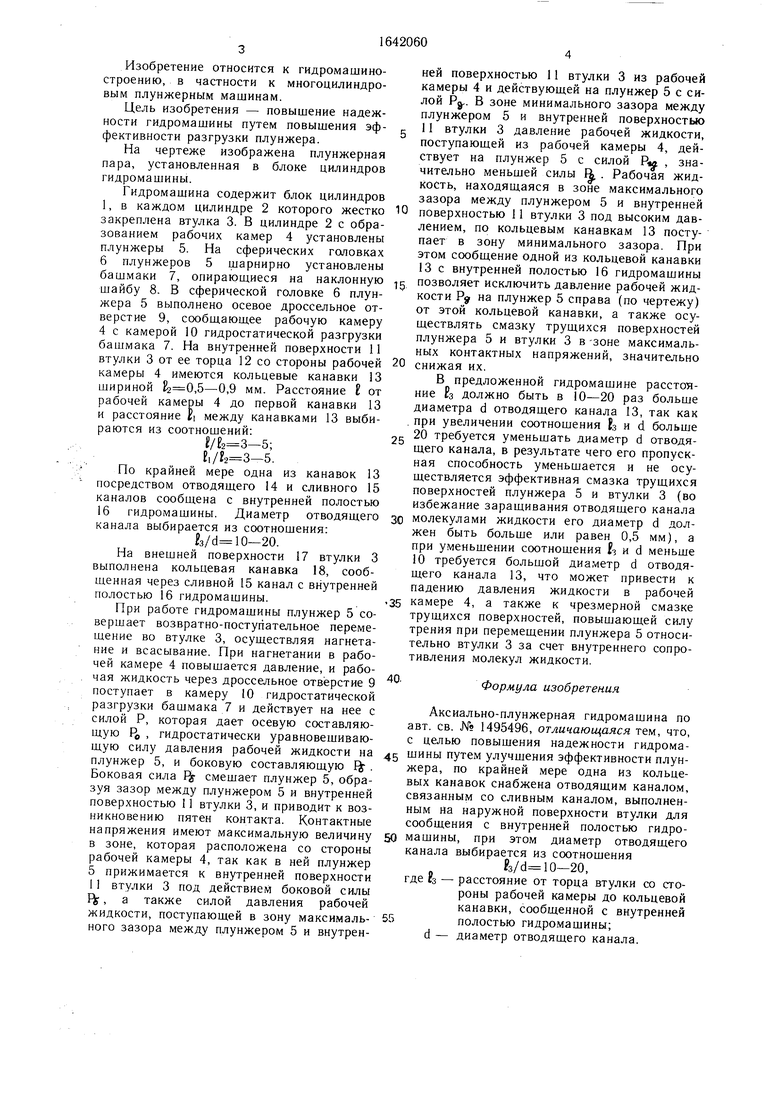

На чертеже изображена плунжерная пара, установленная в блоке цилиндров гидромашины.

Гидромащина содержит блок цилиндров 1, в каждом цилиндре 2 которого жестко закреплена втулка 3. В цилиндре 2 с образованием рабочих камер 4 установлены плунжеры 5. На сферических головках 6 плунжеров 5 шарнирно установлены

башмаки 7, опирающиеся на наклонную позволяет исключить давление рабочей жид- шайбу 8. В сферической головке 6 плун- кости Р9 на плунжер 5 справа (по чертежу) жера 5 выполнено осевое дроссельное от- от этой кольцевой канавки, а также осуверстие 9, сообщающее рабочую камеру 4 с камерой 10 гидростатической разгрузки башмака 7. На внутренней поверхности 11 втулки 3 от ее торца 12 со стороны рабочей 20 камеры 4 имеются кольцевые канавки 13 шириной ,5-0,9 мм. Расстояние Е от рабочей камеры 4 до первой канавки 13 и расстояние , между канавками 13 выбираются из соотношений:

Е,.

По крайней мере одна из канавок 13 посредством отводящего 14 и сливного 15 каналов сообщена с внутренней полостью 16 гидромашины. Диаметр отводящего канала выбирается из соотношения: 3/d 10-20.

На внешней поверхности 17 втулки 3 выполнена кольцевая канавка 18, сообщенная через сливной 15 канал с внутренней

полостью б гидромашины.

При работе гидромашины плунжер 5 совершает возвратно-поступательное перемещение во втулке 3, осуществляя нагнетание и всасывание. При нагнетании в рабочей камере 4 повышается давление, и рабочая жидкость через дроссельное отверстие 9 поступает в камеру 10 гидростатической разгрузки башмака 7 и действует на нее с силой Р, которая дает осевую составляющую Р0 , гидростатически уравновешивающествлять смазку трущихся поверхностей плунжера 5 и втулки 3 в -зоне максимальных контактных напряжений, значительно снижая их.

В предложенной гидромашине расстояние Рз должно быть в 10-20 раз больше диаметра d отводящего канала 13, так как при увеличении соотношения з и d больше

25 20 требуется уменьшать диаметр d отводящего канала, в результате чего его пропускная способность уменьшается и не осуществляется эффективная смазка трущихся поверхностей плунжера 5 и втулки 3 (во избежание заращивания отводящего канала

Зо молекулами жидкости его диаметр d должен быть больше или равен 0,5 мм), а при уменьшении соотношения 13 и d меньше 10 требуется большой диаметр d отводящего канала 13, что может привести к падению давления жидкости в рабочей

35 камере 4, а также к чрезмерной смазке трущихся поверхностей, повышающей силу трения при перемещении плунжера 5 относительно втулки 3 за счет внутреннего сопротивления молекул жидкости.

Формула изобретения

Аксиально-плунжерная гидромашина по авт. св. № 1495496, отличающаяся тем, что, с целью повышения надежности гидромащую силу давления рабочей жидкости на 45 шины путем улучшения эффективности плунплунжер 5, и боковую составляющую 1Ј . Боковая сила PJ смешает плунжер 5, образуя зазор между плунжером 5 и внутренней поверхностью 11 втулки 3, и приводит к возникновению пятен контакта. Контактные напряжения имеют максимальную величину в зоне, которая расположена со стороны рабочей камеры 4, так как в ней плунжер 5 прижимается к внутренней поверхности 11 втулки 3 под действием боковой силы РЈ , а также силой давления рабочей жидкости, поступающей в зону максимального зазора между плунжером 5 и внутренжера, по крайней мере одна из кольцевых канавок снабжена отводящим каналом, связанным со сливным каналом, выполненным на наружной поверхности втулки для сообщения с внутренней полостью гидро- 50 машины, при этом диаметр отводящего канала выбирается из соотношения

P3/d 10-20,

где 3 - расстояние от торца втулки со стороны рабочей камеры до кольцевой канавки, сообщенной с внутренней полостью гидромашины; d - диаметр отводящего канала.

55

ней поверхностью 11 втулки 3 из рабочей камеры 4 и действующей на плунжер 5 с силой PJ,. В зоне минимального зазора между плунжером 5 и внутренней поверхностью

11 втулки 3 давление рабочей жидкости, поступающей из рабочей камеры 4, действует на плунжер 5 с силой Р« , значительно меньшей силы R . Рабочая жидкость, находящаяся в зоне максимального зазора между плунжером 5 и внутренней

поверхностью 11 втулки 3 под высоким давлением, по кольцевым канавкам 13 поступает в зону минимального зазора. При этом сообщение одной из кольцевой канавки 13 с внутренней полостью 16 гидромашины

позволяет исключить давление рабочей жид- кости Р9 на плунжер 5 справа (по чертежу) от этой кольцевой канавки, а также осу0

ществлять смазку трущихся поверхностей плунжера 5 и втулки 3 в -зоне максимальных контактных напряжений, значительно снижая их.

В предложенной гидромашине расстояние Рз должно быть в 10-20 раз больше диаметра d отводящего канала 13, так как при увеличении соотношения з и d больше

5 20 требуется уменьшать диаметр d отводящего канала, в результате чего его пропускная способность уменьшается и не осуществляется эффективная смазка трущихся поверхностей плунжера 5 и втулки 3 (во избежание заращивания отводящего канала

о молекулами жидкости его диаметр d должен быть больше или равен 0,5 мм), а при уменьшении соотношения 13 и d меньше 10 требуется большой диаметр d отводящего канала 13, что может привести к падению давления жидкости в рабочей

5 камере 4, а также к чрезмерной смазке трущихся поверхностей, повышающей силу трения при перемещении плунжера 5 относительно втулки 3 за счет внутреннего сопротивления молекул жидкости.

Формула изобретения

Аксиально-плунжерная гидромашина по авт. св. № 1495496, отличающаяся тем, что, с целью повышения надежности гидромашины путем улучшения эффективности плуншины путем улучшения эффективности плунжера, по крайней мере одна из кольцевых канавок снабжена отводящим каналом, связанным со сливным каналом, выполненным на наружной поверхности втулки для сообщения с внутренней полостью гидро- машины, при этом диаметр отводящего канала выбирается из соотношения

P3/d 10-20,

где 3 - расстояние от торца втулки со стороны рабочей камеры до кольцевой канавки, сообщенной с внутренней полостью гидромашины; d - диаметр отводящего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150026C1 |

| Аксиально-плунжерная гидромашина | 1987 |

|

SU1495496A1 |

| Аксиально-плунжерная гидромашина | 1982 |

|

SU1138534A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1998 |

|

RU2140571C1 |

| Поршневая группа аксиальноплунжерной гидромашины | 1990 |

|

SU1788316A1 |

| Аксиально-плунжерная гидромашина | 1990 |

|

SU1786282A1 |

| ПЛУНЖЕРНЫЙ НАСОС | 2002 |

|

RU2204735C1 |

| Горизонтально-плунжерный насос | 1987 |

|

SU1504357A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2241882C1 |

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2247262C2 |

Изобретение позволяет повысить надежность аксиально-плунжерной гидромашины путем улучшения эффективности разгрузки плунжера. По крайней мере одна из кольцевых канавок 13, выполненных на внутренней поверхности 11 втулки 3 от ее торца 12 со стороны рабочей камеры 4, снабжена отводящим каналом 14. Канал 14 связан со сливным каналом 15, выполненным на наружной поверхности 17 втулки 3 для сообщения с внутренней полостью 16. Диаметр (d) канала 14 выбирается из следующего соотношения: 3/d 10-20, где 1з - расстояние от торца втулки 3 со стороны камеры 4 до канавки 13, сообщенной с полостью 16. 1 ил. S 1В 05 4ь ЬО О 05 ю

| Аксиально-плунжерная гидромашина | 1987 |

|

SU1495496A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-15—Публикация

1989-04-03—Подача