чивающие устройства 3. При поступлении раствора в теплообменные трубы 2 образуется двухфазная смесь. Под действием центробежных сил, создаваемых устройствами 3, жидкость отжимается к стенкам труб 2. Разделение образовавшихся потоков пара и жидкости осуществляется на конусных патрубках 6, установленных на плите 5 сепарационного устройства. Жидкость стекает по наружной поверхности конусных патрубков, а пар поступает внутрь сепарационного устройства и выводится из аппарата. Перемещение сепарационного устройства вдоль оси выпарного аппарата дает возможность выбора оптимального режима разделения без вторичного вспенивания. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| Выпарной аппарат | 1988 |

|

SU1681875A1 |

| Выпарной аппарат | 1978 |

|

SU882536A1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| ПЛАСТИНЧАТЫЙ ВЫПАРНОЙ АППАРАТ | 2008 |

|

RU2408407C2 |

| Пленочный выпарной аппарат | 1976 |

|

SU735267A1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 1990 |

|

SU1812665A1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

Изобретение относится к устройствам для выпаривания сильнопенящихся растворов и позволяет снизить пенообразование и повысить качество вторичного пара. Выпарной аппарат содержит корпус 1 с верхней и нижней камерами, между которыми установлены теплообменные трубы 2, в которых размещены по всей их длине закручивающие устройства 3. При поступлении раствора в теплообменные трубы 2 образуется двухфазная смесь. Под действием центробежных сил, создаваемых устройствами 3, жидкость отжимается к стенкам труб 2. Разделение образовавшихся потоков пара и жидкости осуществляется на конусных патрубках 6, установленных на плите 5 сепарационного устройства. Жидкость стекает по наружной поверхности конусных патрубков, а пар поступает внутрь сепарационного устройства и выводится из аппарата. Перемещение сепарационного устройства вдоль оси выпарного аппарата дает возможность выбора оптимального режима разделения без вторичного вспенивания. 1 з.п. ф-лы. 2 ил.

1

Изобретение относится к выпариванию растворов, преимущественно сильнопенящихся и может быть использовано в пищевой, химической и других отраслях промышленности, где необходимо выпаривать растворы, содержащие поверхностно-активные вещества.

Цель изобретения - снижение пенооб- разования при выпаривании пенящихся растворов и улучшение качества вторичного пара

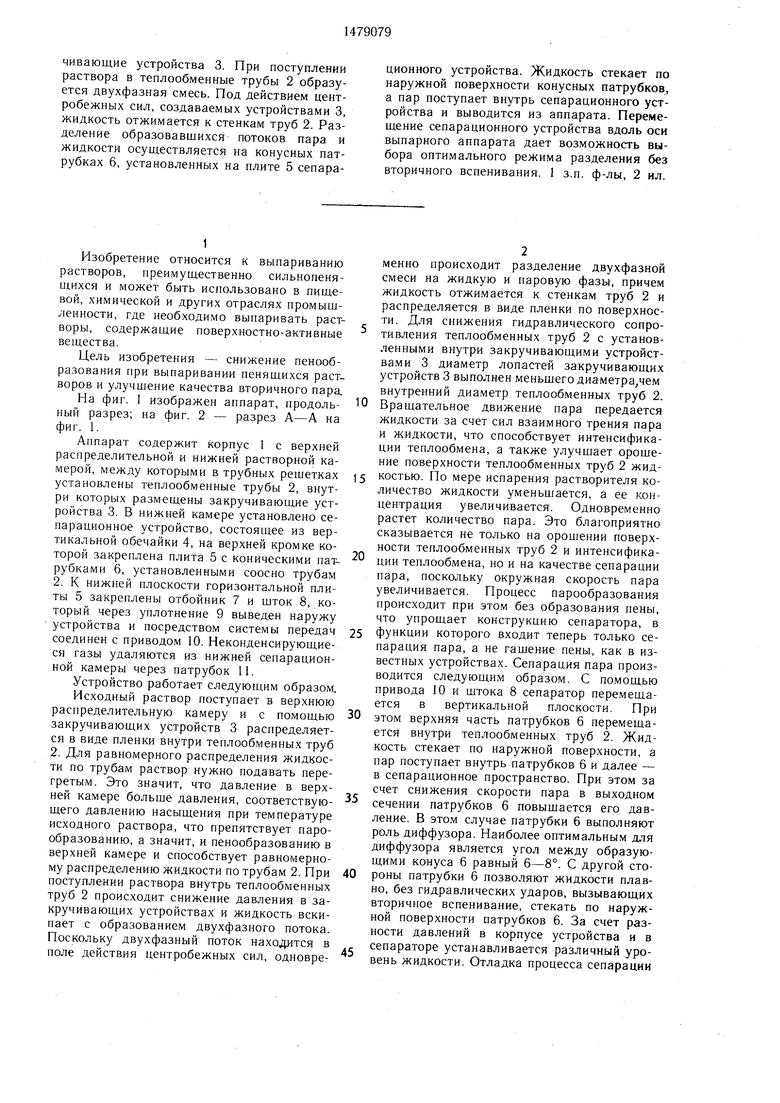

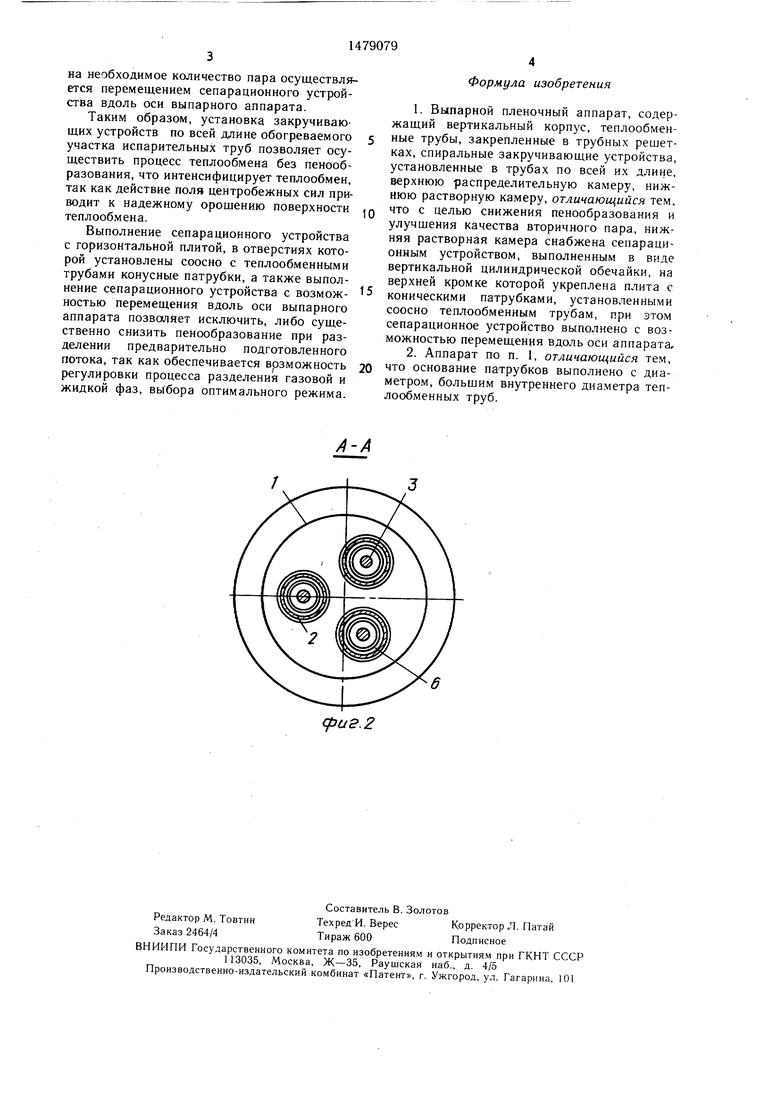

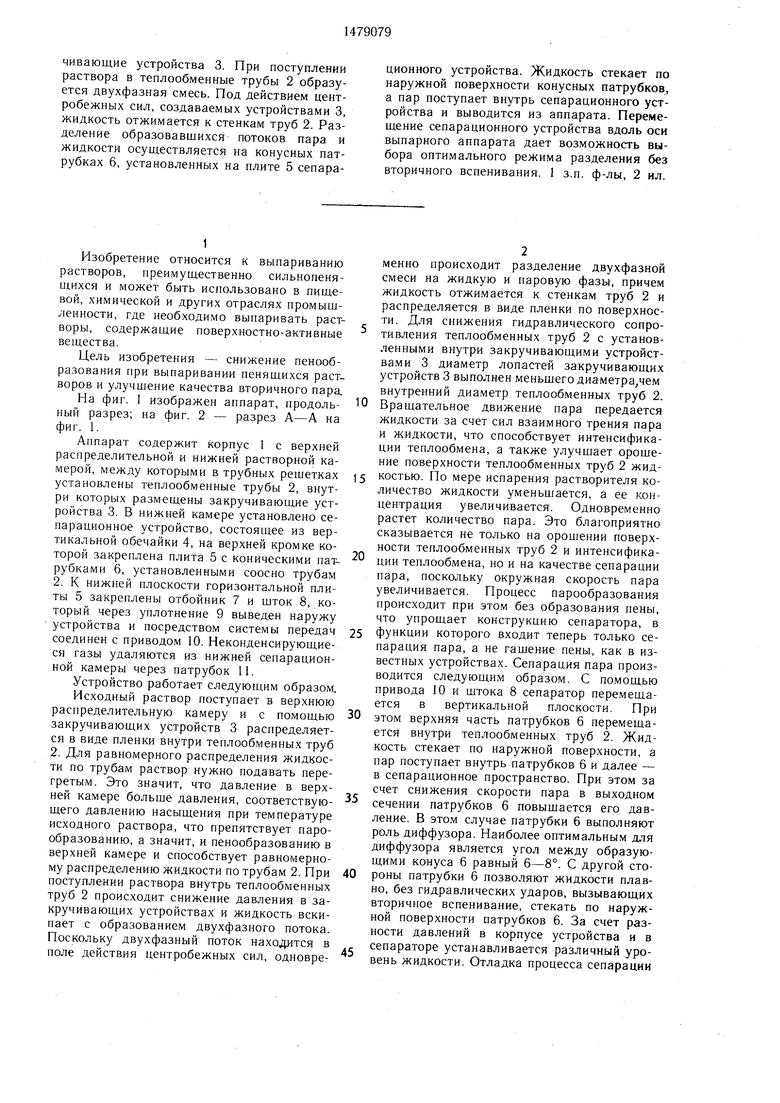

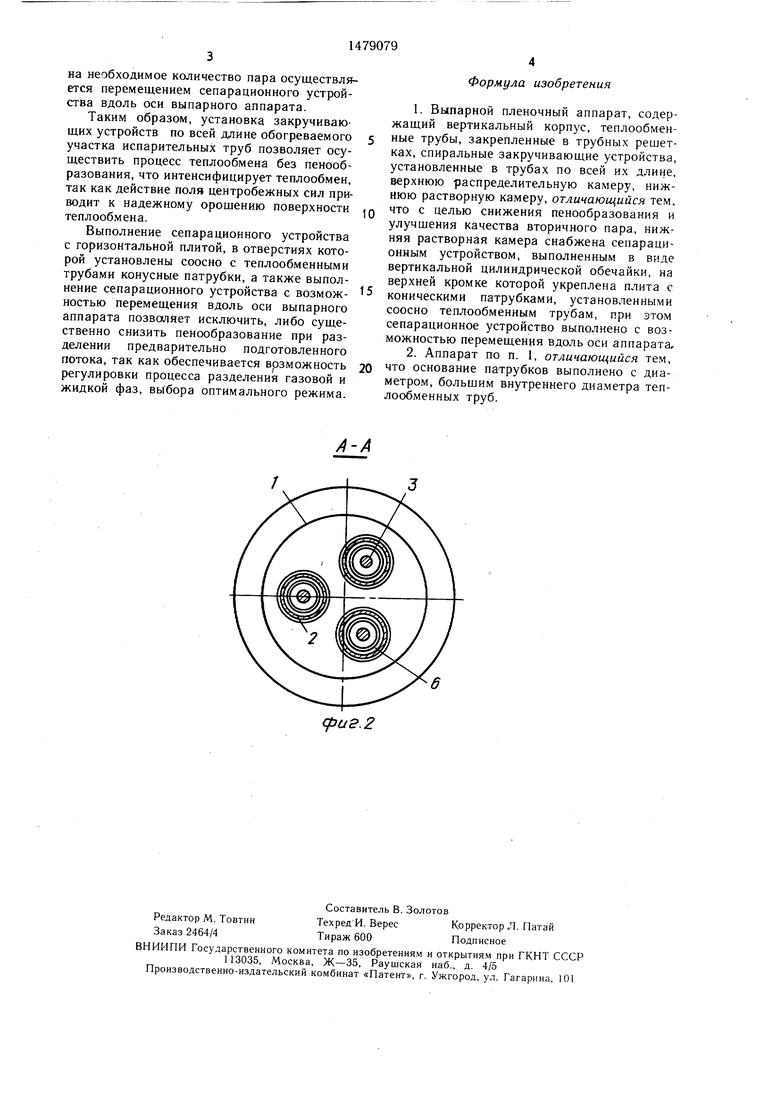

На фиг. 1 изображен аппарат, продоль- ный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Аппарат содержит корпус 1 с верхней распределительной и нижней растворной камерой, между которыми в трубных решетках установлены теплообменные трубы 2, внутри которых размещены закручивающие устройства 3. В нижней камере установлено се- парационное устройство, состоящее из вертикальной обечайки 4, на верхней кромке которой закреплена плита 5 с коническими пат- рубками 6, установленными соосно трубам 2. К нижней плоскости горизонтальной плиты 5 закреплены отбойник 7 и шток 8, который через уплотнение 9 выведен наружу устройства и посредством системы передач соединен с приводом 10. Неконденсирующиеся газы удаляются из нижней сепарацион- ной камеры через патрубок 11.

Устройство работает следующим образом.

Исходный раствор поступает в верхнюю распределительную камеру и с помощью закручивающих устройств 3 распределяется в виде пленки внутри теплообменных труб 2. Для равномерного распределения жидкости по трубам раствор нужно подавать перегретым. Это значит, что давление в верхней камере больше давления, соответствую- щего давлению насыщения при температуре исходного раствора, что препятствует парообразованию, а значит, и пенообразованию в верхней камере и способствует равномерному распределению жидкости по трубам 2. При поступлении раствора внутрь теплообменных труб 2 происходит снижение давления в закручивающих устройствах и жидкость вскипает с образованием двухфазного потока. Поскольку двухфазный поток находится в

поле действия центробежных сил, одновре

5 v 5

0 5 0

5

менно происходит разделение двухфазной смеси на жидкую и паровую фазы, причем жидкость отжимается к стенкам труб 2 и распределяется в виде пленки по поверхности. Для снижения гидравлического сопротивления теплообменных труб 2 с установленными внутри закручивающими устройствами 3 диаметр лопастей закручивающих устройств 3 выполнен меньшего диаметра,чем внутренний диаметр теплообменных труб 2. Вращательное движение пара передается жидкости за счет сил взаимного трения пара и жидкости, что способствует интенсификации теплообмена, а также улучшает орошение поверхности теплообменных труб 2 жидкостью. По мере испарения растворителя количество жидкости уменьшается, а ее концентрация увеличивается. Одновременно растет количество пара. Это благоприятно сказывается не только на орошении поверхности теплообменных труб 2 и интенсификации теплообмена, но и на качестве сепарации пара, поскольку окружная скорость пара увеличивается. Процесс парообразования происходит при этом без образования пены, что упрощает конструкцию сепаратора, в функции которого входит теперь только сепарация пара, а не гашение пены, как в известных устройствах. Сепарация пара производится следующим образом. С помощью привода 10 и штока 8 сепаратор перемещается в вертикальной плоскости. При этом верхняя часть патрубков 6 перемещается внутри теплообменных труб 2. Жидкость стекает по наружной поверхности, а пар поступает внутрь патрубков 6 и далее - в сепарационное пространство. При этом за счет снижения скорости пара в выходном сечении патрубков 6 повышается его давление. В этом случае патрубки 6 выполняют роль диффузора. Наиболее оптимальным для диффузора является угол между образующими конуса 6 равный 6-8°. С другой стороны патрубки 6 позволяют жидкости плавно, без гидравлических ударов, вызывающих вторичное вспенивание, стекать по наружной поверхности патрубков 6. За счет разности давлений в корпусе устройства и в сепараторе устанавливается различный уровень жидкости. Отладка процесса сепарации

на необходимое количество пара осуществляется перемещением сепарационного устройства вдоль оси выпарного аппарата.

Таким образом, установка закручивающих устройств по всей длине обогреваемого участка испарительных труб позволяет осуществить процесс теплообмена без пенооб- разования, что интенсифицирует теплообмен, так как действие поля центробежных сил приводит к надежному орошению поверхности теплообмена.

Выполнение сепарационного устройства с горизонтальной плитой, в отверстиях которой установлены соосно с теплообменными трубами конусные патрубки, а также выполнение сепарационного устройства с возможностью перемещения вдоль оси выпарного аппарата позволяет исключить, либо существенно снизить пенообразование при разделении предварительно подготовленного потока, так как обеспечивается врзможность регулировки процесса разделения газовой и жидкой фаз, выбора оптимального режима.

фиг. 2

п

0

5

Формула изобретения

| Патент США № 4383887, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3846254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исходный j растЯорГ Лар | |||

Авторы

Даты

1989-05-15—Публикация

1986-05-22—Подача