Изобретение относится к выпарной технике и может быть использовано в химической, атомной, молочной, пищевой, целлюлозно-бумажной и других отраслях промышленности.

Выпаривание является одним из наиболее распространенных методов первоначального обезвоживания или концентрирования многих продуктов, производимых в химической, молочной и других отраслях промышленности.

В последнее время большое распространение как в зарубежной, так и в отечественной промышленности получили вакуум-выпарные установки, оснащенные выпарными аппаратами пленочного типа.

В этих установках сгущение осуществляется за один проход продукта через теплообменные трубки греющих камер выпарных аппаратов, что значительно сокращает продолжительность пребывания продукта в аппарате (по сравнению с циркуляционными аппаратами) и одновременно позволяет контролировать и регулировать продолжительность теплового воздействия на продукт. В связи с этим вакуум-выпарные установки данного типа являются наиболее эффективными для сгущения термолабильных растворов и считаются наиболее перспективными.

Выпарные аппараты пленочного типа имеют высокую производительность при относительно небольших объемах самого аппарата и занимаемой им производственной площади, а также характеризуются наиболее высокой интенсивностью теплопередачи.

Различают выпарные аппараты с поднимающейся и опускающейся пленкой. В промышленной практике наибольшее распространение получили выпарные аппараты с опускающейся пленкой, которые состоят из греющей камеры, выполненной в виде вертикального кожухотрубчатого теплообменника с паровым обогревом сепаратора, верхней и нижней растворных камер.

Опыт эксплуатации выпарных аппаратов пленочного типа показал, что обладая рядом несомненных достоинств, о которых было сказано выше, данные выпарные аппараты имеют также и следующие недостатки:

1. Выпарные аппараты пленочного типа, установленные на замыкающих ступенях в многокорпусных вакуум-выпарных установках, работают при низких значениях плотности орошения теплообменной поверхности. Это приводит к оголению теплообменных трубок, пригоранию продукта на трубках и в результате к снижению интенсивности теплообмена, уменьшению времени непрерывной работы, увеличению времени мойки и повышенному расходу моющих средств.

2. Выпарные аппараты данного типа не позволяют сгущать молочные продукты до высоких концентраций (более 50-55%) и не позволяют осуществлять сгущение пенообразующих продуктов.

Таким образом, совершенствование выпарных аппаратов с целью повышения эффективности их работы является актуальным.

В современной выпарной технике для молочной и пищевой промышленности эти недостатки не устраняются. Для доказательства этого рассмотрим известные современные технические решения.

Известен выпарной аппарат (Липатов Н.Н., Харитонов В.Д. Сухое молоко М.: Легкая и пищевая промышленность, с.64-65) пленочного типа с падающей пленкой. Аппарат состоит из греющей камеры, сепаратора, нижней и верхней растворных камер. Греющая камера включает кожух, теплообменные трубки, трубные доски, а также патрубки ввода греющего пара и вывода конденсата и неконденсирующихся газов. Верхняя растворная камера снабжена устройствами для ввода упариваемого продукта и равномерного распределения его по теплообменным трубкам. Нижняя растворная камера и сепаратор имеют патрубки для вывода упаренного продукта. Сепаратор кроме этого снабжен патрубком вывода вторичного пара.

Этот выпарной аппарат имеет следующие недостатки:

1. Выпарные аппараты данного типа, установленные на замыкающих ступенях многокорпусных вакуум-выпорных установок, работают при низких значениях плотности орошения теплообменной поверхности. Это приводит к возможности оголения теплообменных трубок, пригорания продукта на трубках и в результате к снижению интенсивности теплообмена, уменьшению времени непрерывной работы, увеличению времени мойки и повышенному расходу моющих средств.

2. Опыт эксплуатации выпарных аппаратов данного типа и проведенные исследования показали, что на аппаратах не удалось получить сгущенные молочные продукты с повышенным содержанием массовой доли сухих веществ более 50-55%.

Некоторые недостатки устраняются в известном выпарном аппарате [Вакуумно-выпарная установка. Проспект фирмы "A-RV ANHUDRO" А/3 К-41SOV, 1986] пленочного типа с падающей пленкой. Аппарат состоит из греющей камеры, сепаратора, верхней и нижней растворных камер. Греющая камера включает кожух, теплообменные трубки, трубные доски, а также патрубки ввода греющего пара и вывода конденсата и неконденсирующихся газов. Верхняя растворная камера снабжена устройством для ввода упариваемого продукта, равномерного распределения его по теплообменным трубкам и вертикальной перегородкой, примыкающей к трубной доске греющей камеры.

Данный выпарной аппарат отличается от ранее рассмотренного тем, что он оснащен вертикальными перегородками, установленными в верхней и нижней растворных камерах. Перегородки делят аппарат на две части по ходу продукта и позволяют использовать его в качестве двухходового. В этом случае выпарной аппарат должен быть снабжен перекачивающим насосом. Эти конструктивные особенности позволяют за счет двойного прохода продукта по теплообменным трубкам повысить плотность орошения продуктом теплообменной поверхности и ликвидировать некоторые недостатки, характерные для выпарных аппаратов, рассмотренных выше.

Однако данный выпарной аппарат имеет следующие недостатки:

1. Наличие дополнительного насоса приводит к увеличению потребления электроэнергии и недостаточной надежности.

2. Опыт эксплуатации аппаратов данного типа и проведенные исследования также показали, что на аппаратах не удается получить сгущенные молочные продукты с повышенным содержанием массовой доли сухих веществ, т.е. более 50-55%.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является выпарной аппарат [Патент РФ № 2039438, оп. 1995.07.20.], включающий греющую камеру с размещенными в ней вертикальными теплообменными трубками, закрепленными в трубных досках, сепаратор, верхнюю растворную камеру, разделенную установленной в ней вертикальной перегородкой на две изолированные части, в одной из которых размещены устройства для ввода упариваемого продукта, и равномерного его распределения в виде пленки по теплообменным трубкам, а в другой - устройство для отвода вторичного пара и продукта в сепаратор, штуцер для ввода пара, патрубок для отвода из сепаратора отделенного упариваемого продукта, штуцера для отвода и ввода конденсата и неконденсирующихся газов, при этом верхняя трубная доска разделена вертикальной перегородкой на две части с равным числом теплообменных трубок, зеркально расположенных относительно вертикальной перегородки, а нижние концы зеркально расположенных трубок соединены между собой каналами.

Разделение верхней растворной камеры установленной в ней вертикальной перегородкой на две изолированные части, в одной из которых размещено устройство для ввода упариваемого продукта и равномерного его распределения в виде пленки по теплообменным трубкам, а в другой - устройство для ввода пара и продукта в сепаратор, позволило интенсифицировать теплообмен на стенках трубок, а следовательно, повысить эффективность работы выпарного аппарата.

Создаваемое в аппарате постоянное орошение упариваемым продуктом стенок трубок снижает степень пригорания продукта к трубкам, повышая тем самым надежность работы аппарата при снижении капитальных затрат.

Однако проведенные экспериментальные исследования на вакуум-выпарной установке, оснащенной выпарным аппаратом данного типа, показали, что несмотря на ряд достоинств, он имеет и недостатки.

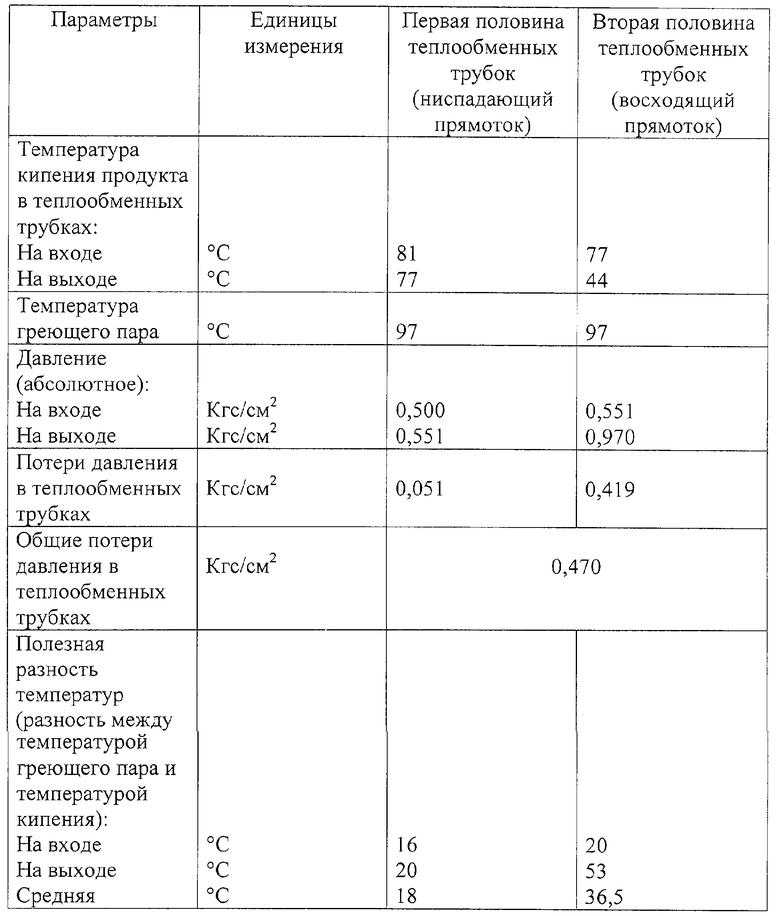

Для иллюстрации приведем один из технологических режимов работы аппарата (см. таблицу). Исследуемый выпарной аппарат был оснащен теплообменными трубками диаметром 32×2 мм, длиной 7000 мм, исследования проведены при сгущении цельного молока и других продуктов.

Проведенные исследования показали, что в выпарном аппарате имеют место значительные потери гидродинамического напора при движении двухфазного потока (упариваемого раствора и вторичного пара) в теплообменных трубках. Причем основная часть потерь гидродинамического напора (около 90%) наблюдается во второй половине теплообменных трубок, в которых имеет место движение двухфазного потока снизу вверх. Тривиально, что в связи с этим наблюдается изменение давления по длине теплообменных трубок, при этом скорость изменения давления увеличивается по мере движения пленки раствора по теплообменным трубкам. Известно, что температура кипения раствора является функцией давления, это обуславливает изменение (уменьшение) температуры кипения по мере продвижения раствора по трубкам. Учитывая, что теплообменные трубки находятся в одной греющей камере и пар, поступающий в камеру, конденсируется на всех трубках при одной и той же температуре, полезная разность температур тоже изменяется по длине теплообменных трубок, достигая максимальных значений на выходе раствора из трубок.

В связи с этим и удельная тепловая нагрузка также изменяется по длине трубок и достигает значительных величин во второй половине теплообменных трубок. Более того, как уже отмечалось выше, при движении раствора в теплообменных трубках наблюдается уменьшение температуры кипения, что приводит к самоиспарению раствора и образованию дополнительного количества вторичного пара.

Понятно, что во второй половине теплообменных трубок процесс самоиспарения происходит наиболее интенсивно.

Таким образом, во второй половине трубок, в которых имеет место прямоточное движение двухфазного потока снизу вверх, создаются условия для интенсивного парообразования как за счет передачи тепла через стенку, так и за счет самоиспарения раствора. Это приводит к образованию дополнительного количества вторичного пара, увеличению его скорости, и при определенных условиях происходит изменение структуры двухфазного потока. А именно, если в первой половине теплообменных трубок наблюдается кольцевая структура: раздельное прямоточное течение кольцевого слоя жидкости и парового потока по оси трубки, то во второй половине теплообменных трубок по мере возрастания скорости вторичного пара происходит срыв капель с поверхности раствора, которые распределяются в паровом потоке, и происходит переход от кольцевой структуры потока к дисперсно-кольцевой. В дальнейшем по мере утоньшения пленки жидкости, вследствие интенсивного парообразования устойчивость пленочного течения уменьшается, и дисперсно-кольцевая структура переходит в дисперсную, в которой сплошной фазой является пар, а дисперсная жидкая фаза распределена в сплошной фазе в виде капель. При дисперсно-кольцевой и дисперсной структуре двухфазного потока создаются условия для оголения внутренней поверхности трубок и пригорания продукта на этой поверхности.

Эксперименты также показали, что уменьшение полезной разности температур в греющей камере не позволит решить вышеуказанные проблемы, так как в данном случае происходило "захлебывание" (нарушение кольцевой структуры) двухфазного потока в нижних частях теплообменных трубок и его нестабильная работа.

В основу изобретения положена задача повышения надежности работы выпарного аппарата за счет исключения пригорания продукта на внутренней поверхности теплообменных трубок, а также уменьшение потерь гидродинамического напора в теплообменных трубках выпарного аппарата.

Поставленная задача решается тем, что в выпарном аппарате, включающем греющую камеру, содержащую наружный кожух с размещенными в нем вертикальными теплообменными трубками, закрепленными в трубных досках, сепаратор, верхнюю растворную камеру, разделенную установленной в ней вертикальной перегородкой на две изолированные части, в одной из которых размещены устройства для ввода упариваемого продукта и равномерного его распределения в виде пленки по теплообменным трубкам, а в другой - устройство для ввода вторичного пара и продукта в сепаратор, штуцер для ввода пара, патрубок для отвода из сепаратора отделенного упариваемого продукта, штуцера для отвода и ввода конденсата и неконденсирующихся газов, при этом верхняя трубная доска также разделена вертикальной перегородкой на две части с равным числом теплообменных трубок, зеркально расположенных относительно вертикальной перегородки, а нижние концы зеркально расположенных трубок соединены между собой каналами, согласно изобретению, греющая камера разделена вертикальной перегородкой на две изолированные между собой полости с равным числом теплообменных трубок, закрепленной в верхней и нижней трубных досках соответственно, и на внутренней поверхности кожуха, совмещенной с вертикальной перегородкой верхней растворной камеры и расположенной с ней в одной плоскости, штуцера для ввода пара, для отвода конденсата и неконденсирующихся газов установлены на одной части греющей камеры и связаны с соответствующей ей полостью греющей камеры, при этом выпарной аппарат снабжен дополнительными штуцерами для ввода пара, для отвода конденсата и неконденсирующихся газов, установленными соответственно на другой части греющей камеры и связанными с соответствующей ей полостью.

Устройство для ввода пара и продукта в сепаратор может быть выполнено в виде отдельных патрубков, каждый из которых закреплен одним концом на верхнем конце соответствующей теплообменной трубки, а другим - тангенциально соединен с сепаратором.

Снабжение греющей камеры вертикальной перегородкой, делящей ее на две равные полости, а также снабжение греющей камеры дополнительными штуцерами для ввода пара, отвода конденсата и неконденсирующихся газов обеспечило возможность подачи в полость части греющей камеры, в которой имеет место движение в теплообменных трубках двухфазного потока снизу вверх, греющего пара, имеющего более низкие параметры по температуре и давлению. Таким образом, создаются необходимые тепловые условия (полезная разность температур и тепловой поток), при которых не происходит перехода от кольцевой структуры двухфазного потока к дисперсно-кольцевой или дисперсной. В связи с этим в выпарном аппарате не создаются условия для оголения внутренней поверхности теплообменных трубок и пригорания продукта на этой поверхности.

Кроме того, уменьшение тепловой нагрузки во второй части греющей камеры позволяет иметь в теплообменных трубках этой части камеры более низкие скорости вторичного пара, а значит, и уменьшить потери гидродинамического напора в этих трубках и выпарного аппарата в целом.

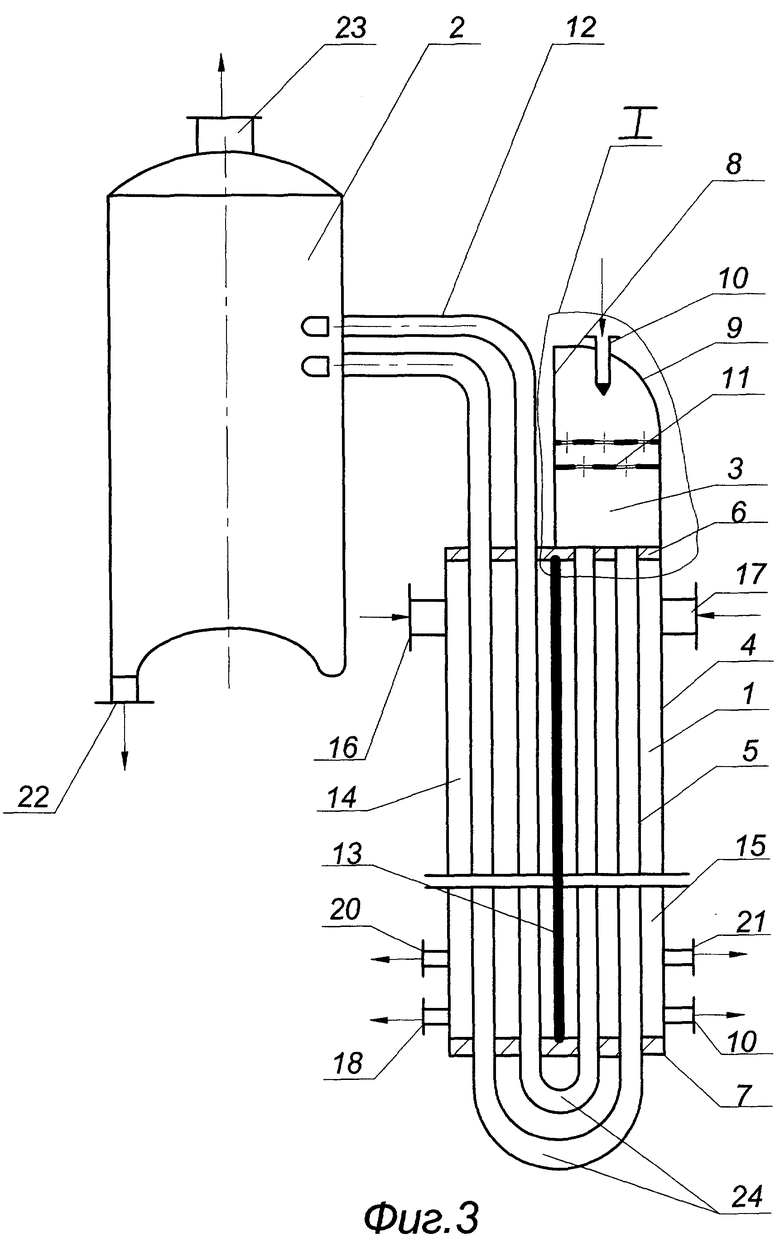

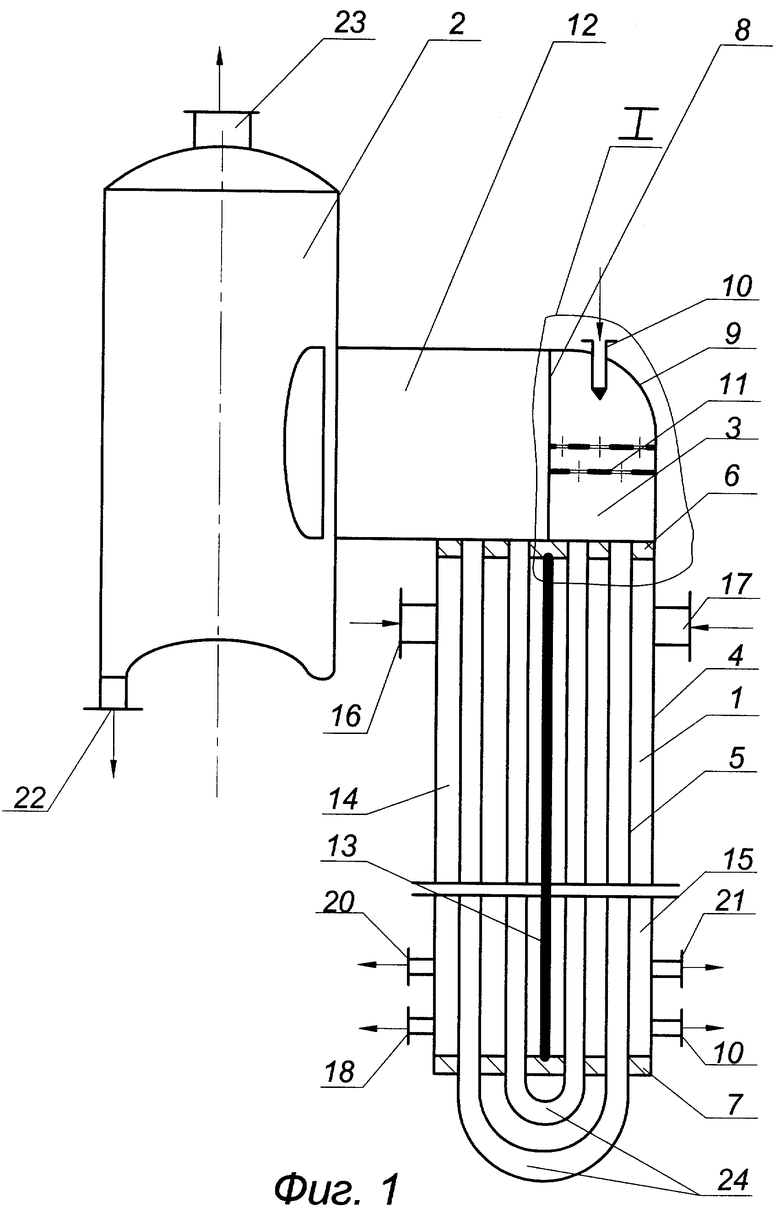

На фиг.1 представлен общий вид заявляемого выпарного аппарата в разрезе;

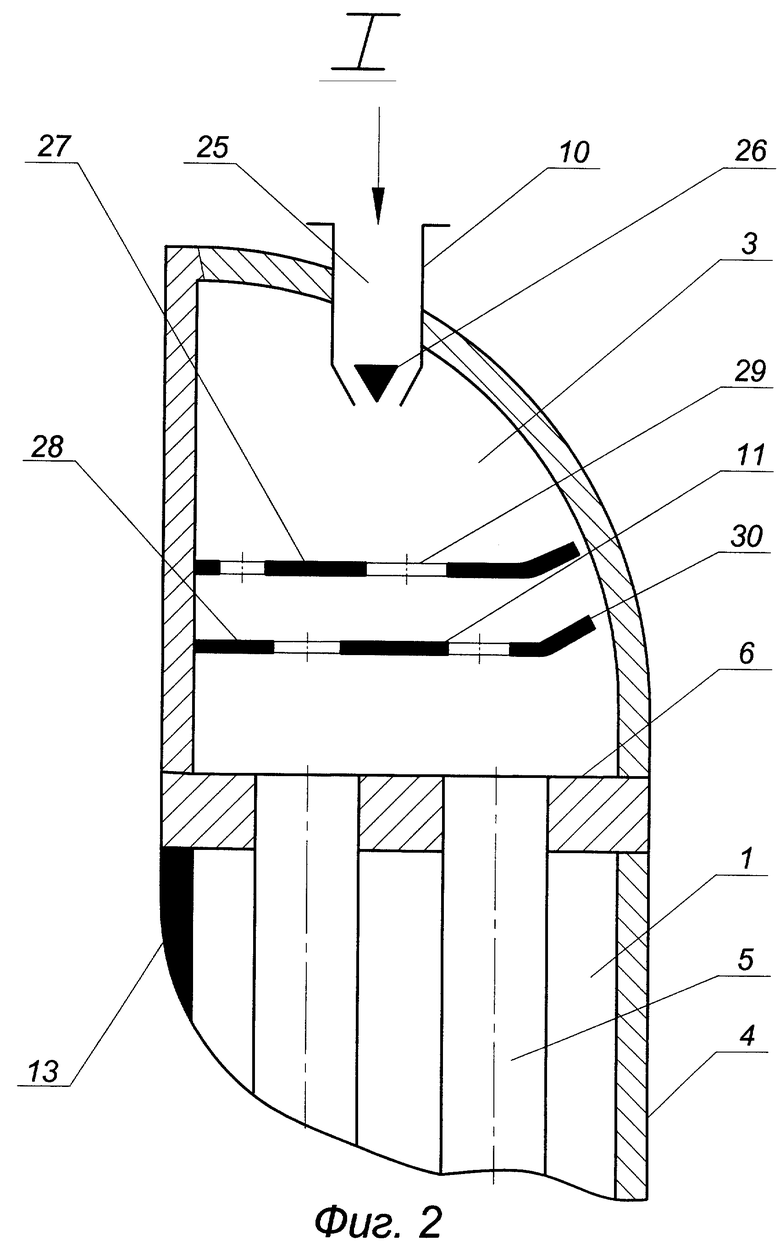

на фиг.2 - часть верхней растворной камеры в разрезе;

на фиг.3 - общий вид заявляемого выпарного аппарата с устройством для ввода пара и продукта в сепаратор в виде отдельных патрубков.

Выпарной аппарат состоит из греющей камеры 1, сепаратора 2, верхней растворной камеры 3. Греющая камера 1 содержит наружный кожух 4, теплообменные трубки 5, закрепленные в трубных досках 6 и 7. Верхняя растворная камера 3 разделена установленной в ней вертикальной перегородкой 8 на две изолированные между собой части.

Одна из частей верхней растворной камеры 3 выполнена в виде камеры 9, в которой размещены устройство 10 для ввода упариваемого продукта и распыления его в камере 9, а также устройство 11 для равномерного распределения раствора в виде пленки по теплообменным трубкам 5.

Другая часть верхней растворной камеры 3 выполнена в виде устройства 12 для ввода упариваемого продукта и вторичного пара в сепаратор 2.

Верхняя трубная доска 6 также разделена вертикальной перегородкой 8 на две части с равным числом теплообменных трубок 5, зеркально расположенных относительно вертикальной перегородки 8.

Греющая камера 1 разделена вертикальной перегородкой 13 на две изолированные между собой полости 14 и 15 с равным числом теплообменных трубок 5, закрепленной в верхней и нижней трубных досках 6 и 7 соответственно, и на внутренней поверхности кожуха 4 совмещена с вертикальной перегородкой 8 и расположена с ней в одной плоскости.

Выпарной аппарат содержит штуцера 16 и 17 для подвода пара в греющую камеру 1, штуцера 18 и 19 для отвода конденсата и штуцера 20 и 21 для отвода неконденсирующихся газов. При этом штуцера 16, 18 и 20 установлены на одной части греющей камеры 1 и связаны с полостью 14, а штуцера 17, 19 и 21 установлены на другой части греющей камеры 1 и связаны с полостью 15.

Сепаратор 2 снабжен штуцером 22 для вывода упаренного продукта и устройством 23 для отвода вторичного пара.

Нижние концы зеркально расположенных трубок 5 соединены между собой каналами 24.

Устройство 10 состоит из штуцера 25 и форсунки 26. Устройство 11 состоит из верхнего распределительного устройства 27 и нижнего распределительного устройства 28.

Устройства 27 и 28 выполнены в виде плоских тарелок, имеющих отверстия 29 и 30 соответственно.

Устройство 12 для ввода пара и продукта в сепаратор может быть выполнено (см. фиг.3) в виде отдельных патрубков 12, каждый из которых закреплен одним концом на верхнем конце соответствующей теплообменной трубки 5 (второй половины трубного пучка), а другим тангенциально соединен с сепаратором 2.

Выпарной аппарат работает следующим образом. Исходный продукт, например раствор промывных вод, направляется на выпаривание в выпарной аппарат и непрерывно подается через штуцер 25 на форсунку 26 устройства 10, расположенного в верхней части камеры 9. С помощью форсунки 26 раствор распыляется в камере 9 и попадает на верхнее распределительное устройство 27, в котором имеются равномерно расположенные по всей поверхности тарелок отверстия 29. Продукт через отверстия 29 стекает на нижнее распределительное устройство 28 и равномерно распределяется по поверхности его тарелок. Продукт через отверстия 30, расположенные соосно первой половине теплообменных трубок 5 греющей камеры 1, сливается в эти трубки 5, в которых он равномерно распределяется по периметру и в виде пленки стекает вниз.

Одновременно с этим через штуцер 17 в полость 15 греющей камеры 1 подается греющий пар. Пар, двигаясь сверху вниз и отдавая тепло поверхности теплообменных трубок 5, конденсируется. Конденсат по наружной поверхности трубок 5 стекает вниз, собирается на нижней трубной доске 7 и через штуцер 19 удаляется из полости 15 греющей камеры 1.

Неконденсирующиеся газы удаляются из полости 15 греющей камеры 1 через штуцер 21.

Раствор, стекая вниз в виде пленки по внутренней поверхности трубок 5 за счет тепла, отдаваемого паром, кипит и концентрируется. Вторичный пар, образующийся при кипении пенообразующего раствора, вместе с раствором перемещается вниз. Упариваемый раствор вместе с вторичным паром выходит из теплообменных трубок 5, проходит дугообразные каналы 24, изменяет направление движения и поступает в нижние концы второй половины теплообменных трубок 5, при входе в нижние концы трубок 5 частично сгущенный раствор за счет вторичного пара, двигающегося вверх с высокой скоростью, равномерно распределяется по периметру теплообменных трубок 5 и в виде пленки поднимается.

Одновременно с этим через штуцер 16 в полость 14 греющей камеры 1 подается греющий пар, имеющий более низкие параметры по давлению и температуре по сравнению с паром, поступающим в полость 15. Пар, двигаясь сверху вниз и отдавая тепло поверхности теплообменных трубок 5, конденсируется. Конденсат по наружной поверхности трубок 5 стекает вниз, собирается на нижней трубной доске 7 и через штуцер 18 удаляется из греющей камеры.

За счет благоприятных гидродинамических условий (высокая скорость пара и пленки раствора) происходит интенсивное кипение раствора, дальнейшее образование вторичного пара, который в свою очередь еще более способствует увеличению скорости движения двухфазного потока и интенсификации теплообмена.

При выходе из теплообменных трубок 5 двухфазный поток (смесь вторичного пара и упаренного раствора) через устройство 12, подсоединенное тангенциально к сепаратору 2, поступает непосредственно в сепаратор 2. В сепараторе 2 за счет центробежных сил происходит разделение вторичного пара и упаренного раствора. Упаренный раствор удаляется через штуцер 22, а вторичный пар - через устройство 23.

Упаренный продукт может быть направлен на дальнейшее сгущение или на сушку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1561285A1 |

| Выпарной аппарат пленочного типа | 1987 |

|

SU1431792A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ ПОДОГРЕВА НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ ПРИ ВЫПАРИВАНИИ И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371228C2 |

| ВЫПАРНОЙ АППАРАТ | 1989 |

|

SU1621238A1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 1990 |

|

SU1812665A1 |

Изобретение относится к выпарной технике и может быть использовано в химической, атомной, молочной, пищевой, целлюлозно-бумажной и других отраслях промышленности. Выпарной аппарат включает греющую камеру, содержащую наружный кожух с вертикальными теплообменными трубками, закрепленными в трубных досках, сепаратор, верхнюю растворную камеру, разделенную вертикальной перегородкой на две изолированные части. В одной из них размещены устройства для ввода упариваемого продукта и равномерного его распределения в виде пленки по теплообменным трубкам, а в другой - устройство для отвода вторичного пара и продукта в сепаратор, штуцер для ввода пара, патрубок для отвода из сепаратора отделенного упариваемого продукта, штуцера для отвода и ввода конденсата и неконденсирующихся газов. Греющая камера разделена вертикальной перегородкой на две изолированные между собой полости с равным числом теплообменных трубок. Штуцера для ввода пара установлены на обеих частях греющей камеры. Техническим результатом является повышение надежности работы аппарата за счет исключения пригорания продукта на внутренней поверхности теплообменных трубок, уменьшение потерь гидродинамического напора в теплообменных трубках. 1 з.п. ф-лы, 3 ил.

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| Выпарной аппарат с вынесенной зоной кипения | 1977 |

|

SU1039514A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| Контактор | 1978 |

|

SU743057A1 |

| US 5246541 A 21.09.1993. | |||

Авторы

Даты

2007-03-10—Публикация

2005-05-18—Подача