ными пластами, толщина которых не более 3 м. Толщина тампонажного экрана, выполняющего функцию герметизатора заколонного пространства,, складыва- ется из толщин тампонажного камня, образующегося в самом заколонном пространстве (тампонажного кольца), и камня, образующегося в продуктивном пласте на расстоянии проникнове- ния тампонажного материала и его от- верждающегося фильтрата в пласт (т.е. перемычки в породе продуктивной зоны) , Толщину таких перемычек целесообразно регулировать количеством от- фильтровавшегося в пласт, отвержда- ющегося фильтрата, который определяется показателем фильтроотдачи полимерной дисперсной системы. Фильтрато- отдача должна колебаться в оптималь- ных пределах.

Способ осуществляют по технологическим схемам цементирования скважин с двумя .разделительными пробками.

Модель пласта представляет собой емкость диаметром 1,5 м и высотой 1,3м с откидывающимися бортами. В нее засыпается материал, моделирующий породу, и тщательно утрамбовывается. Высота утрамбованной породы 1,2 м. В породе просверливается отверстие, диаметр которого равен D-D06C K +10 мм После чего в отверстие опускается часть колонны. После закачки полимерной дисперсной системы и ОЗЦ мо- дель перфорируется. Затем борта откидываются и не схватившаяся порода удаляется, что дает возможность определить толщину создавшегося дополнительного полимерного экрана и его со тояние после перфорации. После этого образец вставляется в спецзажимы и испытывается на герметичность путем подачи жидкости под необходимым давлением в колонну. Спецзажимы предста вляют собой разборный цилиндр с упру гопластичной, заменяемой внутренней прокладкой, которая вплотную прижимается к дополнительному полимерному экрану.

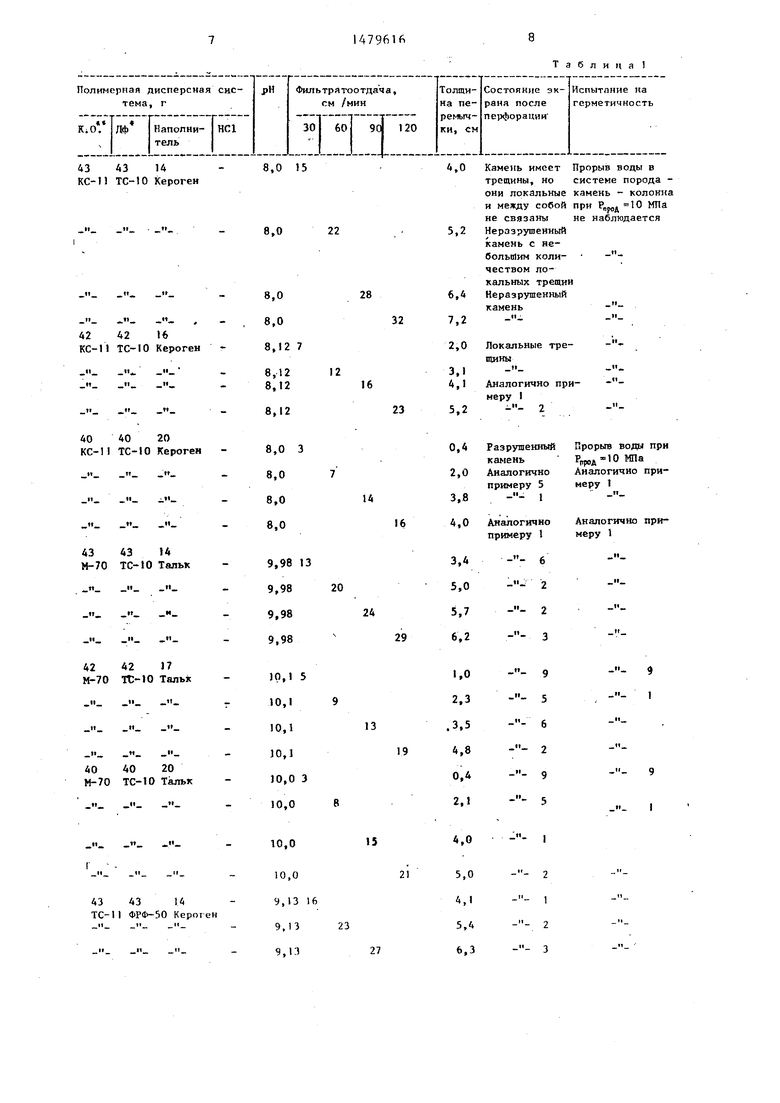

Пример 1. Использована полимерная дисперсная система, состоящая из 43 г карбамидной смолы КС-11, 43 г ТС-10 и 14 г наполнителя керо- гена-70. Фильтратоотдача измерялась на приборе УВД при МПа и , см3/30 мин, рН 8,0. Насосом смесь задавливалась в модель пласта

и оставалась твердеть в течение 24 ч

после твердения модель крепи перфорировалась и вскрывалась. Исследовались глубина проникновения отвержден- ного фильтрата в пласт и состояние экрана после перфорации.

П р и м е р 2. Использовалась полимерная дисперсная система, состоящая из 42 г смолы КС-11, 42 г смолы ФРФ-50 и 16 г наполнителя керогена- 70. Фильтратоотдача измерялась на приборе УВД прийР 2 МПа и , см /мин, рН 9,0. Насосом смесь задавливалась в модель пласта и оставалась твердеть в течение 24 ч. После ОЗЦ модель крепи перфорировалась и вскрывалась. Исследовались глубина проникновения отверждения фильтрата в пласт и состояние экрана после перфорации.

Пример 3. Использовалась полимерная дисперсная система, состоящая из 40 г смолы М-70, 40 г смолы ТС-10 и 20 г наполнителя - талька. Фильтратоотдача замерялась на приборе УВЦ при МПа и мин, рН 10,0. Насосом смесь задавливалась в модель пласта и оставалась твердеть в течение 24 ч. После ОЗЦ модель крепи перфорировалась и вскрывалась. Исследовались глубина проникновения отвержденного фильтрата в пласт и состояние экрана после перфорации.

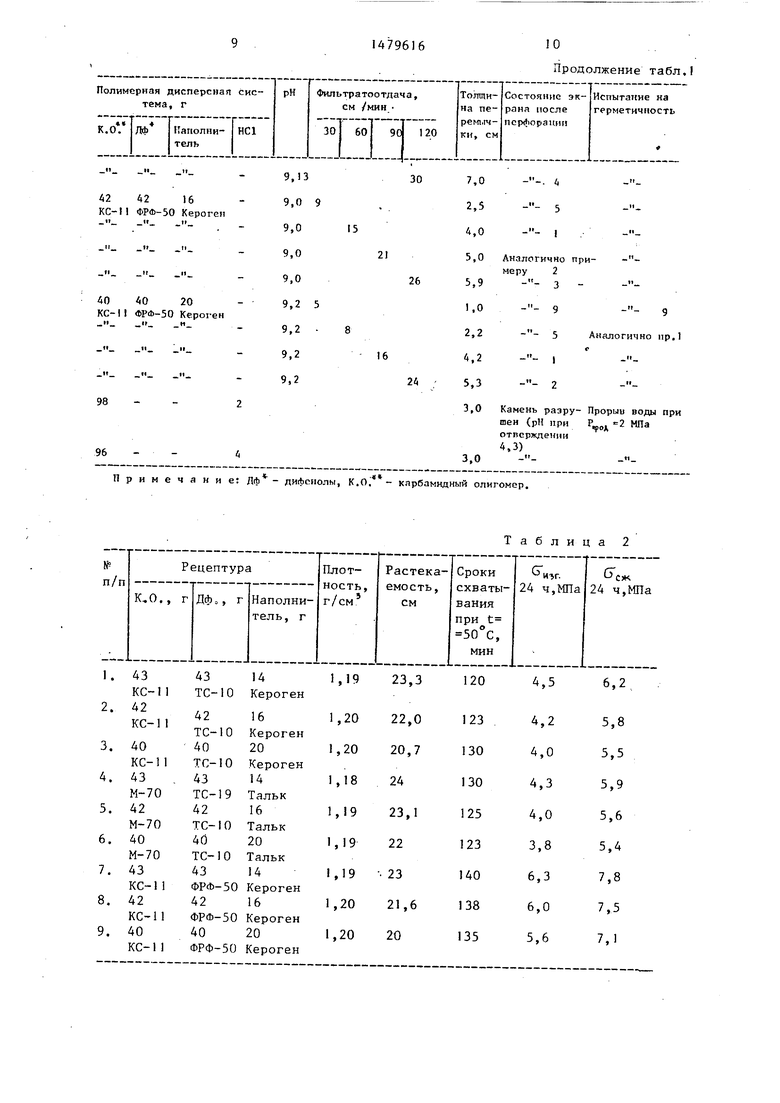

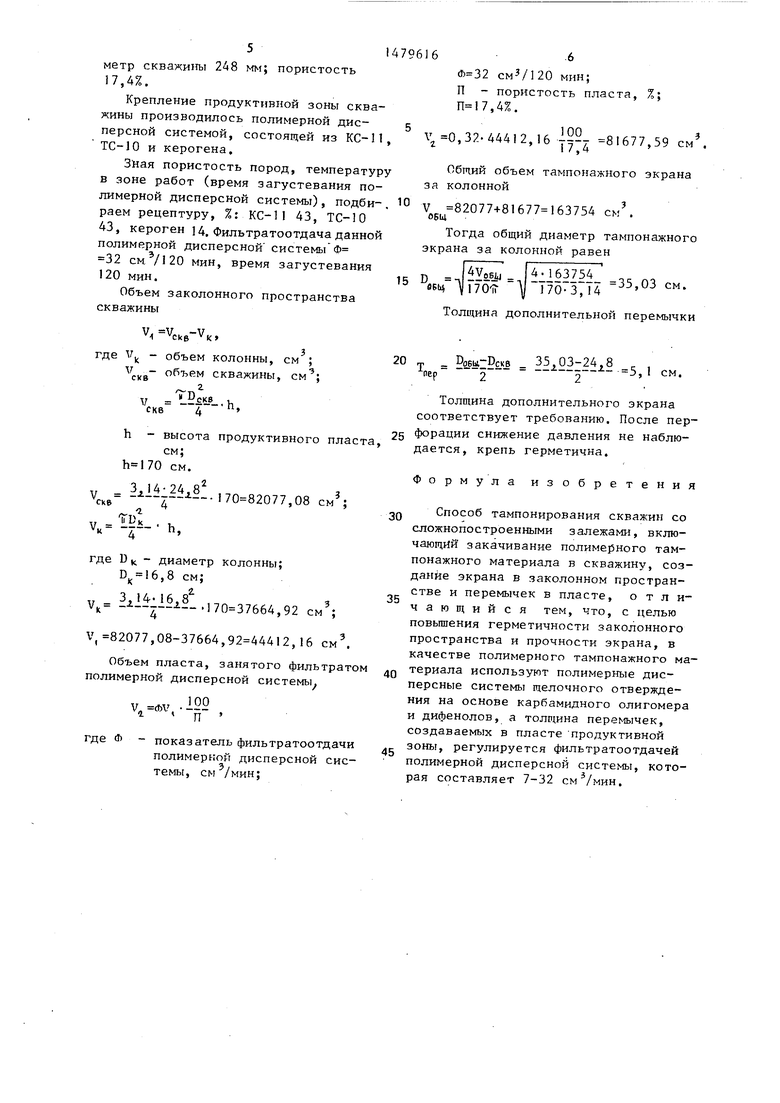

Аналогичные опыты проведены с различными рецептурами полимерных дисперсных систем и с различными их показателями фильтратоотдачи и рН. Учитывалось значение показателя фильтратоотдачи в зависимости от времени начала загустевания состава при 30 , 60 , 90 и 120 . Данные исследования сведены в табл. 1. В табл. 2 приведены сведения о плотности, растекаемос- ти, сроках схватывания полимерных систем.

Пример осуществления в промысловых условиях.

Геолого-техническая характеристика скважины: диаметр эксплуатационной колонны 168 мм; опрессование под давлением 150 атм; искусственный забой 1845 м; состояние забоя - осадок; способ эксплуатации нагнетательный;

п

максимальный угол наклона 32 на глубине 1100 м; в интервале 1800- 1834 м пласт представлен чередованием глин, апевролитов, песчаников; температура в зоне работ 45 С; дна5

метр скважины 248 мм; пористость 17,4%.

Крепление продуктивной зоны скважины производилось полимерной дисперсной системой, состоящей из КС-11 ТС-10 и керогена.

Зная пористость пород, температур в зоне работ (время загустевания полимерной дисперсной системы), подбираем рецептуру, %: КС-П 43, ТС-10 43, кероген 14. Фильтратоотдача данной полимерной дисперсной системы Ф 32 см /120 мин, время загустевания 120 мин.

Объем заколонного пространства скважины

см3/120 мин;

П - пористость пласта, %;

,4%.

гг 0,37- 444 12, 16 81677,59 см

Общий объем тампонажного экрана за колонной

V 82077+81677 163754 см . общ

Тогда общий диаметр тампонажного экрана за колонной равен

n |4Ve6iJ J4-163754 , .V Wai V T7o-3774 3503 см

Толщина дополнительной перемычки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА КОНСТРУКЦИИ ГЛУБОКОЙ СКВАЖИНЫ, ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ГЛУБОКОЙ СКВАЖИНЫ | 2008 |

|

RU2386787C9 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ГАЗОНЕФТЕВОДОПРОЯВЛЕНИЙ И МЕЖПЛАСТОВЫХ ПЕРЕТОКОВ В ЗАКОЛОННОМ ПРОСТРАНСТВЕ СКВАЖИНЫ | 1993 |

|

RU2061169C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2015 |

|

RU2580565C1 |

| Базовый тампонажный материал для цементирования скважин в интервале продуктивного пласта | 2023 |

|

RU2801331C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ МИГРАЦИИ ГАЗА ПО ЗАКОЛОННОМУ ПРОСТРАНСТВУ ПРИ ЦЕМЕНТИРОВАНИИ СКВАЖИН | 2006 |

|

RU2312973C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2382172C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2001 |

|

RU2203389C2 |

| Способ предупреждения и ликвидации зон поглощений в скважине | 1988 |

|

SU1714081A1 |

| Способ цементирования эксплуатационной колонны труб в скважине | 1990 |

|

SU1798483A1 |

Изобретение касается тампонирования нефтяных, газовых и геологоразведочных скважин со сложнопостроенными залежами. Цель - повышение герметичности заколонного пространства и прочности экрана. Закачивают полимерный тампонажный материал в скважину. Создают экран в заколонном пространстве и перемычки в пласте. В качестве полимерного тампонажного материала используют полимерные дисперсные системы щелочного отверждения на основе карбамидного олигомера и дифенолов. Толщину перемычек, создаваемых в пласте продуктивности зоны, регулируют фильтратоотдачей полимерной дисперсной системы, которая составляет 7 - 32 см3/мин. Способ осуществляют по технологическим схемам цементирования скважин с двумя разделительными пробками. Образованный в затрубном пространстве экран складывается из тампонажного камня непосредственно в затрубном пространстве и камня в продуктивном пласте на расстоянии проникновения тампонажного материала и его отверждающегося фильтрата. Благодаря этому после перфорации камень не разрушается или имеет небольшие локальные трещины, не связанные между собой. 2 табл.

}

VK - объем колонны, см ; VCKB объем скважины, смэ;

v L°ie скв 4

h,

.JK форации снижение давления не наблюп - высота продуктивного пласта.

1 м/ uiu ила, дается, крепь герметична.

см;

см.

Формула изобретения

170 82077,08 см

где Uк - диаметр колонны; ,8 см;

Vfc- - -----i--. 170 37664, 92 см3;

V, 82077,08-37664,92 44412,16 см3.

Объем пласта, занятого фильтрато полимерной дисперсной системы

v-.Tгде Ф - показатель фильтратоотдачи полимеркой дисперсной системы, см /мин;

20

т 35±03-24А8 Vp 22

см.

Толщина дополнительного экрана соответствует требованию. После пер

Способ тампонирования скважин со сложнопостроенными залежами, включающий закачивание полимерного тампонажного материала в скважину, создание экрана в заколонном пространстве и перемычек в пласте, отличающийся тем, что, с целью повышения герметичности заколонного пространства и прочности экрана, в качестве полимерного тампонажного материала используют полимерные дисперсные системы щелочного отверждения на основе карбамидного олигомера и дифенолов, а толщина перемычек, создаваемых в пласте продуктивной зоны, регулируется фильтратоотдачей полимерной дисперсной системы, которая составляет 7-32 см3/мин.

43 A3 14 КС-П ТС-10 Кероген

8,0 15

it и

Таблица 1

Камень имеет Прорыв воды в

трещины, но системе порода - они локальные камень - колонна и между собой при Р„„д 10 МПа не связаны не наблюдается

Примечание: Дф - дифенолы, К.О. - карбамидный олигомср.

Продолжение табл.

Таблица 2

| Способ цементирования скважин | 1981 |

|

SU976031A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 916742, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-04-01—Подача