1

Изобретение относится к горной промышленности, а именно к бурению нефтяных и газовых скважин, в частности к контролю и управлению процессом бурения, и может быть использовано для определения заданного значения осевой нагрузки на долото.

Целью изобретения является повышение точности контроля путем увеличения крутизны переднего фронта импульса , формируемого в гидравлической линии связи.

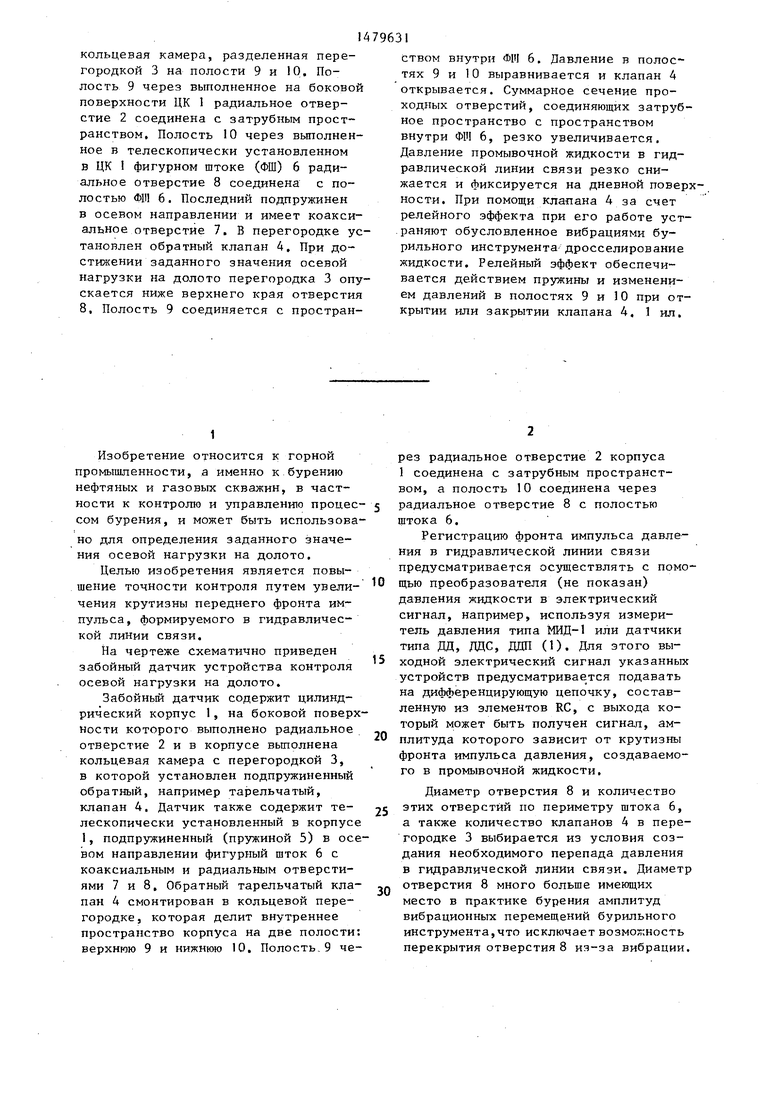

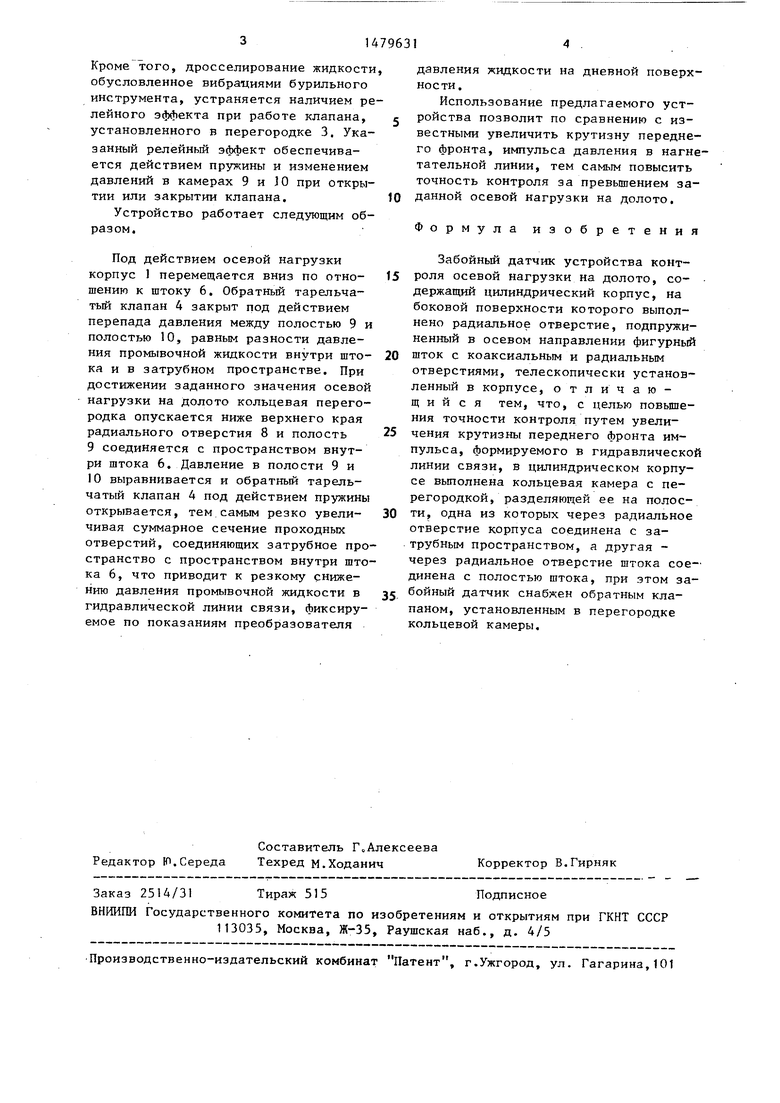

На чертеже схематично приведен забойный датчик устройства контроля осевой нагрузки на долото.

Забойный датчик содержит цилиндрический корпус 1, на боковой поверхности которого выполнено радиальное отверстие 2 и в корпусе выполнена кольцевая камера с перегородкой 3, в которой установлен подпружиненный обратный, например тарельчатый, клапан 4. Датчик также содержит телескопически установленный в корпусе 1, подпружиненный (пружиной 5) в осевом направлении фигурный шток 6 с коаксиальным и радиальным отверстиями 7 и 8. Обратный тарельчатый клапан 4 смонтирован в кольцевой перегородке, которая делит внутреннее пространство корпуса на две полости: верхнюю 9 и нижнюю 10. Полость 9 через радиальное отверстие 2 корпуса 1 соединена с затрубным пространством, а полость 10 соединена через

радиальное отверстие 8 с полостью штока 6.

Регистрацию фронта импульса давления в гидравлической линии связи предусматривается осуществлять с помощью преобразователя (не показан) давления жидкости в электрический сигнал, например, используя измеритель давления типа МИД-1 или датчики типа ДД, ДЦС, ДДП (1). Для этого выходной электрический сигнал указанных устройств предусматривается подавать на дифференцирующую цепочку, составленную из элементов RC, с выхода который может быть получен сигнал, ам

плитуда которого зависит от крутизны

фронта импульса давления, создаваемого в промывочной жидкости.

Диаметр отверстия 8 и количество этих отверстий по периметру штока 6, а также количество клапанов 4 в перегородке 3 выбирается из условия создания необходимого перепада давления в гидравлической линии связи. Диаметр отверстия 8 много больше имеющих место в практике бурения амплитуд вибрационных перемещений бурильного инструмента,что исключает возможность перекрытия отверстия 8 ич-за вибрации.

Кроме того, дросселирование жидкости обусловленное вибрациями бурильного инструмента, устраняется наличием релейного эффекта при работе клапана, установленного в перегородке 3. Указанный релейный эффект обеспечивается действием пружины и изменением давлений в камерах 9 и 10 при открытии или закрытии клапана.

Устройство работает следующим образом.

Под действием осевой нагрузки корпус 1 перемещается вниз по отно- шению к штоку 6. Обратный тарельчатый клапан 4 закрыт под действием перепада давления между полостью 9 и полостью 10, равным разности давления промывочной жидкости внутри што- ка и в затрубном пространстве. При достижении заданного значения осевой нагрузки на долото кольцевая перегородка опускается ниже верхнего края радиального отверстия 8 и полость

9соединяется с пространством внутри штока 6. Давление в полости 9 и

10выравнивается и обратный тарельчатый клапан 4 под действием пружины открывается, тем самым резко увели- чивая суммарное сечение проходных отверстий, соединяющих затрубное пространство с пространством внутри штока 6, что приводит к резкому снижению давления промывочной жидкости в гидравлической линии связи, фиксируемое по показаниям преобразователя

давления жидкости на дневной поверхности.

Использование предлагаемого устройства позволит по сравнению с известными увеличить крутизну переднего фронта, импульса давления в нагнетательной линии, тем самым повысить точность контроля за превышением заданной осевой нагрузки на долото.

Формула изобретения

Забойный датчик устройства контроля осевой нагрузки на долото, со- держащий цилиндрический корпус, на боковой поверхности которого выполнено радиальное отверстие, подпружиненный в осевом направлении фигурный шток с коаксиальным и радиальным отверстиями, телескопически установленный в корпусе, отличающийся тем, что, с целью повышения точности контроля путем увеличения крутизны переднего фронта импульса, формируемого в гидравлической линии связи, в цилиндрическом корпусе выполнена кольцевая камера с перегородкой, разделяющей ее на полости, одна из которых через радиальное отверстие корпуса соединена с за- трубным пространством, а другая - через радиальное отверстие штока соединена с полостью штока, при этом забойный датчик снабжен обратным клапаном, установленным в перегородке кольцевой камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Забойный потокоделитель | 2022 |

|

RU2811117C1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2303116C1 |

| Устройство для ликвидации прихватов бурового снаряда | 1989 |

|

SU1654531A1 |

| КЛАПАННОЕ УСТРОЙСТВО БУРИЛЬНОЙ КОЛОННЫ | 1992 |

|

RU2035581C1 |

| Устройство и способ селективной обработки продуктивного пласта | 2020 |

|

RU2747495C1 |

| Многоступенчатый длинноходовой забойный механизм подачи | 1989 |

|

SU1728466A1 |

| Запорный клапан ударного действия | 1984 |

|

SU1183674A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 1990 |

|

RU2026485C1 |

| Устройство для ликвидации прихвата бурового снаряда | 1987 |

|

SU1550089A1 |

| Устьевой потокоделитель | 2022 |

|

RU2805679C1 |

Изобретение относится к горной промышленности, а именно, к бурению нефтяных и газовых скважин, и предназначено для контроля и управления процессом бурения. Цель - повышение точности контроля путем увеличения крутизны переднего фронта импульса, формируемого в гидравлической линии связи. Для этого в цилиндрическом корпусе (ЦК) 1 датчика выполнена кольцевая камера, разделенная перегородкой 3 на полости 9 и 10. Полость 9 через выполненное на боковой поверхности ЦК 1 радиальное отверстие 2 соединена с затрубным пространством. Полость 10 через выполненное в телескопически установленном в ЦК 1 фигурном штоке (ФШ)6 радиальное отверстие 8 соединена с полостью ФШ 6. Последний подпружинен в осевом направлении и имеет коаксиальное отверстие 7. В перегородке установлен обратный клапан 4. При достижении заданного значения осевой нагрузки на долото перегородка 3 опускается ниже верхнего края отверстия 8. Полость 9 соединяется с пространством внутри ФШ 6. Давление в полостях 9 и 10 выравнивается и клапан 4 открывается. Суммарное сечение проходных отверстий, соединяющих затрубное пространство с пространством внутри ФШ 6, резко увеличивается. Давление промывочной жидкости в гидравлической линии связи резко снижается и фиксируется на дневной поверхности. При помощи клапана 4 за счет релейного эффекта при его работе устраняют обусловленное вибрациями бурильного инструмента дросселирование жидкости. Релейный эффект обеспечивается действием пружины и изменением давлений в полостях 9 и 10 при открытии или закрытии клапана 4. 1 ил.

| Забойное устройство для измерения осевой нагрузки | 1984 |

|

SU1170129A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1146433, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-06-29—Подача