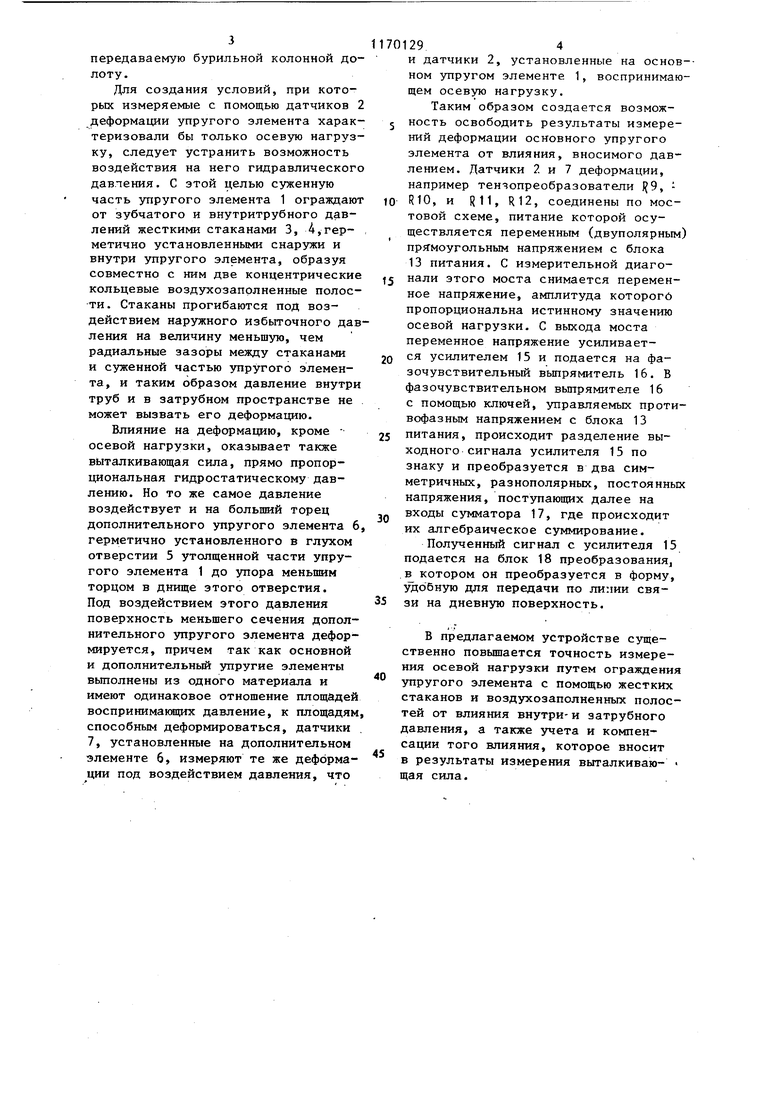

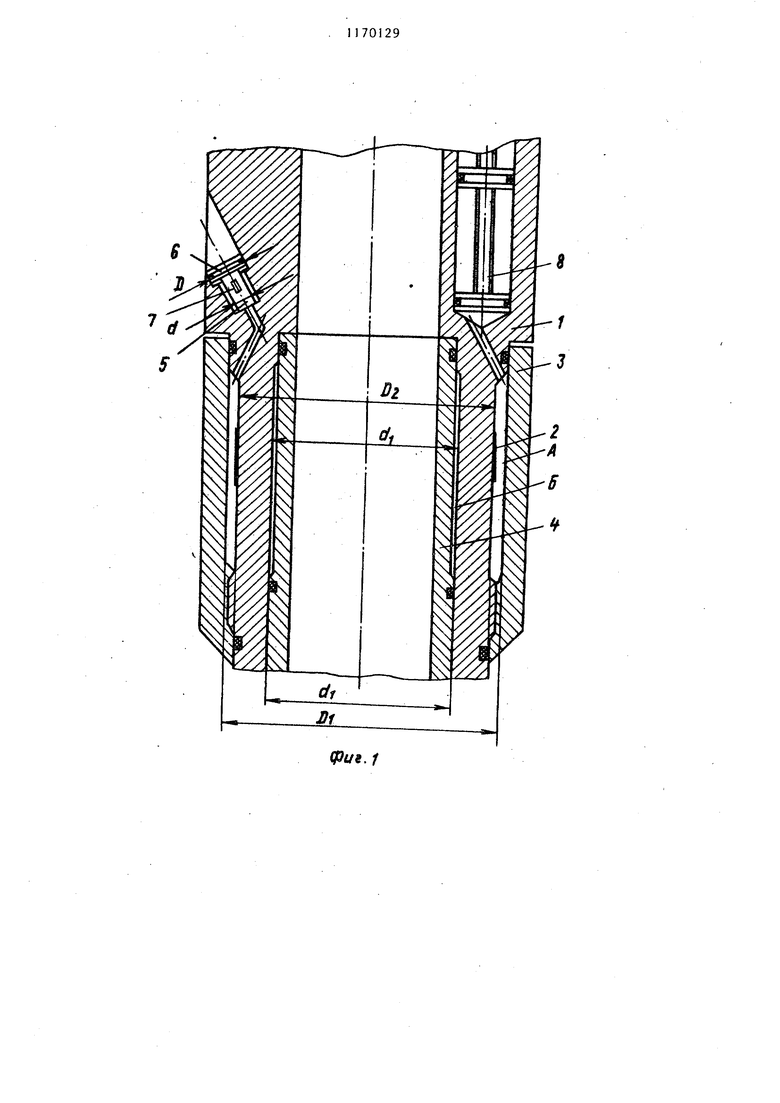

Изобретение относится к бзфовой технике и касается устройств для измерения осевой нагрузки на долото, Целью изобретения является повышение точности измерений путем исклю чэния влияния внутритрубного и затру ного давлений, вызывающих деформацию растяжения упрух-ого злементад а такж ко «генсации влияния гидростатическог давл:ения9 вызывающего деформацию сжатия. На фиг. 1 изображена конструктивная схема описываемого устройства; на фиг. 2 - блок-схема электронного блоха. , Забойное устройство для измерения осевой нагрузки состоит из упругого элемента 1, суженного в средней части, датчиков 2 измерений деформации, расположенных на наружной боковой поверхности упругого элемента 1 в его суженной части. В качестве датчиков измерения деформаций могут быть использованы тензопреобразователи. Снаружи и внутри сз;ткенной части упругого элемента 1 герметично установлены стаканы 3 и 4, образующие совместно с телом суженной части две концентричные воздз озаполненные полости А и Б, Жесткость стаканов выбрана такой, чтобы максимально воз можньш прогиб стенок стаканов от внешнего давления не превышал воздушных зазоров между стаканами и суженной частью упругого элемента. Это позволяет исключить влияние на тело упругого элемента радиально направ™ ленных сил, возникающих вследствие воздействия давления на стаканы. В утолщенной части з ругого элемента 1 вьтолнено отверстие 5j сооб щающееся с полостью А, где установле ны датчики 2. В отверстии 5 размещен дополнительный упругий элемент 6, вьшолненный из того же материалаj что и основной и имеющий форму ступенчатого цилиндра. Упругий элемент 6 меньшим торцом упирается в днище отверстия 5, На об разующей поверхности меньшего диамет ра элемента 6 укреплены датчики 7 измерения деформаций. В качестве дат чиков измерения деформаций также могут быть использованы тензопреобразователи„Упругий элемент 6 по образующей поверхности большего диаметра уплотнен в отверстии 5 и сообщается с затрубным пространством торцом большего диаметра. Д-,,7 Отнощение площадей большего ( ) /TlB s„4 и меньшего ( сечении дополнительного упругого элемента 6 должно быть равно отношению площадей сечений основного упругого элемента в утолщенной и суженной 44 частях. Электронный блок, размещенный в конвейере 8 (фиг, 2), состоит из мостовой схемы, образованной резисторами R9 и R10 тензопреобразователей, используемых для измерения деформаций основного упругого элемента 1, и резисторами R11 и R 12 тензопреобразователей, предназначенных для измерения деформаций дополнительного упругого элемента 6. Для питания мостовой схемы используется переменное (двуполярное) прямоугольное напряжение,, вырабатываемое блоком 13 питания (например, мультивибратор), который через согласующий усилитель 14 подключен к питающей диагонали моста. Измерительная диагональ моста через линейный усилитель 15 подключена к фазочувствительному выпря1 1ителю 16. Фазочувствительный выпрямитель 16 состоит из двух ключей, вьтолненных, например, на транзисторах. Управляющке входы ключей соединены с блоком 13 питания. Выходы фазочувствительного выпрямителя 16 подключены к входу сумматора 17, представляющего собой дифференциальный операционный усилитель. Выход усилителя 15 подключен к блоку 18 преобразования, который производит кодирование выходного сигнала усилителя 15 для передачи в линию связи. Блок-схема в зависимости от типа датчиков измерения деформаций и их включения моможет иметь другое конструктивное вьшолнение, обеспечивающее вычитание из сигнала, соответствующего полной деформации упругого элемента, той части, которая является следствием выталкивающей .силы. Устройство работает следующим образом. Я1вляясь составной частью колонны бурильного инструмента, устройство монтируется непосредственно над забойным двигателем и, следовательно, воспринимает осевую нагрузку. переданаebfyro бурильной колонной до лоту. Для создания условий, при которых измеряемые с помощью датчиков деформации упругого элемента харак теризовали бы только осевую нагруз ку, следует устранить возможность воздействия на него гидравлическог давления. С этой целью суженную часть упругого элемента 1 ограждаю от зубчатого и внутритрубного давлений жесткими стаканами 3, 4,герметично установленными снаружи и внутри упругого элемента, образуя совместно с ним две концентрические кольцевые воздухозаполненные полости. Стаканы прогибаются под воздействием наружного избыточного дав ления на величину меньшую, чем радиашьные зазоры между стаканами и суженной частью упругого элемента, и таким образом давление внутри труб и в затрубном пространстве не может вызвать его деформацию. Влияние на деформацию, кроме осевой нагрузки, оказывает также выталкивающая сила, прямо пропорциональная гидростатическому давлению. Но то же самое давление воздействует и на больший Торец дополнительного упругого элемента 6 герметично установленного в глухом отверстии 5 утолщенной части упругого элемента 1 до упора меньпим торцом в днище этого отверстия. Под воздействием этого давления поверхность меньшего сечения дополнительного упругого элемента деформируется, причем так как основной и дополнительный упругие элементы выполнены из одного материала и имеют одинаковое отношение площадей воспринимающих давление, к площадям способным деформироваться, датчики 7, установленные на дополнительном элементе 6, измеряют те же деформации под воздействием давления, что 294 и датчики 2, установленные на основ-ном упругом элементе 1, воспринимающем осевую нагрузку. Таким образом создается возможность освободить результаты измерений деформации основного упругого элемента от влияния, вносимого давлением. Датчики 2 и 7 деформации, например тензопреобразователи )J9, RIO, и R11, R12, соединены по мостовой схеме, питание которой осуществляется переменным (двуполярным) пр5ГМоугольным напряжением с блока 13 питания. С измерительной диагонали этого моста снимается переменное напряжение, амплитуда которогб пропорциональна истинному значению осевой нагрузки. С выхода моста переменное напряжение усиливается усилителем 15 и подается на фазочувствительный выпрямитель 16. В фазочувствительном вьтрямителе 16 с помощью ключей, управляемых противофазным напряжением с блока 13 питания, происходит разделение выходного сигнала усилителя 15 по знаку и преобразуется в два симметричных, разнополярных, постоянных напряжения, поступающих далее на входы сумматора 17, где происходит их алгебраическое суммирование. Полученный сигнал с усилителя 15 подается на блок 18 преобразования в котором он преобразуется в форму, удобную для передачи по линии связи на дневную поверхность. В предлагаемом устройстве существенно повышается точность измерения осевой нагрузки путем ограждения упругого элемента с помощью жестких стаканов и воздухозаполненных полостей от влияния внутри- и затрубного давления, а также учета и компенсации того влияния, которое вносит в результаты измерения выталкиваю- ая сила.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОНОМНОЕ ЗАБОЙНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛОВЫХ ПАРАМЕТРОВ | 1997 |

|

RU2131974C1 |

| АВТОНОМНЫЙ ЗАБОЙНЫЙ РЕГИСТРАТОР СИЛОВЫХ ПАРАМЕТРОВ РАБОТЫ ДОЛОТ | 2023 |

|

RU2821288C1 |

| Забойное устройство для измерения осевой нагрузки | 1977 |

|

SU595482A1 |

| Забойное устройство для измерения осевой нагрузки | 1980 |

|

SU1139831A1 |

| Скважинная телеметрическая система | 1979 |

|

SU872743A1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2015 |

|

RU2584428C1 |

| Забойный датчик осевой нагрузки на долото | 1984 |

|

SU1182156A1 |

| Устройство для испытания пластов | 1989 |

|

SU1661393A1 |

| Прямоточный пластоиспытатель | 1990 |

|

SU1752944A1 |

| ГИДРОМЕХАНИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2065023C1 |

ЗАБОЙНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСЕВОЙ НАГРУЗКИ колонны бурильных труб, содержащее встроенный в колонну бурильных труб упругий элемент, на суженной части которого с наружной стороны расположены датчики измерения деформаций защитный стакан и контейнер с электронным блоком отличающёес я тем, что, с целью повьшения точности измерений путем исключения влияния внутритрубного и затрубного давлений, вызьшающих деформацию растяжения упругого элемента, а также компенсации влияния гидростатического давления, вызывающего деформацию сжатия, устройство снабжено дополнительными защитным стаканом и упругим элементом, вьтолненным в форме цилиндра ступенчатой формы из того же материала, что и основной упругий элемент, при этом дополнительный за-щитньй стакан установлен герметично со стороны внутритрубного давления, а защитные стаканы совместно с суженной частью основного упругого элемента образуют две концентричес-.. кие воздухозаполненные полости, в утолщенной части основного упру гого элемента вьтолнено отверстие, куда до упора вставлен дополнительный упругий элемент, образующая поверхность большего диаметра которого уплотнена, а на образующей поверхности меньшего диаметра расположены дополнительные датчики измерения деформации, причем торец дополнительного упругого элемента меньшего диаметра сообщен с воздухозаполненной полостью, где расположены датчики измерения деформации основного упругого элемента, а торец большего диаметра сообщен с затрубным пространством, при этом отношение площадей большего и меньшего сечений дополнительного упругого элемента равно отношению площадей сечений основного упругого элемента в утолщенной и суженной частях.

| Грачев ., Варламов В.П | |||

| Автоматический контроль в скважинах при бурении и эксплуатации | |||

| М.: Недра | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Забойное устройство для измерения осевой нагрузки | 1977 |

|

SU595482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-30—Публикация

1984-03-11—Подача