4ь 00 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Электронный источник для сварки | 1987 |

|

SU1559569A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ НА ОСНОВЕ ПЕННИНГОВСКОГО РАЗРЯДА С РАДИАЛЬНО СХОДЯЩИМСЯ ЛЕНТОЧНЫМ ПУЧКОМ | 2003 |

|

RU2256979C1 |

| ЭЛЕКТРОННАЯ ПУШКА С ПЛАЗМЕННЫМ ЭМИТТЕРОМ | 1998 |

|

RU2163042C2 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ | 2008 |

|

RU2371803C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| ГАЗОРАЗРЯДНОЕ УСТРОЙСТВО | 1994 |

|

RU2083062C1 |

| ПУЧКОВО-ПЛАЗМЕННЫЙ СВЧ-ПРИБОР | 1986 |

|

RU2084985C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ И СПОСОБ ЕГО РАБОТЫ | 2000 |

|

RU2167466C1 |

| Газоразрядная электронная пушка для термообработки | 1990 |

|

SU1810926A1 |

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА, УПРАВЛЯЕМАЯ ИСТОЧНИКОМ ИОНОВ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2022 |

|

RU2792344C1 |

Изобретение относится к устройствам для лучевой обработки материа.лов и может быть использовано в любой отрасли народного хозяйства, например для газоразрядных электронно-лучевых пушек с плазменным эмиттером, основанным на извлечении электронов из прикатодной области газового разряда. Цель изобретения - повышение качества сварки особенно в импульсном режиме. Для этого на внешнюю noверхность катода со стороны рабочего торца, образованного встречными относительно продольной оси конусами, своим меньшим основанием насажен усеченный конус из .материала с низкой магнитной проницаемостью, который с внешней поверхностью полого катода образует острый угол об , эмиттерный катод 3 со стороны полого катода снабжен кольцевым элементом 16 концентричным его эмиссионному отверстию и образующим радиальный лабиринт с входом со стороны отверстия и выходами за анодом, в котором со стороны рабочего отверстия также выполнен лабиринт из сообщающихся между собой радиальных пазов и сквозных отверстий. Рабочая поверхность кольцевого элемента эмиттерного катода выполнена из материала с высокой магнитной проницаемостью и в сечении имеет форму капли, узкая часть которой направлена в сторону эмиссионного отверстия, 1 з.п. ф-лы, 2 ил. (Л С

Изобретение относится к устройствам для лучевой обработки материалов, например для газоразрядных электронно-лучевых пушек с плазменным эммт- тером, основанным на извлечении электронов из прикатодной области газового разряда, и может быть использовано в любой отрасли народного хозяйства.

В газоразрядных электронных источниках, выполненных на основе разрядной системы типа Пеннинга, извлечение электронов производится из плазмы через анодное или катодное отверстие. Под действием ускоряющего напряжения граница плазмы в области токо- отбора по мере роста величины ускоряющего напряжения перемещается в направлении извлекаемого луча, изменяя геометрию электронно-оптической системы. Так как положение границы то- коотбора не постоянно в процессе работы, а в критическом случае может произойти ее разрыв, условия формиро

вания пучка изменяются, что приводит к изменению его геометрии.

Цель изобретения - улучшение качества сварки в импульсном режиме пу- тем повышения стабильности параметров электронного луча за счет стаби- лизации границы плазмы в разрядном объеме.

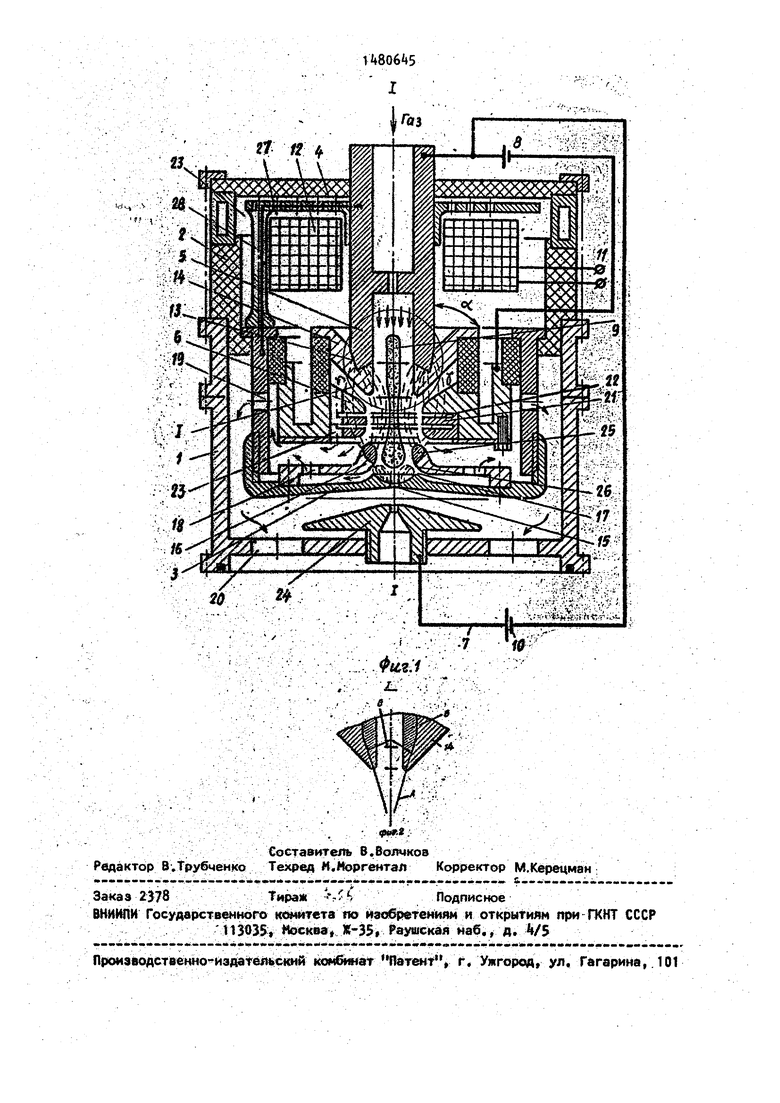

На фиг.1 представлен общий вид электронного источника; на фиг.2 - узел I фиг.1, где I-I продольная ось предлагаемого источника для сварки.

Электронный источник для сварки состоит из корпуса 1 с размещенными в нем через изолятор 2 эмиттерным катодом 3, выполненным из материала с высокой магнитной проницаемостью, и расположенным против него через изолятор Ь полым катодом 5 также из материала с высокой магнитной проницаемостью. Между катодами 3 и 5 изолированно от них закреплен анод 6V. Система электропитания 7 содержит источник 8 возбуждения разряда 9, источник 10 ускоряющего напряжения, источник 11 питания электромагнитной катушки 12, закрепленный в корпусе I концентрично полому катоду 5. Рабочий торец 13 полого катода 5 образо- ван встречными относительно его продольной оси 1 - 1 конусами А, Б (). На внешнюю поверхность полого катода 5 меньшим основанием насажен усеченный конус 1k из материа- ла с низкой магнитной проницаемостью который с внешней поверхностью полого катода 5 образует острый угол об. На эмиттерный катод 3 со стороны полого катода 5 установлен концентрич- но эмиссионному отверстию 15 кольцевой элемент 16, который образует радиальный лабиринт 17 с входом со стороны этого отверстия и выходами чере отверстия 18 за анодную зону и далее через отверстия 19, 20 в камеру установки (не показано). В стенке анода 6 со стороны рабочего отверстия закреплены шайбы 21, образующие выполненными в них радиальными пазами 22 и сквозными отверстиями 23, сообщающимися между собой, лабиринт. Под эмиттерным катодом 3 концентрично ему на корпус 1 установлен извлекающий электрод 2. Рабочая поверхность 25 кольцевого элемента 16 выполнена из материала с высокой магнитной проницаемостью и в сечении имеет форму капли, узкая часть 26 которой направлена в сторону эмиссионного отверстия 15. Катушка 12, размещенная в зоне охлаждения источника со стороны изолятора k, граничит с магнитопрово- дом 27, выполненным в виде перфорированного диска, по периферии которого вдоль катушки 12 установлены стойки 28 из материала с высокой магнитной проницаемостью. Стрелками указаны направления движения молекул рабочего (плазмообразующего) газа, пунктирными линиями - силовые линии магнитного поля, у- острый угол между силовыми линиями магнитного поля и конусной поверхностью усеченного конуса .1.

Электронный источник работает следующим образом.

Устанавливают источник на установку, из которой производят откачку. Через полый катод 5 подают газ, часть которого участвует в образовании плазмы, другая часть по мере продвижения по газоразрядной камере растекается по зазору между полым катодом 5 и анодом 6 по пазам 22, зазору между анодом 6 и кольцевым элементом 16, лабиринту 17 и эмиссионному отверстию 15. Величины зазоров и лабиринты подбираются экспериментально и обеспечивают равномерное распределение давления рабочего газа в разрядной камере. Из зазора между катодом 5 и анодом 6 по отверстиям 23 часть газа, не участвующая в образовании разряда, откачивается. Из лабиринта 17 череЗ отверстие 18 и пазы 22, через отверстия 23 и зазор между анодом 6 и кольцевым элементом 16 газ поступает в за анодную зону, где через отверстия 19, 20 поступает в откачную систему установки. Тем самым через эмиссионное отверстие 15 откачивается незначительное количество газа, что способствует повышению электрической прочности источника в зоне противостояния эмиттерного катода 3 и извлекающего электрода 2. При получении требуемого давления в газоразрядной камере электронного источника включают источник 11 катушки 12, создается магнитный поток, который проходит по замкнутому магнито- проводу 27, стойкам 28, эмиттерному катоду 3 и кольцевому элементу 16 в седловину его, оттуда магнитные линии замыкаются на узкой части 26 капли рабочей поверхности 25 кольцевого элемента 16. С противоположной стороны рабочей поверхности 25 магнитны поток замыкается на острую кромку торца 13 полого катода.5, при этом магнитные линии пересекают поверхность усеченного конуса 1 под углом

Известно, что в дугах при низком давлении движение катодных пятен не подчиняется закону Ампера, поэтому в продольном магнитном поле в случае выполнения внешнего торца катода под углом к его оси образующиеся при дуговых пробоях катодные пятна перемещаются к оси катода. После включения источника 8 происходит возбуждение разряда 9. Стабилизация горения разряда 9 и положения его плазмы в газоразрядной камере происходит за счет описанного выше расположения магнитных линий и движения катодных пятен. Расположение магнитных линий между полым катодом 5 и рабочей поверхностью 25 кольцевого элемента 16 способствует лучшему контрагированию разряда 9 вдоль оси, а создание магнитной ямы в районе эмиссионного отверстия 15 (между узкой частью 26 и седловиной эмиттерного катода 3) способствует стабилизации границы разряда 9 в зоне токоотбора. Затем включают источник 10 и при помощи извлекающего электрода 2k через эмиссионное отверстие 15 происходит вытягивание и ускорение электронного луча.

Формула изобретения

0

5

0

5

0

5

0

эмиттерным катодом из материала с высокой магнитной проницаемостью и расположенным против него полым катодом также из материала с высокой магнитной проницаемостью, анод и извлекающий электрод, каждый из которых связан с соответствующим источником питания, отличающийся тем, что, с целью улучшения качества сварки в импульсном режиме путем повышения стабильности параметров электронного луча за счет стабилизации границы плазмы в разрядном объеме, на внешнюю поверхность полого катода со стороны рабочего торца, образованного встречными относительно продольной оси конусами, своим меньшим основанием насажен усеченный конус из материала с низкой магнитной проницаемостью, который с внешней поверхностью полого катода образует острый угол, эмиттерный катод со стороны полого катода снабжен кольцевым элементом, концентричным его эмиссионному отверстию и образующим радиальный лабиринт с входов со,стороны это- го отверстия и выходами за анодом, в котором со стороны рабочего отверстия также выполнен лабиринт из сообщающихся между собой радиальных пазов и сквозных отверстий.

, 2. Источник поп.1, отличающийся тем, что рабочая поверхность кольцевого элемента эмиттерного катода выполнена в виде вставки из материала с высокой магнитной проницаемостью и в сечении имеет форму капли, узкая часть которой направлена в сторону эмиссионного отверстия.

,;

. Л ,.. . iV-

..:;.-.ь-г. J i; ....-.-.Д; - . | . . :..:..; ;- :;..1.. .

77 m

| Электронно-ионный источник | 1973 |

|

SU456322A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-23—Публикация

1987-04-02—Подача