1

(21)4293924/27

(22) 05.08.87

(46)30.11.92. Бюл. М:44

(72) А.А.Агеев, С.Д.Братчук и И.Н.Кохан

(56) Авторское свидетельство СССР

№ 551948, кл. Н 01J 3/04, 1983.

Авторское свидетельство СССР № 1480645,кл. Н 01J 3/02, 1987.

(54) ЭЛЕКТРОННЫЙ ИСТОЧНИК ДЛЯ СВАРКИ

(57) Изобретение относится к сварке, в частности к оборудованию для электронно-лучевой сварки, оснащенному газоразрядными электронно-лучевыми пушками с плазменным эмиттером. Цель изобретения - повышение надежности работы источника путем

| название | год | авторы | номер документа |

|---|---|---|---|

| Электронный источник для сварки | 1987 |

|

SU1480645A1 |

| ИСТОЧНИК ИОНОВ | 1990 |

|

RU1766201C |

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2009 |

|

RU2400861C1 |

| ПЛАЗМЕННЫЙ ЭЛЕКТРОННЫЙ ИСТОЧНИК | 2005 |

|

RU2306683C1 |

| Источник ионов дуоплазмотронного типа | 1988 |

|

SU1774391A1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ И ВЫВОДА ЧАСТИЦ | 2001 |

|

RU2191489C1 |

| Плазменный источник электронов с системой автоматического поджига тлеющего разряда в полом катоде, функционирующий в среднем вакууме | 2023 |

|

RU2816693C1 |

| ШИРОКОАПЕРТУРНЫЙ ИСТОЧНИК ГАЗОВЫХ ИОНОВ | 2007 |

|

RU2338294C1 |

| ПЛАЗМЕННЫЙ ЭЛЕКТРОННЫЙ ИСТОЧНИК ЛЕНТОЧНОГО ПУЧКА | 2003 |

|

RU2231164C1 |

| ИСТОЧНИК ИОНОВ | 2003 |

|

RU2248064C1 |

фае

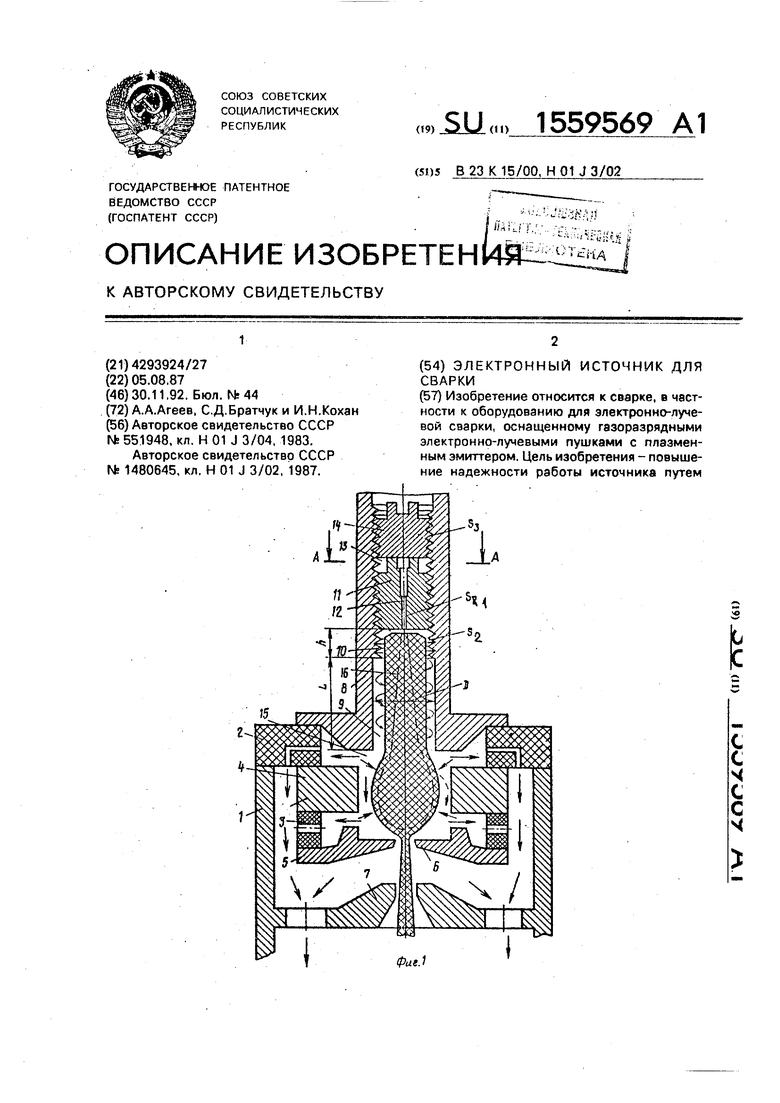

исключения пробоя плазмы через дозирующее отверстие. В полом катоде 8 электронного источника установлен завихритель 11с дозирующим отверстием 12, сечение которого в 5-10 раз меньше сечения винтового канала завихрителя 11, и он установлен также на расстоянии от рабочего торца полого катода 8, равном по крайней мере внутреннему диаметру последнего. В полом катоде 8 на уровне дозирующего отверстия .12 выполнен винтовой канал 10 натекания. В контакте с завихрителем 11 со стороны его

Изобретение относится к сварке, в частности к оборудованию для электронно-лучевой сварки, оснащенному газоразрядными электронно-лучевыми пушками с плазменным эмиттером.

Целью изобретения является повышение надежности работы источника путем исключения пробоя плазмы через дозирующее отверстие.

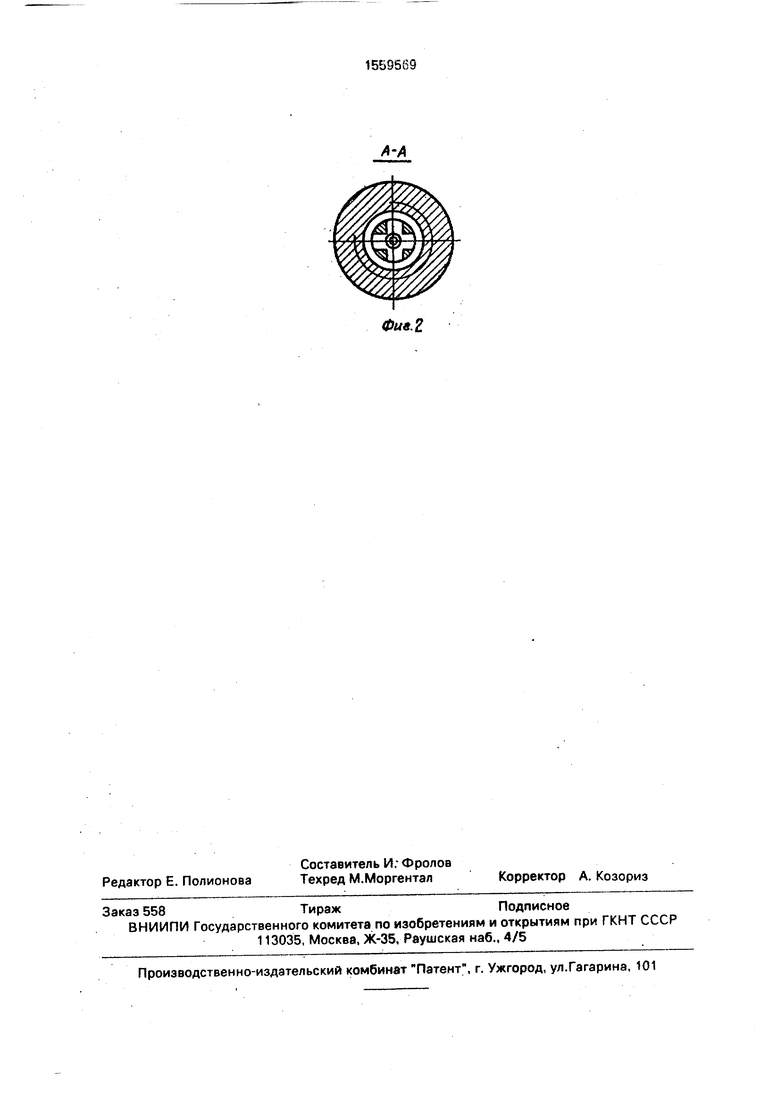

На фиг.1 представлен электронный источник, общий вид; на фиг.2 - сечение по А-А на фиг.1,

В корпусе 1 электронного источника для сварки на изоляторах 2 и 3 установлены анод 4 и эмиттерный катод 5. В центре эмит- терного катода 5 выполнено эмиссионное отверстие 6. Соосно с анодом 4 и эмиттер- ным катодом 5 на корпусе 1 расположены извлекающий электрод 7 и полый анод 8. Эмиттерный катод 5 и полый катод 8 изготавливаются из материала с высокой магнитной проницаемостью. В катоде 8 выполнена рабочая полость 9 диаметром D, высотой L и резьбовой зоной h, в полости в верхней части выполнен винтовой канал 10 натекания, а на расстоянии L h D установлен резьбовой завихритель 11, в котором выполнено дозирующее отверстие 12 сечением Si, которое в 5-10 раз меньше сечения За- винтового канала 10 натекания эавихрителя 11. В хвостовой части завихрителя 11 выполнен коллектор 13, а в контакте с входным торцом завихрителя 11 установлена заглушка-завихритель 14, сечение винтового канала натекания Зз которой равно сумме Si + 32.

Электронный источник работает следующим образом.

Устанавливают источник на установку, из камеры производят откачку, подают

входа установлена заглушка-завихритель 14, проходное сечение винтового канала которой равно сумме сечений винтового канала завихрителя 11 и его дозирующего отверстия 12. Такая конструкция электронного источника повышает стабильность газового разряда, улучшает условия формирования плазмы в полом катоде путем исключения выбросов плазмы в систему напуска газа и обеспечения полного заполнения плазмой рабочей полости полого катода, 1 з.п, ф-лы. 2 ил., 1 табл.

плазмаобразующий газ, включают источники питания (не показаны). Через винтовой канал натекания Зз заглушки-завихрителя 14 плазмаобразующий газ подают в коллектор 13, и он по резьбовому каналу натекания 32 завихри геля 11 и частично через дозирующее отверстие 12 попадает в рабочую полость 9 катода 8. Зажигается разряд в рабочей камере 15. Величина сечения Si

дозирующего отверстия 12 в 5-10 раз меньше величины сечения Зг винтового канала натекания завихрителя 11, При этом, если величина сечения отверстия 12 больше чем в 10 раз, то столб 16 плазмы рабочую полость 9 полого катода 8 полностью не заполняет, так как в этом месте нет давления плазмаобразующего газа, если меньше чем в 5 раз, то он достаточно для выхода плазмы через него в каналы S2, Зз системы

напуска газа. Подача плазмаобразующего газа через сечения винтовых каналов натекания Зз и За гарантирует получение ламинарного потока плазмаобразующего газа в большей части рабочей полости 9 катода 8 и

тем самым улучшает условия формирования плазмы в момент образования разряда. Наличие протяженных резьбовых каналов натекания, заглушки-завихрителя 14 и завихрителя 11 обеспечивает более равномерный напуск плазмаобразующего газа в рабочую полость 9 катода 8, а также позволяет исключить проникновение плазмы в дозирующее отверстие 12 и в каналы 32, 5з при повышении разрядного тока. При истечении плазмаобразующего газа через проходное отверстие малого сечения в объем с большим сечением в начальной зоне имеют место значительные потери и турбулентность истечения газа, Местоположение

столба 16 плазмы определяется тем давлением, при котором ионизация плаэмаоб- разующего газа оптимальна, то есть с учетом зоны потерь активная зона столба 16 плазмы смещается к хвостовой части катода 8.

Наличие резьбовой зоны h позволяет гарантировать образование ламинарного потока плазмаобразующего газа в начальном участке рабочей поверхности 9 катода 8. Плазмаобразующий газ, не участвую- щий в образовании плазмы, откачивается по периферийным каналам изоляторов 2, 3 и корпуса 1. Таким образом, ламинар- ность истечения плазмаобразующего газа а рабочую полость 9 катода 8 обеспечивает равномерность распределения плазмы по ее поверхности уже при малых рабочих токах. Несмотря на то, что катод 8 эквипотенциален относительно земли, все равно различные участки столба 16 плазмы имеют по отношению к нему разный потенциал, однако наличие равномерного натекания плазмаобразующего газа обеспечивает уменьшение градиентов концентрации нейтральных и заряженных частиц. Криволи- нейность силовых линий электрического поля приводит к тому, что в разрядном промежутке длина пути для различного тока от различных точек катода 8 к аноду 4 различна, поэтому плотность продольного тока, складывающаяся из поперечных токов, покидающих полый катод 8, растет по направлению к аноду 4, в связи с этим в этом направлении растет и концентрация плазмы, то есть в зоне токоотбора эмиссионного отверстия 6 плазма, имеющая продольную неоднородность, характеризуется необходимой концентрацией заряженных частиц.

Все это повышает надежность работы электронного источника, так как благодаря данной конструкции полого катода происходит в требуемом порядке распределение плазмаобразующего газа в его полости, т.е. полное заполнение плазмой. Это обеспечи- ваетстабильность параметров газового разряда, исключает самопроизвольное его погасание и переход разряда в зону напуска газа (в дозирующее отверстие) и выход из строя электронного источника, а также улуч- шает условия формирования плазмы в полости катода, в конечном счете улучшает условия формирования пучка, его фокусировку, а следовательно, качество сварного соединения.

Испытания электронного источника проводят на стенде, состоящем из газовой электронно-лучевой пушки 54/М, источников питания газового разряда и ускоряющего напряжения, баллона с аргоном, сварочной камеры с вакуумной системой.

Режимы испытания системы напуска газа в электронный источник для сварки следующие: ускоряющее напряжение 20 кВ, ток разряда 50-250 мА, рабочая полость диаметром D - 4 мм, высотой L 40 мм, резьбовой зоной h 2,5-3 мм.

Испытания системы напуска плазмаобразующего газа в электронный источник выполняют следующим образом. Включают подачу аргона с заданным расходом. Возбуждают газовый разряд, устанавливают стартовый ток разряда, подают номинальное ускоряющее напряжение. В процессе эксперимента заменяют катодные блоки с различным сочетанием винтовых каналов натекания. При увеличении тока разряда определяют время начала выхода плазмы в газовую систему по высоковольтному пробою системы напуска газа и стабильность газового разряда по параметрам электронного луча (диаметру пятна, току луча, положению фокальной плоскости).

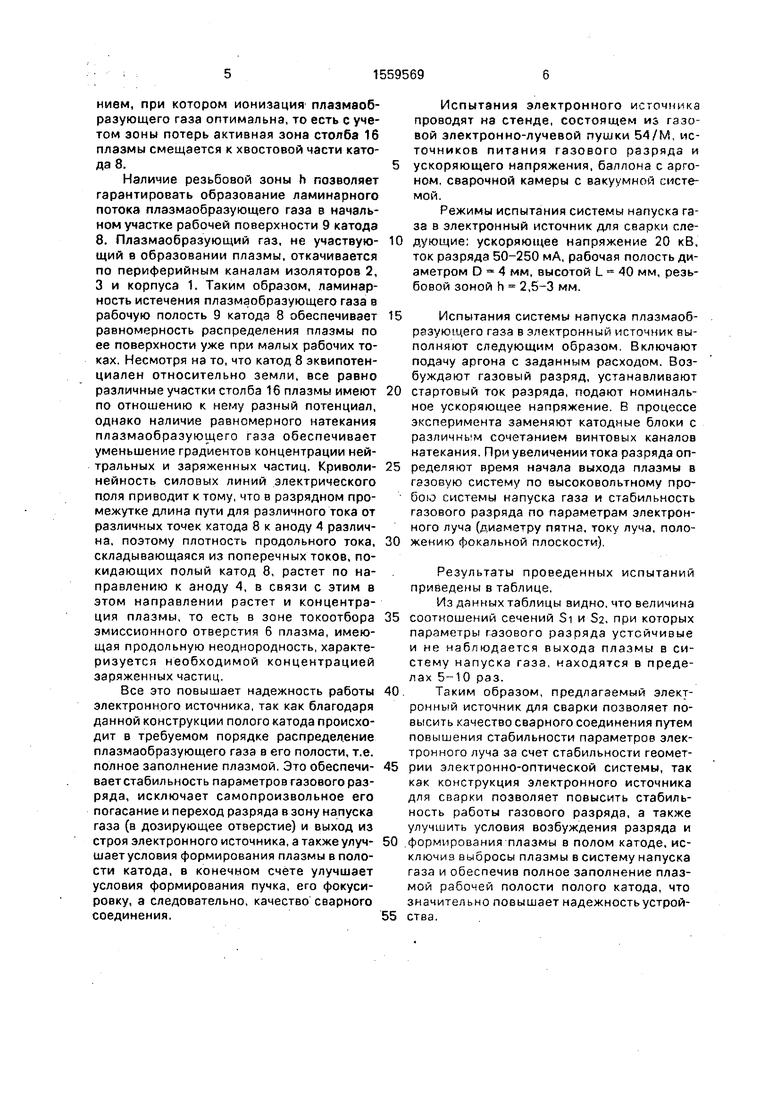

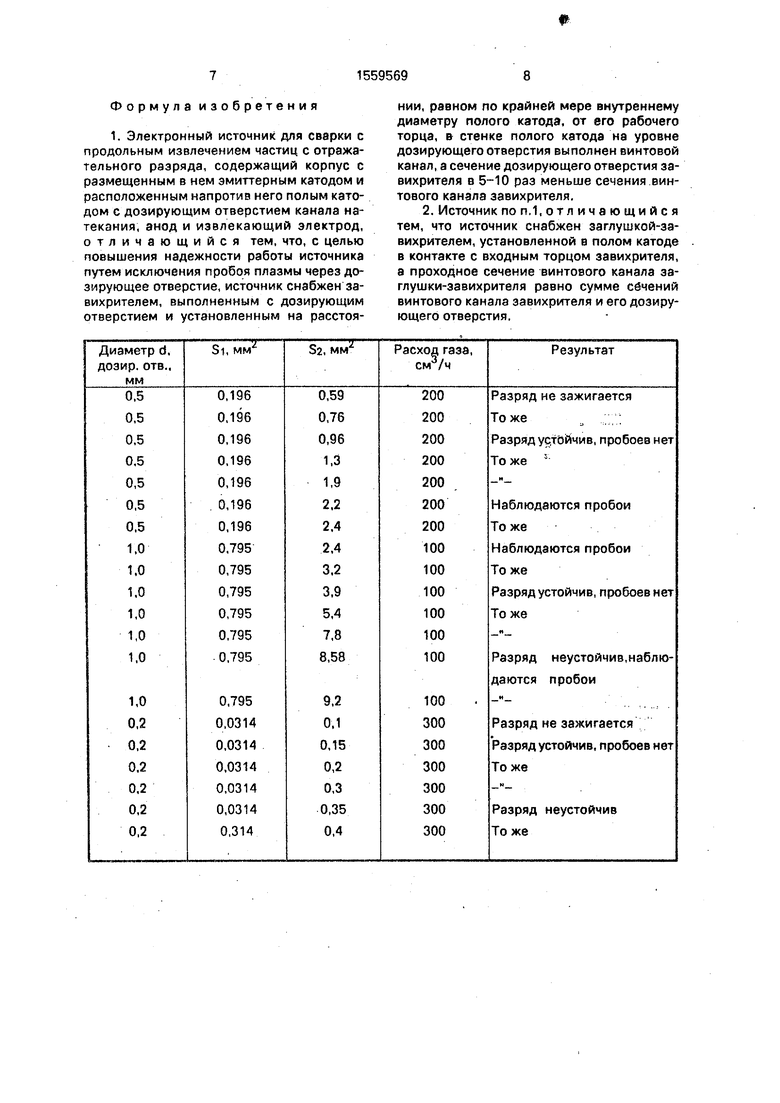

Результаты проведенных испытаний приведены в таблице.

Из данных таблицы видно, что величина соотношений сечений Si и Sa, при которых параметры газового разряда устойчивые и не наблюдается выхода плазмы в систему напуска газа, находятся в пределах 5-10 раз.

Таким образом, предлагаемый электронный источник для сварки позволяет повысить качество сварного соединения путем повышения стабильности параметров электронного луча за счет стабильности геометрии электронно-оптической системы, так как конструкция электронного источника для сварки позволяет повысить стабильность работы газового разряда, а также улучшить условия возбуждения разряда и формирования плазмы в полом катоде, исключив выбросы плазмы в систему напуска газа и обеспечив полное заполнение плазмой рабочей полости полого катода, что значительно повышает надежность устройства.

Формула изобретения

Фив. 2

Авторы

Даты

1992-11-30—Публикация

1987-08-05—Подача