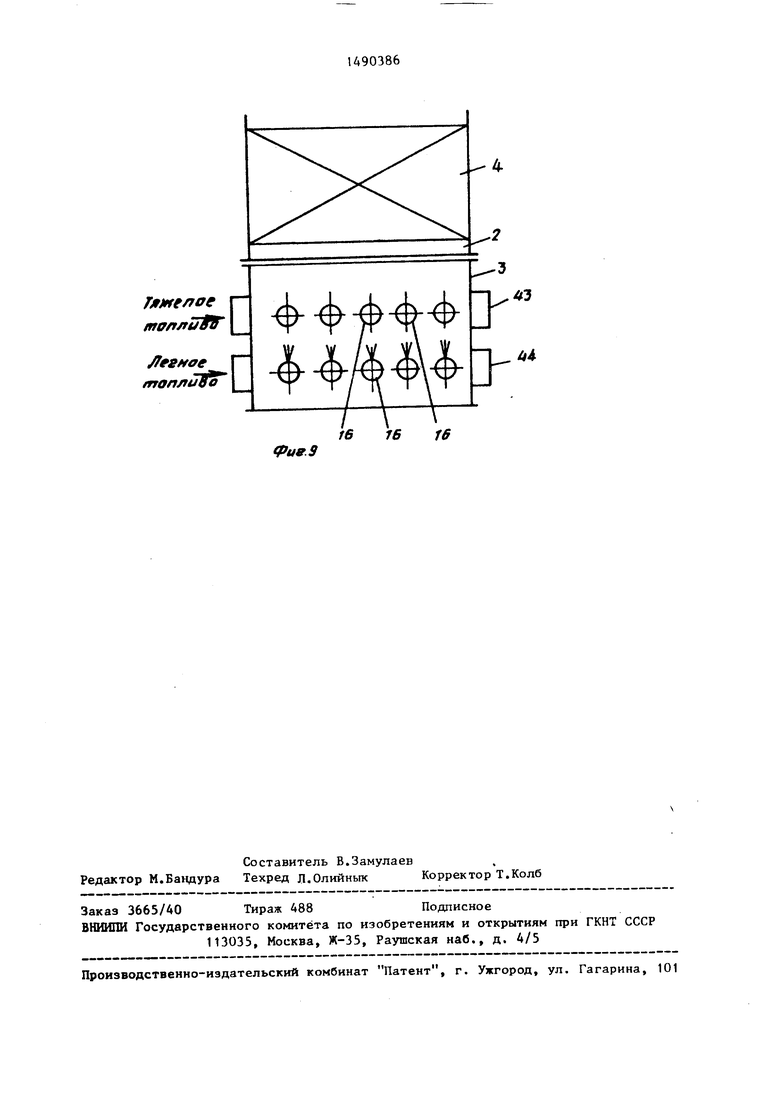

Фиг,1

Изобретение относится к судостро- ,ению, в частности к судовьм энергетическим установкам с котлом-ут1тиза- тором (КУ), снабженным устройством для сжигания жидкого топлива при увеличении паропроизводительности на частичных режимах работы газотрубной установки.

Целью изобретения является повьше- ние эксплуатационной надежности и эффективности работы.

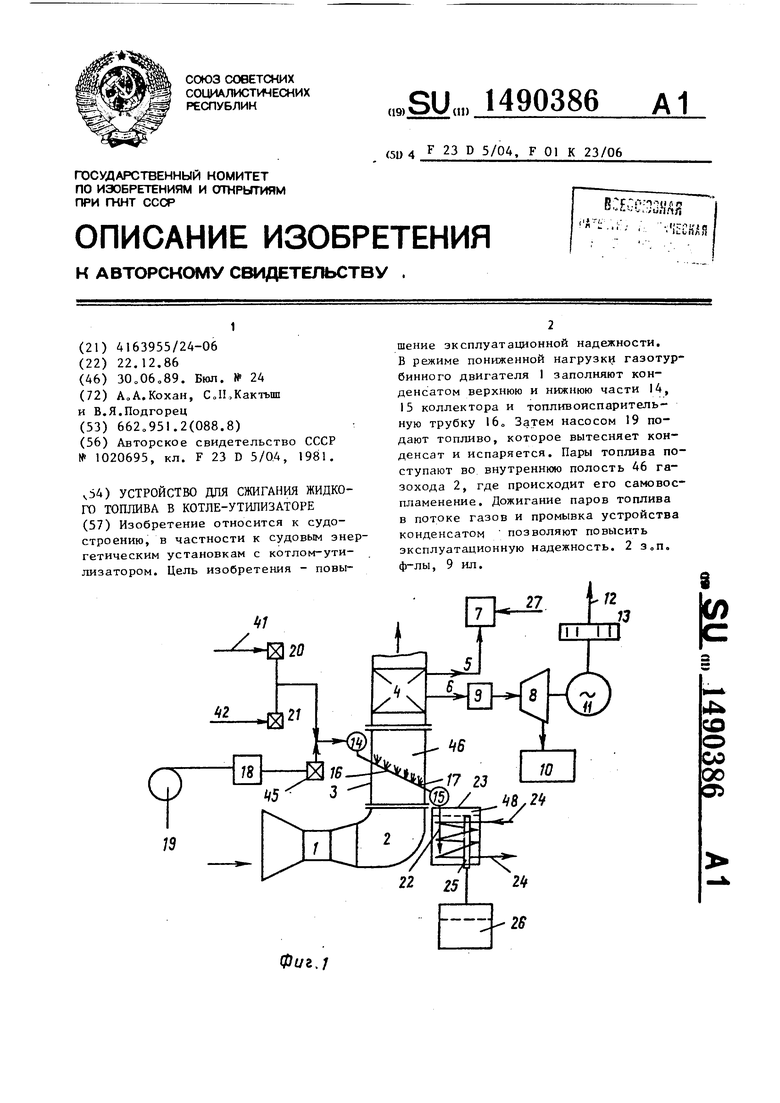

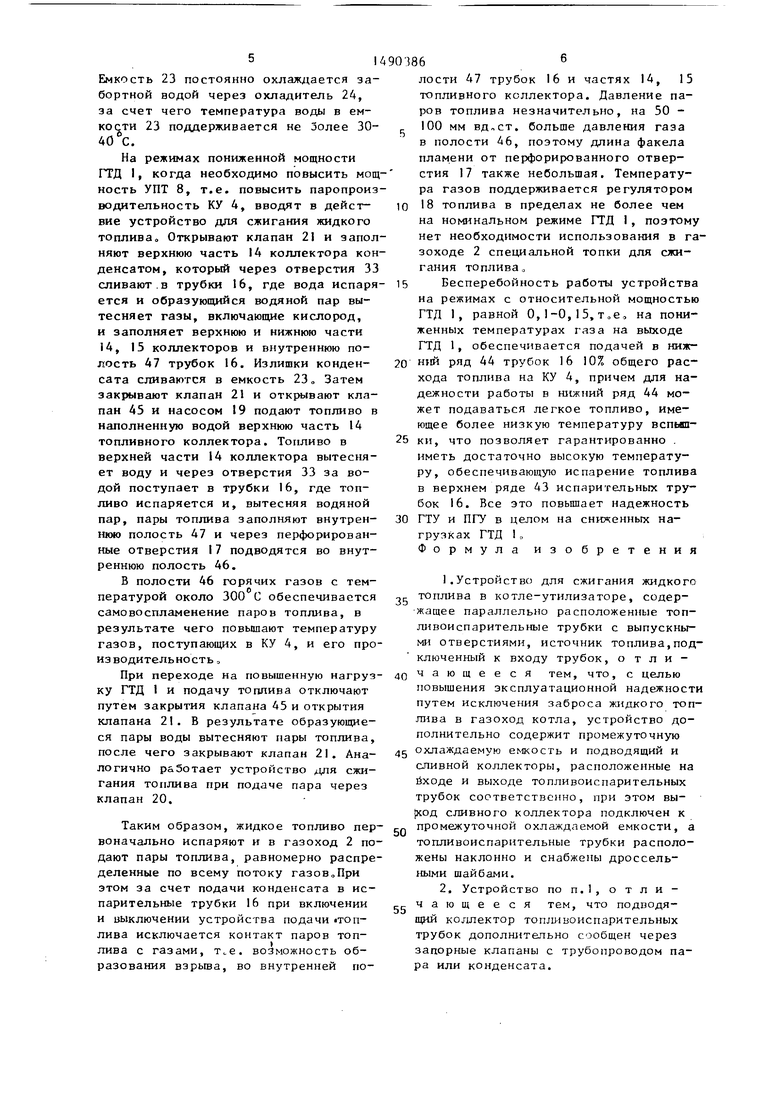

На фиг.1 представлена схема установки; на фиг.2 - устройство для сжиКорпус 3 включает стенки 28 и в которых, например электросварко закреплены испарительные трубки 1 В стенки верхней части 14 топливн коллектора вварены патрубок 30 по вода топлива (насыщенного пара, к

гания топлива, общий вид; на фиг.З - is денсата) и концы 31 испарительных

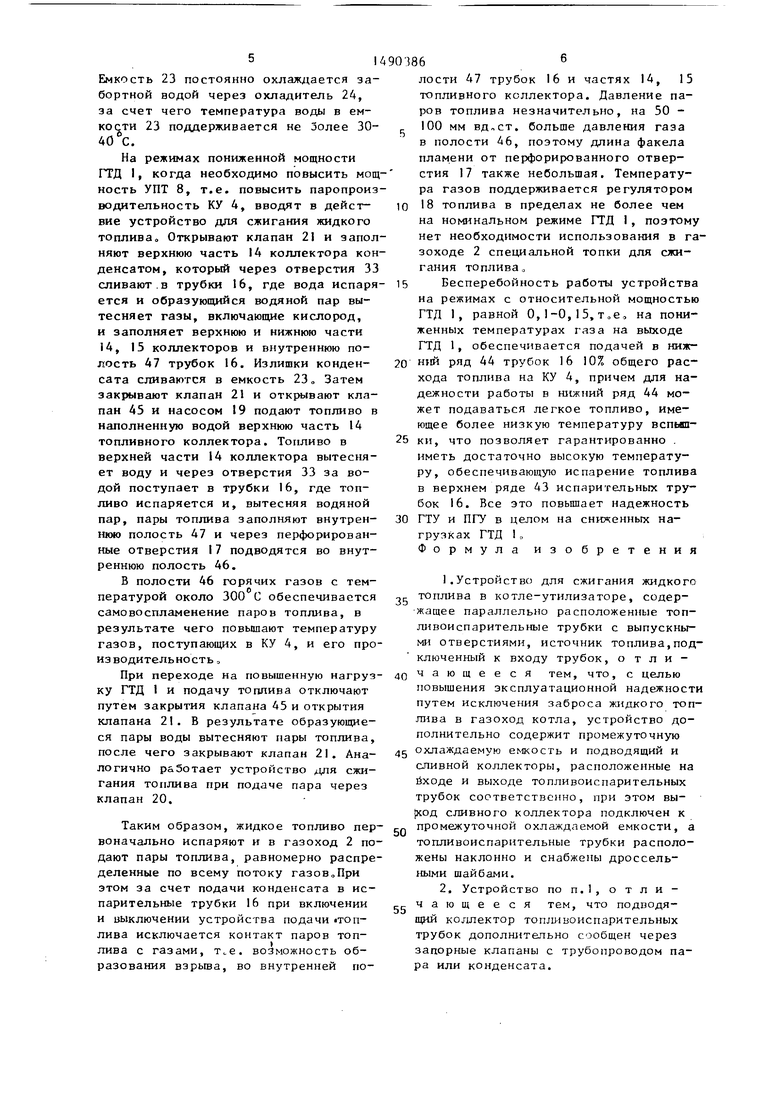

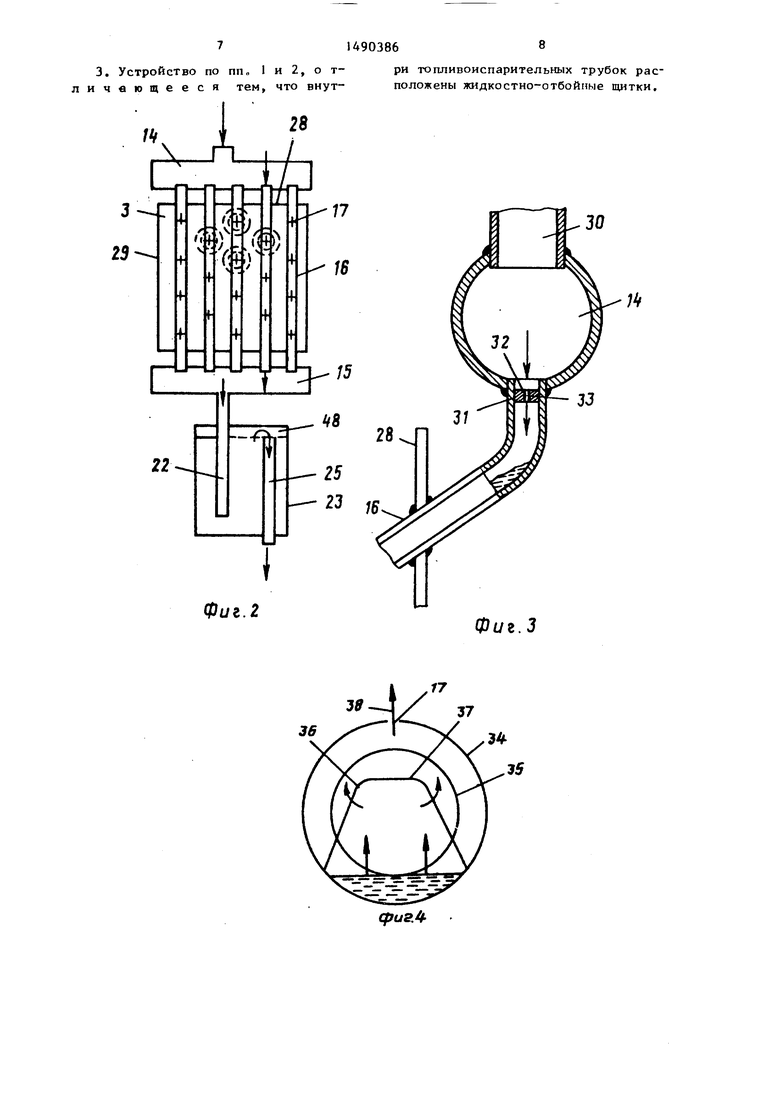

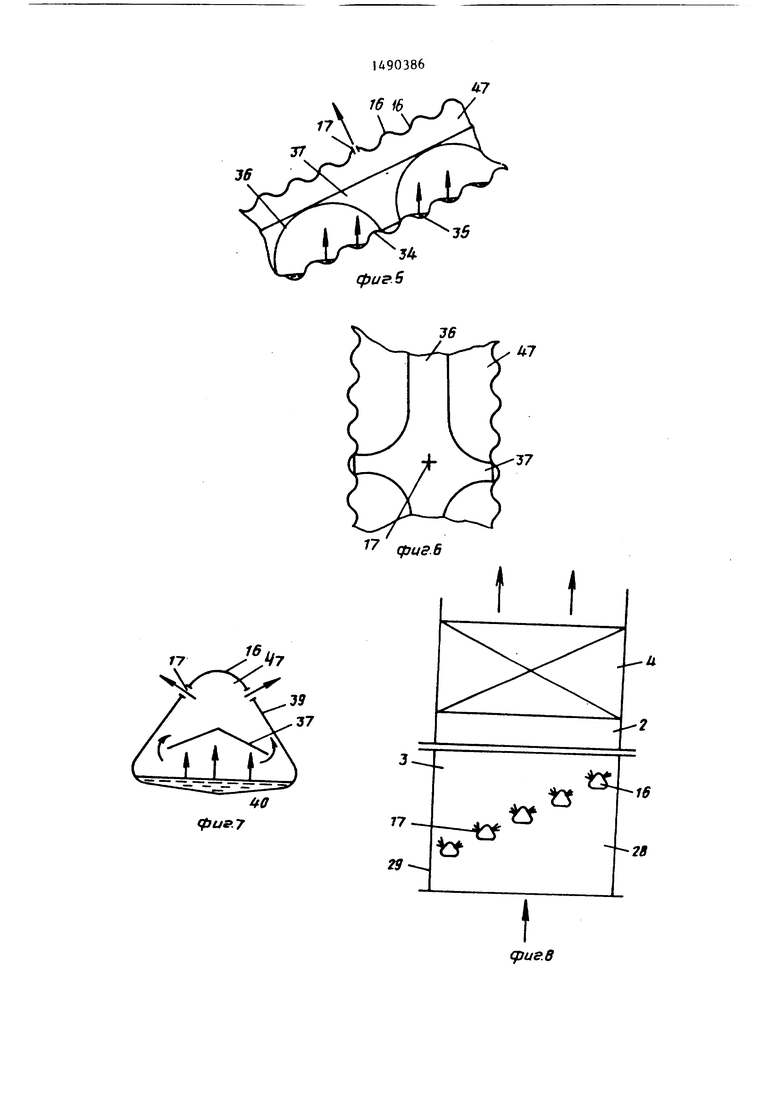

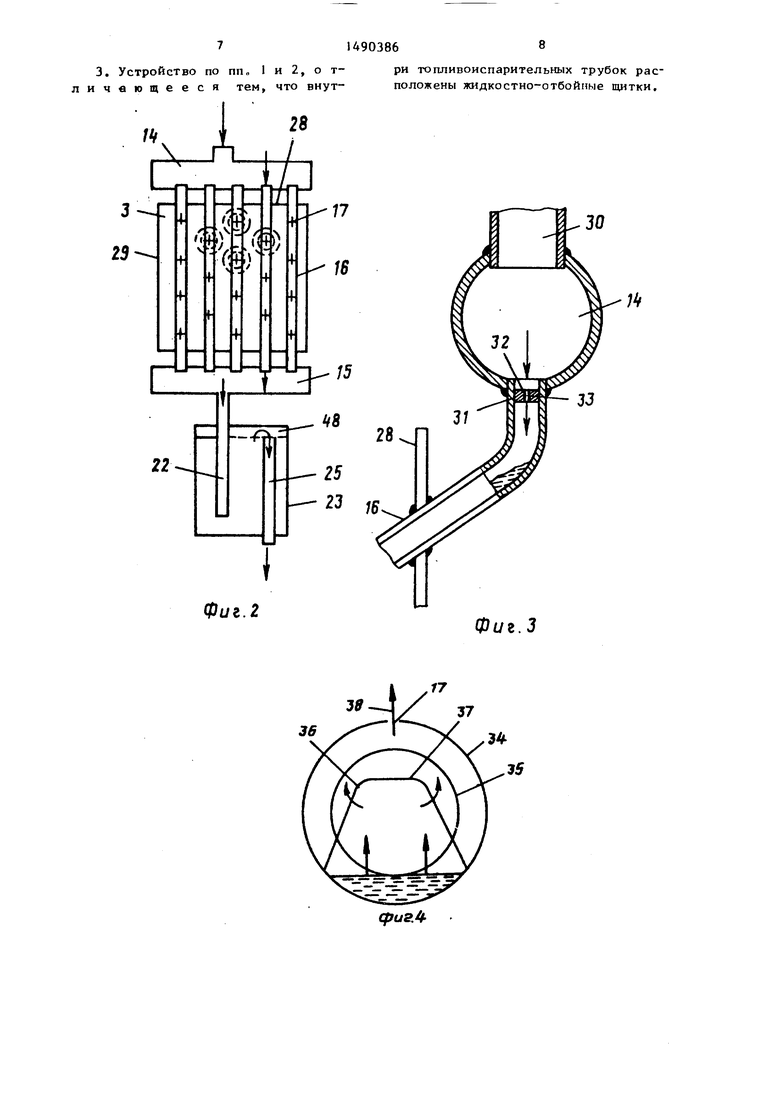

устройство верхней части топливного коллектора; на фиг.4 - гофрированные Испарительные трубки, поперечное сечение; на фиг.З - то же, продольное сечение ;на фиг .6 - то же,с фигурными металлическими пластинами; на фигЛ треугольные испарительные трубки,поперечное сечение; на фиг„8 - расположение в газоходе треугольных испарительных трубок;на фиг.9 - расположение рядов (пучков) испарительных трубок в газоходе

Парогазовая установка (ПГУ) содержит, газотурбинный двигатель (ГТД I, в газоходе 2 которого последовательно расположены корпус 3 испарителя топлива (ИТ) и котел-утилизатор (КУ) 4, сообщающийся трубопроводами 5, 6 насыщенного и перегретого пара с общесудовьвчи потребителями пара (ОСПП) 7 и с утилизационным турбогенератором (УТГ), включающим утилизационную паровую турбину (УПТ) 8 с регулятором 9 подачи пара, и конденсатором 10, и электрогенератор 11, подключенньй к судовой сети 12 через распределительный щит 13.

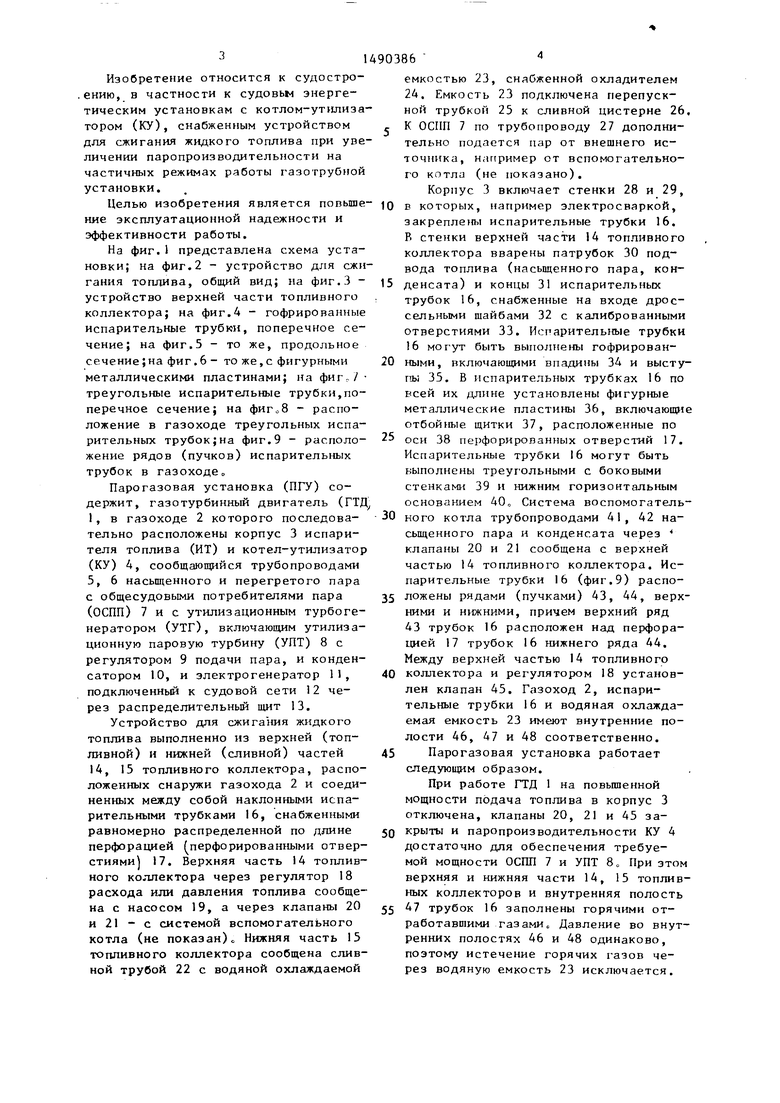

Устройство для сжига ния жидкого топлива выполненно из верхней (топливной) и нижней (сливной) частей 14, 15 топливного коллектора, расположенных снаружи газохода 2 и соединенных между собой наклонными испарительными трубками 16, снабженными равномерно распределенной по длине перфорацией (перфорированными отверстиями j 17. Верхняя часть 14 топливного коллектора через регулятор 18 расхода или давления топлива сообщена с насосом 19, а через клапаны 20 и 21 - с системой вспомогател1зного котла (не показан)с Нижняя часть 15 топливного коллектора сообщена сливной трубой 22 с водяной охлаждаемой

трубок 16, снабженные на входе др сельными шайбами 32 с калиброванн отверстиями 33. Испарительные тру 16 могут быть выпо;п1ены гофрирова

20 ными, включающими впадины 34 и вы пь 35. В испарительных трубках 16 всей их длине установлены фигурны металлические пластины 36, включаю отбойные щитки 37, расположенные

25 оси 38 перфорированных отверстий Испарительные трубки 16 могут быт выполнены треугольными с боковыми стенками 39 и нижним горизонтальны основанием 40„ Система воспомогат

30 ного котла трубопроводами 41, 42 сыщенного пара и конденсата через клапаны 20 и 21 сообщена с верхней частью 14 топливного коллектора. И парительные трубки 16 (фиг.9) рас

35 ложены рядами (пучками) 43, 44, в ними и нижними, причем верхний ряд 43 трубок 16 расположен над перфор цией 17 трубок 16 гшжнего ряда 44 Между верхней частью 14 топливного

40 коллектора и регулятором 18 устано лен клапан 45. Газоход 2, испарительные трубки 16 и водяная охлажд €1мая емкость 23 имеют внутренние п лости 46, 47 и 48 соответственно.

45 Парогазовая установка работает следую1цим образом.

При работе ГТД 1 на повьппенной мощности подача топлива в корпус 3 отключена, клапаны 20, 21 и 45 за50 крыты и паропроизводительности КУ достаточно для обеспечения требуемой мощности ОСПП 7 и УПТ 8,, При э верхняя и нижняя части 14, 15 топл ных коллекторов и внутренняя полос

55 47 трубок 16 заполнены горячими от работавшими газами Давление во вн ренних полостях 46 и 48 одинаково, поэтому Истечение горячих газов че рез водяную емкость 23 исключается

емкостью 23, снабженной охладителем 24. Емкость 23 подключена перепускной трубкой 25 к сливной цистерне 26. К ОСИП 7 по трубопроводу 27 дополнительно подается пар от внешнего источника, например от вспомогательного котла (не показано).

Корпус 3 включает стенки 28 и 29, в которых, например электросваркой, закреплены испарительные трубки 16. В стенки верхней части 14 топливного коллектора вварены патрубок 30 подвода топлива (насыщенного пара, конденсата) и концы 31 испарительных

трубок 16, снабженные на входе дроссельными шайбами 32 с калиброванными отверстиями 33. Испарительные трубки 16 могут быть выпо;п1ены гофрированными, включающими впадины 34 и высту- пь 35. В испарительных трубках 16 по всей их длине установлены фигурные металлические пластины 36, включающие отбойные щитки 37, расположенные по

оси 38 перфорированных отверстий 17. Испарительные трубки 16 могут быть выполнены треугольными с боковыми стенками 39 и нижним горизонтальным основанием 40„ Система воспомогательного котла трубопроводами 41, 42 насыщенного пара и конденсата через клапаны 20 и 21 сообщена с верхней частью 14 топливного коллектора. Испарительные трубки 16 (фиг.9) расположены рядами (пучками) 43, 44, верхними и нижними, причем верхний ряд 43 трубок 16 расположен над перфорацией 17 трубок 16 гшжнего ряда 44. Между верхней частью 14 топливного

коллектора и регулятором 18 установлен клапан 45. Газоход 2, испарительные трубки 16 и водяная охлажда- €1мая емкость 23 имеют внутренние полости 46, 47 и 48 соответственно.

Парогазовая установка работает следую1цим образом.

При работе ГТД 1 на повьппенной мощности подача топлива в корпус 3 отключена, клапаны 20, 21 и 45 закрыты и паропроизводительности КУ 4 достаточно для обеспечения требуемой мощности ОСПП 7 и УПТ 8,, При этом верхняя и нижняя части 14, 15 топливных коллекторов и внутренняя полость

47 трубок 16 заполнены горячими отработавшими газами Давление во внутренних полостях 46 и 48 одинаково, поэтому Истечение горячих газов через водяную емкость 23 исключается.

Емкость 23 постоянно охлаждается забортной водой через охладитель 24, за счет чего температура воды в емкости 23 поддерживается не Золее 30- 40 С,

На режимах пониженной мощности ГТД I, когда необходимо повысить мощность УПТ 8, т,е. повысить паропроиз- водительность КУ 4, вводят в действие устройство для сжигания жидкого топлива о Открывают клапан 21 и заполняют верхнюю часть 14 коллектора конденсатом, который через отверстия 33 сливают.в трубки 16, где вода испаря- ется и образующийся водяной пар вытесняет газы, включающие кислород, и заполняет верхнюю и нижнюю части 14, 15 коллекторов и внутреннюю полость 47 трубок 16, Излишки конденсата сливаются в емкость 23„ Затем закрывают клапан 21 и открьтают клапан 45 и насосом 19 подают топливо в наполненную водой верхнюю часть 14 топливного коллектора. Топливо в верхней части 14 коллектора вытесняет воду и через отверстия 33 за водой поступает в трубки 16, где топливо испаряется и, вытесняя водяной

пар, пары топлива заполняют внутреннюю полость 47 и через перфорированные отверстия I7 подводятся во внутреннюю полость 46.

В полости 46 горячих газов с температурой около 300 С обеспечивается самовоспламенение паров топлива, в результате чего повьшают температуру газов, поступаюац1х в КУ 4, и его производительность о

При переходе на повышенную нагрузку ГТД I и подачу топлива отключают путем закрытия клапана 45 и открытия клапана 2. В результате образующиеся пары воды вытесняют пары топлива, после чего закрывают клапан 21, Аналогично работает устройство для сжигания топлива при подаче пара через клапан 20,

Таким образом, жидкое топливо первоначально испаряют и в газоход 2 подают пары топлива, равномерно распределенные по всему потоку газовоПри этом за счет подачи конденсата в испарительные трубки 16 прн включении и выключении устройства подачи iTon- лива исключается контакт паров топлива с газами, , возможность образования взрьша, во внутренней по5

0

5

лости 47 трубок 16 и частях 14, 15 топливного коллектора. Давление паров топлива незначительно, на 50 - 100 мм вдлст, больше давления газа в полости 46, поэтому длина факела пламени от перфорированного отверстия 17 также небольшая. Температура газов поддерживается регулятором 18 топлива в пределах не более чем на номинальном режиме ГТД 1, поэтому нет необходимости использования в газоходе 2 специальной топки для сжигания топлива

Бесперебойность работы устройства на режимах с относительной мощностью ГТД 1, равной О,1-О,15,т„ео на пониженных температурах газа на выходе ГТД 1, обеспечивается подачей в нижний ряд 44 трубок 16 10% общего расхода топлива на КУ 4, причем для надежности работы в нижний ряд 44 может подаваться легкое топливо, имеющее более низкую температуру вспыш- 5 ки, что позволяет гарантированно . иметь достаточно высокую температуру, обеспечивающую испарение топлива в верхнем ряде 43 испарительных трубок 16, Все это повышает надежность ГТУ и ИГУ в целом на сниженных нагрузках ГТД 1„ Формула изобретения

0

0

5

0

1,Устройство для сжигания жидкого топлива в котле-утилизаторе, содержащее параллельно расположенные топ- ливоиспарительные трубки с выпускными отверстиями, источник топлива,подключенный к входу трубок, отличающееся тем, что, с целью повышения эксплуатационной надежности путем исключения заброса жидкого топлива в газоход котла, устройство дополнительно содержит промежуточную g охлаждаемую емкость и подводящий и сливной коллекторы, расположенные на йходе и выходе топливоиспарительных трубок соответственно, при этом вы- ход сливного коллектора подключен к промежуточной охлаждаемой емкости, а топливоиспарительные трубки расположены наклонно и снабжены дроссельными шайбами,

2, Устройство по п,1, о т л и - чающееся тем, что подводящий коллектор топливоиспарительных трубок дополнительно сообщен через запорные клапаны с трубопроводом пара или конденсата.

0

5

3. Устройство по пп„ 1 и 2, о т- личающееся тем, что внутри топливоиспарительных трубок расположены жидкостно-отбойпые щитки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПАРОГАЗОВОЙ УСТАНОВКИ ПУТЕМ ГАЗОТУРБИННОЙ НАДСТРОЙКИ ПАРОТУРБИННОЙ УСТАНОВКИ ТЕПЛОВОЙ СТАНЦИИ | 2002 |

|

RU2254484C2 |

| ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР С БЛОКОМ ДОЖИГАЮЩИХ УСТРОЙСТВ | 2011 |

|

RU2486404C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ПО ПЕРЕРАБОТКЕ ФЕКАЛЬНЫХ МАСС И ПИЩЕВЫХ ОТХОДОВ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2654011C1 |

| СТЕРИЛИЗАЦИОННО-ДИСТИЛЛЯЦИОННОЕ УСТРОЙСТВО АПТЕКИ | 1997 |

|

RU2133125C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2013 |

|

RU2546370C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ПО ПЕРЕРАБОТКЕ ФЕКАЛЬНЫХ МАСС И ПИЩЕВЫХ ОТХОДОВ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2682573C2 |

| КОНВЕКТИВНЫЙ ПАКЕТ ГАЗОХОДА КОТЛА | 2011 |

|

RU2499188C2 |

| УТИЛИЗАЦИОННАЯ УСТАНОВКА С ПАРОВЫМ КОТЛОМ | 2012 |

|

RU2493483C1 |

| Способ регулирования паропроизводительности котла-утилизатора | 1981 |

|

SU987282A1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2253068C1 |

Изобретение относится к судостроению, в частности к судовым энергетическим установкам с котлом-утилизатором. Цель изобретения - повышение эксплуатационной надежности. В режиме пониженной нагрузки газотурбинного двигателя 1 заполняют конденсатом верхнюю и нижнюю части 14, 15 коллектора и топливоиспарительную трубку 16. Затем насосом 19 подают топливо, которое вытесняет конденсат и испаряется. Пары топлива поступают во внутреннюю полость 46 газохода 2, где происходит его самовоспламенение. Дожигание паров топлива в потоке газов и промывка устройства конденсатом позволяют повысить эксплуатационную надежность. 2 з.п. ф-лы, 9 ил.

-Л

28

30

33

Фиг.З

cpusA

ffjus.7

35

54

сриг.В

J6

28

дзиав

TMffff/roeГ

то/г/гиЛI

/ffSffoe таплйоо

U9.9

| Горелка | 1981 |

|

SU1020695A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-30—Публикация

1986-12-22—Подача