1

(21)4292624/23-02

(22)03.08.87

(46) 07.07.89. Бкш. № 25

(71)Московский институт стали и сапавов

(72)С.Ю. Иванов, В.А. Смирнов, В.В. Крюков, И.Г. Турушев,

В.И. Савинов, М.П. Петухов,

А.И. Мурашкин, Б.Л. Ясинский

и В.А. Мищук

(53) 669.713.72(088.8)

(56) Авторское свидетельство СССР

IP 240267, кл. С 23 С 3/22, 1967.

(54) ГАЗОСБОРНИК ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛКМИНИЯ

(37) Изобретение относится к электрометаллургии легких металлов, в частности к технологическому оборудованию, применяемому для электролитического получения алюминия. Целью изобретения является повьоиение качества алюминия, снижение расхода материалов и трудозатрат. Выполнение внутренней поверхности газосборника с радиусом кривизны 12-120 мм позволяет исключить самопроизвольную разгерметизацию рабочего пространства электролизера. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство алюминиевого электролизера | 1991 |

|

SU1793010A1 |

| УКРЫТИЕ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2007 |

|

RU2375504C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2309200C1 |

| Газоотсос электролизера для получения алюминия с самообжигающимся анадом | 1975 |

|

SU583208A1 |

| СПОСОБ СБОРА И ЭВАКУАЦИИ АНОДНОГО ГАЗА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2395630C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1995 |

|

RU2095486C1 |

| Анодное устройство алюминиевого электролизера с самообжигающимся анодом | 1984 |

|

SU1254063A1 |

| УСТРОЙСТВО ДЛЯ УКРЫТИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И ПОДАЧИ ГЛИНОЗЕМА В ЭЛЕКТРОЛИТ | 1994 |

|

RU2083727C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРИАНОДНОГО ПРОСТРАНСТВА ЭЛЕКТРОЛИЗЕРА СОДЕРБЕРГА (ВАРИАНТЫ) | 2006 |

|

RU2328554C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ АНОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213164C2 |

Изобретение относится к электрометаллургии легких металлов ,в частности, к технологическому оборудованию, применяемому для электролитического получения алюминия. Целью изобретения является повышение качества алюминия, снижение расхода материалов и трудозатрат. Выполнение внутренней поверхности газосборника с радиусом кривизны 12-120 мм позволяет исключить самопроизвольную разгерметизацию рабочего пространства электролизера. 1 ил. 1 табл.

Изобретение относится к электрометаллургии легких металлов, в частности к технологическому оборудованию, применяемому для электролитического получения ашюминия.

Целью изобретения является повышение качества алюминия, снижение расхода материалов и трудозатрат.

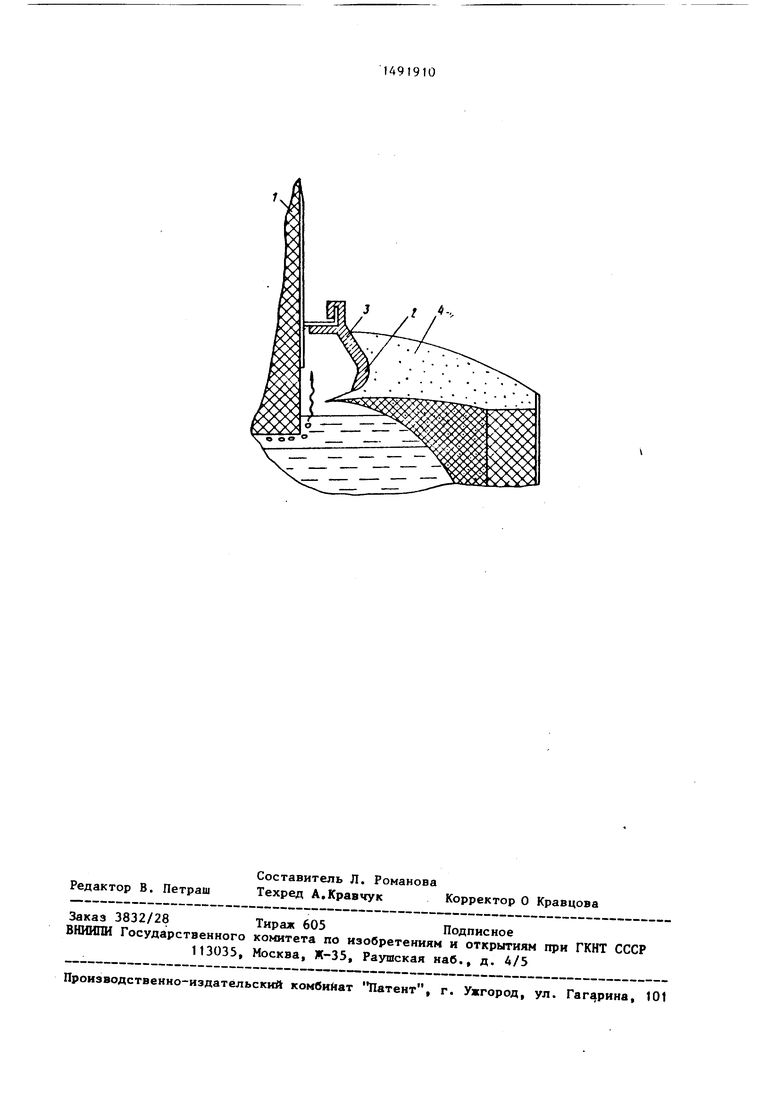

На чертбже. показан газосборник.

На аноде 1 закреплен колокольный газосборник с нижней 2 и верхней 3 частями и засыпкой глинозема 4.

За счет давления со стороны глиноземной засыпи на внешнюю поверхность газосборника происходит ее уплотнение. Величина уплотнения слоев глиноземной засыпки, контактируюпшх с внешней поверхностью верхней части, прямо пропорционально зависит от высоты.столба глинозема. Для слоев, контактирующих с внешней поверхностью нижней части газосборника, эта

пропорциональность нарушается: уплотнение несколько возрастает лишь до точки касания внешней поверхности газосборника с вертикалью, а ниже - плавно уменьшается.

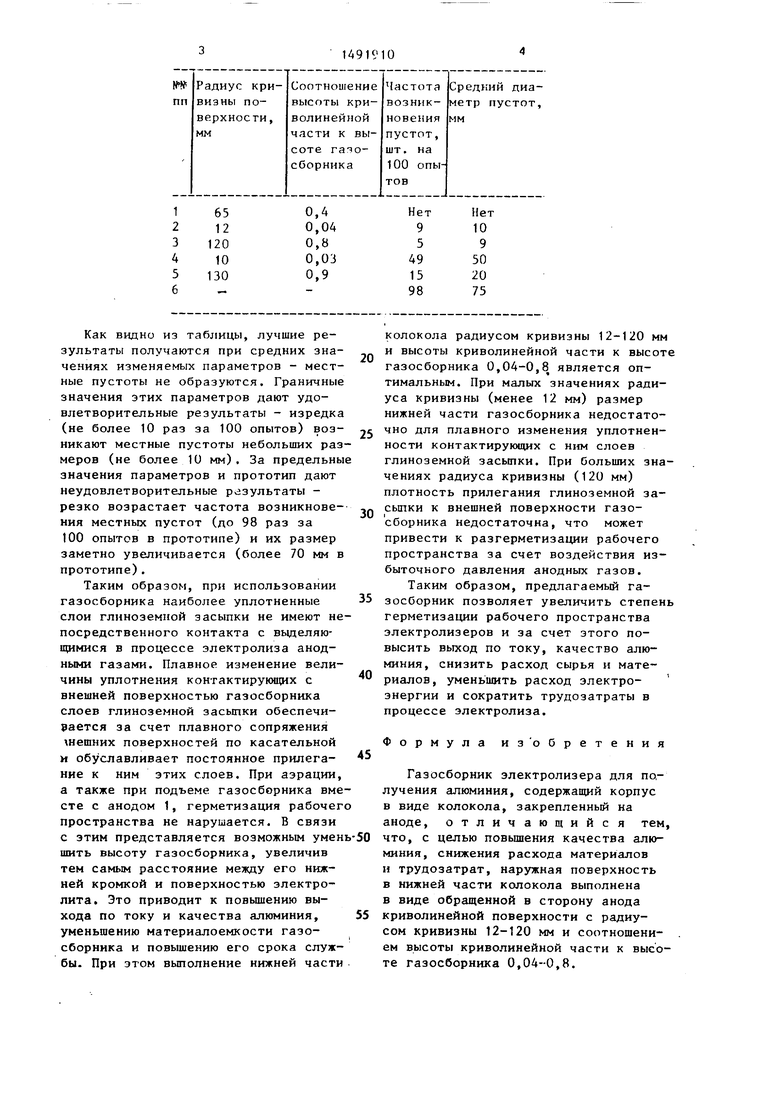

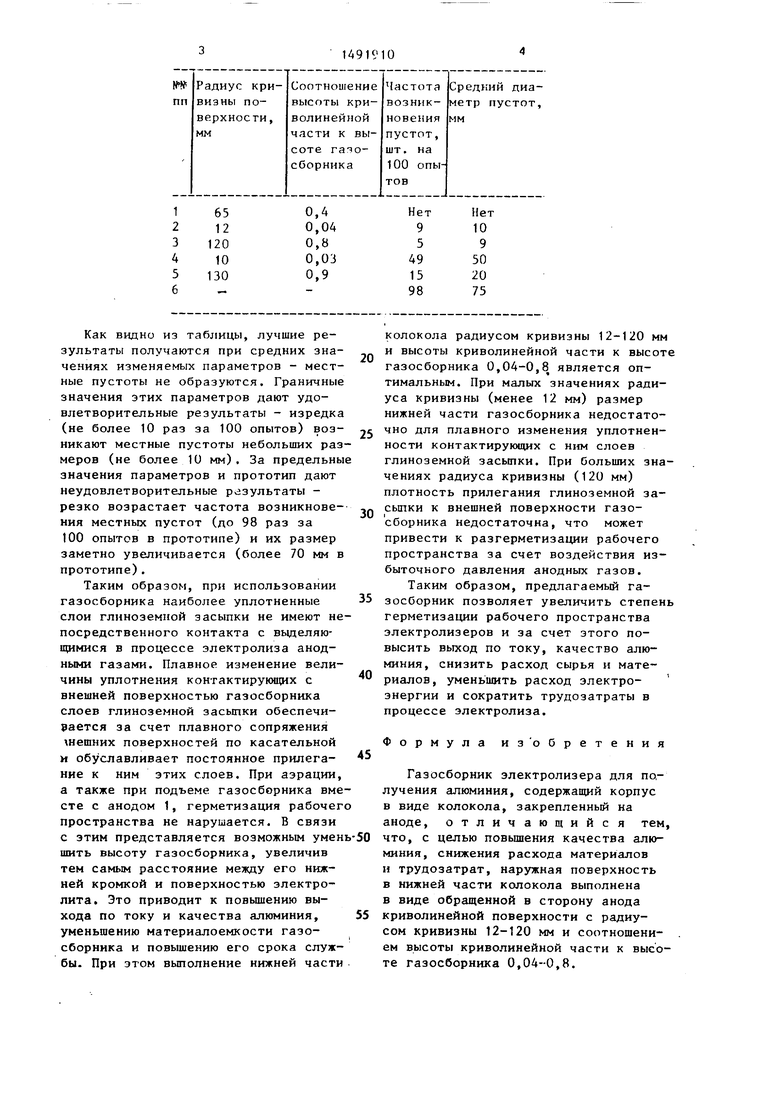

Пример. С целью проверки герметизирующей спбсобности в лабораторных условиях на макете газосборника, -выполненном в масштабе 1:1, и на натурном сырье (глиноземе) проводят оценку возможности конструкции в сохранении ее контакта с глиноземом при различных размерах криволинейной части газосборника. Оценка проияводится путем замера частоты возникновения и диаметра пустот, образующихся в глиноземе при дискретном нарушении его равновесия и характеризу- кицих процесс разгерметизации рабочего пространства электролизера.

В таблице представлены результаты/ лабораторных испытаний.

сл

с

J :D

o

Как видно из таблицы, лучшие результаты получаются при средних значениях изменяемых параметров - местные пустоты не образуются. Граничные значения этих параметров дают удовлетворительные результаты - изредка (не более 10 раз за 100 опытов) возникают местные пустоты небольших размеров (не более 10 мм). За предельны значения параметров и прототип дают неудовлетворительные результаты - резко возрастает частота возникновения местных пустот (до 98 раз за too опытов в прототипе) и их размер заметно увеличивается (более 70 мм в прототипе).

Таким образом, при использовании газосборника наиболее уплотненные слои глиноземной засыпки не имеют непосредственного контакта с выделяющимися в процессе электролиза анодными газами. Плавное изменение величины уплотнения контактирующих с внешней поверхностью газосборника слоев глиноземной засьтки обеспечи- рается за счет плавного сопряжения внешних поверхностей по касательной и обуславливает постоянное прилегание к ним этих слоев. При аэрации, а также при подъеме газосборника вместе с анодом 1, герметизация рабочег пространства не нарушается. В связи с этим представляется возможным умен шить высоту газосборника, увеличив тем самым расстояние между его нижней кромкой и поверхностью электролита. Это приводит к повьшению выхода по току и качества алюминия, уменьшению материалоемкости газосборника и повышению его срока службы. При этом вьшолнение нижней части

0

5

0

5

0

5

0

5

колокола радиусом кривизны 12-120 мм и высоты криволинейной части к высоте газосборника 0,04-0,8 является оптимальным. При малых значениях радиуса кривизны (менее 12 мм) размер нижней части газосборника недостаточно для плавного изменения уплотненности контактирующих с ним слоев глиноземной засьтки. При больших значениях радиуса кривизны (120 мм) плотность прилегания глиноземной засьтки к внешней поверхности газосборника недостаточна, что может привести к разгерметизации рабочего пространства за счет воздействия избыточного давления анодных газов.

Таким образом, предлагаемый газосборник позволяет увеличить степень герметизации рабочего пространства электролизеров и за счет этого повысить выход по току, качество алюминия, снизить расход сырья и материалов, уменьшить расход электроэнергии и сократить трудозатраты в процессе электролиза.

Формула из обретения

Газосборник электролизера для получения алюминия, содержащий корпус в виде колокола, закрепленный на аноде, отличающийся тем, что, с целью повьппения качества алюминия, снижения расхода материалов и трудозатрат, наружная поверхность в нижней части колокола выполнена в виде обращенной в сторону анода криволинейной поверхности с радиусом кривизны 12-120 мм и соотношением высоты криволинейной части к высоте газосборника 0,04--0,8.

Авторы

Даты

1989-07-07—Публикация

1987-08-03—Подача