t

(21)4372900/31-02

(22)01.02.88

(46) 23,08.89. Бюл. № 31

(71)Запорожский машиностроительный институт им. В,Я. Чубаря

(72)И.И. Азаров, А.Т, Косяк,

В.В. Лунев, В.Е. Самойлов, В.А, Ша- ломеев, М.С. Шрамко и Ю.А. Шульте

(53)669.14.018,256(088.8)

(56)Патент ФРГ № 3412405, кл. С 22 С 38/I8, 1985.

Заявка Японии № 53-46777, кл. С 22 С 38/18, 1979,

(54)ЛИТАЯ ИЗНОСОСТОЙКАЯ CtAЛЬ

(57)Изобретение относится к области металлургии, в частности к производству износостойких конструкционных сталей для отливок, пр1:меняемьгх в

тяжелом машиностроении. Целью изобретения является повышение ударной вязкости и ударно-абразивной изно- стостойкости в агрессивных средах. В индукционной печи выплавляют сталь состава, мас.%: углерод 0,30- 0,50, кремний 0,60-1,25, марганец 0,25-0,95, хром 1,60-1,90, железо - остальное. При этом соотношение углерода и кремния равно 1:(2,0-2,5). Te-f riepaTypa выпуска стали I 580-1 620 С После кристаллизации сталь подвергают нормализации от 880 С. Сталь обладает высокой ударной вязкостью и ударно-абразивной износостойкостью в агрессивных средах с рЛ 9-I2, что позволяет в 1,5-2,0 раза повысить надежность в работе литьк деталей рудоразмольного оборудования. I табл.

с е

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Литая износостойкая сталь | 1989 |

|

SU1654369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1978 |

|

SU775160A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| Литая сталь | 1982 |

|

SU1062302A1 |

| Сталь | 1989 |

|

SU1622420A1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

Изобретение относится к области металлургии , в частности, к производству износостойких конструкционных сталей для отливок, применяемых в тяжелом машиностроении. Целью изобретения является повышение ударной вязкости и ударно-абразивной износостойкости в агрессивных средах. В индукционной печи выплавляют сталь состава, мас.%: углерод 0,30-0,50, кремний 0,60-1,25, марганец 0,25-0,95, хром 1,60-1,90, железо- остальное. При этом соотношение углерода и кремния равно 1:(2,0-2,5). Температура выпуска стали 1580-1620°С. После кристаллизации сталь подвергают нормализации от 880°С. Сталь обладает высокой ударной вязкостью и ударно-абразивной износостойкостью в агрессивных средах с рН 9-12, что позволяет в 1,5-2,0 раза повысить надежность в работе литых деталей рудоразмольного оборудования. 1 табл.

Изобретение относится к металлургии, в частности к производству износостойких конструкционных сталей для отливок, применяющихся в тяжелом машиностроении.

Цель изоберетния - повышение ударной вязкости и ударно-абразивной износостойкости в агрессивных средах.

Пример. В индукционной печи ИСТ-012 выплавляют гталь состава, мас.%

Углерод0,30-0,50

Кремний0,60-1,25

Марганец0,25-0,45

Хром1,60-1,90

ЖелезоОстальное

при обязательном соотношении углерода и кремния I:(2,0-2,5).

Температура вьшуска стали 1580- 1620 с, после кристаллизации сталь подвергают нормализации от 880 С.

В предлагаемой стали количество марганца меньше нижнего предела, а количество хрома больше верхнего предела содержания зтих компонентов у известной стали при обязательном соотношении углерода и кремния I:(2,0-2,5), что обеспечивает значительное повьппение ударной вязкости и ударно-абразивной износостойкости в агрессивных средах (рН 9-12) в нормализованном состоянии вслед

ствие образования однофазной бейнит- ной структуры.

При соотношении углерода и кремния меньше 1:2,0 или больше 1:2,5 сталь после нормализации имеет неоднородную структуру феррито-цементит- ной смеси, которая не обеспечивает уровень свойств, оговоренных в предлагаемом техническом решении.

При концентрации марганца в стали более 0,45% и соблюдении соотношения углерода и кремния I:(2,0-2,5) после нормализации образуется неоднородная структура грубоигольчатого мартенсита, которая не обеспечивает требуемых свойств.

При концентрации марганца в стали менее 0,25% и соблюдении соотношения углерода и кремния 1:(2,0-2,5) после любой термообработки образуются сульфиды железа, располагающиеся по границам первичного зерна и охруп- чивающие сплав.

Содержание хрома менее недостаточно для образования карбидов хрома, в результате чего твердость и износостойкость снижаются.

Содержание хрома более 1,9% приводит к образованию крупных карбиРедактор В. Данко

Составитель М. Шелагуров

Техред Л. Олийнык Корректор Л. Бескид

Заказ 5048/36

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

0

5

0

5

0

дов хрома, ко,торые располагаются по границам зерен и оказывают отрицательное влияние на свойства стали вследствие охрупчивания границ зерен,

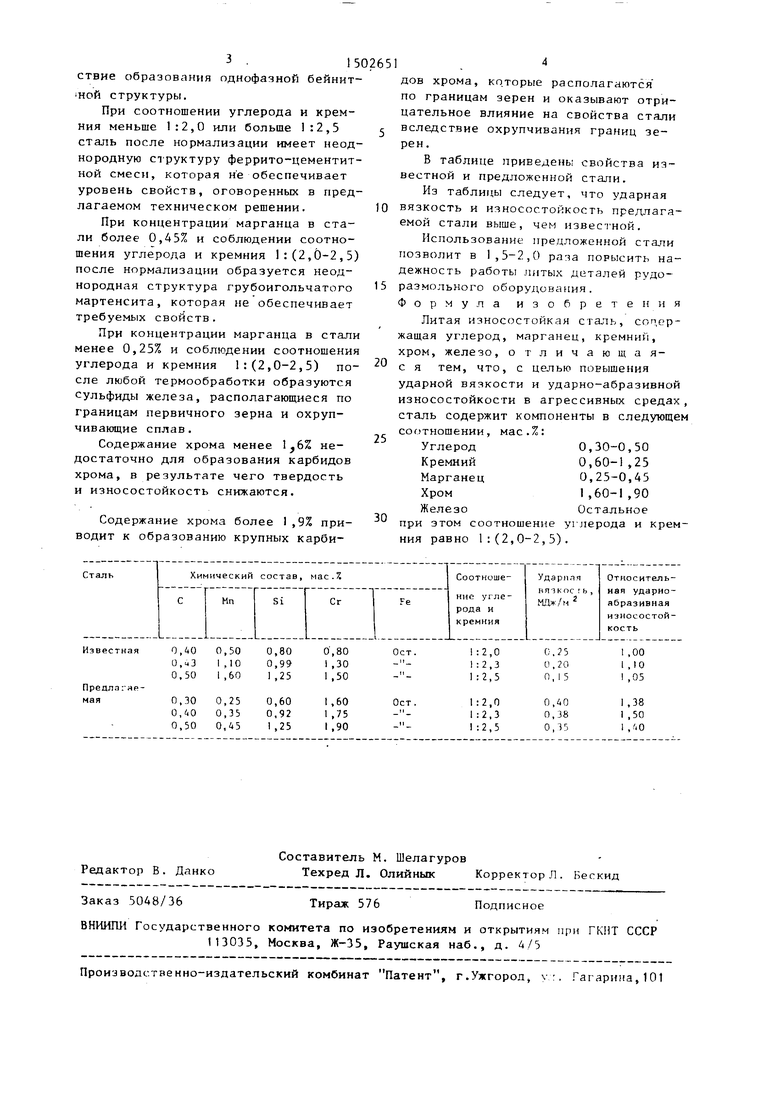

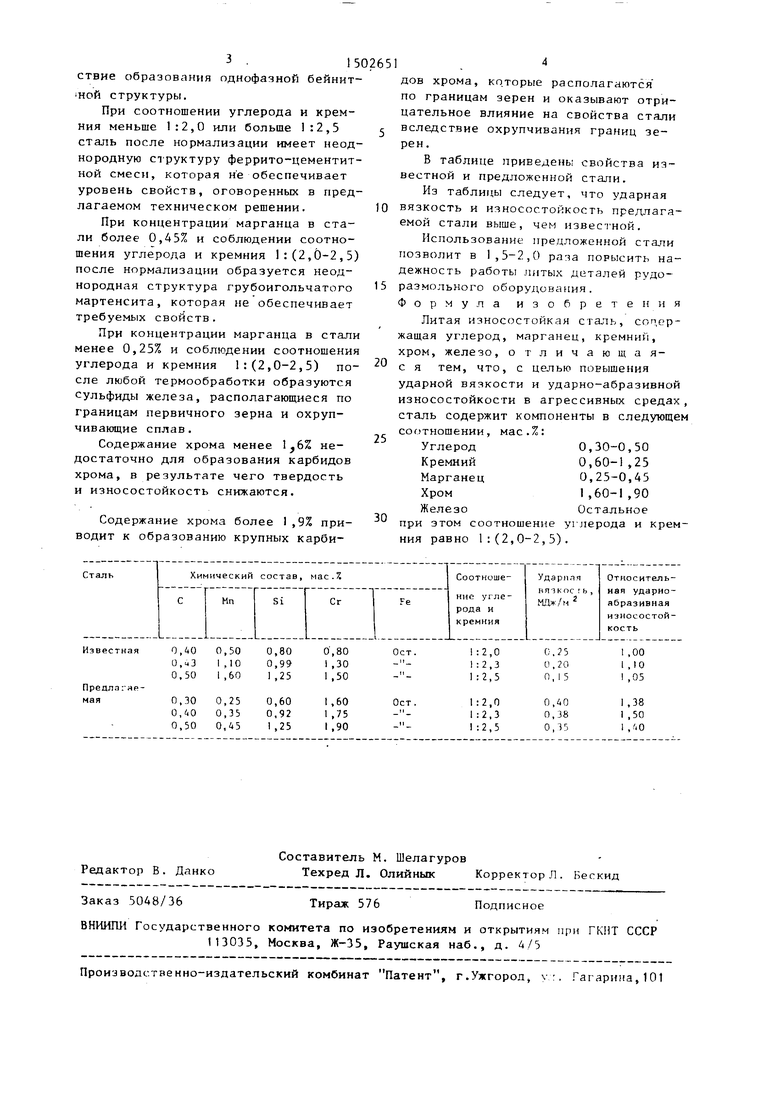

В таблице приведены свойства известной и предложенной стали.

Из таблицы следует, что ударная вязкость и износостойкость предлагаемой стали выше, чем известной.

Использование предложенной стали позволит в 1,5-2,0 раза повысить надежность работы литых деталей рудо- размольного оборудования. Формула изобретения Литая износостойкая сталь, сопер- жащая углерод, марганец, кремний, хром, железо, отличающая- с я тем, что, с повышения ударной вязкости и ударно-абразивной износостойкости в агрессивных средах, сталь содержит компоненты в следующем соотношении, мас.%:

Углерод0,30-0,50

Кремний0,60-1,25

Марганец0,25-0,45

Хром1,60-1,90

ЖелезоОстальное

при этом соотношение углерода и кремния равно 1:(2,0-2,5).

Подписное

Авторы

Даты

1989-08-23—Публикация

1988-02-01—Подача