f

(21)4268877/31-27

(22)20.05.87

(6) 30.08.89. Бюл. № 32

(71)Институт электросварки им. Е.О. Патона

(72)О.П. Бондаренко, Ю.Н. Ланкин, В.Ю. Поповский и В.М. Баглай

(53)621.791.75:681.128.66 (088.8)

(56)Авторское свидетельство СССР № 376013, кл. В 23 К 25/00, 1973.

Авторское свидетельство СССР № 719236, кл. В 23 К 25/00, 1979.

(54)УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА

(57)Изобретение относится к электрометаллургии и электрошлаковой сварке и можЛ- быть использовано для опре.деления положения уровня жидкого металла относительно стенок кристаллизатора или формирующего устройства (ползуна). Цель изобретения - повышение чувствительности и надежности устройства при упрощении его конструкции. П-образный магнитопровод (М) 3 с намагничивающей обмоткой 4 размещен Непосредственно в теле ползуна

1. Плоскость пластин М 3 перпендикулярна плоскости уровня жидкого металла. Торцы 5 М 3 являются частью формирующей поверхности 6 ползуна 1 . Между торцами 5 М 3 в теле ползуна 1 по вертикали выполнен сквозной разрез на толщину ползуна дте прохождения переменного магнитного потока к расплаву.М 3 датчика вьшолнен разъемным по плоскости его торцов 5 с внешней стороны ползуна. В теле ползуна с двзгх сторон по высоте разреза между торцами 5 М 3 выполнены пазы на всю толщину стенки ползуна параллельно уровню жидкого металла. Глубина пазов составляет не более 1 мм, а толщина стенки между пазами равна ширине паза. Пазы, выступы в теле ползуна по высоте разреза выполнены в щахматном порядке. Части полюсов И М 3, находящиеся в теле ползуна 1 в местах, непосредственно контактирующих с расплавом, выполнены переменного сечения на 1/2 толщины М и на глубину 1/4 толщины стенки ползуна. 5 з.п. ф-лы, 11 ил.

(/)

сл

о

4

О 4ib

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКИХ СРЕД КОРОТКИМИ ЭЛЕКТРОМАГНИТНЫМИ ИМПУЛЬСАМИ НИЗКОЙ ЧАСТОТЫ | 2015 |

|

RU2613504C2 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2385796C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2010 |

|

RU2439548C1 |

| Сердечник цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765977C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2019 |

|

RU2712676C1 |

| ИНДУКЦИОННЫЙ ЭЛЕКТРОМАГНИТНЫЙ КОАКСИАЛЬНЫЙ ЛАБИРИНТНЫЙ НАГРЕВАТЕЛЬ ЖИДКОСТЕЙ | 2015 |

|

RU2604963C2 |

| Магнитопровод индуктора цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765978C2 |

| Цилиндрический линейный индукционный насос | 2020 |

|

RU2766431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

Изобретение относится к электрометаллургии и электрошлаковой сварке и может быть использовано для определения положения уровня жидкого металла относительно стенок кристаллизатора или формирующего устройства /ползуна/. Цель изобретения - повышение чувствительности и надежности устройства при упрощении его конструкции. П - образный магнитопровод /М/ 3 с намагничивающей обмоткой 4 размещен непосредственно в теле ползуна 1. Плоскость пластин М 3 перпендикулярна плоскости уровня жидкого металла. Торцы 5 М3 являются частью формирующей поверхности 6 ползуна 1. Между торцами 5 М 3 в теле ползуна 1 по вертикали выполнен сквозной разрез на толщину ползуна для прохождения переменного магнитного потока к расплаву. М3 датчика выполнен разъемным по плоскости его торцов 5 с внешней стороны ползуна. В теле ползуна с двух сторон по высоте разреза между торцами 5 М 3 выполнены пазы на всю толщину стенки ползуна параллельно уровню жидкого металла. Глубина пазов составляет не более 1 мм, а толщина стенки между пазами равна ширине паза. Пазы, выступы в теле ползуна по высоте разреза выполнены в шахматном порядке. Части полюсов 8 М3, находящиеся в теле ползуна 1 в местах, непосредственно контактирующих с расплавом, выполнены переменного сечения на 1/2 толщины М и на глубину 1/4 толщины стенки ползуна. 5 з.п. ф-лы, 11 ил.

Изобретение относится к металлургии и может быть использовано при производстве металлических слитков с кристаллизацией их в охлаждаемых проходных кристаллизаторах для определения положения уровня жидкого метал- а, открытого сверху или находящегося под слоем расплавленного шлака, а также для автоматического контроля уровня сварочной ванны в зазоре между свариваемыми кромками, например при электропшаковой сварке с применением подвижного формирующего ползуна.

Цель изобретения - повышение надежности и чувствительности устройства при упрощении его конструкции.

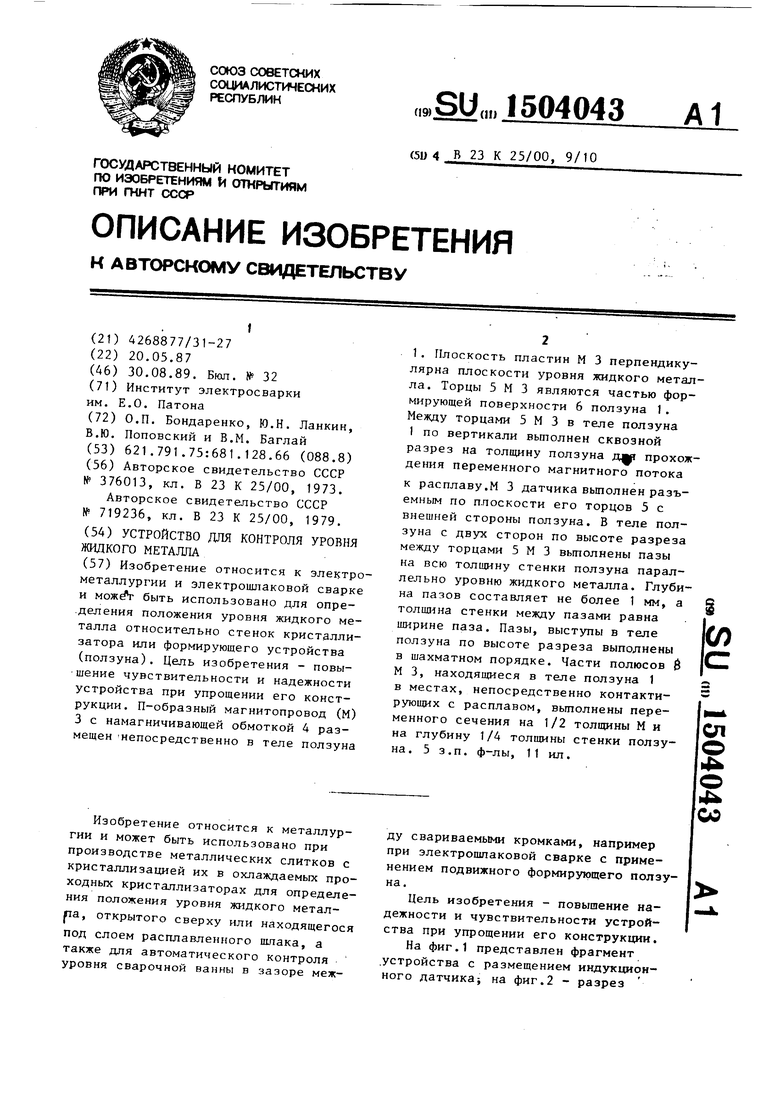

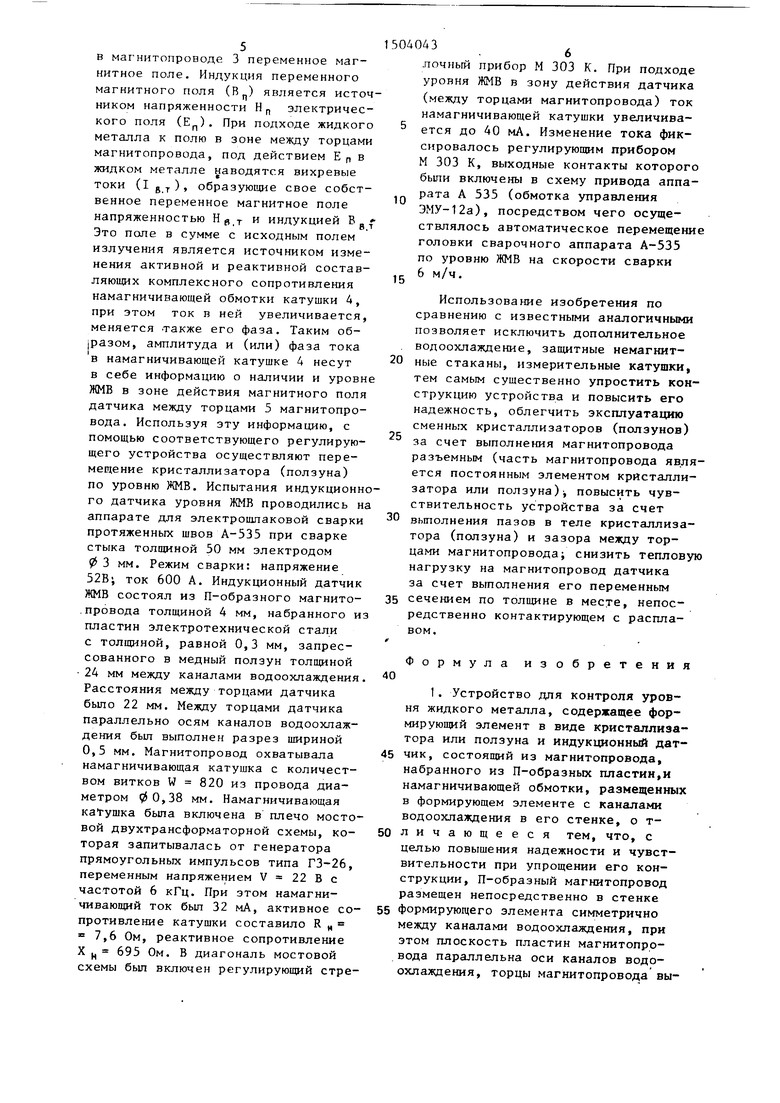

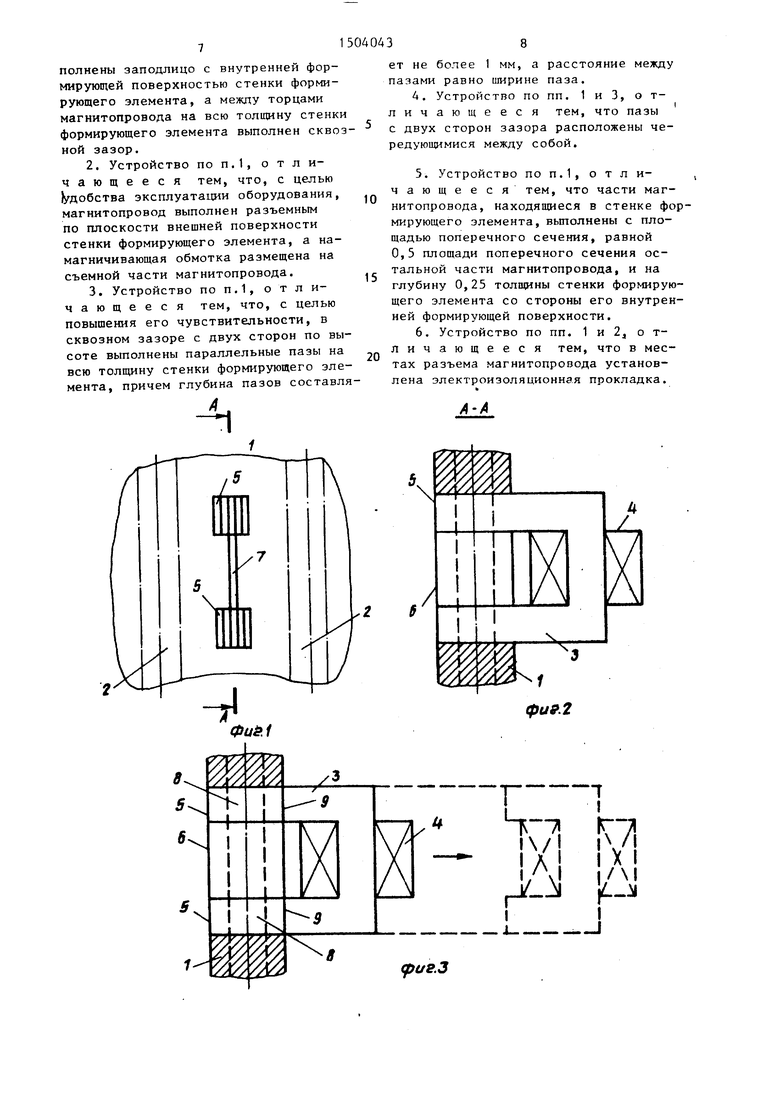

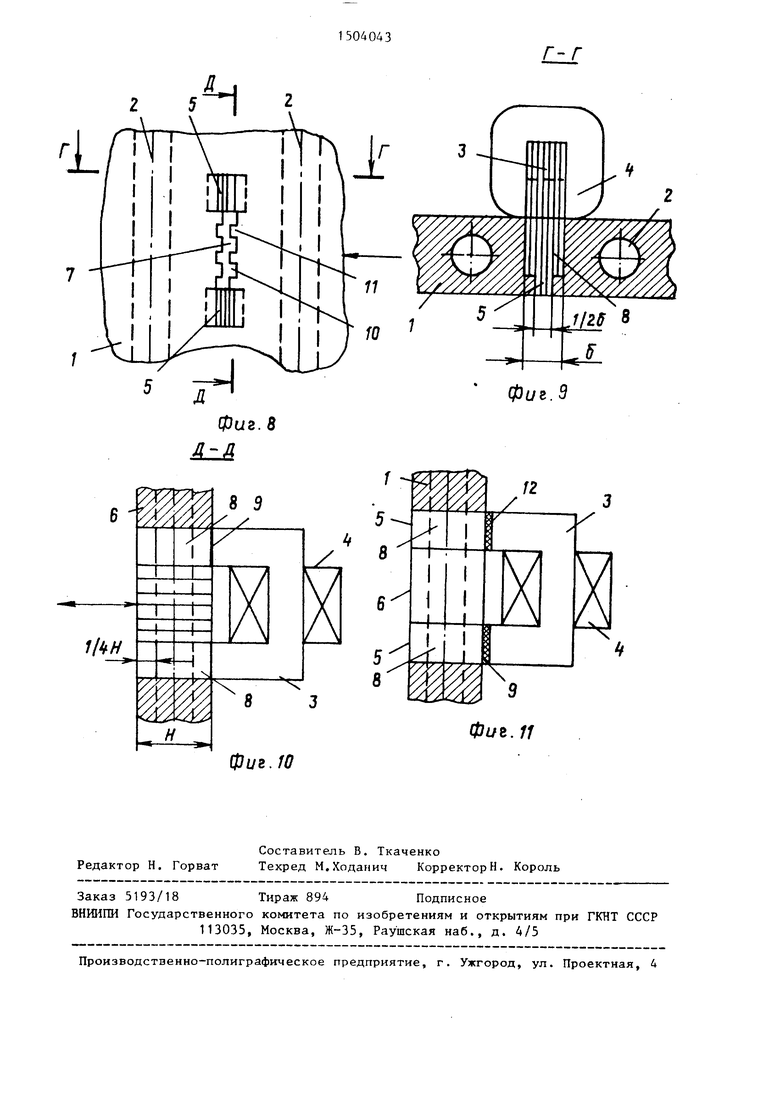

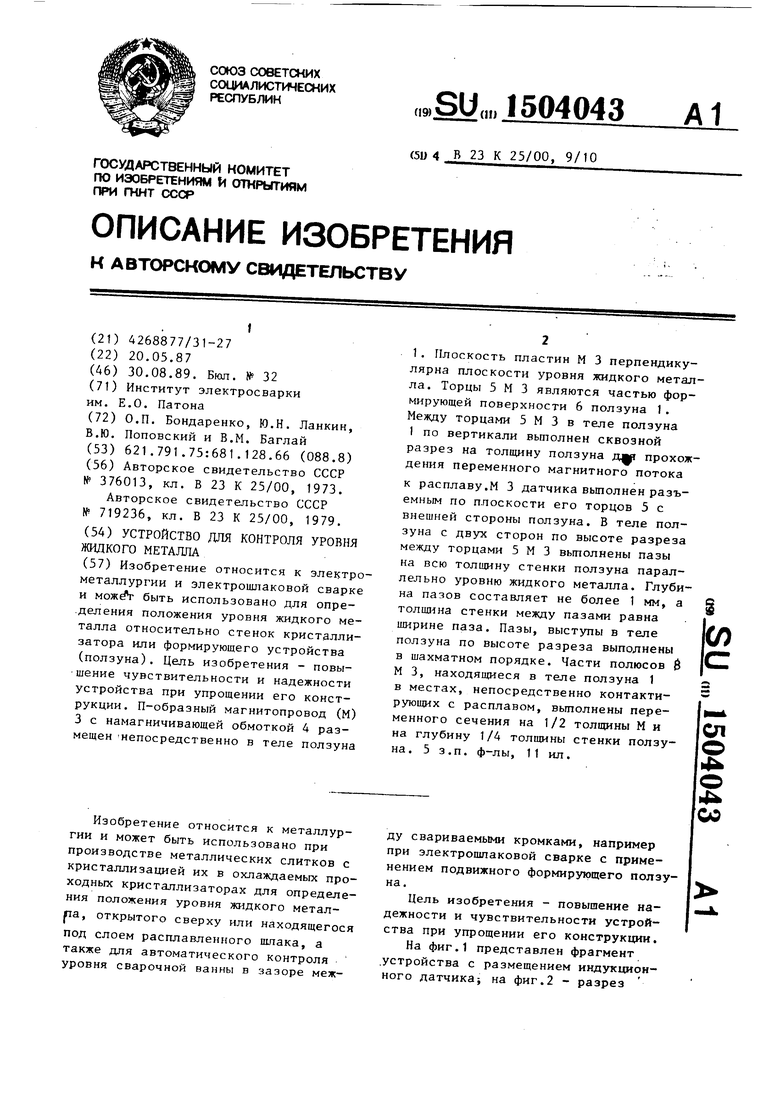

На фиг.1 представлен фрагмент устройства с размещением индукционного датчика; на фиг.2 - разрез

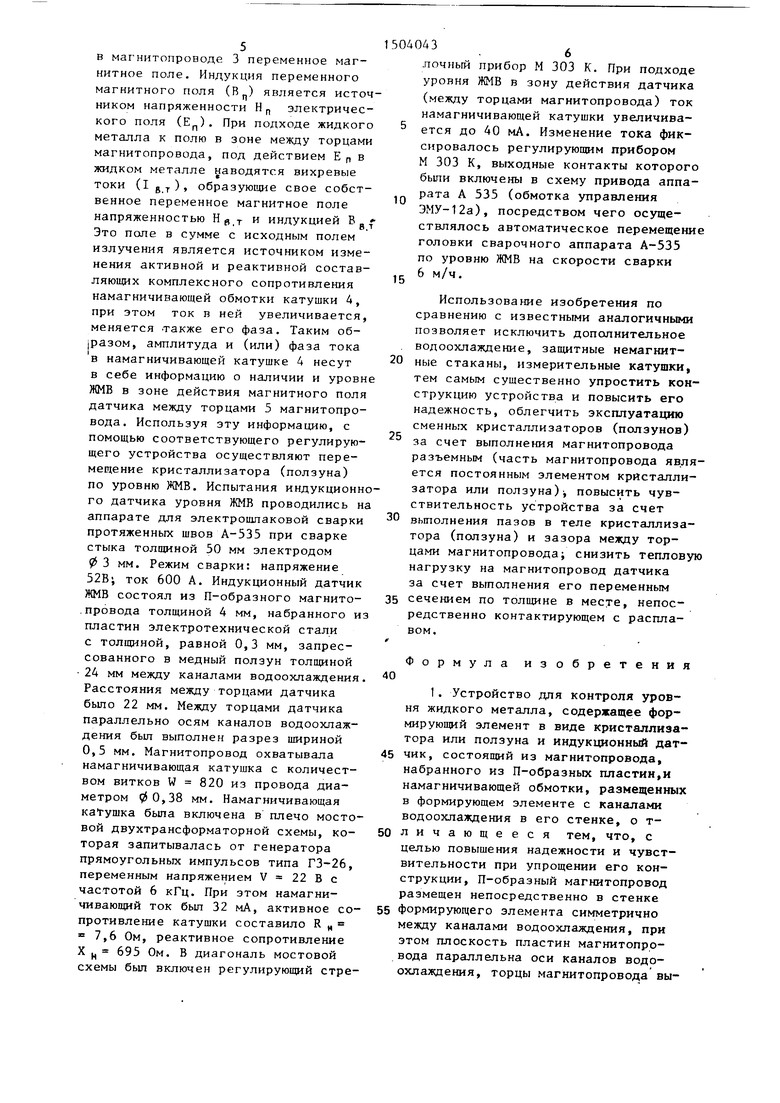

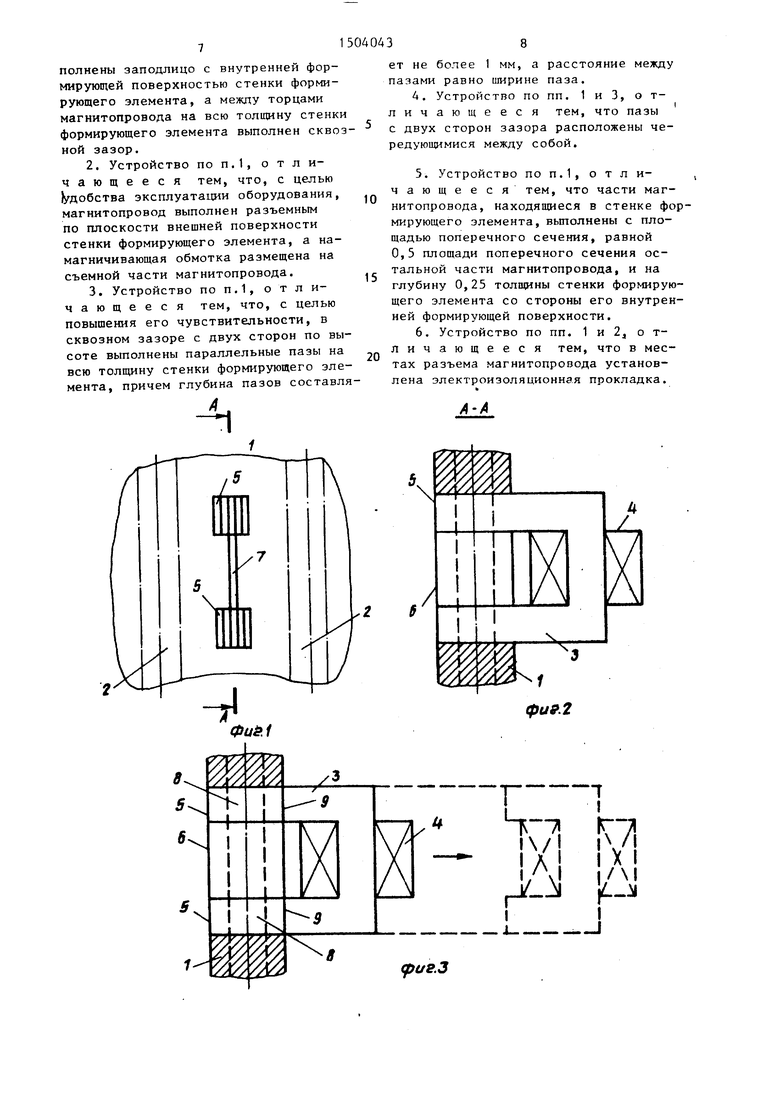

А-А на фиг.1; на фиг.З - фрагмент устройства, с разъемным магнитопрово дом датчика; на фиг.4 - то же, но с зазором в стенке формирующего элемента в виде пазов; на фиг.З - разрез Б-Б на фиг.4 на фиг.6 - фрагмент устройства с чередующимися пазами в зазоре; на фиг.7 - разрез В-В на фиг.6, на фиг.8 - фрагмент устройства с датчиком уменьшенного сечения магнитопровода на торцах;на фиг.9 - разрез Г-Г на фиг.8} на фиг.10 - разрез Д-Д на фиг.8; на фиг.11 - фрагмент устройства с прокладкой между разъемными частями магнитопровода .

Устройство состоит из формирующего элемента (кристаллизатора или ползуна) 1, в стенке которого между каналами 2 водоохлаждения симметрично их осям размещен П-образный магнитопровод 3 с намагничивающей обмоткой катушки 4, торцы 5 магнитопровода являются частью внутренней формирующей поверхности 6 кристаллизатора (потзуна) 1. Между торцами 5 магнитопровода 3 выполнен сквозной зазор 7 на всю толщину стенки кристаллизатора (ползуна) 1. Толщина (набор пластин) магнитопровода 3 составляет 4-5 мм, ширина зазора 7- 0,2-0,3 мм, что достаточно для умень щения шунтирования медью магнитного потока магнитопровода.

На фиг.З представлен фрагмент бокового сечения стенки кристаллизатора (ползуна) 1, в теле которого запрессованы части 8 магнитопровода которые являются неотъемлемой -принадлежностью сменных кристаллизаторов (ползунов). Магнитопровод 3 разъединен с частями 8 в месте 9, а катушка А с частью магнитопровода 3 является приставкой (съемной) и обслуживает весь набор кристаллизаторов (ползунов).

В кристаллизаторе (ползуне) 1 в стенке с двух сторон по высоте зазора 7 между торцами 5 магнитопровода 3 выполнены пазы 10 на всю толщину стенки кристаллизатора (ползуна) 1 параллельно уровню ЖМВ (жидкой металлической ванны), причем ширина каждого паза равна толщине выступа 11 между пазами 10. Глубина паза 10 выбирается не более 1 мм, что вызвано необходимостью уменьшит вероятность затекания жидкого метал

0

5

0

5

0

5

0

5

ла в пазы 10 и нарушения в связи с этим условий формирования качественной поверхности слитка. Выборка пазов 10 позволяет снизить потери на вихревые токи в меди за счет уменьшения объема меди, находящегося на пути значительной части магнитного потока, тем самым повысить чувствительность устройства к перемещению уровня ЖМВ.

В стенке кристаллизатора (ползуна) пазы 10 могут быть выполнены в чередующегося (шахматном) порядке. Это позволяет в два раза уменьшить эффективную ширину зазоров сечений пазов 10, одновременно находящихся на уровне ЖМВ, чем исключить вероятность затекания в них металла.

Магнитопровоя 3 может иметь переменное сечение в части 8 магнитопровода в тех местах, которые непосредственно контактируют с расплавом. При этом сечение частей В должно быть уменьшено на 1/2 толщины / магнитопровода 3 и на глубину 1/4 тол- 1ЦИНЫ стенки кристаллизатора (ползуна) 1. Это дает возможность уменьшить эффективную поверхность торцов 5 частей 8 магнитопровода, непосредственно контактирующих с расплавом, и тем самым улучпгить охлаткдение торцов 5 при передаче полного магнитного потока в расплав.

На фиг.11 представлен фрагмент рокового сечения стенки кристаллизатора (ползуна) 1 с запрессованны- ш в нем частями 8 магнитопровода 3, в котором в месте 9 разъема установлена электроизоляционная прокладка 12. Это дает возможность исключить влияние рабочего тока плавки (сварки) на магнитное состояние магнито- лровода, тем самым устра1 ть возможность появления помехи в измерительной цепи датчика устройства. Толщина электроизоляционной прокладки (слюда) не более 0,2 мм.

Принцип действия индукционного датчика основывается на явлении электромагнитной индукцт-,, при этом устройство работает следующим образом.

Под действием переменного напряжения генератора (V,), приложенного к намагничивающей (питающей) обмотке 4 датчика, в ней начинает протекать ток („), который образует

в магнитопроводе 3 переменное магнитное поле. Индукция переменного магнитного поля (В) является источником напряженности Н f, электрического поля (Ер). При подходе жидкого металла к полю в зоне между торцами магнитопровода, под действием ЕП в жидком металле наводятся вихревые токи (I gj), образующие свое собственное переменное магнитное поле напряженностью Нр т и индукцией В Это поле в сумме с исходным полем излучения является источником изменения активной и реактивной составляющих комплексного сопротивления намагничивающей обмотки катушки 4, при этом ток в ней увеличивается, меняется также его фаза. Таким об- |разом, амплитуда и (или) фаза тока в намагничивающей катушке 4 несут в себе информацию о наличии и уровн ЖМВ в зоне действия магнитного поля датчика между торцами 5 магнитопровода. Используя эту информацию, с помощью соответствующего регулирующего устройства осуществляют перемещение кристаллизатора (ползуна) по уровню ЖМВ. Испытания индукционнго датчика уровня ЖМВ проводились н аппарате для электроишаковой сварки протяженных швов А-535 при сварке стыка толщиной 50 мм электродом 0 3 мм. Режим сварки: напряжение 52В; ток 600 А. Индукционный датчик ЖМВ состоял из П-образного магнито.провода толщиной 4 мм, набранного и пластин электротехнической стали с толщиной, равной 0,3 мм, запрессованного в медный ползун толщиной

24 мм между каналами водоохлаждения Расстояния между торцами датчика было 22 мм. Между торцами датчика параллельно осям каналов водоохлаждения был выполнен разрез шириной 0,5 мм. Магнитопровод охватывала намагничивающая катушка с количеством витков W 820 из провода диаметром 00,38 мм. Намагничивающая каТушка бьша включена в плечо мостовой двухтрансформаторной схемы, которая запитывалась от генератора прямоугольньк импульсов типа ГЗ-26, переменным напряжением V 22 В с частотой 6 кГц. При этом намагничивающий ток бып 32 мА, активное сопротивление катушки составило R н °° 7,6 Ом, реактивное сопротивление X 695 Ом. В диагональ мостовой схемы бып включен регулирующий стре0

лочный прибор М 303 К. При подходе уровня ЖМВ в зону действия датчика (между торцами магнитопровода) ток намагничивающей катушки увеличива- ется до 40 мА. Изменение тока фиксировалось регулирующим прибором М 303 К, выходные контакты которого были включены в схему привода аппарата А 535 (обмотка управления ЭМУ-12а), посредством чего осуществлялось автоматическое перемещение головки сварочного аппарата А-535 по уровню ЖМВ на скорости сварки

5 / Использование изобретения по сравнению с известными аналогичными позволяет исключить дополнительное . водоохлаждение, защитные немагнит- 0 ные стаканы, измерительные катушки, тем самым существенно упростить конструкцию устройства и повысить его надежность, облегчить эксплуатацию сменных кристаллизаторов (ползунов) за счет выполнения магнитопровода разъемным (часть магнитопровода является постоянным элементом кристаллизатора или ползуна)-, повысить чувствительность устройства за счет

5

0

выполнения пазов в теле кристаллизатора (ползуна) и зазора между торцами магнитопровода; снизить тепловую нагрузку на магнитопровод датчика за счет выполнения его переменным сечением по толщине в месте, непосредственно контактирующем с расплавом.

Формула изобретения

40

формирующего элемента симметрично между каналами водоохлаждения, при этом плоскость пластин магнитопровода параллельна оси каналов водоохлаждения, торцы магнитопровода выполнены заподлицо с внутренней формирующей поверхностью стенки формирующего элемента, а между торцами магнитопровода на всю толщину стенки формирующего элемента выполнен сквозной зазор.

Фиё.

5

0

ет не более 1 мм, а расстояние между пазами равно ширине паза.

с двух сторон зазора расположены чередующимися между собой.

0,5 площади поперечного сечения остальной части магнитопровода, и на глубину 0,25 толщины стенки формирующего элемента со стороны его внутренней формирующей поверхности.

k /1-/4

дзи.б

1504043

б б

В-В

сриг.7

Фиъ. 11

Авторы

Даты

1989-08-30—Публикация

1987-05-20—Подача