Известны способы контроля сварного шва с применением импульсного ультразвукового дефектоскопа. Однако эти дефектоскопы не осуществляют автоматического контроля исправности основных узлов схемы, не контролируют наличия акустического контакта и неизменности положения ультразвукового датчика относительно шва контролируемой трубы.

Предлагаемый способ отличается от известных тем, что дефектоскоп оснаш,ают следящим электромеханическим устройством, осуш,ествляющим слежение датчика за швом контролируемой трубы при обеолечении минимально допустимого изменения расстояния (по дуге) между ультразвуковым датчиком и швом контролируемой трубы. Это обеспечивает автоматизацию контроля шва во время движения, например, труб iB потоке стана.

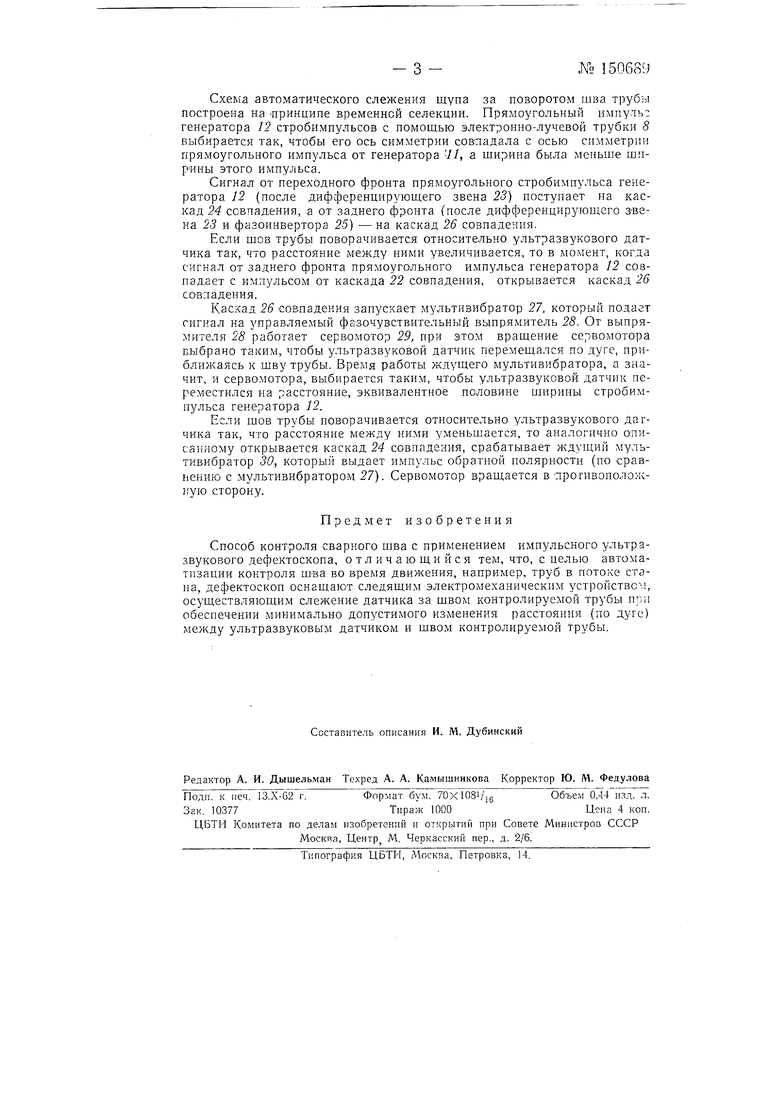

На чертеже дана блок-схема дефектоскопа, применяемого для осуществления предлагаемого способа.

Пьезоэлектрический преобразователь 1 излучает короткие импульсы продольных волн, которые через согласующую и фокусирующую насадку 2 и водяную прослойку 5 направлены на наружную поверхность трубы 4. Импульсы продольных волн При определенном угле падения возбуждают в трубе поперечные волны, распространяющиеся по стенке в виде ломаных линий.

Возбуждается пьезоэлектрический преобразователь короткими высокочастотными импульсами, вырабатываемыми тиратронным генератором 5, который запускается от синхронизатора 6. Кроме того, синхронизатор 6 запускает генератор 7 пилообразного напряжения, которое подается на горизонтальные отклоняющие пластины трубки 8, а также чправляет двумя каскадами 9 к 10 задержки импульсов. Время задерж№ 150689- 2 .ки импульсов каскада 10 больше, чем каскада 9. Каскады задержки управляют двумя генераторами // и 12 стробимпульсов прямоугольной формы.

Импульсы, отраженные от дефектов шва, усиливаются широкопол осным усилителем 13 детектируются детектором 14 и через каскад 15 совпадения подаются на пластины вертикального отклонения электролучевой трубки 8, а также на индикаторно сигнальное устройство 16. Каскад 15 совпадения открывается только на период в емени, в течение которого возможно появление эхо-сигнала от дефекта в зоне шва. Это время эквивалентно ширине контролируемой зоны шва трубы и задлется генератором // стробимпульсов. Все остальное время каскад 15 закрыт, чем достигается подавление помех, возникаюших в результате реверберации ультразвука в насадке, водяной прослойке и т. д.

Электролучевая трубка необходима лишь для предварительной настройки, а в процессе контроля не ислользуется, так как при больших скоростях Производства труб импульс от дефекта появляется на экране на очень короткое вре.мя и может быть це замечен обслуживающим персоналом.

Для регистрации дефектов служит индикаторно-сигнальное устройство 16, включающее звуковой сигнал 17, оптический индикатор /о, краскопульт и намагничивающую головку 19 для нанесения видимой и магнитной меток на трубе, используемых в дальнейшем для сорги,ЮБКИ труб.

Контроль исправности наиболее ответственных узлов дефектоскопа (/, 5, 6, 9, 11, 13, 14), наличие надежного акустического контакта между пьезоэлектрическим преобразователем / и трубой 4 и контроль правильного пололсения щупа относительно шва трубы осушествляетсч вторым индикаторно-сигнальным устройством 20.

Отражение от неизбежных в процессе сварки неодиородностей кристаллической структуры сварного шва трубы импульсы усиливаются широкололосным усилителем 13, детектируются детектором 14, а затем усиливаются усилителем низкой частоты 21 и поступают на каскад 22 совпадения. Каскад 22 совпадения открывается только на период времени, эквивалентный ширине контролируемой зоны электросварного шва трубы и запускает индикаторно-сигнальное устройство 20.

При нормальной работе дефектоскопа, правильном положении щупа и наличии надежного акустического контакта, на выходе этого устройства непрерывно горит зеленая сигнальная лампа «исправно- -.

При нарушении нормального режима работы индикаторно-сигнальное устройство 20 включает звуковой Сигнал, красную лампу «авария и автоматически переключает схему сортировки труб для сбрасывания последних в карман брака. Это же устройство может быть использовано для включения резервной установки.

По технологии процесса контроль шва сварных труб осушествляется Б линии трубоэлектросварочного стана за калибровочными клетями перед летучими ножницами. Стальная катаная лента, из которой свариваются трубы, не имеет идеальной формы. Одним из недостатков формы ленты является так называемая «сабельность, которая приводит к повороту сварного шва трубы вокруг ее оси.

Схемой дефектоскОПа предусмотрено автоматическое слежение ультразвукового датчика за положением сварного шва трубы таким образом, чтобы уход шва трубы относительно ультразвукового датчика л ту или иную сторону был значительно меньше половины эквивалентной ширины стробимпульса генератора 11Схема автоматического слежения щупа за поворотом шва трубы построена на принципе временной селекции. Прямоугольный импуль генератора 12 стробимпульсов с помощью электронно-лучевой трубки 8 выбирается так, чтобы его ось симметрии совпадала с осью симметрии прямоугольного импульса от генератора 7/, а ширина была меньше шпРины этого импульса.

Сигнал от переходного фронта прямоугольного стробимпульса генератора 2 (после дифференцирующего звена 23) поступает па каскад 24 совпадения, а от заднего фронта (после дифференцирующего з-вена 23 и фазоинвертора 25) - на каскад 26 совпадения.

Если шов трубы поворачивается относительно ультразвукового датчика так, что расстояние между ними увеличивается, то в момент, когда сигна.я от заднего фронта прямоугольного импульса генератора 12 совпадает с импульсом от каскада 22 совпадения, открывается каскад 26 совладения.

Каскад 26 совпадения запускает Мультивибратор 27, который подает сигнал на управляе.мый фйзочувствительный выпрямитель 28. От выпрямителя 28 работает сервомотор 29, при этом вращение сервомотора выбрано таким, чтобы ультразвуковой датчик перемещался по дуге, приближаясь к шву трубы. Время работы ждущего мультивибратора, а значит, и сервомотора, выбирается таким, чтобы ультразвуковой датчик переместился па расстояние, эквивалентное половине ширины стробимпульса генератора 12.

Если шов трубы поворачивается относительно ультразвукового дагчика так, что расстояние между ними уменьшается, то аналогично описанному открывается каскад 24 совпадения, срабатывает ждущий мультивибратор 30, который выдает импульс обратной полярности (по сравнению с мультивибратором 27). Сервомотор вращается в арогивоположкую сторону.

Предмет изобретения

Способ контроля сварного шва с применением импульсного ультразвукового дефектоскопа, отличающийся тем, что, с целью автоматизации контроля Шва во время движения, например, труб в потоке стапа, дефектоскоп оснащают следящим электромеханическим устройство ;, осуществляющим слежение датчика за щвом контролируемой трубы при обеспечении минимально допустимого изменения расстояния (по дуге) между ультразвуковым датчиком и швом контролируемой трубы.

- 3 -№ 150689

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Ультразвуковой дефектоскоп | 1954 |

|

SU104659A1 |

| Импульсный ультразвуковой дефектоскоп | 1956 |

|

SU106990A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1973 |

|

SU363910A1 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU602848A1 |

| Способ ультразвуковой дефектоскопии сварных швов | 1961 |

|

SU147837A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой дефектоскоп для автоматического контроля сварных швов | 1980 |

|

SU1472816A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1977 |

|

SU616584A1 |

Составитель описания И. М. Дубинский

Редактор А. И. Дышельман Техред А. А. Камышникова Корректор Ю. М. Федулова

Подп. к печ. 137х 62 лФормат бум. 70Xl08i/igОбъем 0,44 изд. л.

Зак. 10377Тираж 1000Цена 4 коп.

ЦБТИ Комитета по делам изобретений и открытий ири Совете Министров СССР

Москва, Центр М. Черкасский пер., д. 2/6.

Типография ЦБТИ, Москва, Петровка, 14.

Авторы

Даты

1962-01-01—Публикация

1961-04-26—Подача