Изобретение относится к испытаниям внутритрубных инспекционных приборов, используемых для внутритрубной диагностики нефтепроводов и нефтепродуктопроводов, в частности, к способам аттестации и поверки внутритрубных инспекционных приборов (далее ВИП).

Известен образец для ультразвукового контроля (варианты) (RU 2186383 С2, МПК G01N 29/04, приоритет от 13.04.1999), выполненный в виде тела из контролируемого материала с, по крайней мере, одной полостью, в которой размещен искусственный дефект, а остальная часть полости заварена, отличающийся тем, что искусственный дефект выполнен в виде дефектообразующего элемента, в одной из поверхностей которого выполнена выемка, и этой поверхностью дефектообразующий элемент неразъемно соединен с одной из плоскостей полости тела, при этом размеры и геометрическая форма выемки идентичны реальному дефекту, а дефектообразующий элемент выполнен из контролируемого материала, и может быть выполнен в виде накладки, двух накладок или полушайбы, а для фиксации дефектообразующего элемента на плоскости полости тела выполнено фиксирующее углубление. Изобретение относится к ультразвуковому контролю и предназначено для аттестации оборудования для ультразвукового контроля.

Известен образец для неразрушающего контроля (RU 2235987 С1, МПК G01N 3/00, G01N 29/00, приоритет с 25.03.2005), выполненный в виде тела из контролируемого материала, содержащего искусственный дефект и, по крайней мере, одну ступенчатую разделку с притуплением, которая заварена, отличающийся тем, что образец выполнен в виде трубы, искусственный дефект выполнен в ступеньке с обратной стороны разделки под сварку в виде дефектообразующей проточки, имитирующей реальный дефект, с обратной стороны сварного шва изделия, при этом ширина проточки равна сумме усадки металла после сварки и ширине имитирующего реального дефекта в изделии, а глубина и проточки, и разделки выполнена переменной по торцу образца, противоположно изменяющихся относительно притупления, которое остается постоянным. Изобретение относится к ультразвуковому контролю сварных соединений различных металлов и сплавов.

Известно устройство для нанесения искусственных дефектов на внутренней поверхности труб (SU 1004865 А1, МПК G01N 29/04, приоритет 06.08.1980), содержащее тягу, цилиндр с инструментом, расположенным в полости трубы с возможностью поворота вокруг продольной оси и продольного перемещения, штуцер и шланг для подвода рабочей жидкости. Изобретение относится к неразрушающему контролю и может быть использовано при дефектоскопии труб.

Известно устройство для нанесения искусственных дефектов (RU 34746 U1, МПК G01N 29/04, приоритет с 15.07.2002), включающее основание, направляющие, неподвижную и подвижную траверсы, боек с наклонной к направлению внедрения передней гранью клиновидной режущей кромки, эталонный образец, отличающийся тем, что эталонный образец закреплен наклонно под прямым углом к передней грани режущей кромки бойка. Полезная модель относится к средствам ультразвуковой дефектоскопии и может быть использована как для изготовления эталонов, по которым производится калибровка дефектоскопов, так и для нанесения искусственных дефектов в производственных условиях.

Известен контрольный образец для магнитной дефектоскопии (RU 2002251 С1, МПК G01N 27/85, приоритет с 21.06.1991), содержащий планки, соединенные сварным швом, и искусственный дефект в корне шва.

Известен способ контроля работоспособности несертифицированного оборудования для измерения остаточных напряжений с помощью тестовых образцов (RU 2354929 С1, МПК G01B 5/30, приоритет с 18.12.2007), в котором на несертифицированном оборудовании в соответствии с заданной шкалой глубины залегания остаточных напряжений измеряют значения остаточных напряжений для каждого тестового образца партии, изготовленного с регламентированным распределением значений остаточных напряжений, фиксируют распределение значений остаточных напряжений тестовых образцов в зависимости от глубины залегания остаточных напряжений.

Известен способ изготовления образцов для неразрушающего контроля (RU 2346268 С1, МПК G01N 29/04, приоритет с 14.05.2007), включающий выполнение соединения двух заготовок из контролируемого материала методом сварки с размещением искусственного дефекта в предварительно полученной канавке, с последующей заваркой, отличающийся тем, что дефектообразующий элемент выполнен из проволоки тугоплавкого материала, температура плавления (°C) которого превышает температуру плавления (°C) свариваемого материала не менее чем в 2 раза.

Известен способ проверки работоспособности ультразвукового дефектоскопа (RU 2262101 С1, МПК G01N 29/04, приоритет с 07.09.2004), состоящий в том, что излучение ультразвуковых колебаний акустическим блоком дефектоскопа осуществляют в контролируемое изделие, прием этих колебаний образцовым преобразователем производят с тыльной стороны контролируемого изделия, излучение вторичных ультразвуковых колебаний в изделие производят в том же направлении, что и направление приема, проверку работоспособности дефектоскопа производят без прерывания процесса контроля изделия при скоростях сканирования Vc.max, не превышающих

где Н - толщина (высота) контролируемого изделия;

α0 и  - угол ввода и половина угла раскрытия диаграммы направленности преобразователя дефектоскопа;

- угол ввода и половина угла раскрытия диаграммы направленности преобразователя дефектоскопа;

Т - период следования зондирующих импульсов дефектоскопа;

kmin - минимальное количество эхо импульсов, при котором принимается решение об обнаружении дефекта.

Известен способ и устройство контроля работоспособности ультразвукового дефектоскопа (RU 2104519 С1, МПК G01N 29/04, приоритет с 26.12.2004), состоящий в том, что акустический блок устанавливают на рабочую поверхность образца, обеспечивают акустический контакт между образцом и акустическим блоком, излучают акустическим блоком импульсные ультразвуковые колебания в образец, принимают этим же акустическим блоком ультразвуковые колебания из образца, дефектоскопом усиливают, селектируют по времени их прохода и по срабатыванию индикаторов дефектоскопа судят о его работоспособности, отличающийся тем, что перед приемом ультразвуковых колебаний акустическим блоком дефектоскопа излученные им колебания принимают образцовым пьезопреобразователем с тыльной стороны образца, индицируют факт этого приема образцовым индикатором и через заданное время этим же пьезопреобразователем периодически излучают ультразвуковые колебания в образец с амплитудой, большей порогового уровня дефектоскопа, заданное время задержки выбирают с учетом рабочего временного диапазона дефектоскопа, а о работоспособности дефектоскопа судят совместно по индикаторам дефектоскопа и образцовому индикатор. А также устройство содержит образец из звукопроводного материала с рабочей и тыльной поверхностями, при этом оно снабжено образцовым пьезопреобразователем для периодического приема и излучения ультразвуковых колебаний, установленным на тыльной поверхности образца, и электрическим трактом, выполненным из ждущего мультивибратора, образцового индикатора и последовательно соединенных с образцовым пьезопреобразователем двухпозиционного коммутатора, усилителя, нормализатора импульсов, регулируемой линии задержки, коммутатора дефектов, коммутатора метода контроля и генератора импульсов с регулятором амплитуды, выход нормализатора в котором соединен с образцовым индикатором и входом ждущего мультивибратора, подключенного выходом к управляющему входу двухпозиционного коммутатора.

Известен образец для контроля двухлучевых пьезоэлектрических преобразователей (RU 114373 U1, МПК G01N 29/30, приоритет с 01.09.2011), выполненный в виде объемного тела, имеющего измерительную плоскость с метками для установки пьезоэлектрического преобразователя и отверстия, расположенные так, чтобы зеркально отражать ультразвуковые лучи пьезоэлектрического преобразователя, установленного на отметках, отличающийся наличием на измерительной плоскости установочного места для неподвижного размещения пьезоэлектрического преобразователя с возможностью его вращения вокруг оси симметрии и двух отверстий, направленных навстречу требуемым осям ультразвуковых лучей пьезоэлектрического преобразователя, являющихся глухими, торцы отверстий имеют разное расстояние до пьезоэлектрического преобразователя.

Известна контрольная плеть для проверки работоспособности дефектоскопов (RU 159890 U1, МПК B61K 9/10, приоритет с 15.07.2015), включающая отрезок рельса, выполненный с возможностью установки на нем средства неразрушающего контроля на основе дефектоскопа и выполненными в нем искусственными дефектами, образованными отражателями с возможностью идентичности их отражающих свойств отражающим свойствам естественных дефектов, при этом отражатели выполнены в виде моделей естественных дефектов, включающих модели дефектов в сварных стыках, модели дефектов продольных трещин в рельсах, модели дефектов поперечных трещин в рельсах и модели дефектов взаимосвязанных продольных и поперечных трещин в рельсах, отличающаяся тем, что она имеет дополнительные модели естественных дефектов, включающих модели дефектов вертикальных расслоений головки рельса, модели дефектов горизонтальных расслоений головки рельса, модели дефектов коррозии и коррозионно-усталостной трещины подошвы рельса, модели дефектов закалочных трещин в закаленном слое металла головки рельса и модели дефектов выколов в подошве рельса.

Известен испытательный рельсовый участок для проверки работоспособности дефектоскопов (RU 131133 U1, МПК B61K 9/10, приоритет с 05.07.2013), суть которого в том, что искусственные дефекты образованы отражателями с обеспечением возможности идентичности их отражающих свойств отражающим свойствам естественных дефектов, при этом отражатели выполнены в виде моделей естественных дефектов, включающих модели дефектов в сварных стыках, модели дефектов продольных трещин в рельсах, модели дефектов поперечных трещин в рельсах и модели дефектов взаимосвязанных продольных и поперечных трещин в рельсах.

Известен тест-образец для неразрушающего контроля (RU 2243548 С1, МПК G01N 29/04, приоритет с 25.02.2003), состоящий в том, что тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, при этом тест-образец содержит одну или более группу из трех групп дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров критических для изделия в режиме эксплуатации дефектов; дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов, до размеров дефектов, допустимых при эксплуатации; дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении (допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении), при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической.

Известен способ изготовления образца с трещиной (RU 2009462 С1, МПК G01N 3/00, приоритет с 05.06.1990), которым на грани призматического образца наносят надрез, нагружают образец до образования и прорастания трещины из вершины надреза в глубь образца, а затем удаляют материал в зоне прорастания трещины, отличающийся тем, что, с целью изготовления образца с трещиной постоянной длины, используют призматический образец с продольными прямоугольными выступами на противолежащих гранях, перпендикулярных линии надреза, нагружение образца осуществляют циклически до прорастания трещины на всю толщину выступов, а затем выступы удаляют.

Известен тест-образец для ультразвукового контроля (RU 2324172 С1, МПК G01N 29/04, приоритет с 17.05.2006), выполненный в форме призмы или в форме изделия или его части или в произвольной форме из оптически прозрачного материала, содержащий один дефект или набор дефектов, расположенных заданным и/или случайным образом и внесенных с использованием лазерной технологии для объемной внутренней обработки прозрачных сред, в качестве эталона для настройки и оценки систем контроля, при моделировании дефектов типа несплошностей и неоднородностей и структурных шумов конструкционных материалов, оценки технических параметров оборудования и уровня квалификации персонала для ее проведения, определения вероятностных характеристик обнаружения дефектов ультразвуковой системой.

Недостатком вышеуказанных технических решений является невозможность их использования на испытательном трубопроводном полигоне для проверки работоспособности внутритрубных инспекционных приборов (ВИП).

Технический результат настоящего изобретения - создание способа изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне, таких как: ультразвуковые, магнитные, магнито-ультразвуковые инспекционные приборы, используемые для внутритрубного неразрушающего контроля трубопровода, а также инспекционные приборы, применяемые для профилеметрии, толщинометрии и определения пространственного положения трубопровода.

Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне состоит в том, что используют катушки трубных секций с естественными дефектами с действующих трубопроводов и катушки трубных секций с нанесенными на них искусственными дефектами, при этом катушку трубной секции с естественными дефектами с действующего трубопровода вырезают таким образом, чтобы расстояние в продольном направлении от краев дефекта до краев катушки, составляло некоторое заданное расстояние, а отклонение реза торца катушки от перпендикуляра было не более заданного размера, наружную поверхность катушки полностью очищают от всех видов изоляции, такой, например, как пленочной или битумной, и подготавливают к проведению дефектоскопического контроля; внутреннюю поверхность катушки очищают от нефти, нефтепродуктов и асфальтосмолопарафиновых отложений, а место расположения каждого дефекта, имеющегося на вырезанной катушке, обводят несмываемой краской замкнутой линией на наружной поверхности катушки, соответствующей контуру дефекта, далее на наружной поверхности катушки наносят маркировку несмываемой краской «ПОЛИГОН» (для указания того, что катушка предназначена для использования на испытательном трубопроводном полигоне), нулевое положение в трубопроводе («0°»), направление потока жидкости, название трубопровода; название участка трубопровода, номер дефекта, при этом маркировку номера дефекта выполняют в непосредственной близости от отмеченного контура дефекта, при этом естественные и искусственные дефекты классифицируют по следующим типам:

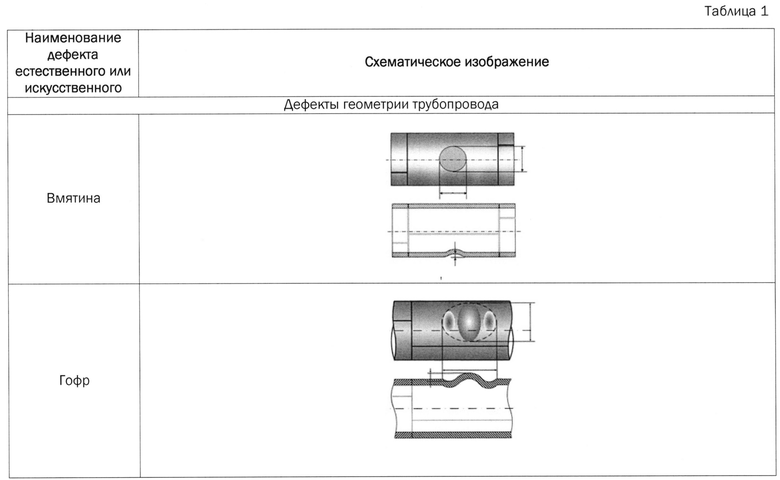

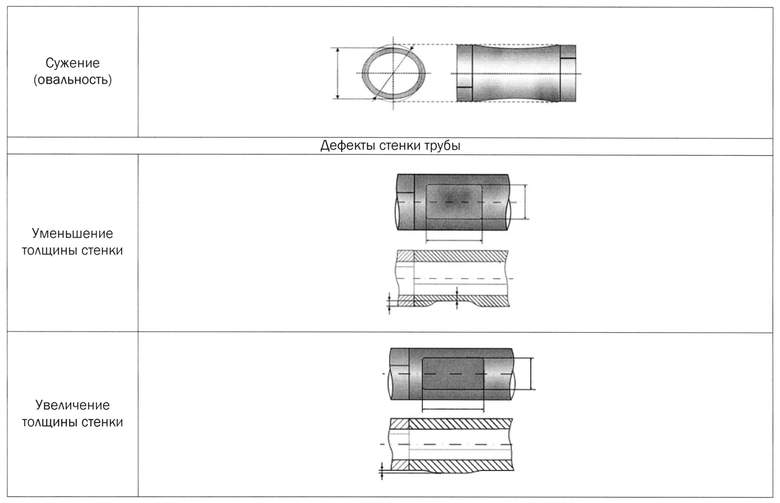

1. Дефекты геометрии трубы - дефекты, связанные с изменением формы трубопровода:

- вмятина,

- гофр,

- сужение (овальность);

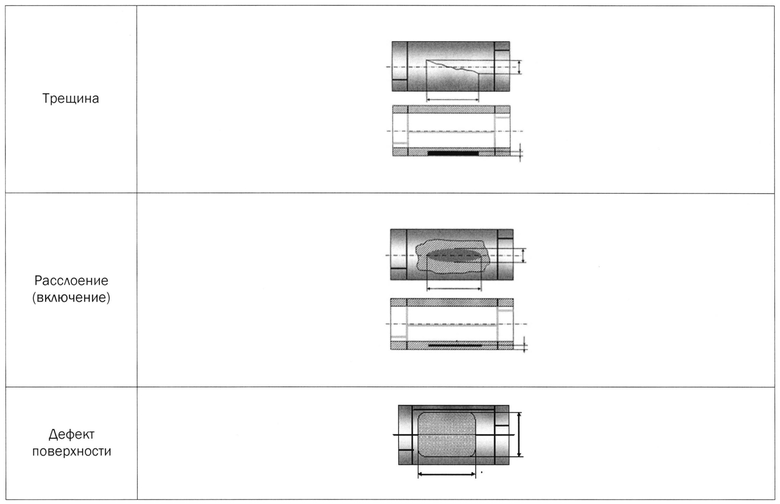

2. Дефекты стенки трубы - дефекты основного металла трубопровода:

- потеря металла,

- уменьшение толщины стенки,

- увеличение толщины стенки,

- трещина,

- расслоение,

- включение,

- дефект поверхности;

- механическое повреждение поверхности стенки трубопровода - риска и задир;

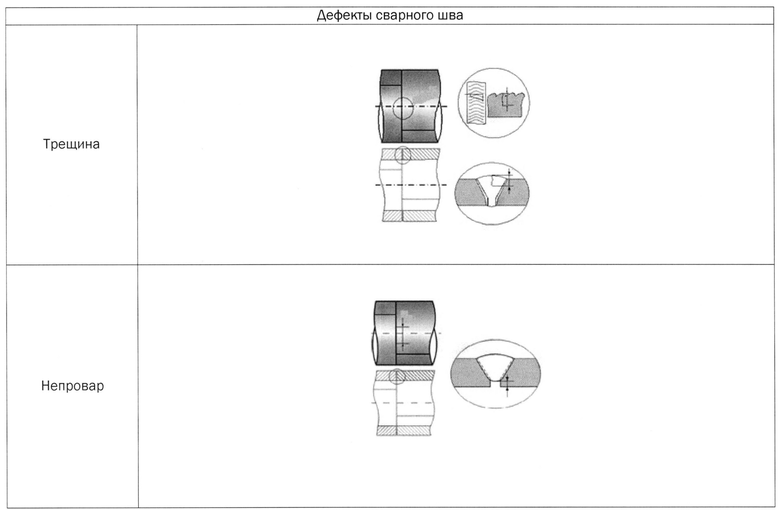

3. Дефекты сварного шва - это дефекты в самом сварном шве или в околошовной зоне:

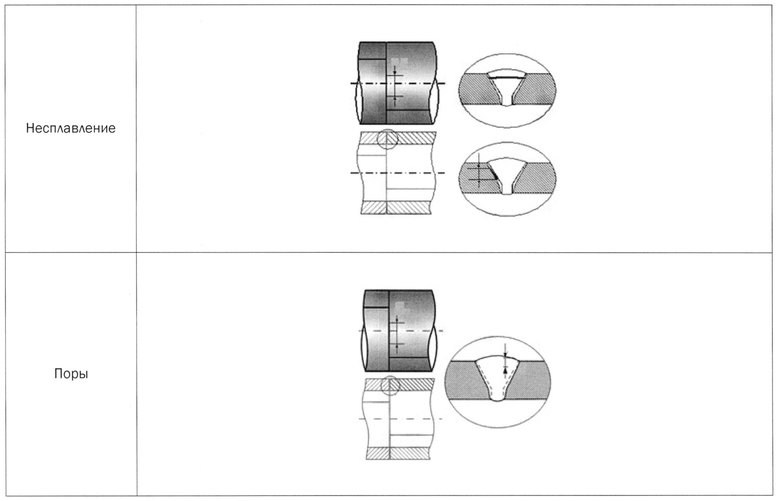

- несплошность плоскостного типа поперечного, продольного, спирального сварного шва - трещина, непровар, несплавление;

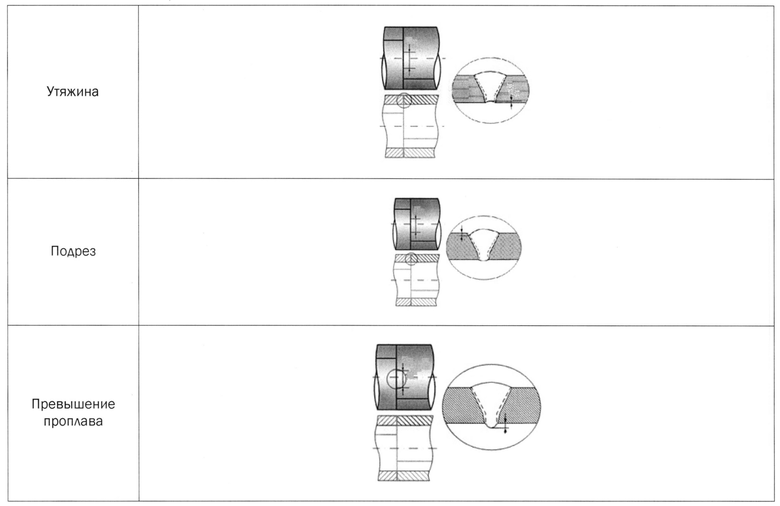

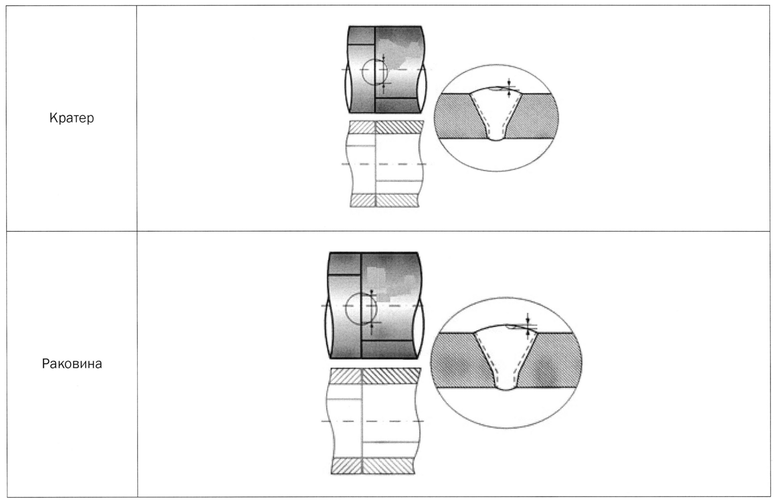

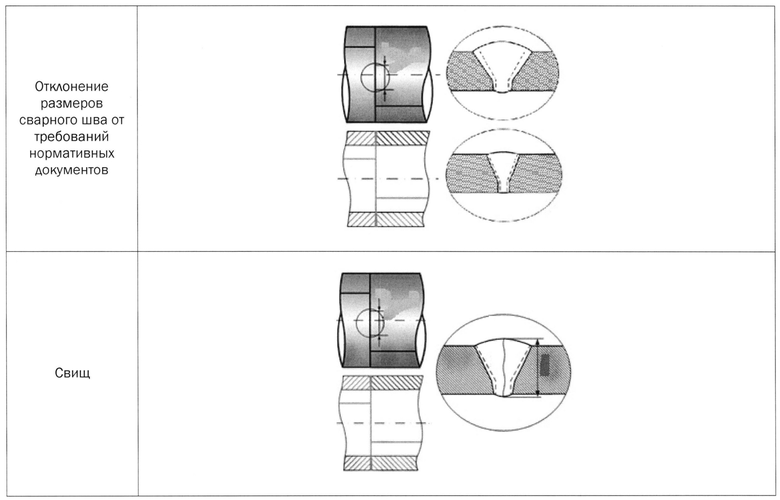

- аномалия поперечного, продольного, спирального сварного шва - поры, шлаковые включения, утяжина, подрез, превышение проплава, наплыв, чешуйчатость, шлаковые включения, отклонение размеров сварного шва от требований нормативных документов, свищ в сварном шве;

- смещение поперечного, продольного, спирального сварного шва смещение кромок - несовпадение уровней расположения внутренних и наружных поверхностей стенок сваренных (свариваемых) труб (для поперечного сварного шва) или листов (для спиральных и продольных швов) в стыковых сварных соединениях;

- косой стык - сварное стыковое соединение трубы с трубой (с катушкой, с соединительной деталью), в котором продольные оси труб расположены под углом друг к другу;

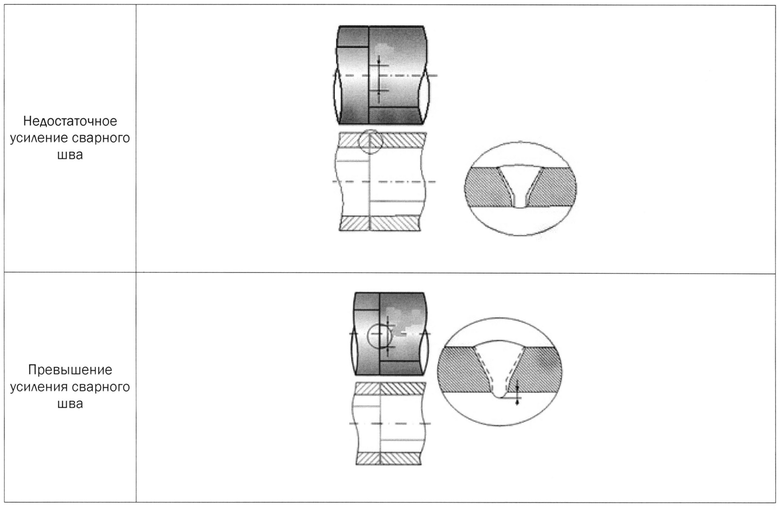

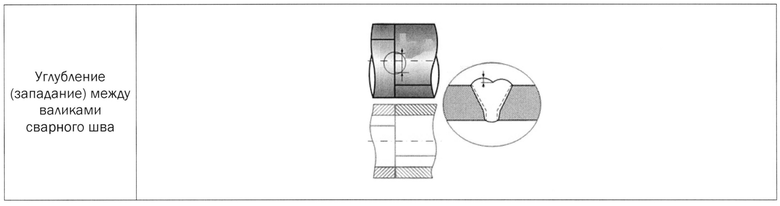

- отклонение размеров сварного шва от требований нормативной документации, углубление (западание) между валиками сварного шва, превышение усиления сварного шва, недостаточное усиление сварного шва, плохое возобновление сварного шва;

4. Другие дефекты и особенности трубопровода:

- посторонний предмет,

- отложение,

- металлический предмет,

- аномалия трубного материала,

- недопустимый конструктивный элемент;

при этом все дефекты имеют определенную геометрию и размеры, а искусственные дефекты изготавливают по заданным размерам с заданной точностью;

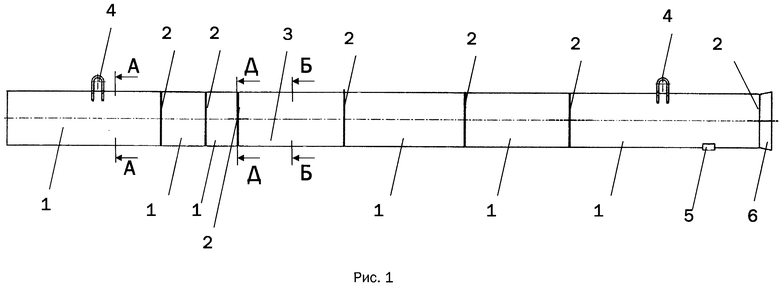

сборка стенда сухой протяжки заключается в том, что катушки трубных секций сваривают между собой, для транспортировки стенда приваривают проушины, а для устойчивого состояния с противоположной от проушин стороны приваривают упоры в виде уголков.

Изготовленный вышеуказанным способом стенд для сухой протяжки, является элементом испытательного трубопроводного полигона, который применяют при испытаниях и проверке работоспособности ВИП в части определения дефектов, типы которых указаны в таблице 1. При этом элементы стенда для сухой протяжки, если необходимо, после резки по заданным размерам используют повторно.

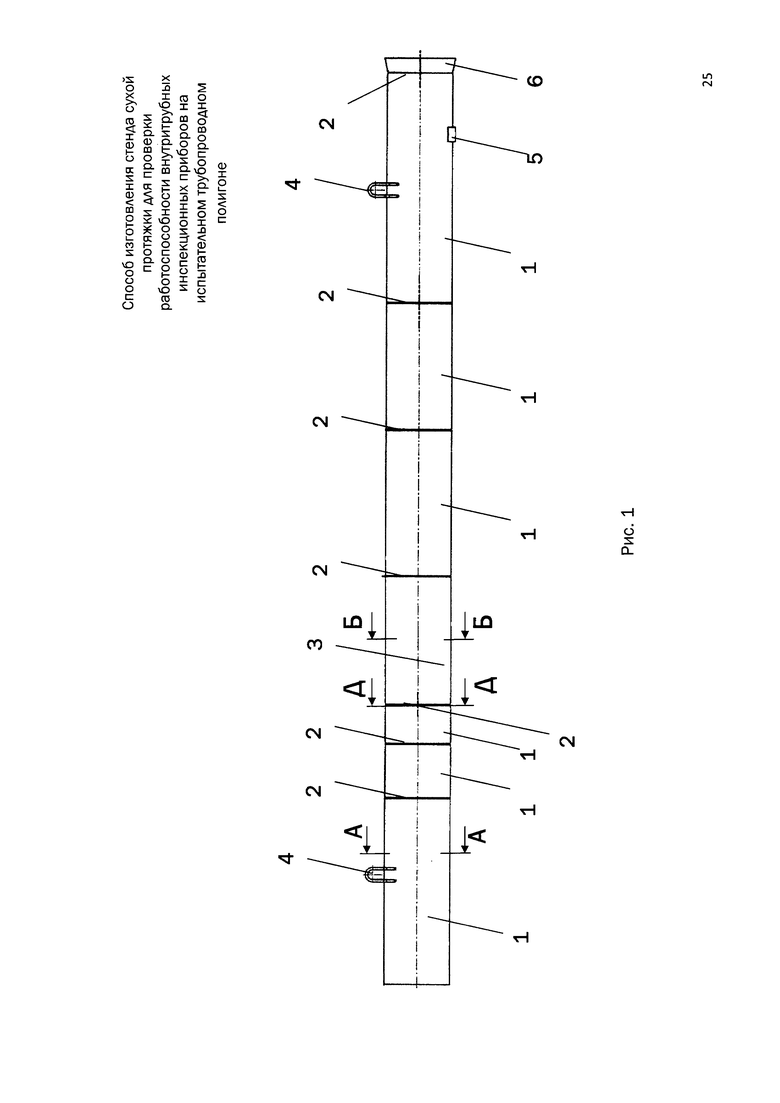

На фиг. 1 изображен стенд сухой протяжки.

На фиг. 1 приняты следующие обозначения:

1. Катушка трубной секции;

2. Сварной шов кольцевой;

3. Трубная секция;

4. Проушина;

5. Упор;

6. Конус.

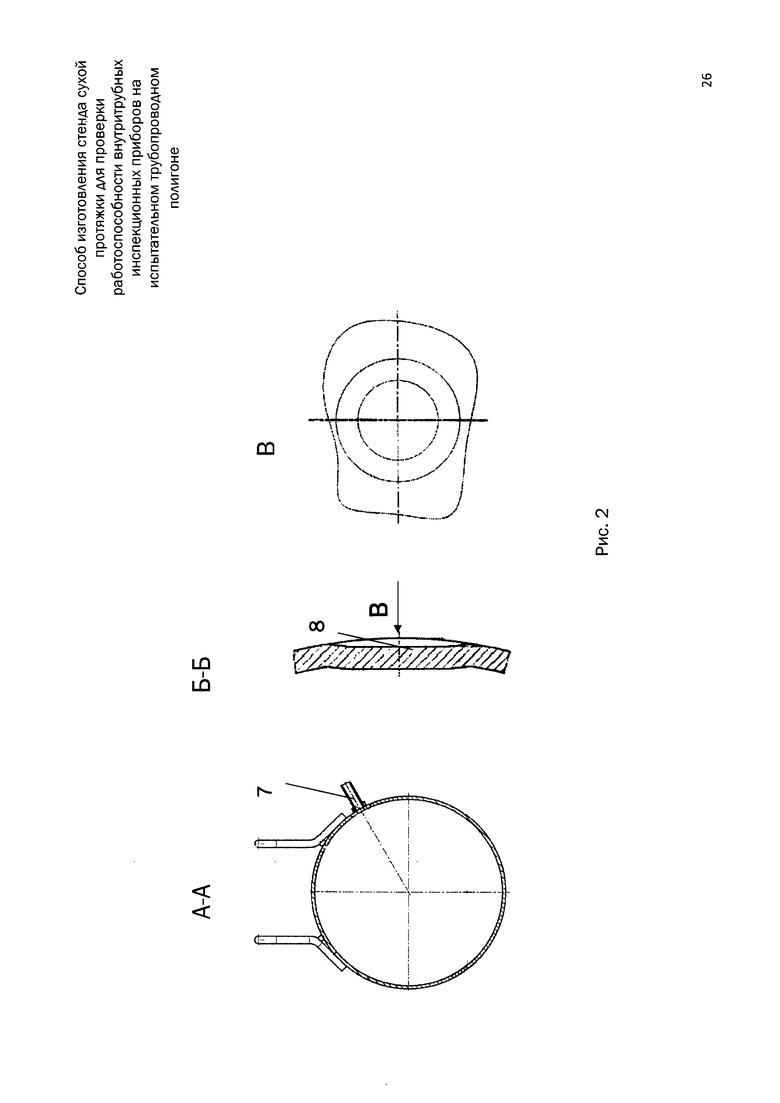

На фиг. 2 изображены элементы стенда сухой протяжки.

На фиг. 2 приняты следующие обозначения:

7. Искусственный дефект типа «патрубок с накладкой»;

8. Искусственный дефект типа «вмятина»;

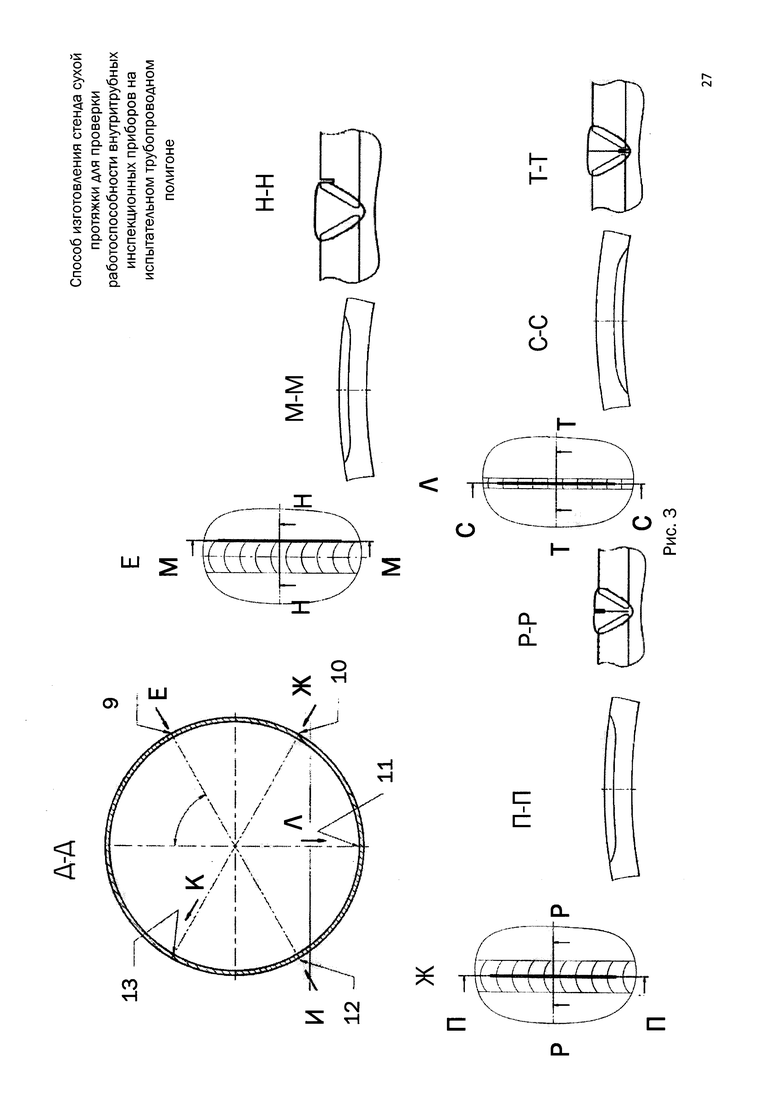

На фиг. 3 изображены элементы стенда сухой протяжки.

На фиг. 3 приняты следующие обозначения:

9. Искусственный дефект типа «Аномалия поперечного сварного шва типа «подрез»;

10. Искусственный дефект типа «Трещина на шве»;

11. Искусственный дефект типа «Аномалия поперечного шва «непровар корня»;

12. Искусственный дефект типа «Аномалия поперечного сварного шва (отверстия заданного диаметра)»;

13. Искусственный дефект типа «Превышение проплава».

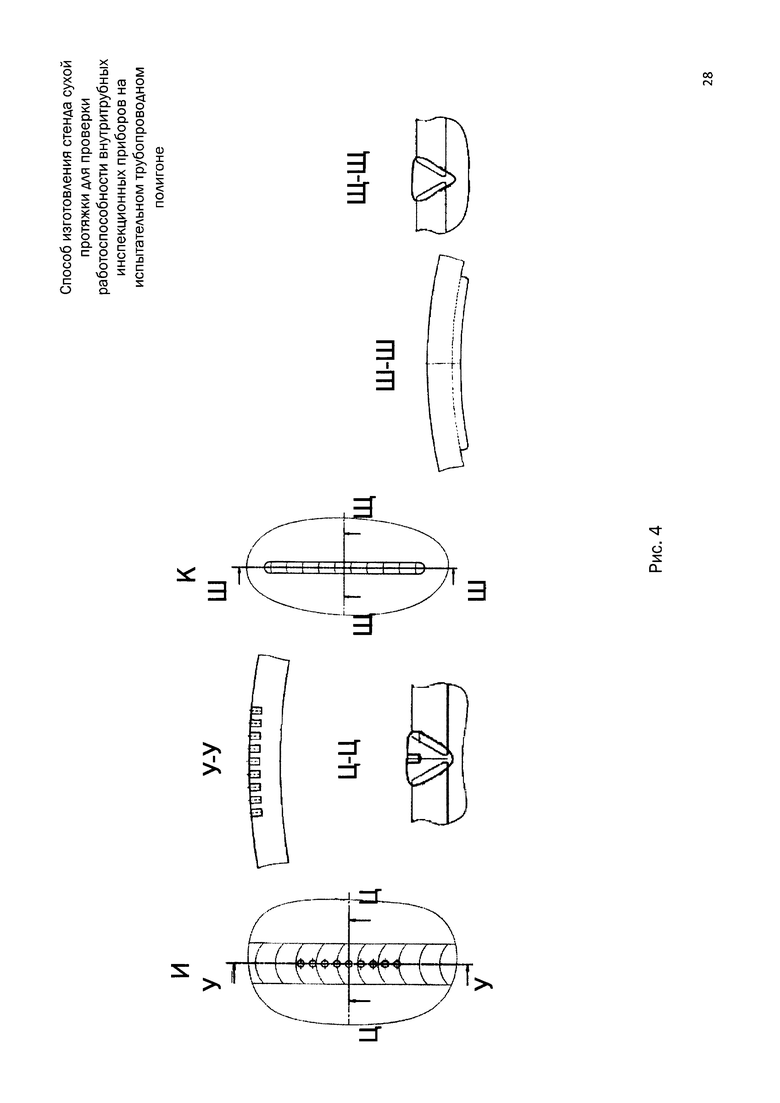

На фиг. 4 изображены элементы стенда сухой протяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ВНУТРИТРУБНЫХ ИНСПЕКЦИОННЫХ ПРИБОРОВ | 2015 |

|

RU2596243C1 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

| Стенд для испытаний, поверки и калибровки внутритрубных инспекционных приборов | 2019 |

|

RU2721162C1 |

| Способ определения сигнала от стенки трубы по данным ВИП CD статистики энергетических линий | 2018 |

|

RU2690975C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| Способ проведения внутритрубной диагностики в подвижной жидкостной пробке | 2017 |

|

RU2650621C1 |

| Способ поверки ультразвукового дефектоскопа и приспособление для его реализации | 2018 |

|

RU2680676C1 |

| Способ определения толщины стенки трубопровода в зоне дефекта типа "потеря металла" на основе статистической стабилизации параметров сигнала по данным ультразвуковой секции WM | 2018 |

|

RU2687846C1 |

| СПОСОБ ОЦЕНКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕФЕКТОВ СТЕНКИ ТРУБНОЙ СЕКЦИИ И СВАРНЫХ ШВОВ ПО ДАННЫМ МАГНИТНОГО ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА С ПОМОЩЬЮ УНИВЕРСАЛЬНОЙ НЕЙРОСЕТЕВОЙ МОДЕЛИ, ПОДХОДЯЩЕЙ ДЛЯ ДЕФЕКТОСКОПОВ С РАЗЛИЧНЫМИ ДИАМЕТРАМИ И МАГНИТНЫМИ СИСТЕМАМИ | 2015 |

|

RU2591584C1 |

Использование: для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне. Сущность изобретения заключается в том, что используют катушки трубных секций с естественными дефектами с действующих трубопроводов и катушки трубных секций с нанесенными на них искусственными дефектами. Технический результат: обеспечение возможности реализации способа изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне, таких как: ультразвуковые, магнитные, магнито-ультразвуковые инспекционные приборы, используемые для внутритрубного неразрушающего контроля трубопровода, а также инспекционные приборы, применяемые для профилеметрии, толщинометрии и определения пространственного положения трубопровода. 4 ил.

Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне состоит в том, что используют катушки трубных секций с естественными дефектами с действующих трубопроводов и катушки трубных секций с нанесенными на них искусственными дефектами, при этом катушку трубной секции с естественными дефектами с действующего трубопровода вырезают таким образом, чтобы расстояние в продольном направлении от краев дефекта до краев катушки составляло некоторое заданное расстояние, а отклонение реза торца катушки от перпендикуляра было не более заданного размера, наружную поверхность катушки полностью очищают от всех видов изоляции, такой, например, как пленочной или битумной, и подготавливают к проведению дефектоскопического контроля; внутреннюю поверхность катушки очищают от нефти, нефтепродуктов и асфальтосмолопарафиновых отложений, а место расположения каждого дефекта, имеющегося на вырезанной катушке, обводят несмываемой краской замкнутой линией на наружной поверхности катушки, соответствующей контуру дефекта, далее на наружной поверхности катушки наносят маркировку несмываемой краской «ПОЛИГОН» (для указания того, что катушка предназначена для использования на испытательном трубопроводном полигоне), нулевое положение в трубопроводе («0°»), направление потока жидкости, название трубопровода; название участка трубопровода, номер дефекта, при этом маркировку номера дефекта выполняют в непосредственной близости от отмеченного контура дефекта, при этом естественные и искусственные дефекты классифицируют по следующим типам:

- дефекты геометрии трубы - дефекты, связанные с изменением формы трубопровода: вмятина, гофр, сужение (овальность);

- дефекты стенки трубы - дефекты основного металла трубопровода: потеря металла, уменьшение толщины стенки, увеличение толщины стенки, трещина, расслоение, включение, дефект поверхности;

- механическое повреждение поверхности стенки трубопровода: риска и задир;

- дефекты сварного шва - это дефекты в самом сварном шве или в околошовной зоне: несплошность плоскостного типа поперечного, продольного, спирального сварного шва - трещина, непровар, несплавление; аномалия поперечного, продольного, спирального сварного шва - поры, шлаковые включения, утяжина, подрез, превышение проплава, наплыв, чешуйчатость, шлаковые включения, отклонение размеров сварного шва от требований нормативных документов, свищ в сварном шве; смещение поперечного, продольного, спирального сварного шва, смещение кромок - несовпадение уровней расположения внутренних и наружных поверхностей стенок сваренных (свариваемых) труб (для поперечного сварного шва) или листов (для спиральных и продольных швов) в стыковых сварных соединениях; косой стык - сварное стыковое соединение трубы с трубой (с катушкой, с соединительной деталью), в котором продольные оси труб расположены под углом друг к другу; отклонение размеров сварного шва от требований нормативной документации, углубление (западание) между валиками сварного шва, превышение усиления сварного шва, недостаточное усиление сварного шва, плохое возобновление сварного шва;

- другие дефекты и особенности трубопровода: посторонний предмет, отложение, металлический предмет, аномалия трубного материала, недопустимый конструктивный элемент;

при этом все дефекты имеют определенную геометрию и размеры, а искусственные дефекты изготавливают по заданным размерам;

сборка стенда сухой протяжки заключается в том, что катушки трубных секций сваривают между собой, для транспортировки стенда приваривают проушины, а для устойчивого состояния с противоположной от проушин стороны приваривают упоры в виде уголков.

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ НАСТРОЙКИ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА И УСТРОЙСТВО НАСТРОЙКИ | 2006 |

|

RU2325635C1 |

| US 20070113622A1, 24.05.2007 | |||

| US 20030058991A1, 27.03.2003. | |||

Авторы

Даты

2018-05-07—Публикация

2017-05-22—Подача