Изобретение относится к нефтяной и газовой промьшшенности, а именно к области разработки нефтяных и газовых месторождений, и может быть использовано в системах сбора и подготовки нефти, газа и воды для разгази- рования и разделения многофазных потоков, а также в тех отраслях промышленности, где осуществляют процессы сепарации газа от жидкости.

Целью изобретения является повышение эффективности процесса сепарации газонафткных смесей за счет ударно- вибрациониьо: воздействий.

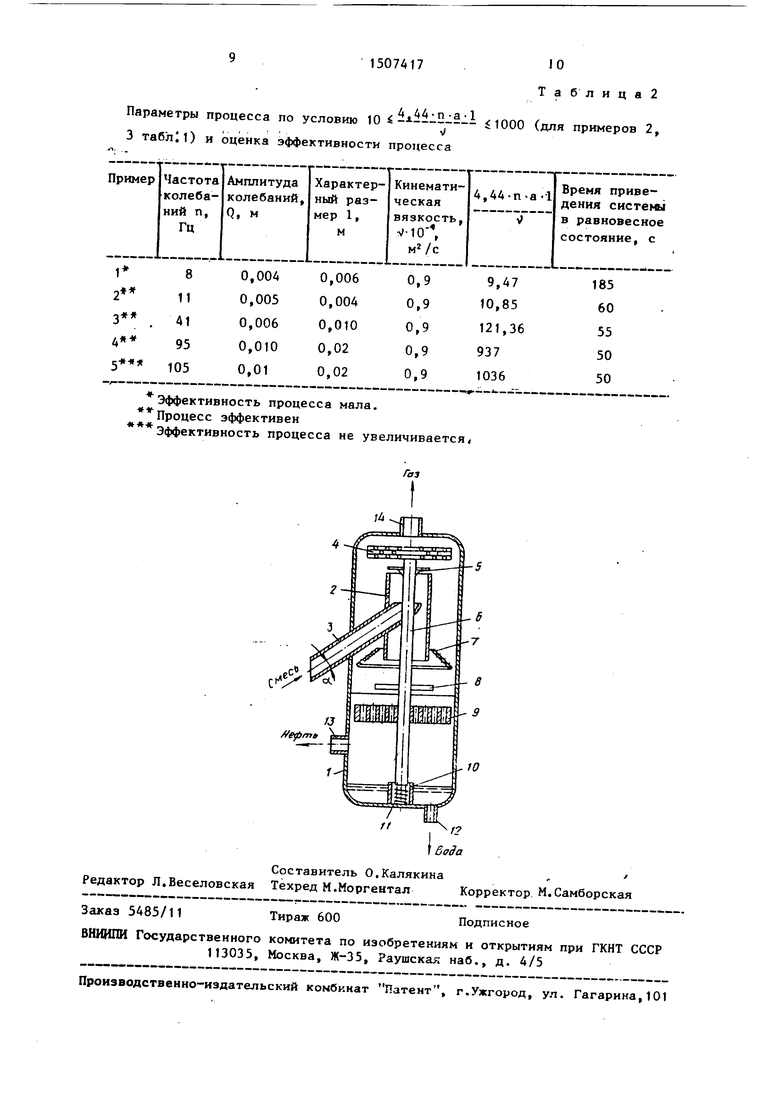

На чертеже представлено устройство для осуществления способа.

Сущность способа состоит в следующем.

Газожидкостную смесь вво.цят в аппарат, после чего ее подвергают виброобработке с помощью энергии потока. При этом на вводе в аппарат режим Учения газожидкостного потока выбирают из условия ./

где

.2-.fsin(., Л - коэффициен гидравлического сопротивления;

ел

О

4;

3150741

е - основание натурального лога-

рифма; f, - объемная концентрация жид.ко-

сти;5

fij - объемная концентрация гаяа; v - скорость смеси; g - ускорение свободного падения; D - диаметр трубопровода; о( - угол наклона трубопровода )о

к горизонту;

ударно-вибрационную обработку всего ъема сепарируемой продукции осущевляют при условии

15

10 --1

4,44-п .а1

,

20

25

30

де в.- амплитуда вибрации;

п - частота вибрации; 1 характерный ргязмер в зоне контактирования обрабатываемой среды с виброэлементом;

) - кинематическая вязкость обрабатываемой среды. Устройство для peaлизa J и способа остоит из корпуса 1, вертикгльного илиндрического распределителя 2, который введен подводящий патрубок 3, расположенный под углом 1 оризонту, к.-эплеуловителя 4, от- 5очника 5, прикреплс нньгх к п току 6, к кг)торсму крелятся также дополнительные риброплементы в пенога- CH;j;jro счта 7, ударииш боек G и ниб- роэл .лменты в виде сита 9, зьшолнеино- го из набора цилиндрических насадков,35 Шток установлен в направляклцем подпятнике 10 п подпружинен пружиной 1, В корпусе имеются также naTpy6KV 12 для дреяажа воды, 13 для выхода отсе-- перированкой нефти ч 14 для выхода 40 газа. Торец подяодящего патрубка 3 срезан в горизонтальной плоскости, а расстояние между торцами распределителя 2, отбойником 5 I. бойком 8 превьшает максимальную амплитуду ко- 4S лебаний штока.

Устройство работает следую1-1 1м образом.

Газоводонефтяная смесь по подводящему патрубку 3, расположенному под 50 углом 0 60-90° к горизонту, поступает в распределите ;ь 2, Угол о( выбран из условия образования пробкового ре- жима течения. В распределителе 2 газовые и жидкостные пробки устрем- 55 ляются попеременно на отбойник 5, установленный по отношению к распределителю 2 с зазором, обеспечипгткщим свободный выход газовой пробки и не

о

5

0

5

0

5 0 S

0 5

достаточным для безударно го выхода жидкостной пробки. Поэтому газовые пробки устремляются вверх на капле- уловитель 4, а жидкостные пробки ударяют по отбойнику 5 и перемещают , его, а вместе с ним и всю систему отбойник - боек - шток - сита вверх, затем жидкостные пробки падают на ударный боек 8, заставляя всю вибросистему (5-9) перемещаться вниз. Перемещаясь вниз, шток 6 сжимает установленную в подпятнике 10 пружину 11, которая поддерживает затухающие вынужденные колебания вибросистемы в период между ударами жидкостных пробок. Зазор между распределителем 2 и отбойником, а также бойком 8 должен превьшшть максимальную амплитуду ког лебаний системы. Зазор между ситом и корпусом устройства следует выбирать во избежание задевания в диапазоне 2-3 мм. Образующаяся при газовыделении пена разрущается под действием пеногасящего сита 7, установленного в газовой зоне аппарата.

В лабораторных условиях испытывали способ и устройство для его осу- щрствления, В цилиндрический корпус из органического стекла объемом 1,4л, с внутренним диаметром 75 мм была устаног.лена выбросистема отбойник- - ( гtK - шток - сито. Сито 9 было выполнено из двух перфорированньп пластин из органического стекла толщиной 2 мм, В каждой пластине было просверлено по О отверстий диаметром 1 мм, в эти отверстия были вставлены алю11иниевые трубки с внешним диаметрам 4 мм к длиной 25 мм. С торцов пласт 1ны бьшн закрь ты органическими стеклом и, таким образом, представляли собой поплавок с отверстиями в ви,пе насадков. Шток диаметром В мм был установлен в подпятник на. сталь- ьую пру5;зчну ДЛИНОЙ 30 ММ С шагом витка 5 lм и диаметром 10 мм. Вес системы был уравновешен поплавком- ситом. Ударный боек 8 и отбойник 5 бьти выполнены из органического стекла ТОЛ1ЦИНОЙ 2 мм, а шток 6 - из алюминиевой трубки, В корпус 1 под углом к горизонту был введен под- }зодящнй патрубок 3 диаметрон D -12,5 мм для подвода сепарируемой сред, Разгазировапию подвергались нефть, имеющая следующие параметры: объемная концентрация жидкости /9, 0,55; объемная концентрация газа

515

,56; коэффициент кинематической вязкости ,,5 -Ю- плотност .кг/м .

Производительность устройства по исходной смеси ,45-10 м /с.

Для образования пробкового режима течения газсжидкостной смеси необходимо реализовать условия, зависящие от параметров потока и соответствую- щие первому соотношент по формулы изобретения.

В случае вьпюлнения первого условия в целом способ может быть реализован лшпь при выполнении второго условия формулы изобретения характеризующего режимные параметры процесса в зоне контактирования виброэлемента с обрабатываемой средой.

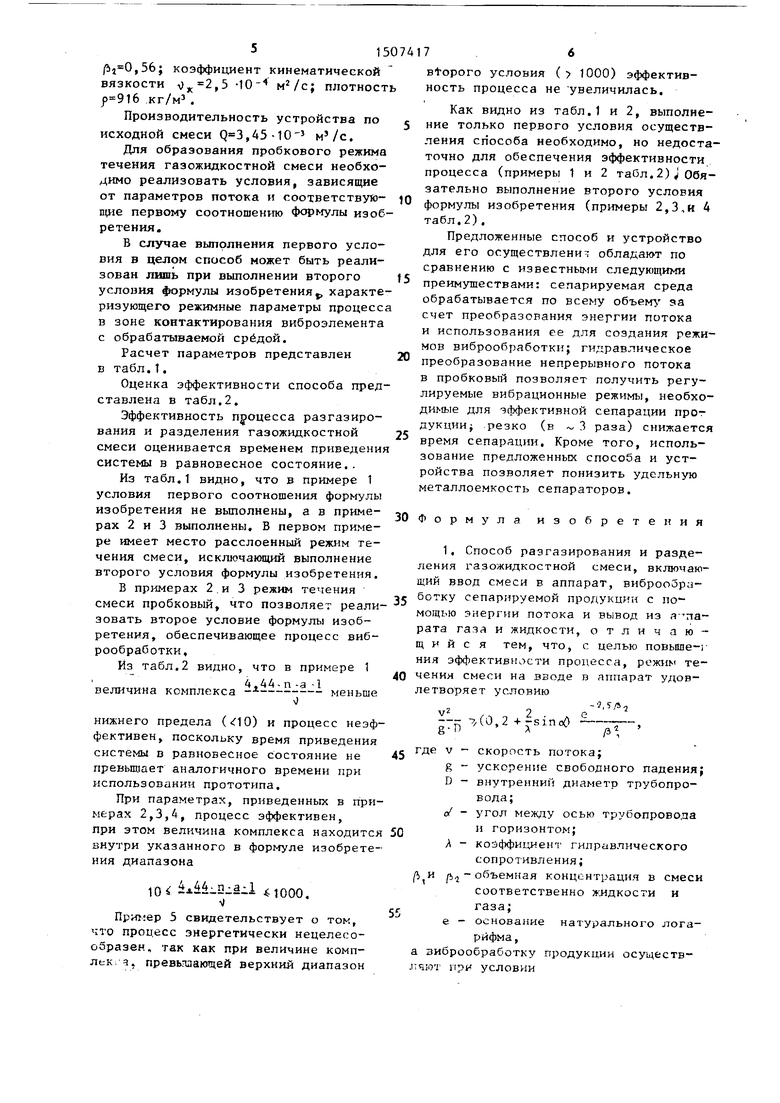

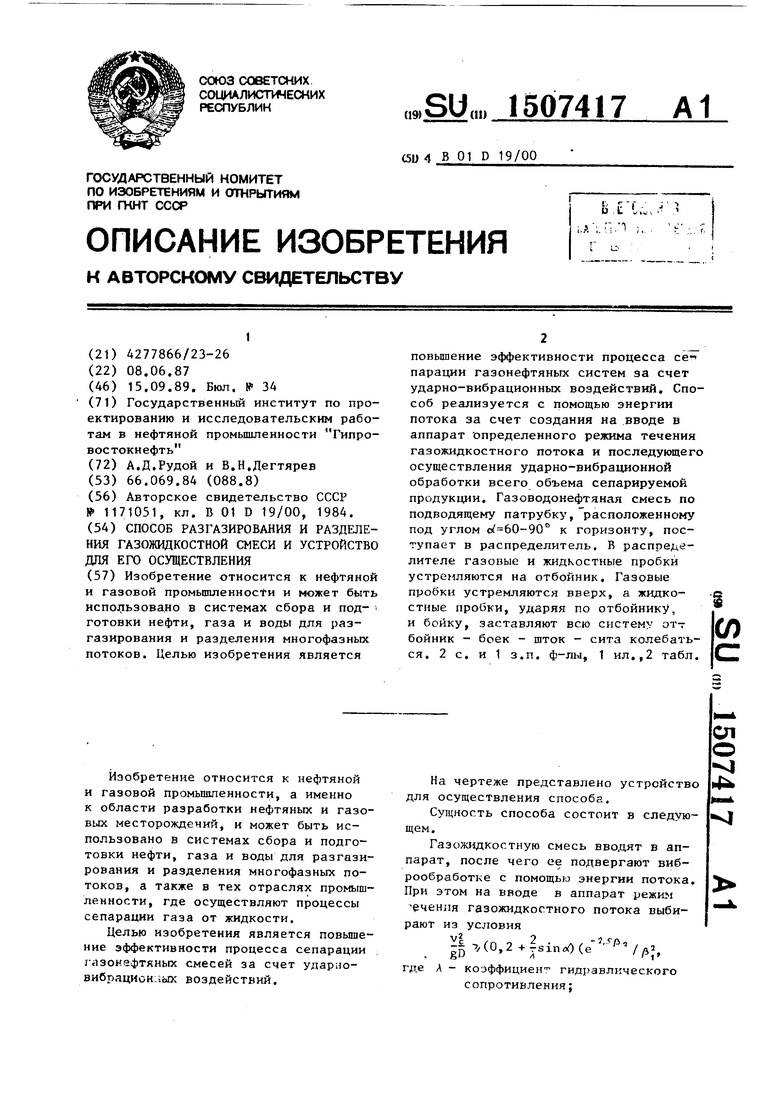

Расчет параметров представлен в табл.t.

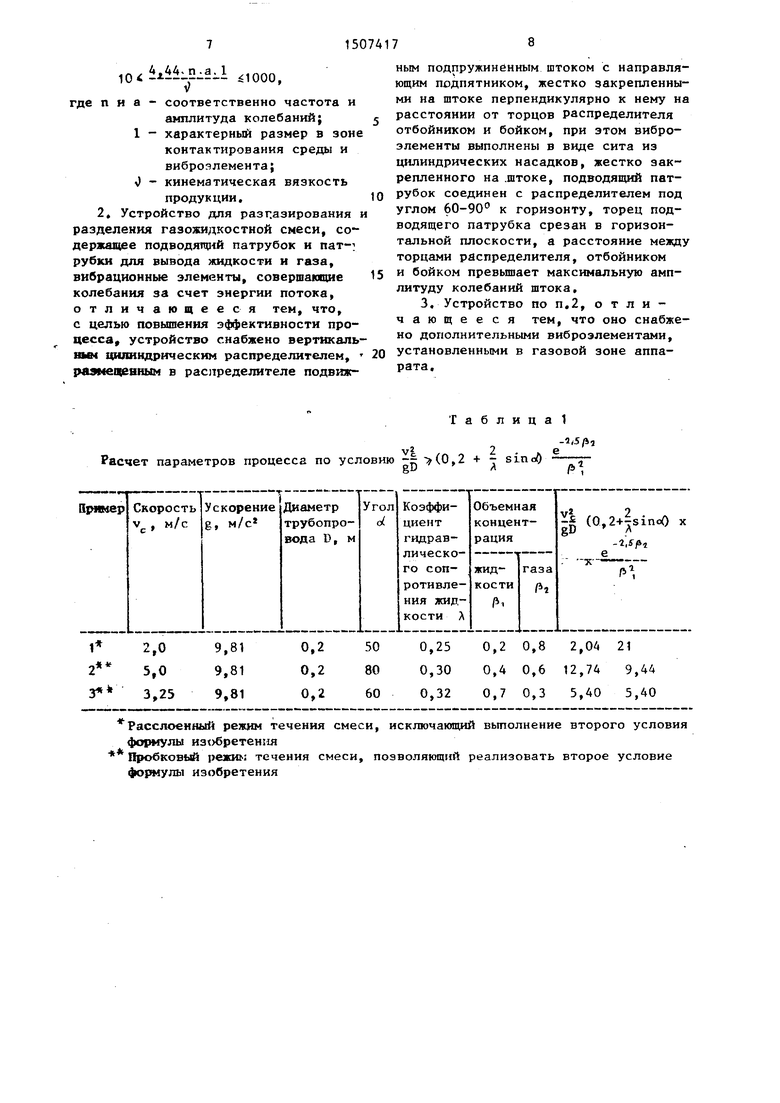

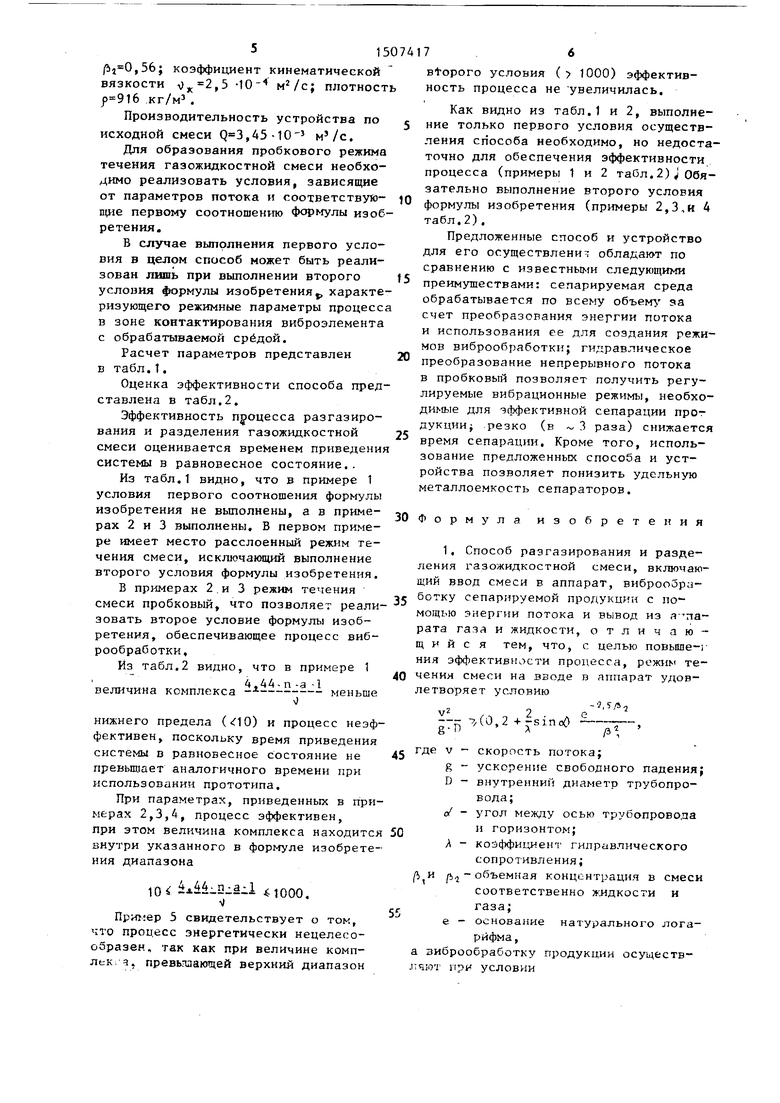

Оценка эффективности способа представлена в табл.2.

Эффективность процесса разгазиро- вания и разделения газожидкостной смеси оценивается временем приведения системы в равновесное состояние..

Из табл.1 видно, что в примере 1 условия первого соотношения формулы изобретения не вьтолнены, а в приме- pax 2 и 3 выполнены, В первом примере имеет место расслоенный режим течения смеси, исключающий выполнение второго условия формулы изобретения.

В примерах 2.и 3 режим течения смеси пробковый, что позволяет реали зовать второе условие формулы изобретения, обеспечивающее процесс виброобработки.

Из табл.2 видно, что в примере 1

.

4,44-п -а -1 величина комплекса - меньше

l

нижнего предела (10) и процесс неэффективен, поскольку время приведения системы в равновесное состояние не превьщшет аналогичного времени при использовании прототипа.

При параметрах, приведенных в примерах 2,3,4, процесс эффективен, при этом величина комплекса находится внутри указанного в формуле изобретения диапазона

voiJ -0-a-i ,000.

При1:ер 5 свидетельствует о том,

что процесс энергетически нецелесообразен, так как при величине комп- лек1 ч. превышающей верхний диапазон

ь

с

о fsа

20

25

Q

35

40

45

5055

176

Btoporo условия ( 1000) эффективность процесса не увеличилась.

Как видно из табл.1 и 2, выполнение только первого условия осуществления способа необходимо, но недостаточно для обеспечения эффективности процесса (примеры 1 и 2 табл.2)J Обязательно выполнение второго условия формулы изобретения (примеры 2,3,и А табл.2).

Предложенные способ и устройство для его осуществление обладают по сравнению с известньми следующими преимуществами: сепарируемая среда обрабатывается по всему объемл за счет преобразования энергии потока и использования ее для создания режимов виброобработки; гидравлическое преобразование непрерывного потока в пробковый позволяет получить регулируемые вибрационные режимы, необходимые для эффективной сепарации прог дукции резко (в 3 раза) снижается время сепарации. Кроме того, использование предложенных способа и устройства позволяет понизить удельную металлоемкость сепараторов.

Формула изобретения

1. Способ разгазирования и разделения газожидкостной смеси, включающий ввод смеси в аппарат, виброоЗра- ботку сепарируемой продукции с помощью энергии потока и вывод из я- па- рата газа и жидкости, отличающийся тем, что, с целью повыше-i ния эффективьгости процесса, режик течения смеси на вводе в аппарат удовлетворяет условию

- 5, 5,-2

ГБ -XO,24fsinoO --jr

где V - скорость потока;

g - ускорение свободного падения; D - внутренний диаметр трубопровода;/ - угол между осью трубопровода

и горизонтом; - коэффициент гилравлического

сопротивления;

|fb и р - объемная концентрация в смеси соответственно жлдкости и газа;

е - основание натурального логарифма ,

а зиброобработку продукции осуцеств- .uqjoT при условии

10i i - n-2-i .1000,

где n и a - соответственно частота и

амплитуда колебаний; 1 - характерный размер в зоне

контактирования среды и

виброзлемента; л) - кинематическая вязкость

продукции.

2, Устройство для разгазирования и разделения газожидкостной смеси, содержащее подводящими патрубок и пат-: рубки для вывода жидкости и газа, вибрационные элементы, совершающие колебания за счет энергии потока, отличающееся тем, что, с целью повышения эффективности процесса устройство снабжено вертикаль- цилиндрическим распределителем, размещенным в раотределителе подвижным подпружиненным штоком с направляющим подпятником, жестко закрепленными на штоке перпендикулярно к нему на расстоянии от торцов Распределителя отбойником и бойком, при этом виброэлементы выполнены в виде сита из цилиндрических насадков, жестко закрепленного на .штоке, подводящий патрубок соединен с распределителем под углом 60-90° к горизонту, торец подводящего патрубка срезан в горизонтальной плоскости, а расстояние между торцами распределителя, отбойником и бойком превьппает максимальную амплитуду колебаний штока,

3. Устройство по п.2, отличающееся тем, что оно снабжено дополнительными виброэлементами, установленными в газовой зоне аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения жидкости от газа | 1981 |

|

SU997720A1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| Способ однотрубного сбора и транспорта газожидкостных смесей | 1980 |

|

SU901707A1 |

| Способ транспорта нефти и газа | 2023 |

|

RU2797500C1 |

| Сепаратор | 1989 |

|

SU1632457A1 |

| Способ подготовки нефти | 1987 |

|

SU1493280A1 |

| ГАЗОДИНАМИЧЕСКИЙ СЕПАРАТОР | 2017 |

|

RU2662476C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| Сепаратор | 1990 |

|

SU1768221A1 |

| УСТРОЙСТВО ДЛЯ ФОНТАННОЙ И ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН | 2000 |

|

RU2162138C1 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано в системах сбора и подготовки нефти, газа и воды для разгазирования и разделения многофазных потоков. Целью изобретения является повышение эффективности процесса сепарации газонефтяных систем за счет ударно-вибрационных воздействий. Способ реализуется с помощью энергии потока за счет создания на вводе в аппарат определенного режима течения газожидкостного потока и последующего осуществления ударно-вибрационной обработки всего объема сепарируемой продукции. Газоводонефтяная смесь по подводящему патрубку, расположенному под углом α=60-90° к горизонту, поступает в распределитель. В распределителе газовые и жидкостные пробки устремляются на отбойник. Газовые пробки устремляются вверх, а жидкостные пробки, ударяя по отбойнику и бойку, заставляют всю систему отбойник- боек-шток-сита колебаться. 2 с.и 1 з.п. ф-лы, 1 ил., 2 табл.

Таблица1

,

Расчет параметров процесса по условию - (0,2 + - sinoO --

gu л р

Расслоенны режим течения смеси, исключающий вьтолнение второго условия

формулы из«)бретення

Пробковый режим течения смеси, позволяющий реализовать второе условие формулы изобретения

91507417 О

Таблица2

Параметры процесса по условию ЮОО (для примеров 2, 3 табл11) и оценка эффективности процесса

- «

Эффективность процесса

Процесс эффективен

Эффективность процесса

Составитель О.Калякина

Редактор Л.Веселовская Техред М.Моргентал Корректор М.Самборская

Заказ 5485/11

Тираж 600

ВНИИШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ разделения газожидкостной смеси | 1983 |

|

SU1171051A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1987-06-08—Подача