(О

СП

о со сд ч1

ел

тям 2, покидает котел, а 20-24% продуктов сгорания через узел отбора 3 направляется во всасывающий участок 4 и вентилятором 5 подается в нагне- тательный участок 6 линии рециркуляции. В участке- 6 размещен трубчатьй теплообменник, по которому протекает вода. На теплообменнике охлаждают газ до температуры ниже температуры их . -JQ точки росы с образованием конденсата, который подают в топку -1 с потоком

рещркуляционных газов. Труба теплообменника выполненная в виде конической спирали, сужающейся в сторону топки 1, увеличивает интенсивность сдувания конденсата. Уменьшение температуры рециркуляционных газов ниже температуры их точки росы позволит снизить интенсивность образования окислов азота, а утилизация тепла сконденсированного пара увеличить КПД котла на 0,5%. 3 з,п.ф. 2 ил.

Изобретение относится к энергетике и может быть использовано в котлостроении. Цель изобретения - снижение образования окислов азота и повышение КПД котла. Образованная газовоздушная смесь сгорает в топке 1. Основная часть продуктов сгорания, передав тепло конвективным поверхностям 2, покидает котел, а 20-24% продуктов сгорания через узел отбора 3 направляется во всасывающий участок 4 и вентилятором 5 подается в нагнетательный участок 6 линии рециркуляции. В участке 6 размещен трубчатый теплообменник, по которому протекает вода. На теплообменнике охлаждают газ до температуры ниже температуры их точки росы с образованием конденсата, который подают в топку 1 с потоком рациркуляционных газов. Труба теплообменника, выполненная в виде конической спирали, сужающейся в сторону топки 1, увеличивает интенсивность сдувания конденсата. Уменьшение температуры рециркуляционных газов ниже температуры их точки росы позволит снизить интенсивность образования окислов азота, а утилизация тепла сконденсированного пара увеличить КПД котла на 0,5%. 3 з.п. ф-лы. 2 ил.

Изобретение относится к энергетике и может быть использовано в котло- строении.

Цель изобретения - снижение образования окислов азота и повьшение КПД котла.

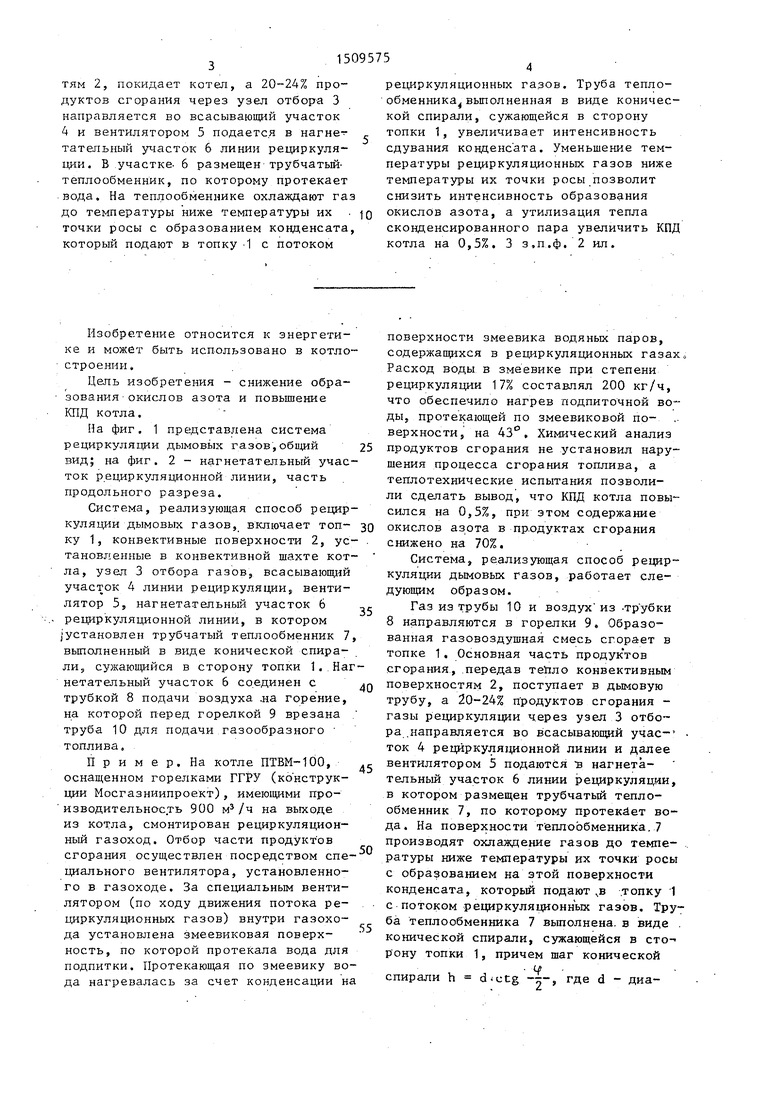

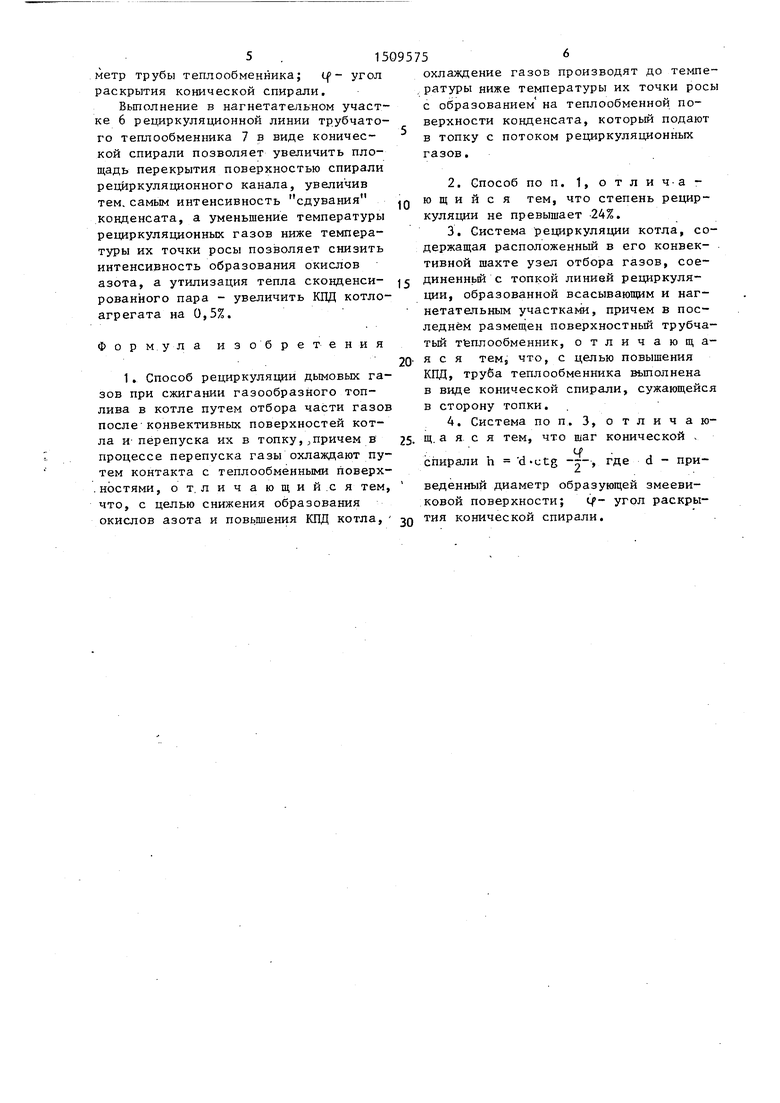

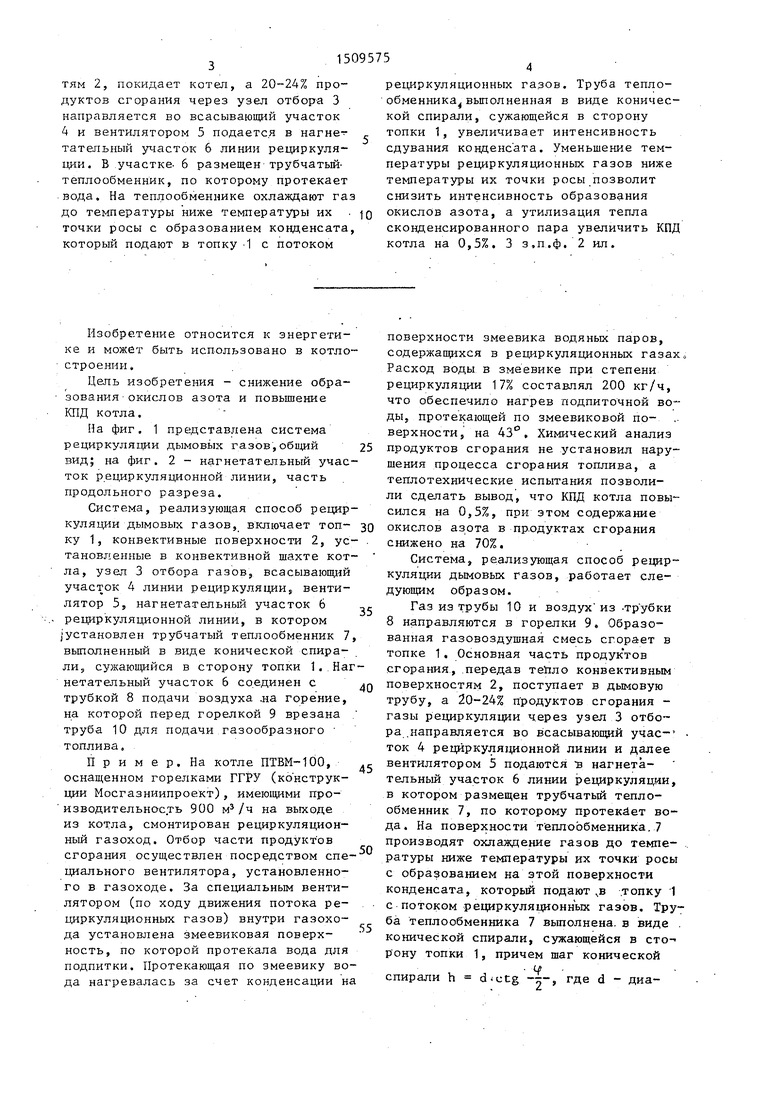

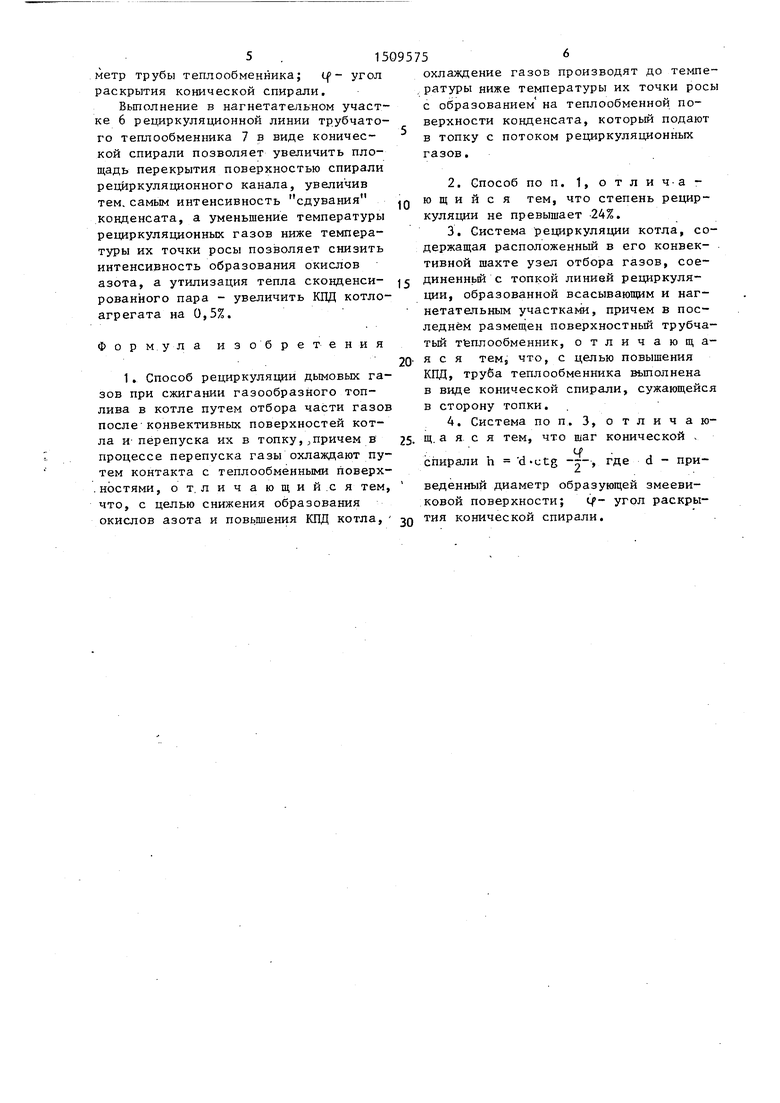

Па фиг. 1 представлена система рециркуляции дымовых газов,общий вид; на фиг. 2 - нагнетательный участок рециркуляционной линии, часть продольного разреза.

Система, реализующая способ рециркуляции дымовых газов, включает топ- ку 1, конвективные поверхности 2, ус- тановленные в конвективной шахте кот- ла, узел 3 отбора газов, всасывающий участок 4 линии рециркуляции5 вентилятор 5, нагнетательньй участок 6 рециркуляционной линии, в котором |установлен трубчатый теплообменник 7, вьшолненный в виде конической спирали, сужающийся в сторону топки 1..Наг

нетательный участок 6 со.единен с трубкой 8 подачи воздуха ла горение, на которой перед горелкой 9 врезана труба 10 для подачи газообразного топлива.

Пример. На котле ПТВМ-100, оснащенном горелками ГГРУ (ко нструк- ции Мосгазниипроект), имеющими производительность 900 на выходе из котла, смонтирован рециркуляционный газоход. Отбор части продуктов сгорания осуществлен посредством спе циального вентилятора, установленного в газоходе. За специальным вентилятором (по ходу движения потока рециркуляционных газов) внутри газохода установлена змеевиковая поверхность, по которой протекала вода для подпитки, Протекаю1цая по змеевику вода нагревалась за счет конденсации н

25 зо. 35

40

45

50

55

поверхности змеевика водяных паров, содержащихся в рециркуляционных газах о Расход воды в змеевике при степени рециркуляции 17% составлял 200 кг/ч, что обеспечило нагрев подпиточной воды, протекающей по змеевиковой по- ,. верхности, на 43, Химический анализ продуктов сгорания не установил нарушения процесса сгорания топлива, а теплотехнические испытания позволили сделать вывод, что КПД котла повысился на 0,5%, при зтом содержание окислов азота в пр.одуктах сгорания снижено на 70%.

Система, ранализующая способ рециркуляции дымовых газов, работает следующим образом.

Газ из трубы 10 и воздух из -тр убки 8 направляются в горелки 9. Образованная газовоздушная смесь сгорает в топке 1 . Основная часть продук тов сгорания, передав тейло конвективным поверхностям 2, поступает в дымовую трубу, а 20-24% п родуктов сгорания - газы рециркуляции через узел 3 отбо ра .направляется во всасываюпщй учас- ток 4 рецйркуля1щонной линии и далее вентилятором 5 подаются в нагнетательный участок 6 линии рециркуляции, в котором размещен трубчатьш теплообменник 7, по которому протекает вода. На поверхности теплообменника.7 производят охлаждение газов до температуры ниже температуры их точки росы с образованием на этой поверхности конденсата, которьй подают в топку 1 с потоком рециркуляционн ых газов. Труба теплообменника 7 выполнена, в виде . конической спирали, сужающейся в сторону топки 1, причем шаг конической

. о . спирали h -j-, где d - диаметр трубы теплообменника; угол раскрытия конической спирали.

Выполнение в нагнетательном участке 6 рециркуляционной линии трубчатого теплообменника 7 в виде коничес- кой спирали позволяет увеличить площадь перекрытия поверхностью спирали рециркуляционного канала, увеличив тем. самым интенсивность сдувания конденсата, а уменьшение температуры рециркуляционных газов ниже температуры их точки росы позволяет снизить интенсивность образования окислов азота, а утилизация тепла сконденси- рованного пара - увеличить КПД котло- агрегата на 0,5%.

Формула изобретения

1, Способ рециркуляции дымовых газов при сжигании газообразного топлива в котле путем отбора части газов после конвективных поверхностей котла и- перепуска их в топку, причем в процессе перепуска газы охлаждают путем контакта с теплообменными поверх- . ностями, от, личающий.ся тем, что, с целью снижения образования окислов азота и пов1.ш1ения КПД котла,

Q

0

5- о

охлаждение газов производят до темпе- , ратуры ниже температуры их точки росы с образованием на теплообменной поверхности конденсата, который подают в топку с потоком рециркуляционных газов.

в виде конической спирали, сужающейся в сторону топки.

t-f .

спирали h d utg -5 Г Де d - приведенный диаметр образующей змееви- ковой поверхности; if- угол раскрытия конической спирали.

РецирК1/л/1ционные газы

Подпиточная вода

Фиг.1

| Авторское свидетельство СССР № 914868, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-23—Публикация

1987-12-29—Подача