Настоящее изобретение относится к системе печи для крекинга.

Система печи для крекинга обычного типа, как, например, описано в документе US 4479869, как правило, содержит конвекционную секцию, в которой углеводородное сырье предварительно нагревают и/или частично испаряют и смешивают с паром разбавления для получения смеси сырье-пар разбавления. Система также содержит радиантную секцию, содержащую по меньшей мере один радиантный змеевик в огневой коробке, в которой смесь сырье-пар разбавления из конвекционной секции превращается в продукт и побочные компоненты при высокой температуре в результат процесса пиролиза. Система также содержит секцию охлаждения, содержащую по меньшей мере один закалочно-испарительный аппарат, например, закалочно-испарительный аппарата, выполненный с возможностью гашения продукта или крекинг-газа, выходящего из радиантной секции, чтобы прекратить побочные реакции пиролиза и сохранить равновесие реакций в пользу продуктов. Тепло из закалочно-испарительного аппарата (ЗИА) может быть извлечено в виде пара высокого давления.

Недостатком известной системы является необходимость подачи большого количества топлива для реакции пиролиза. Для снижения потребления топлива можно значительно повысить эффективность огневой коробки и процентное содержание выделяемого тепла в огневой коробке, которое поглощает радиантный змеевик. Однако схема рекуперации тепла в конвекционной секции обычной системы печи для крекинга с огневой коробкой повышенной эффективности имеет ограниченные возможности для нагрева углеводородного сырья для получения оптимальной температуры для ввода в радиантную секцию. В результате снижение потребления топлива и, таким образом, снижение выбросов СО2 вряд ли возможно в обычной системе печи для крекинга.

Задачей настоящего изобретения является решение или смягчение описанной выше проблемы. В частности, настоящее изобретение направлено на обеспечение более эффективной системы с пониженным потреблением топлива и, следовательно, сокращением выбросов СО2.

С этой целью согласно первому аспекту настоящего изобретения предлагается система печи для крекинга, отличающаяся признаками по пункту 1. В частности, система печи для крекинга для превращения углеводородного сырья в крекинг-газ содержит конвекционную секция, радиантную секцию и секцию охлаждения. Конвекционная секция содержит множество конвективных трубных пучков, выполненных с возможностью приема и предварительного нагрева углеводородного сырья. Радиантная секция содержит огневую коробку, содержащую по меньшей мере один радиантный змеевик, выполненный с возможностью нагрева сырья до температуры, обеспечивающей реакцию пиролиз. Секция охлаждения содержит по меньшей мере один закалочно-испарительный аппарат в качестве теплообменника. С точки зрения патентоспособности система выполнена таким образом, чтобы сырье нагревалось закалочно-испарительным аппаратом перед его поступлением в радиантную секцию.

Закалочно-испарительный аппарат представляет собой теплообменник, выполненный для охлаждения или гашения крекинг-газа. Рекуперированное тепло такого гашения можно затем извлечь и использовать в системе печи для крекинга, например, для выработки пара, как известно из уровня техники. Нагрев сырья в секции охлаждения, согласно изобретению, путем использования отходящего тепла крекинг-газа в закалочно-испарительном аппарате вместо нагрева сырья в конвекционной секции, как это делается в системах известного уровня техники, может позволить значительно повысить эффективность огневой коробки, что приведет к снижению расхода газового топлива примерно на 20% и даже более. Эффективность огневой коробки - это соотношение между теплом, поглощенным по меньшей мере одним радиантным змеевиком для конверсии углеводородного сырья в крекинг-газ посредством пиролиза, что является эндотермической реакцией, и теплом, выделенным в процессе сгорания в зоне горения на основании низкого значения нагрева, составлявшего 25°С. Это определение соответствует формуле 3,25 кпд топлива по определению стандарта 560 API (Нагревательная установка для нефтеперерабатывающих заводов). Чем выше эффективность, тем ниже расход топлива, но и ниже тепло для нагрева сырья в конвекционной секции. Эту проблему может решить предварительный нагрев сырья в секции охлаждения. Поэтому, в системе печи для крекинга по настоящему изобретению предлагается первый этап предварительного нагрева сырья и второй этап предварительного нагрева сырья. Первый этап предварительного нагрева сырья включает предварительный нагрев углеводородного сырья горячими дымовыми газами системы печи для крекинга, например, в одном из конвективных трубных пучков конвекционной секции. Предварительный нагрев также включает частичное испарение в случае жидкого углеводородного сырья и перегрев в случае газообразного сырья. Второй этап предварительного нагрева сырья включает дополнительный предварительный нагрев сырья отходящим теплом крекинг-газа системы печи для крекинга до поступления сырья в радиантную секцию системы печи для крекинга. Второй этап предварительного нагрева сырья выполняют с использованием закалочно-испарительного аппарата в секции охлаждения. Оптимальную температуру сырья на входе в радиантную секцию определяют по термальной стабильности сырья, как известно специалистам в данной области техники. В идеальном варианте сырье поступает в радиантную секцию при температуре чуть ниже точки начала реакции пиролиза. Если входная температура сырья слишком низкая, требуется дополнительное тепло для подогрева сырья, повышение необходимого тепла, подаваемого в радиантную секцию, и соответствующего расхода горючего. Если входная температура сырья слишком высокая, пиролиз может начаться уже в конвекционной секции, что нежелательно, так как реакция связана с образованием нагара на внутренней поверхности трубы, который не легко устранить в конвекционной секции во время удаления нагара. Дополнительным преимуществом настоящей изобретательной системы печи для крекинга является то, что загрязнение путем конденсации тяжелых (асфальтеновых) остатков вряд ли возможно в закалочно-испарительном аппарате по настоящему изобретению. В случае передачи тепла от газа к перегретому пару, например, закалочно-испарительный аппарат выполнен с возможностью выработки насыщенного пара, как в системах известного уровня техники, коэффициент теплопередачи кипящей воды на порядок выше, чем у газа. Это приводит к тому, что температура стенки очень близка к температуре кипящей воды. Температура кипящей воды в печах для крекинга обычно составляет примерно 320°С, а температура стенки на холодной стороне теплообменника только незначительно выше этой температуры на обширной части холодного конца теплообменника, тогда как точка конденсации крекинг-газа выше 350°С для большей части жидкого сырья, что приводит к конденсации компонентов тяжелых остатков на поверхности трубопровода и загрязнению оборудования. По этой причине теплообменник необходимо периодически менять. Это частично достигается во время удаления нагара в радиантном змеевике, но через регулярные интервалы печь следует выводить из эксплуатации для механической очистки теплообменника. На это может уходить несколько дней, так как это требует не только очистки теплообменника водометом, но и управляемого медленного охлаждения и нагрева печи во избежание повреждения. В случае передачи тепла от газа к газу, как в системе по настоящему изобретению, оба коэффициента теплопередачи имеют равное значение и температура стенки закалочно-испарительного аппарата гораздо выше, чем в случае передачи тепла от газа к перегретому пару, при этом температура стенки составляет примерно среднее значение двух сред на каждой стороне стенки. Ожидается, что в системе по настоящему изобретению температура стенки будет составлять около 450°С в самой холодной части и быстро повышаться примерно до 700°С в самой горячей части. Это означает, что точка конденсации углеводородов превышена по всему теплообменнику в любое время и что конденсация не может иметь место.

В предпочтительном варианте реализации изобретения конвекционная секция может содержать змеевик бойлера, выполненный с возможностью генерации насыщенного пара. Змеевик бойлера может вырабатывать пар так, что отходящее тепло дымового газа, которое не используется для предварительного нагрева сырья, может быть регенерировано вырабатываемым паром. Это повышает общую эффективность печи. Фактические система по настоящему предпочитаемому варианту реализации может обеспечить изменение регенерации тепла системы путем частичного отвода тепла из выходящего потока для предварительного нагрева сырья для достижения оптимальной температуры сырья перед его поступлением в радиантную секцию, тогда как в то же время тепло дымового газа отводится для получения пара высокого давления. Больше тепло можно отводить на нагрев сырья, чем отводится для выработки насыщенного пара высокого давления, что может сократить производство пара высокого давления в пользу повышения нагрева сырья. Упомянутый змеевик котла можно успешно разместить в нижней части конвекционной секции. Так как температура нижней части конвекционной секции выше температуры верхней части конвекционной секции, то такое расположение может обеспечить относительно высокую эффективность при нагреве бойлерной воды. В то же время бойлерный змеевик может защитить пучки пароподогревателя пара высокого давления в конвекционной секции от перегрева.

Конвекционная секция может быть предпочтительно выполнена с возможностью смешения упомянутого углеводородного сырья с разбавителем для получения смеси сырье-разбавитель, причем закалочно-испарительный аппарат выполнен с возможностью предварительного нагрева смеси сырье-разбавитель перед вводом в радиантную секцию. Разбавителем может предпочтительно быть паром. В качестве альтернативы, вместо пара в качестве разбавителя можно использовать метан. Смесь также можно перегреть в конвекционной секции. Это обеспечивает то, что сырьевая смесь больше не содержит никаких капель Количество теплоты перегрева должно быть таким, чтобы обеспечить перекрытие точки конденсации с достаточным запасом для предупреждения конденсации разбавителя или углеводородов. Однако разложение сырья и образование нагара в конвекционной секции, а также в закалочно-испарительном аппарате, где риск образования нагара все еще высок в силу высокой температуры, можно предотвратить. Более того, так как удельная теплота смеси сырье-разбавитель и крекинг-газа очень схожи, возникающие тепловые потоки очень схожи по обеим сторонам стенок теплообменника, т.е. закалочно-испарительного аппарата. Это означает, что теплообменник может работать практически с той же температурной разностью во всем теплообменнике от холодной стороны до горячей. Это преимущество как с технологической точки зрения, так и с механической точки зрения.

Система может дополнительно содержать вспомогательный закалочно-испарительный аппарат, при этом вспомогательный закалочно-испарительный аппарат выполнен с возможностью выработки насыщенного пара высокого давления. В зависимости от эффективности огневой коробки и, таким образом, от имеющегося тепла в секции охлаждения вспомогательный закалочно-испарительный аппарат можно разместить последовательно после главного закалочно-испарительного аппарата для дальнейшего охлаждения крекинг-газа из радиантной секции. Если главный закалочно-испарительный аппарат выполнен с возможностью нагрева сырья перед его поступлением в радиантную секцию, то вспомогательный закалочно-испарительный аппарат может быть выполнен с возможностью частичного испарения бойлерной воды. Система может содержать один или более вспомогательных теплообменников, но главный закалочно-испарительный аппарат всегда выполнен для предварительного нагрева сырья, а не выработки насыщенного пара высокого давления. Система может дополнительно содержать паровой барабан, подсоединенный к змеевику бойлера и/или вспомогательному закалочно-испарительному аппарату. Вода бойлера может, например, поступать из парового барабана системы печи для крекинга в вспомогательный закалочно-испарительный аппарат и/или змеевик котла. В том случае, если система содержит вспомогательный закалочно-испарительный аппарат и змеевик бойлера, они оба могут вырабатывать насыщенный пар высокого давления параллельно. После частичного испарения внутри одного из вспомогательный закалочно-испарительных аппаратов и змеевике бойлера смесь пара и воды можно перенаправить в паровой барабан, где пар можно отделить от остатков жидкой воды. Итак, в сравнении с системами известного уровня техники создан дополнительный параллельный контур, так что бойлерную воду можно направлять из парового барабана системы печи для крекинга в змеевик бойлера в конвекционной секции, где упомянутая бойлерная вода частично испаряется горячими дымовыми газами. Смесь можно затем вернуть в упомянутый паровой барабан.

Огневая коробка может предпочтительно быть выполнена таким образом, что ее эффективность превышает 40%, предпочтительно превышает 45%, более предпочтительно превышает 48%. Как уже пояснялось выше, эффективность огневой коробки - это соотношение между теплом, поглощенным по меньшей мере одним радиантным змеевиком для конверсии углеводородного сырья в крекинг-газ посредством пиролиза, и теплом, выделенным в процессе сгорания. Нормальная эффективность печей для крекинга известного уровня техники составляет около 40%. Если ее превысить, сырье больше не будет подогреваться до оптимальной температуры, так как дымовой газ не даст достаточно тепла: повышение эффективности огневой коробки с 40% до примерно 48% сократит долю тепла в конвекционной секции примерно с 50-55% до примерно 42-47%. В отличие от систем известного уровня техники, система по настоящему изобретению может решить проблему пониженной достаточности тепла в конвекционной секции. Посредством примерно 20% повышения эффективности огневой коробки примерно с 40% до примерно 48% можно сэкономить примерно 20% топлива. Эффективность огневой коробки можно повысить разными путями, например, повысив адиабатическую температуру пламени в огневой коробке и/или путем повышения коэффициент передачи тепла по меньшей мере одного радиантного змеевика. Повышение эффективности огневой коробки без повышения адиабатической температуры пламени имеет то преимущество, что выбросы оксидов азота не повышаются значительно, как это может быть в случае кислородо-топливного сгорания или сгорания нагретого воздуха, которые являются другими способами повышения эффективности огневой коробки, которые будут обсуждены далее. Огневую коробку, например, может быть выполнена таким образом, что горение будет ограничено горячей стороной огневой коробки, т.е. зоной около дна коробки в случае, в случае печи с нижним обогревом, или зоной около верхней части в случае печи с верхним обогревом. Огневая коробка предпочтительно имеет достаточную поверхность теплообмена, более конкретно, площадь поверхности теплопередачи по мере одного радиантного змеевика достаточно большая, чтобы передавать тепло, требуемое для конвертации сырья до требуемого уровня конвертации сырья внутри по меньшей мере одного радиантного змеевика, при охлаждении дымового газа до температуры на выходе из огневой коробки или на входе в конвекционную секцию, то есть достаточно низкой, чтобы достичь эффективности огневой коробки выше 40%, предпочтительно выше 45%, предпочтительно выше 48%. Указанный по меньшей мере один радиантный змеевик огневой коробки предпочтительно содержит высоко эффективную радиантную трубку, как, например, трубку вихревого потока, описанную в ЕР 1611386, ЕР 2004320 или ЕР 2328851, или намоточная затрубная радиантная трубка, описанная в UK 1611573.5. Более предпочтительно, упомянутый один радиантный змеевик имеет улучшенную компоновку радиантного змеевика, как, например, трехрядную компоновку, типа описанной в US 2008142411.

Конвекционная секция предпочтительно может содержать экономайзер, выполненный с возможностью предварительного нагрева воды подпитки котла для выработки насыщенного пара, предпочтительно до ввода воды подпитки в паровой барабан системы. Это может повысить общую эффективность системы, которая представляет собой отношение между теплом, поглощаемым по меньшей мере одним радиантным змеевиком для превращения углеводородного сырья в крекинг-газ посредством пиролиза, вместе с теплом поглощаемым в конвекционной секции несколькими конвективными трубными пучками, исключающими нагреватель окислителя, и/или нагреватель топлива, и теплом, выделяемым в процессе сгорания в зоне сгорания, на основании более низкого значения нагрева, составлявшего 25°С.

В другом варианте реализации изобретения конвекционная секция может содержать предварительный нагреватель окислителя, расположенный предпочтительно в нижней части конвекционной секции, т.е. там, где дымовой газ самый холодный, и выполненный с возможностью предварительного нагрева окислителя, например воздуха горения и/или кислорода, перед вводом упомянутого окислителя в огневую коробку. В этом случае, тепло для реакции пиролиза в огневой коробке, может быть обеспечено горением дымового газа и, например, предварительно нагретого воздуха в горелках огневой коробки. Предварительный нагрев окислителя может поднять адиабатическую температуру пламени и сделать огневую коробку более эффективной.

Система также может быть выполнена с возможностью ввода кислорода в радиантную секцию. Предпочтительно ограниченное количество кислорода может быть введено, например, непосредственно в горелки радиантной секции, в частности, вместе с воздухом горения, для повышения адиабатической температуры пламени в радиантной секции, что может повысить эффективность огневой коробки. Такой вариант реализации в отсутствии ре циркуляционного контура дымового газа, что обычно является для полного кислородо-топливного горения, которое будет обсуждено ниже, может рассматриваться как отдельное изобретение. В качестве примера, дымовой газ можно обычно охлаждать с уровня адиабатической температуру пламени равной примерно 1900°С до оговоренной температуры, составляющей, примерно, 25°С. При адиабатической температуре пламени 100% тепла будет находиться в дымовом газе, тогда как при оговоренной температуре, в дымовом газе тепла оставаться не будет. Приняв постоянную теплоемкость по всему температурному диапазону, для упрощения примера, необходимо охлаждение с 1900°С до 1150°С внутри огневой коробки для достижения 40% эффективности. Для достижения 50% эффективности при сохранении температуры дымового газа, выходящего из огневой коробки, на уровне 1150°С, необходимо повысить адиабатическую температуру пламени с 1900°С до 2275°С, что составляет повышение на 375°С. Это можно осуществить путем впрыска чистого кислорода в горелку вместе с воздухом горения. Впрыск кислорода в весовом соотношении кислорода и воздуха горения примерно 7%, будет достаточным для повышения эффективности огневой коробки с 25%. Это можно осуществить путем подачи кислорода на каждую отдельную горелку, предпочтительно удаленную подальше от топливных наконечников, чтобы минимизировать образование окислов азота (NOx), или непосредственно в зону горения, например, через стенку огневой коробки. Главным преимуществом является значительное повышение эффективности огневой коробки, которое приводит к снижению потребления дымового газа, и к равному сокращению выделения тепличного газа CO2 в атмосферу. Другое преимущество заключается в том, что требуемый чистый кислород ограничен, по сравнению с полным кислородо-топливным горением, горение с кислородом в качестве окислителя вместо воздуха сгорания, будет обсуждено ниже. Впрыск 7 вес.% кислорода в воздух горения может повысить содержание кислорода с 20,7 об.% (объемных процентов) до 25,2 об.% и может сократить содержание азота с 77 об.% до 72,6 об.%. Более высокая адиабатическая температура пламени может привести к повышению образования оксидов азота. Может возникнуть необходимость в проведении мер по снижению оксидов азота, например, путем прокладки слоя для селективного каталитического восстановления оксидов азота в конвекционной секции или в дымовой трубе.

В предпочтительном варианте система может дополнительно содержать внешний контур рециркуляции дымового газа, выполненный с возможностью извлечения по меньшей мере части дымового газа и рециркуляции упомянутого дымового газа в радиантную секцию для управления температурой пламени. Это позволяет увеличить впрыск кислорода в окислитель и, следовательно, сократить концентрацию азота в окислители для данной адиабатической температуры пламени. Чем выше концентрация кислорода в окислителе, тем выше рециркуляция требуемого дымового газа для поддержания одинаковой адиабатической температур пламени. В экстремальном случае окислителем является чистый кислород, практически лишенный азота. Это называется полное кислородо-топливное горение. Без азота оксиды азота не образуются. Так как горение на чистом кислороде повысит адиабатическую температуру пламени до значений выше оптимальных, можно, предпочтительно, добавить достаточную внешнюю рециркуляцию дымового газа, чтобы охладить пламя и поддерживать его температуру на желательном уровне. Дымовой газ, предпочтительно, рециркулируют из нижней части конвекционной секции системы. Таким образом, можно понизить адиабатическую температуру пламени в радиантной секции. Как пояснялось выше, внешнюю рециркуляцию дымового газа применяют для сдерживания повышения адиабатической температуры пламени в результате повышенного содержания кислорода в окислителе. Чем выше скорость рециркуляции и ниже температура рециркулируемого дымового газа, тем холоднее пламя и меньше образуется оксидов азота.

Внешний контур рециркуляции дымового газа предпочтительно может содержать первый эжектор дымового газа, выполненный для ввода кислорода в рециркулируемый дымовой газ перед его поступлением в огневую коробку. В это случае, тепло для высоко эндотермической реакции пиролиза в огневой коробке поступает от горения дымового газа и кислорода, предпочтительно, кислорода, очищенного от азота, или дымового газа, и комбинации кислорода и воздуха горения, в присутствии рециркулированного дымового газа. Эжектор можно разместить перед горелками огневой коробки, так что рециркулируемый дымовой газ кислород подают в огневую коробку по общей линии, предпочтительно, эжектор может создать пониженное давление во внешнем канале рециркуляции дымового газа и может снижать требуемую мощность рециркуляционного устройства, как например, вытяжной вентилятор, который может быть расположен ниже конвекционной секции системы печи для крекинга.

Предпочтительный вариант реализации системы может дополнительно содержать контур теплового насоса, содержащий змеевик испарителя, расположенный в конвекционной секции и конденсатор, в котором контур теплового насоса выполнен так, что змеевик испарителя извлекает тепло из конвекционной секции, а конденсатор передает это тепло воде подпитки котла. Такой контур теплового насоса может сократить температуру выхлопной трубы примерно с 40-50°С, в зависимости от специфичного состава сырья печи и условий эксплуатации. Снижение температуры может тогда привести к повышению общей эффективности системы. Известен предварительный подогрев воды подпитки котла путем извлечения тепла из дымовых газов для повышения общей эффективности системы. Однако, особенно в случае кислородо-топливного сгорания в огневой коробке печи, отходящего тепла дымовых газов, может оказаться недостаточным для непосредственного подогрева котловой воды подпитки котла, так как температура дымового газа может оказаться ниже температуры воды подпитки котла. Воду подпитки котла обычно подают непосредственно из деаэратора при температуре примерно 120-130°С, тогда как температура дымового газа, выходящего из пучков предварительного нагрева, подпитки, обычно ниже этой температуры, что делает непосредственный предварительный нагрев воды подпитки невозможным. Контур теплового насоса может обеспечить решение косвенного обмена тепла, так что температуру выхлопной трубы можно и далее снизить и общая эффективность системы можно еще больше повысить.

Контур теплового насоса для предварительного нагрева воды подпитки котла системы печи для крекинга, который можно рассматривать как отдельное изобретение, может осуществить такой предварительный нагрев без установки экономайзер в конвекционной секции, улучшив общую эффективность системы. Органическая жидкость, циркулирующая в контуре, может, например. Содержать одну из жидкостей бутан, пентан или гексан, или другую подходящую органическую жидкость. Кроме того, как дополнительное преимущество, контур теплового насоса можно реализовать как дополнительный модуль, так что существующие системы крекинг печей можно оснащать таким контуром теплового насоса после монтажа без необходимости внесения модификаций в существующую систему. Дополнительно, тепловой насос можно выполнить так, чтобы он обслуживал несколько систем печей для крекинга, сокращая таким образом количество единиц оборудования и снижая соответствующие расходы.

Согласно одному аспекту настоящего изобретения, предлагается способ крекинга углеводородного сырья в системе печи для крекинга, обладающий одним или более упомянутыми выше преимуществами.

Настоящее изобретение будет далее разъяснено со ссылкой на фигуры примеров вариантов реализации, на которых:

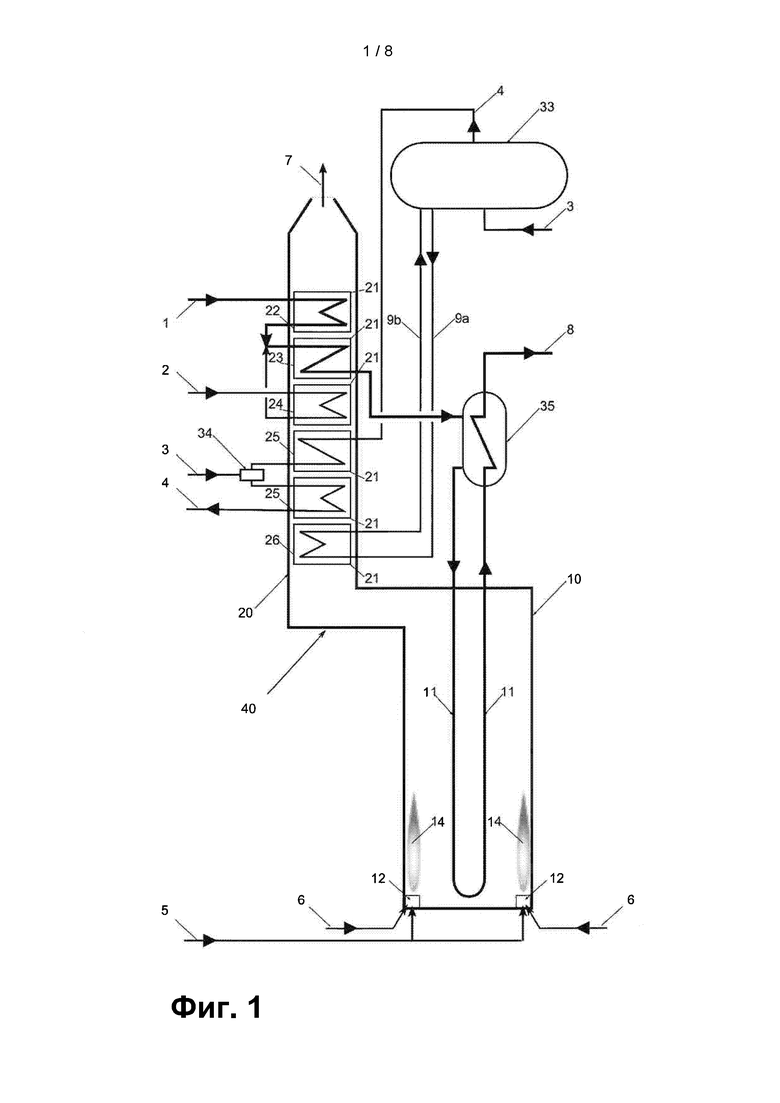

На ФИГ. 1 приведено схематическое изображение первого предпочтительного варианта реализации системы печи для крекинга по настоящему изобретению;

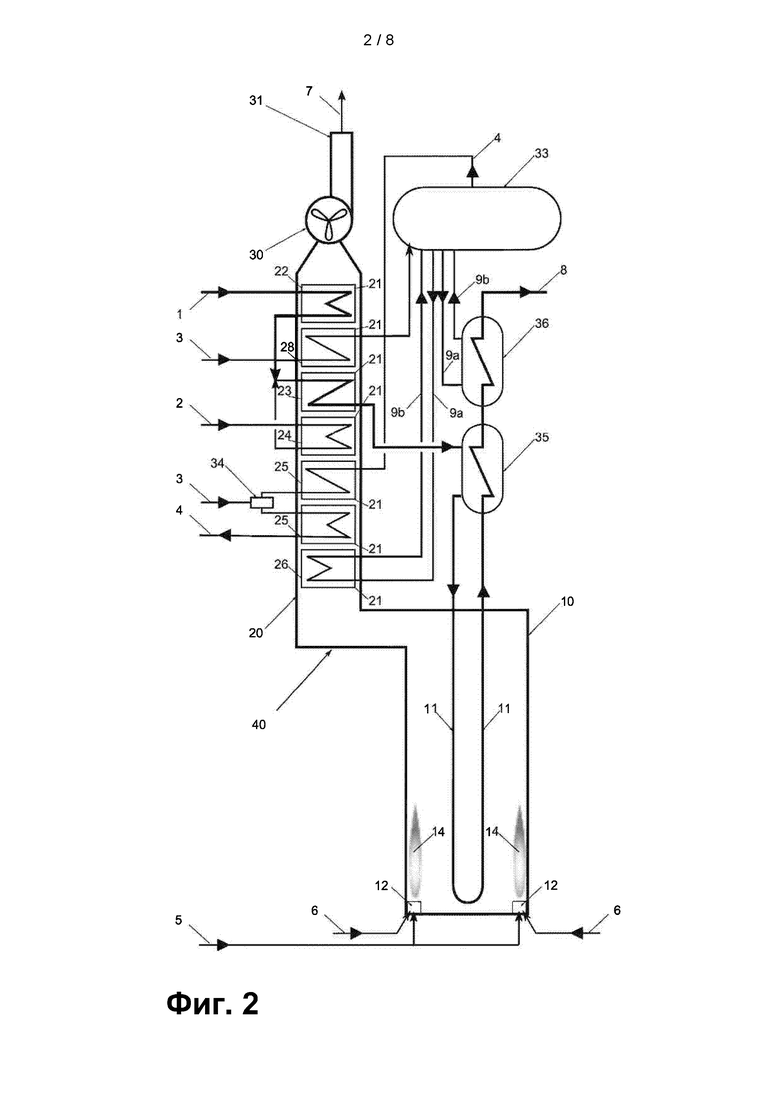

На ФИГ. 2 приведено схематическое изображение второго варианта реализации системы печи для крекинга по настоящему изобретению;

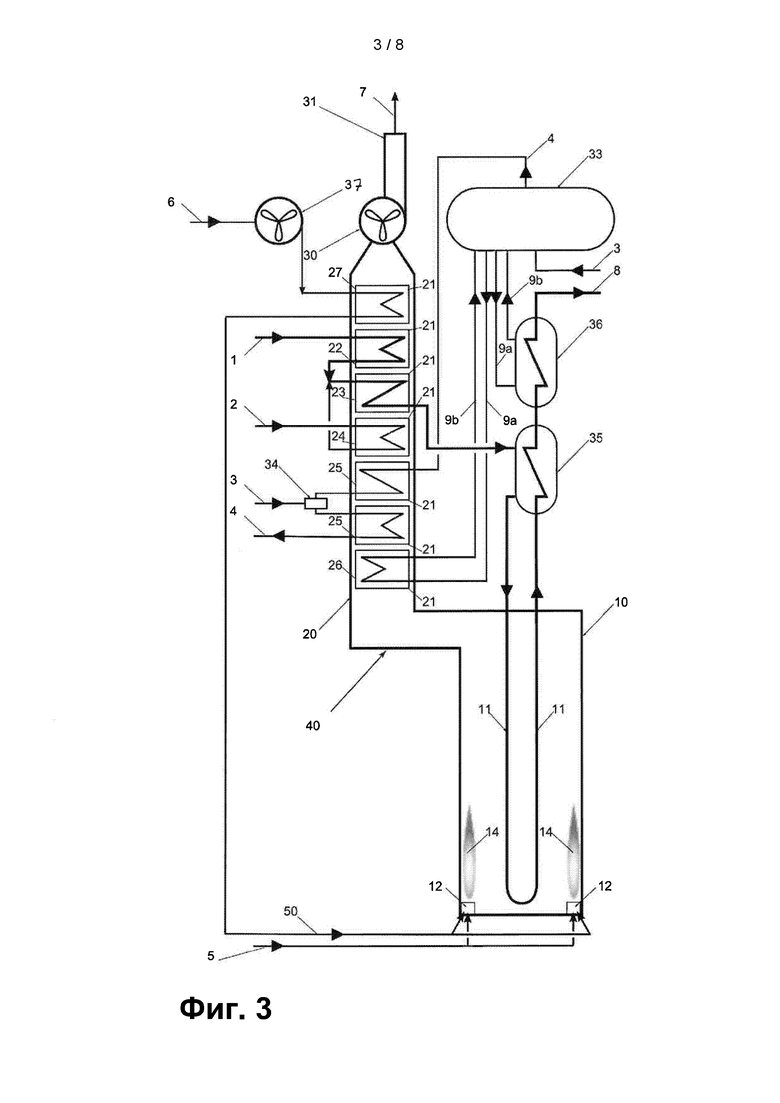

На ФИГ. 3 приведено схематическое изображение третьего варианта реализации системы печи для крекинга по настоящему изобретению;

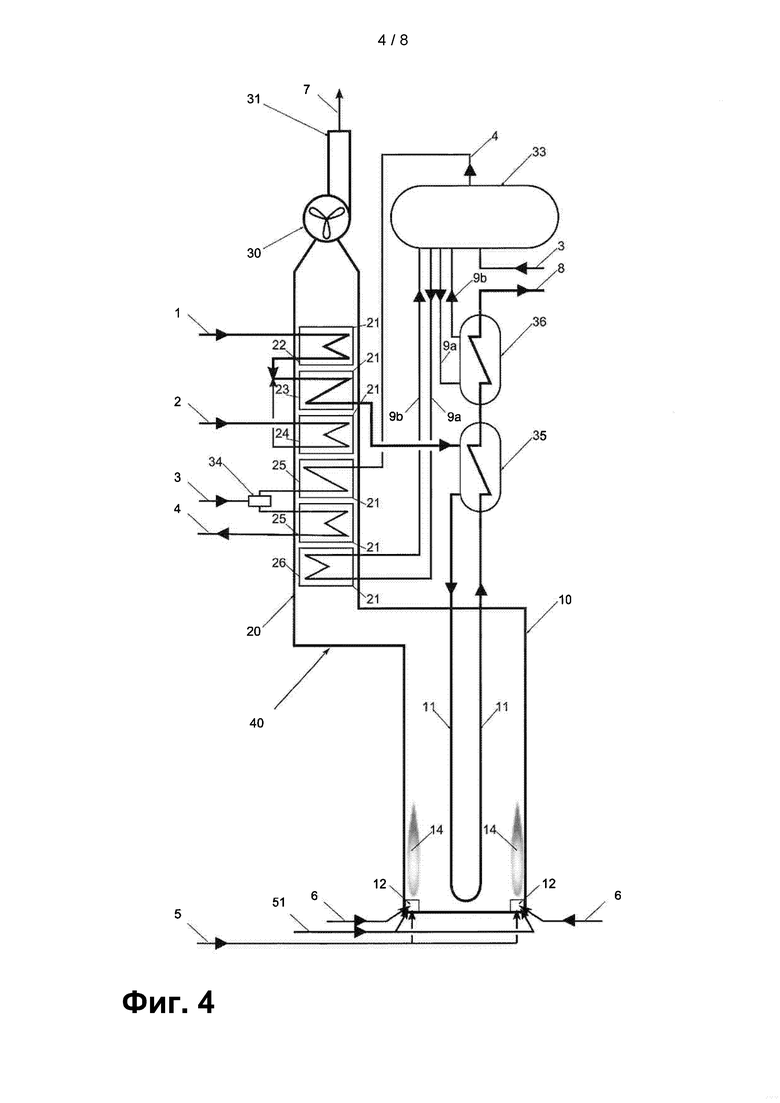

На ФИГ. 4 приведено схематическое изображение четвертого варианта реализации системы печи для крекинга по настоящему изобретению;

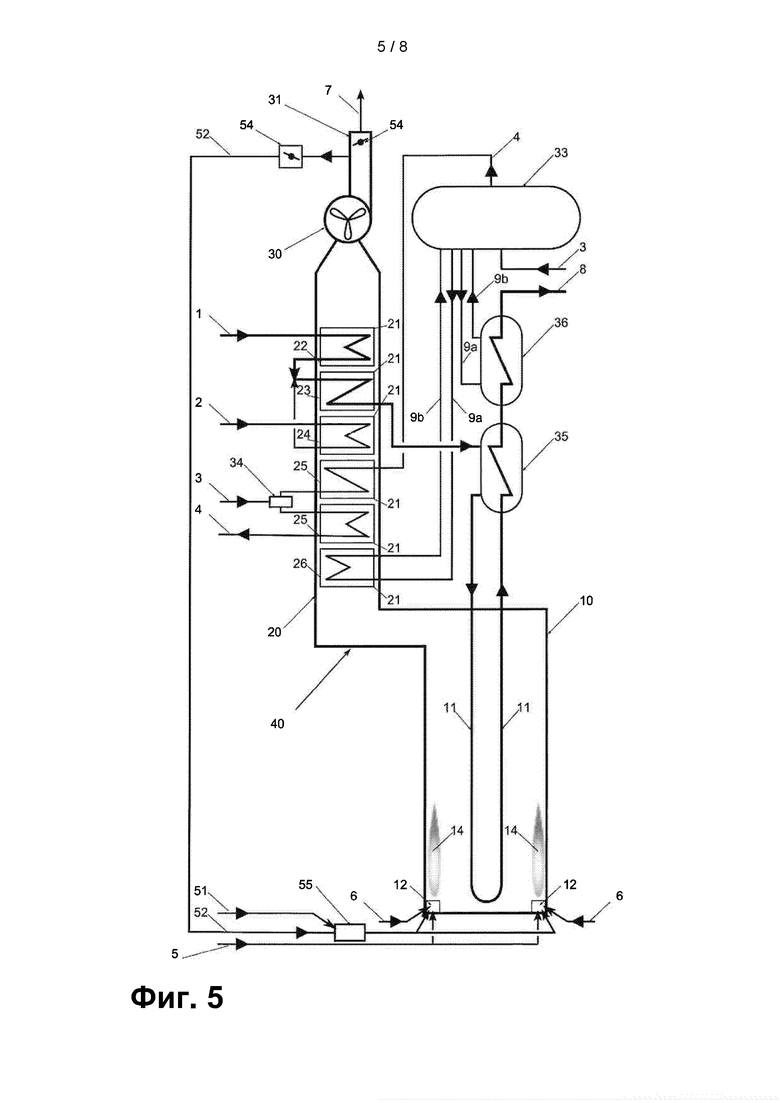

На ФИГ. 5 приведено схематическое изображение пятого варианта реализации системы печи для крекинга по настоящему изобретению;

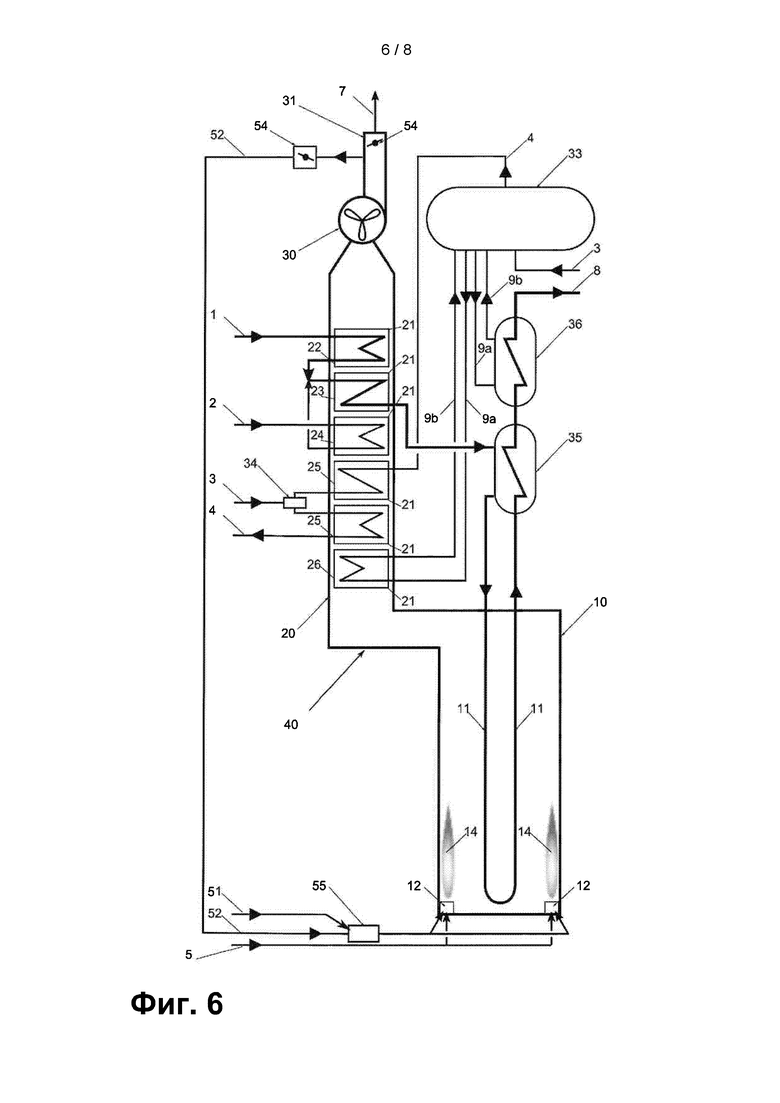

На ФИГ. 6 приведено схематическое изображение шестого варианта реализации системы печи для крекинга по настоящему изобретению;

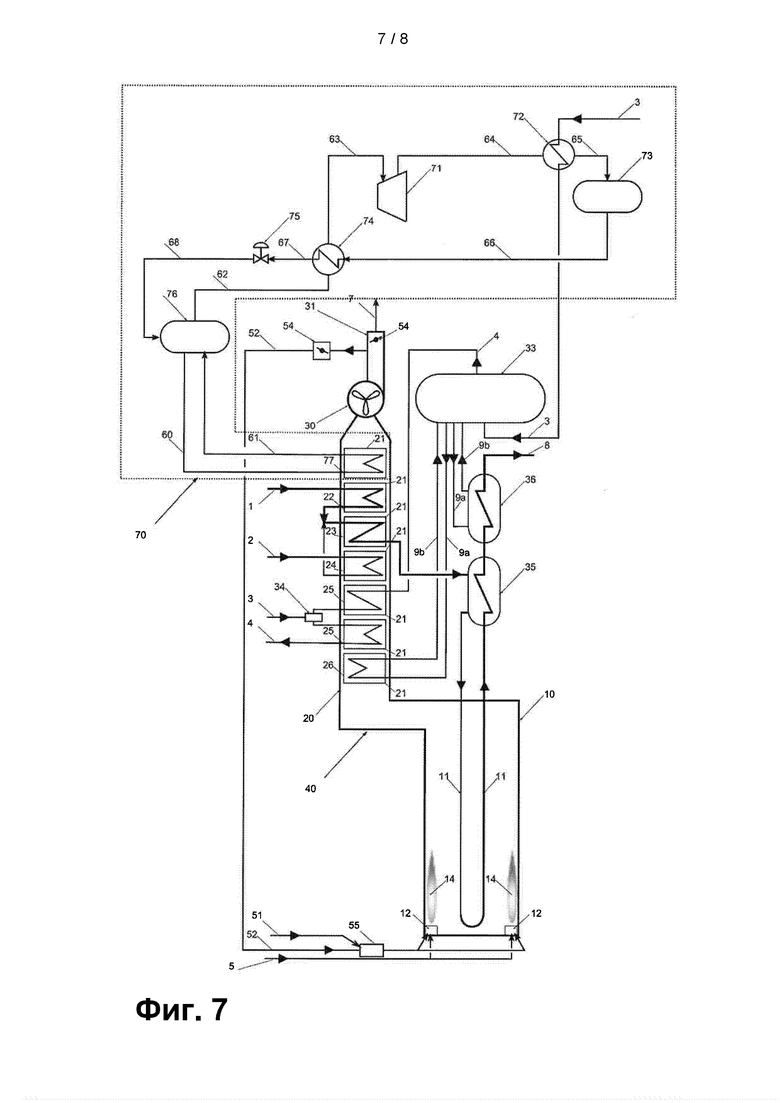

На ФИГ. 7 приведено схематическое изображение седьмого варианта реализации системы печи для крекинга по настоящему изобретению;

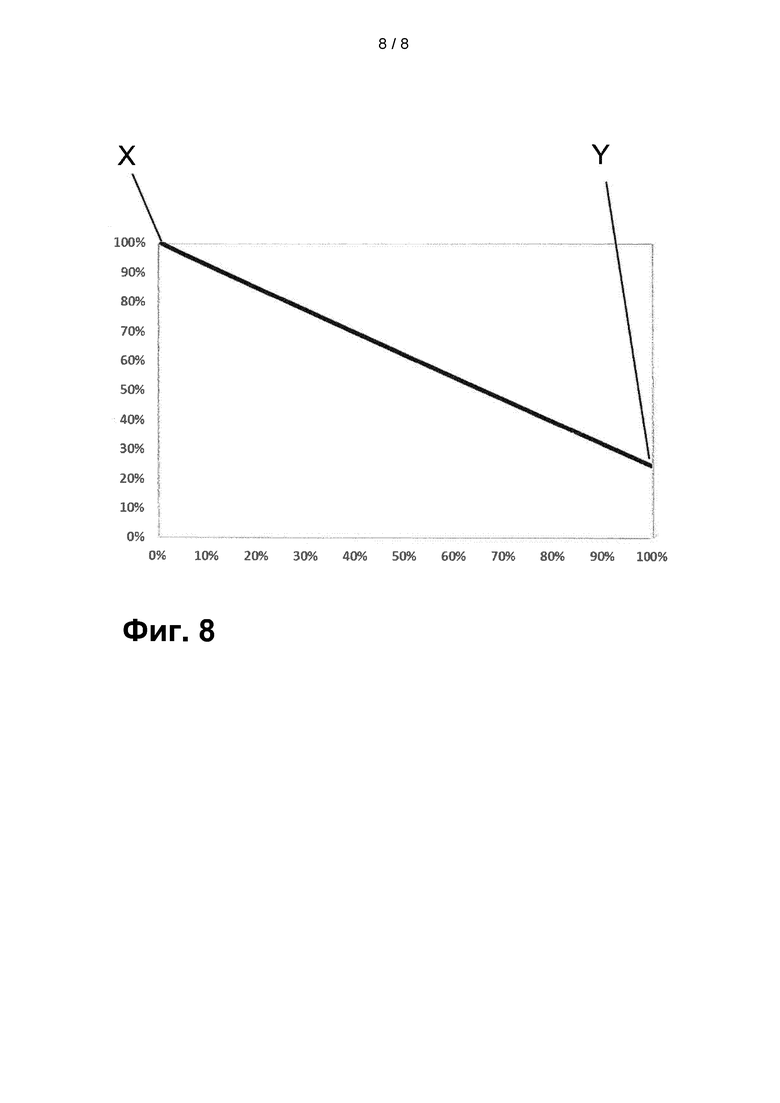

На ФИГ. 8 приведена схема соответствующего расхода кислорода в сравнении с соответствующим расходом воздуха.

Следует отметить, что чертежи даны как схематическое изображение вариантов реализации изобретения. Соответствующие элементы имеют соответствующие ссылочные обозначения.

На ФИГ. 1 приведено схематическое изображение системы 40 печи для крекинга по предпочтительному варианту реализации изобретения. Система 40 печи для крекинга содержит конвекционную секцию, содержащую множество конвективных трубных пучков 21. Углеводородное сырье 1 может поступать в печь подогрева сырья 22, которая может представлять собой ряд конвективных трубных пучков 21 в конвекционной секции системы 40 печи для крекинга. Данное углеводородное сырье 1 может быть любым видом углеводородов, предпочтительно парафинистым или нафтеновым по природе, но также могут присутствовать небольшие количества ароматических углеводородов и олефинов. Примеры такого углеводородного сырья: этан, пропан, бутан, бензин из природного газа, лигроин, керосин, природный конденсат, газойль, вакуумный газойль, гидро-очищенный или десульфурированные (вакуумные) газойлы или их сочетания. В зависимости от состояния сырья поступающее сырье предварительно нагревают и/или частично или полностью испаряют в печи подогрева перед тем, как смешать с разбавителем, например паром 2 разбавления. Пар 2 разбавления можно нагнетать непосредственно или, альтернативно, как в данном предпочтительном варианте реализации, пар 2 разбавления можно сначала перегреть в перегревателе 24 пара разбавления перед смешиванием сырьем 1. Могут быть одинарные точки нагнетания пара или несколько точек нагнетания пара, например, для более тяжелого сырья. Готовую смесь сырье/пар разбавления можно далее нагревать в высокотемпературном змеевике 23 и в соответствии с настоящим изобретением в основном закалочно-испарительном аппарате 35 до достижения оптимальной температуры для ввода в радиантный змеевик 11. Радиантный змеевик может, например, быть выполнен для вихревого потока, как описано в ЕР 1611386, ЕР 2004320 или ЕР 2328851, или иметь конструкцию трехрядного радиантного змеевика (описан в US 2008142411), или намоточного кольцеобразного типа (UK 1611573.5) или любого другого типа, приемлемой длины, как известно специалистам в данной области техники. В радиантном змеевике 11 сырье быстро нагревается до точки начала реакции пиролиза, и превращения углеводородного сырья в продукты и побочные продукты. Такие продукты относятся к другим продуктам: водород, этилен, пропилен, бутадиен, бензол, толуол, стирол, и/или ксилолы. Побочными продуктами среди прочих являются метан и дизельное топливо. Получаемую смесь разбавителя, например пар разбавления, непрореагированное сырье и конвертированное сырье, которое в выходном потоке реактора называют «крекинг- газ» гасят в закалочно-испарительном аппарате 35 для фиксации равновесия реакций в пользу продуктов. Как признак изобретения, отходящее тепло крекинг-газа 8 сначала рекуперируют в закалочно-испарительном аппарате 35 посредством нагрева сырья или смеси сырье-разбавитель перед его отправкой в радиантный змеевик 11. По настоящему изобретению пар высоко давления можно вырабатывать в конвекционной секции, например, посредством змеевика 26 котла, выполненного с возможностью испарения по меньшей мере частично котловой воды из парового барабана 33 для выработки насыщенного пара высокого давления. Змеевик 26 котла может быть расположен в нижней части конвекционной секции и соединен с паровым барабаном 33, так чтобы котловая вода 9а могла поступать из парового барабана 33 в котловой змеевик 26, и частично выпаренная котловая вода 9b могла поступать из котлового змеевика 26 в котловой паровой барабан 33 в силу естественной циркуляции. Воду 3 подпитки котла можно напрямую подавать в паровой барабан 33. В паровом барабане 33 вода 3 подпитки котла перемешивается с котловой водой, уже присутствующей в паровом барабане. В паровом барабане 33 выработанный насыщенный пар отделяют от котловой воды и могут направить в конвекционную секцию 20 для перегрева по меньшей мере одним из перегревателей 25 пара высокого давления, например, первым и вторым перегревателем 25 в конвекционной секции 20. Упомянутый котловой змеевик 26, расположенный в нижней части конвекционной секции может рекуперировать излишки тепла дымового газа и защитить нижние конвективные трубные пучки, особенно по меньшей мере один трубный пучок перегревателя 25 пара высокого давления от перегрева. Упомянутый по меньшей мере один перегреватель 25 можно предпочтительно разместить выше по потоку от перегревателя 24 пара разбавления и предпочтительно после котлового змеевика 26. Для управления температурой пара высокого давления можно дополнительно нагнетать воду 3 подпитки котла в нагреватель 34 разморозки, расположенный между первым и вторым перегревателем 25.

Тепло реакции для высокоэндотермической реакции пиролиза можно обеспечить путем комбинирования топлива (газ) 5 в радиантной секции 10, также называемой огневой коробкой печи, разнообразными способами, известными специалисту в данной области техники Воздух горения 6 можно, например, вводить напрямую в горелку 12 огневой коробки печи, в которой горелки 12 топливного газа 5 и воздух горения 6 горят для обеспечения тепла для реакции пиролиза. В зонах горения 14 топливо 5 и воздух горения 6 превращаются в продукты горения, воду CO2, так называемый дымовой газ. Отходящее тепло от дымового газа 7 рекуперируют в конвекционной секции 20 с помощью разного типа конвективных трубных пучков 21. Часть тепла используют для технологических операций, т.е. предварительного нагреве, и/или испарения, и/или перегрева углеводородного сырья, и/или смеси сырья-разбавитель, а остальное тепло используют для вспомогательных операций, как например, для выработки и перегрева пара высокого давления, как описано выше.

В одном варианте реализации, приведенном на ФИГ. 2, схематическом изображение второго варианта реализации системы печи для крекинга, излишки тепла в крекинг-газе, можно, например, рекуперировать в по меньшей мере дополнительном закалочно-испарительном аппарате, вспомогательном закалочной-испарительном аппарате 36, который выполнен для выработки насыщенного пара высокого давления. Такой пар вырабатывают из котловой воды 9а, поступающей из парового барабана 33, котловая вода которого частично испаряется вспомогательный закалочно-испарительным аппаратом 36. Данная частично выпаренная котловая воды 9b поступает в паровой барабан 33 циркуляцией самотеком. Таким образом, образуется дополнительный контур от и до парового барабана 33, для увеличения выработки пара высокого давления и улучшения общей эффективности печи. Воду 3 подпитки котла можно подавать непосредственно в паровой барабан 33, как на ФИГ. 1, или можно сначала предварительно подогреть, например, излишками тепла, имеющимися в конвекционной секции 20, которые не требуются для котлового змеевика 26. К тому же, еще один конвективный трубный пучок 21, например, экономайзер 28, можно добавить в конвекционную секцию 20 печи. Данный конвективный трубный пучок 28 может быть выполнен с возможностью предварительного нагрева воды 3 подпитки котла до подачи в паровой барабан 33, для повышения общей эффективности печи и обеспечения более экономной конвекционной секции. Такой вариант реализации на ФИГ. 2 далее содержит вытяжной вентилятор 30, также его называют вентилятор дымового газа, и выхлопную трубу 31, расположенную в нижнем по течению конце конвекционной секции для вывода дымового газа из конвекционной секции 20.

С учетом новых изобретательских приспособлений, показанных на ФИГ. 1 и 2, количество нагрузок по крекинг-газу и конвекционной секции в отношении выработки пара высокого давления, можно сократить независимо от технологических нагрузок, требуемых для подогрева смеси углеводородное сырье-пар разбавления до оптимальной температуры для ввода в радиантный змеевик. Это означает, что эффективность огневой коробки может быть повышена от 10% для обычной схемы до 48% для новой схемы, как показано на ФИГ. 1 и 2, что снижает потребление топлива примерно на 17%. При снижении потребления горючего также снижается расход дымового газа и нагрузка на соответствующую конвекционную секцию примерно на 17%. Новая схема позволяет приоритезировать это тепло для технологических целей за счет вспомогательного применения, что приводит к получению оптимальной рабочей температуры на впуске для радиантного змеевика, но с понижением производства пара высокого давления. Поддержание оптимальной температуры на впуске радиантного змеевика имеет важное значение, так как низкая температура сырья на впуске, увеличит радиантную нагрузку, снизит эффективность огневой коробки и повысит расход топлива, тогда как более высокая температура на впуске приведет к конверсии сырья внутри конвекционной секции и ассоциированному отложению нагара на внутренней поверхности труб конвекционной секции. Это отложение нагара нельзя удалить во время регулярного цикла удаление нагара в радиантном змеевике, так как температура трубки слишком низкая для сгорания нагара в конвекционной секции, что, в конечном счете, требует длительного и дорогостоящего отключения печи, чтобы демонтировать загрязненные трубы в конвекционной секции и механического удаления нагара.

Горение в огневой коробке 10 печи можно реализовать посредством нижних горелок 12 и/или боковых горелок, и/или посредством потолочных горелок, и/или боковых горелок в печи с верхним обогревом. В варианте реализации печи 10, как показано на ФИГ. 2, сжигание ограничено нижней частью огневой коробки путем использования только нижний горелок 12. Это может повысить эффективность огневой коробки и значительно сократить потребление дымового газа примерно на 20% по сравнению с обычной схемой Высокая эффективность огневой коробки может быть достигнута помимо всего прочего путем использования только нижних горелок (как показано) или ряда боковых горелок в случае нижнего горения, расположенных ближе к нижней части, в случае донного горения, или путем использования только потолочных горелок или ряда боковых горелок, помещенных очень близко к потолочным в случае верхнего горения. Выполнение огневой коробки более высокой или установка более эффективных радиантных змеевиков являются другими примерами достижения этой цели. Так как распределение тепла в этом случае сфокусировано больше на радиантном змеевике, местный приток тепла повышается, сокращая длину пробега. Для противодействия этому эффекту применение передачи тепла, усиливающей трубки радиантного змеевика, как например, трубки вихревого потока или намоточных затрубных трубок радиантного змеевика, может оказаться необходимым в радиантном змеевике, чтобы поддержать разумную длину пробега. Другие средства улучшения показателей работы, такие как трехрядная конструкция змеевика, также могут быть использованы для увеличения длины пробега, либо по отдельности или в сочетании с другим средством. Хорошо, что данный вариант реализации почти не имеет проблем с выбросами оксидов азота, в сравнении с обычной печью, так как адиабатическая температура пламени не повышается в силу кислородо-топливного сгорания или подогрева воздуха.

На ФИГ. 3 приведено схематическое изображение третьего варианта реализации системы печи для крекинга по настоящему изобретению В этом варианте реализации тепло для реакции пиролиза в огневой коробке 10 печи обеспечивает топливный газ 5 и подогретый воздух горения 50, сжигаемый в горелках 12. Воздух горения 6 можно ввести через нагнетательный вентилятор 37 и затем его можно подогреть конвекционной секции 20, например, в конвективном трубном пучке, выполненном в виде подогревателя 27 воздуха, и расположенном в нижней части конвекционной секции 20, предпочтительно ниже всех других блоков конвекционной секции. Предварительный нагрев воздуха горения может поднять адиабатическую температуру пламени и сделать огневую коробу еще более эффективной, чем система, представленная на ФИГ. 2. Снижение расхода топливного газа более чем на 25% по сравнению со схемами обычного типа вполне возможно. Однако более высокая адиабатическая температура пламени может также увеличить выбросы оксидов азота, в зависимости от степени подогрева воздуха сгорания. В зависимости от экологических нормативных положений о предельно допустимых выбросах оксидов азота, это может потребовать принятия мер по снижению оксидов азота например, путем прокладки слоя для селективного каталитического восстановления оксидов азота в конвекционной секции 20. Так как эффективность огневой коробки может быть выше, чем в системе, изображенной на ФИГ. 2, нагрузка на конвекционную секцию ниже и излишнее тепло в конвекционной секции для предварительного нагрева воды подпитки котла, может отсутствовать, так как эффективность огневой коробки повысилась. В конечном счете, экономайзер может стать лишним и воду подпитки котла можно направить в паровой барабан без подогрева в экономайзере, как показано на ФИГ. 3.

На ФИГ. 4 приведено схематическое изображение четвертого варианта реализации системы печи для крекинга. В этом варианте реализации тепло для реакции пиролиза в огневой коробке 10 печи обеспечивает топливный газ 5, воздух горения 6, и сжигаемый в горелках 12 кислород 51 горения, очищенный от азота. Ввод кислорода в зону горения 14 может также поднять адиабатическую температуру пламени, способ альтернативной схеме на ФИГ. 3. Также по этой снижение расхода топливного газа более чем на 25%, по сравнению со схемами обычного типа, вполне возможно. Однако более высокая адиабатическая температура пламени может также увеличить выбросы оксидов азота, в зависимости от степени подогрева вводимого кислорода. В зависимости от экологических нормативных положений о предельно допустимых выбросах оксидов азота, это может потребовать принятия мер по снижению оксидов азота, например, путем прокладки слоя для селективного каталитического восстановления оксидов азота в конвекционной секции 20.

На ФИГ. 5 приведено схематическое изображение пятого варианта реализации системы печи для крекинга. В этом варианте реализации тепло для реакции пиролиза в огневой коробке 10 печи обеспечивает топливо (газ) 5, воздух горения 6, и сжигаемый в горелках 12 кислород 51 горения, очищенный от азота, в присутствии дымового газа 52 внешней циркуляции. Кислород 51 горения можно смешивать с рециркулированным дымовым газом 52 выше по потоку от горелок 12 в общей линии к горелкам 12 с помощью эжектора 55. Для получения рециркулированного дымового газа 52, дымовой газ, выходящий из конвекционной секции 20, можно разделить, например делителем 54 дымового газа, на добываемый дымовой газ 7 и дымовой газ 52 для внешней рециркуляции. Добываемый дымовой газ 7 можно вывести через дымовую трубу 31 посредством вытяжного вентилятора 30. Тот же вентилятор 30 может быть выполнен с возможностью рециркуляции дымового газа вовне к горелкам 12. Альтернативно, вентилятор 30 можно выполнить в виде двух или более вентиляторов, в зависимости от таких параметров как разность перепада давления оборудования ниже по потоку, например, дымовой трубы 31 или контуре рециркуляции дымового аза 52.

На ФИГ. 6 приведено схематическое изображение шестого варианта реализации системы печи для крекинга. В этом варианте реализации тепло для реакции пиролиза в огневой коробке 10 печи обеспечивает топливо (газ) 5 и сжигаемый в горелках 12 кислород 51 горения, очищенный от азота, сжигаемый в горелках 12, в присутствии дымового газа 52 внешней циркуляции. Эта схема практически та же, что и на ФИГ. 5, за исключением того, что весь воздух горения 6 заменен на кислород 51 горения. Это схема с самым высоким потреблением кислорода 51 горения, но самым низким количеством дымового газа, выходящим из дымовой трубы. Этот дымовой газ сильно богат CO2, что делает его идеальным для сбора углерода, а выбросы оксида азота самые низкие в силу отсутствия азота, за исключением азота, связанного с утечкой воздуха в конвекционную секцию. Эта схема наиболее безвредная для окружающей среды.

Отношение между ФИГ. 4, 5 и 6 можно далее объяснить со ссылкой на ФИГ. 8, график, который показывает относительный расход кислорода (вертикальная ось) как функцию относительного расхода воздуха (горизонтальная ось). Относительный расход кислорода - это расход относительно потребности в кислороде при 100% кислородо-топливом горении при отсутствии воздуха горения. ФИГ. 4 - это схематическое изображение системы печи для крекинга при частичном кислородо-топливного горении без потребности во внешней рециркуляции дымового газа, тогда как ФИГ. 6 - это схематическое изображение системы печи для крекинга при полном кислородо-топливном сгорании для смягчения адиабатической температуры пламени. ФИГ. 5 - схематическое изображение систем печи для крекинга для промежуточной ситуации. Потребность в кислороде относительно полного кислородо-топливного горения, как показано на ФИГ. 6 составляет 25% для схемы, показанной на ФИГ. 4, как один крайний случай, обозначен «у» на графике, 100% для схемы на ФИГ. 6, обозначена «х» на графике на ФИГ. 8. Схема на ФИГ. 5 -посредине между этими двумя предельными случаями. Схема на ФИГ. 6 производит самое низкое количество окислов азота из трех схем, н ниж даже, чем текущие новейшие схемы, тогда как схеме на ФИГ. 4, показывает значительное более высокий уровень выбросов окислов азота, чем две другие схемы. Схема на ФИГ. 5 -посредине между этими двумя предельными случаями. Схема на ФИГ. 4 может быть наиболее экономной из трех схем, если нет потребности в улавливании углерода, но только для более лучшего КПД топлива. Как упоминалось выше, схема на ФИГ. 6 может быть наиболее оптимальной для окружающей среды и подходит для улавливания углерода. Введение воздуха горения может обеспечить сокращение потребности в кислороде. Потребность в кислороде сокращается с 100% до примерно 25% в функции относительного расхода воздуха. Для ФИГ. 6 схемы относительный расход кислорода составляет 100% и для ФИГ. 4 схемы он примерно составляет 25%. Схема на ФИГ. 5 - посредине между этими двумя предельными случаями. Относительный расход воздуха это расход относительно потребности воздуха для горения при частичном кислородо-топливном горении по схеме на ФИГ. 4, примерно при впрыске кислорода 7 вес.% для повышения адиабатической температуры пламени и при отсутствии внешней рециркуляции дымового газа. На схеме ФИГ. 6 относительная потребность в воздухе для горения и составляет 0%. Схема на ФИГ. 5 - посредине между этими двумя предельными случаями.

На ФИГ. 7 приведено схематическое изображение седьмого варианта реализации системы печи для крекинга. Такой вариант реализации системы печи для крекинга основан на варианте реализации по ФИГ. 6, включая контур рециркуляции дымового газа с вводом кислорода и без ввода воздуха для горения. Чтобы далее повысить эффективность печи, к системе 49 добавляют контур теплового насоса 70. Контур теплового насоса 70 выполнен с возможностью рекуперации тепла из дымового газа и его использования для предварительного нагрева воды подпитки котла, что повышает производство пара высокого давления. Источник тепла контура 70 теплового насоса содержит змеевик 77 конденсатора, расположенный в конвекционной секции 20 печи 40 для крекинга. Данный змеевик 77 конденсатора подсоединен к паро-жидкостному разделителю 76, как например, газожидкостной сепаратор посредством карманов и стояков. Органическая жидкость 60, например, бутан, пентан или гексан, протекает самотеком через карманы змеевика 77 конденсатора, где она частично испаряется от тепла, рекуперированного из дымового газа. Смесь органическая жидкость /пар 61 поступает обратно в паро-жидкостной разделитель по стоякам. В паро-жидкостном сепараторе пар 62 отделяют от смеси жидкость/пар 61. Пар 62, отделенный от смеси 61 затем перегревают в обменнике 74 потока исходного сырья, чтобы повысить эффективность контура. Перегретый пар 63 направляют в компрессор 71. Компрессор 71 выполнен с возможностью повышения давления перегретого пара 63 до такого уровня, что температура конденсации на выходе из компрессора 71 превышала с достаточным запасом уровень температуры, до которого подогревают воду 3 подпитки котла. Это требует надлежащего выбора эффективности компрессора. Сжатый пар высокого давления 61 из компрессора 71 полностью конденсируется в конденсаторе 72. Тепло конденсации используют для предварительного нагрева воды 3 подпитки котла. Сконденсированная органическая жидкость 65 накапливается в емкости 73 для конденсата. Из емкости 73 для конденсата насыщенную жидкость 66 подают в обменник 74 потока исходного сырья для переохлаждения. Охлажденную жидкость 67 дросселируют до более низкого давления в редукционном клапане 75. Чем больше жидкость переохлаждается в обменнике 74 потока исходного сырья, тем выше фракция жидкости на выходе данного клапана 75 и ниже требуемый расход органической жидкости с тепловой накачкой. Парожидкостная смесь 68 низзкого давления подается в парожидкостной сепаратор 76, в котором жидкость и пар отделяют друг от друга, закольцовывая.

Там, где змеевик конденсатора 77 является источником тепла контура, конденсатор 72 можно считать теплопоглотителем контура. Нагрузка, которую необходимо сконденсировать в конденсаторе 72 - это нагрузка тепла, рекуперированного из дымового газа в испарителе, и тепло, поданное оператором компрессора 71. Это означает, что мощность, поставляемая оператором также используется для выработки пара высокого давления. Данное тепло улучшает эффективность контура, так как потерь тепла при работе компрессора нет. Все же, полезно выбрать высокоэффективный компрессор и использовать обменник 74 потока исходного сырья, для поддержания расхода и соответствующего размера всех единиц оборудования в контуре как можно меньших габаритов. В случае последовательной цепочки печей для крекинга компрессор 71, емкость 73 для конденсата и обменник 74 потока сырья может быть выполнен с возможностью обслуживания упомянутой последовательной цепочки печей для крекинга.

Проект, нацеленный на такое применение получил финансирование от программы «European Union Horizon Н2020 Programme (H2020-SPIRE-2016)» по соглашению о гранте №723706.

Для ясности и краткости признаки описаны здесь как часть одного и того же или отдельного варианта реализации, однако, понятно, что объем изобретения может включать варианты реализации, представляющие сочетания всех или некоторых описанных признаков. Может быть понятно, что показанные варианты реализации имеют те же самые или схожие компоненты, только если не указано, что они другие.

В пунктах патентных заявок ссылочные позиции между скобками не будут рассматриваться как ограничивающие пункт патентной заявки. Термин «содержащий» или «включающий» не исключает наличия других признаков или этапов помимо перечисленных в пункте заявки. Кроме того, грамматические показатели единственного числа не следует рассматривать как ограничение «только одним» и следует рассматривать как «по меньшей мере один», не исключая множественности. Простой факт того, что определенные меры перечислены во взаимно разных пунктах заявки, не говорит о том, что сочетание этих мер не может быть использовано на пользу. Многие варианты будут очевидны для специалистов в данной области техники. Понимается, что все варианты охвачены в рамках объема изобретения, описанного в последующей формуле изобретения.

Ссылочные обозначения

1. Углеводородное сырье

2. Пар разбавления

3. Вода подпитки котла

4. Пар высокого давления

5. Топочный газ

6. Воздух для горения

7. Дымовой газ

8. Крекинг-газ

9а. Котловая вода

9b. Частично испарившаяся котловая вода

10. Радиантная секция / огневая коробка печи

11. Радиантный змеевик

12. Нижняя горелка

14. Зона горения

20. Конвекционная секция

21. Конвективный трубный пучок

22. Печь подогрета сырья

23. Высокотемпературный змеевик

24. Перегреватель пара разбавителя

25. Перегреватель пара высокого давления

26. Змеевик котла

27. Подогреватель воздуха

28. Экономайзер

30 Вытяжной вентилятор

31 Вытяжная труба

33 Паровой барабан

34 Нагреватель разморозки

35 Первичный закалочно-испарительный аппарат

36 Вспомогательный закалочно-испарительный аппарат

37 Нагнетательный вентилятор

40 Система печи для крекинга

50. Подогретый воздух для горения

51 Кислород

52 Внешне рециркулированный дымовой газ

54 Колонна разделения дымового газа

55. Эжектор дымового газа

60 Органическая жидкость

61 Смесь органическая жидкость-пар

62 Пар

63 Перегретый пар

64 Пар высокого давления

65 Конденсированная органическая жидкость

66 Насыщенная жидкость

67 Недогретая жидкость

68 Парожидкостная смесь низкого давления

70 Контур теплового насоса

71 Компрессор

72 Конденсатор

73 Емкость для конденсата

74 Обменник потока сырья

75 Редукционный клапан

76 Парожидкостное отделительное устройство

77 Змеевик испарителя

Изобретение относится к системе печи для крекинга. Система печи для крекинга для превращения углеводородного сырья в крекинг-газ, содержащая конвекционную секцию, радиантную секцию и секцию охлаждения, при этом конвекционная секция включает в себя множество конвективных трубных пучков, выполненных с возможностью приема и предварительно нагрева углеводородного сырья, радиантная секция включает в себя огневую коробку, содержащую по меньшей мере один радиантный змеевик, выполненный с возможностью нагрева сырья до температуры, обеспечивающей реакцию пиролиза, а секция охлаждения включаете себя по меньшей мере один закалочно-испарительный аппарат, причем система выполнена таким образом, что обеспечена возможность предварительного нагрева сырья закалоч но-испарительным аппаратом перед его поступлением в радиантную секцию, в которой конвекционная секция содержит змеевик котла, выполненный с возможностью выработки насыщенного пара, а система также содержит паровой барабан, подсоединенный к змеевику котла. Технический результат уменьшение потребления топлива со снижением выбросов СО2. 2 н. 25 з.п. ф-лы, 8 ил.

1. Система печи для крекинга для превращения углеводородного сырья в крекинг-газ, содержащая конвекционную секцию, радиантную секцию и секцию охлаждения,

при этом конвекционная секция включает в себя множество конвективных трубных пучков, выполненных с возможностью приема и предварительно нагрева углеводородного сырья,

радиантная секция включает в себя огневую коробку, содержащую по меньшей мере один радиантный змеевик, выполненный с возможностью нагрева сырья до температуры, обеспечивающей реакцию пиролиза, а

секция охлаждения включает в себя по меньшей мере один закалочно-испарительный аппарат,

причем система выполнена таким образом, что обеспечена возможность предварительного нагрева сырья закалочно-испарительным аппаратом перед его поступлением в радиантную секцию, в которой конвекционная секция содержит змеевик котла, выполненный с возможностью выработки насыщенного пара, а система также содержит паровой барабан, подсоединенный к змеевику котла.

2. Система печи для крекинга по п. 1, в которой змеевик котла предпочтительно расположен в нижней части конвекционной секции.

3. Система печи для крекинга по любому из предшествующих пунктов, в которой конвекционная секция также выполнена с возможностью смешивания упомянутого углеводородного сырья с разбавителем, предпочтительно паром разбавления, для получения смеси сырье-разбавитель, причем закалочно-испарительный аппарат выполнен с возможностью предварительного нагрева смеси сырье-разбавитель перед ее поступлением в радиантную секцию.

4. Система печи для крекинга по любому из предшествующих пунктов, также содержащая вспомогательный закалочно-испарительный аппарат, который выполнен с возможностью выработки насыщенного пара высокого давления.

5. Система печи для крекинга по п. 4, в которой паровой барабан также подсоединен к вспомогательному закалочно-испарительному аппарату.

6. Система печи для крекинга по любому из предшествующих пунктов, в которой огневая коробка выполнена таким образом, что эффективность огневой коробки превышает 40%, предпочтительно превышает 45%, более предпочтительно превышает 48%.

7. Система печи для крекинга по любому из предшествующих пунктов, в которой конвекционная секция содержит экономайзер, выполненный с возможностью предварительного нагрева воды подпитки котла для выработки насыщенного пара.

8. Система печи для крекинга по любому из предшествующих пунктов, в которой конвекционная секция содержит подогреватель окислителя, расположенный предпочтительно ниже по потоку в конвекционной секции и выполненный с возможностью предварительного нагрева окислителя, перед вводом упомянутого воздуха для горения в огневую коробку.

9. Система печи по п. 8, в которой указанный окислитель представляет собой воздух для горения и/или кислород.

10. Система печи для крекинга по любому из предшествующих пунктов, которая выполнена с возможностью ввода кислорода в радиантную секцию, предпочтительно в отсутствии внешней рециркуляции дымового газа.

11. Система печи для крекинга по любому из предшествующих пунктов, также содержащая внешний контур рециркуляции дымового газа, выполненный с возможностью извлечения по меньшей мере части дымового газа и рециркуляции упомянутого дымового газа в радиантную секцию для управления температурой пламени.

12. Система печи для крекинга по п. 11, в которой внешний контур рециркуляции дымового газа включает эжектор дымового газа, выполненный с возможностью ввода кислорода в рециркулированный дымовой газ до ввода в огневую коробку.

13. Система печи для крекинга по любому из предшествующих пунктов, также содержащая контур теплового насоса, включающий в себя змеевик испарителя, расположенный в конвекционной секции, и конденсатор, причем контур теплового насоса выполнен с возможностью извлечения тепла из конвекционной секции змеевиком испарителя, а передачи этого тепла конденсатором в воду подпитки котла.

14. Способ крекинга углеводородного сырья в системе печи для крекинга по любому из предшествующих пунктов, включающий первый этап предварительно нагрева сырья и второй этап предварительно нагрева сырья,

при этом первый этап предварительно нагрева сырья включает предварительный нагрев углеводородного сырья горячим дымовыми газами системы печи для крекинга, а

второй этап предварительного нагрева сырья включает дополнительный предварительный нагрев сырья отходящим теплом крекинг-газа системы печи для крекинга перед поступлением сырья в радиантную секцию системы печи для крекинга, причем радиантная секция включает в себя огневую коробку, содержащую по меньшей мере один радиантный змеевик, выполненный с возможностью нагрева сырья до температуры, обеспечивающей реакцию пиролиза, при этом второй этап предварительного нагрева сырья выполняют с использованием закалочно-испарительного аппарата, а котловую воду подают из парового барабана системы печи для крекинга в змеевик котла в конвекционной секции системы печи для крекинга, причем указанную котловую воду подогревают, предпочтительно испаряют, горячими дымовыми газами, а смесь воды и пара возвращают в упомянутый паровой барабан.

15. Способ по п. 14, согласно которому углеводородное сырье перемешивают с разбавителем, таким как пар разбавления, для получения смеси сырье-разбавитель до второго этапа предварительного нагрева сырья.

16. Способ по любому из предшествующих пп. 14, 15, согласно которому пар высокого давления вырабатывают отходящим теплом крекинг-газа системы печи для крекинга с использованием вспомогательного закалочно-испарительного аппарата, расположенного ниже по потоку закалочно-испарительного аппарата.

17. Способ по любому из предшествующих пп. 14-16, согласно которому воду подпитки котла предварительно нагревают горячими дымовыми газами перед ее поступлением в паровой барабан системы печи для крекинга.

18. Способ по любому из предшествующих пп. 14-17, согласно которому адиабатическую температуру пламени в радиантной секции повышают путем ввода окислителя, предпочтительно чистого кислорода, непосредственно в радиантную секцию системы печи для крекинга

19. Способ по любому из предшествующих пп. 14-18, согласно которому адиабатическую температуру пламени в радиантной секции повышают путем ввода воздуха для горения в качестве основного окислителя и кислорода в качестве вспомогательного окислителя, предпочтительно кислорода, очищенного от азота, непосредственно в радиантную секцию системы печи для крекинга при отсутствии контура рециркулирующего дымового газа.

20. Способ по п. 19, согласно которому окислитель, такой как воздух для горения и/или кислород, предварительно нагревают до ввода в радиантную секцию.

21. Способ по п. 20, согласно которому окислитель предварительно нагревают дымовыми газами системы печи для крекинга.

22. Способ по любому из предшествующих пп. 14-21, согласно которому адиабатической температурой пламени в радиантной секции системы печи для крекинга управляют рециркуляцией по меньшей мере части дымового газа.

23. Способ по п. 22, согласно которому кислород смешивают с рециркулированным дымовым газом перед вводом в огневую коробку печи.

24. Способ по любому из предшествующих пп. 14-23, согласно которому воду подпитки котла предварительно нагревают перед ее поступлением в паровой барабан крекинг-печи посредством контура теплового насоса.

25. Способ по п. 24, в котором органическую жидкость подогревают горячими дымовыми газами из системы печи для крекинга и возвращают в парожидкостное отделительное устройство контура теплового насоса.

26. Способ по любому из предшествующих пп. 24, 25, согласно которому тепло от пара высокого давления передают в воду подпитки котла посредством конденсатора контура теплового насоса.

27. Способ по любому из предшествующих пп. 24-26, согласно которому тепло от конденсированной жидкости, выработанное в теплопоглотителе контура теплового насоса, передают посредством обменника потока сырья насыщенному пару, выработанному источником тепла системы теплового насоса.

| US 4479869 A1, 30.10.1984 | |||

| US 6312652 B1, 06.11.2001 | |||

| US 4721604 A1, 26.01.1988 | |||

| ПЕЧНОЙ АГРЕГАТ | 2013 |

|

RU2537440C1 |

| ТРУБЧАТАЯ ПЕЧЬ БЕСПЛАМЕННОГО ГОРЕНИЯ | 0 |

|

SU182274A1 |

| WO 2012015494 A2, 02.02.2012. | |||

Авторы

Даты

2022-01-19—Публикация

2018-06-15—Подача