Известные способы ввода ультразвуковой волны в расходомерах имеют ряд существенных недостатков, из-за которых они ае могут быть эффективно использованы для автоматизации технологических процессов непрерывного измерения расхода агрессивных, загрязненных и кристаллизующихся жидкостей.

Описываемый способ ввода ультразвуковой волны повышает чувствительность расходомеров тем, что в нем изменен принцип построения акустических каналов и ввод ультразвуковой волны осуществляется под углом, находящимся в пределах между первым критическим и вторым критическим углами падения- преломления на границе раздела сред жидкостного звукопровода и наружной поверхности трубопровода. При этом сохраняется целостность магистрального трубопровода.

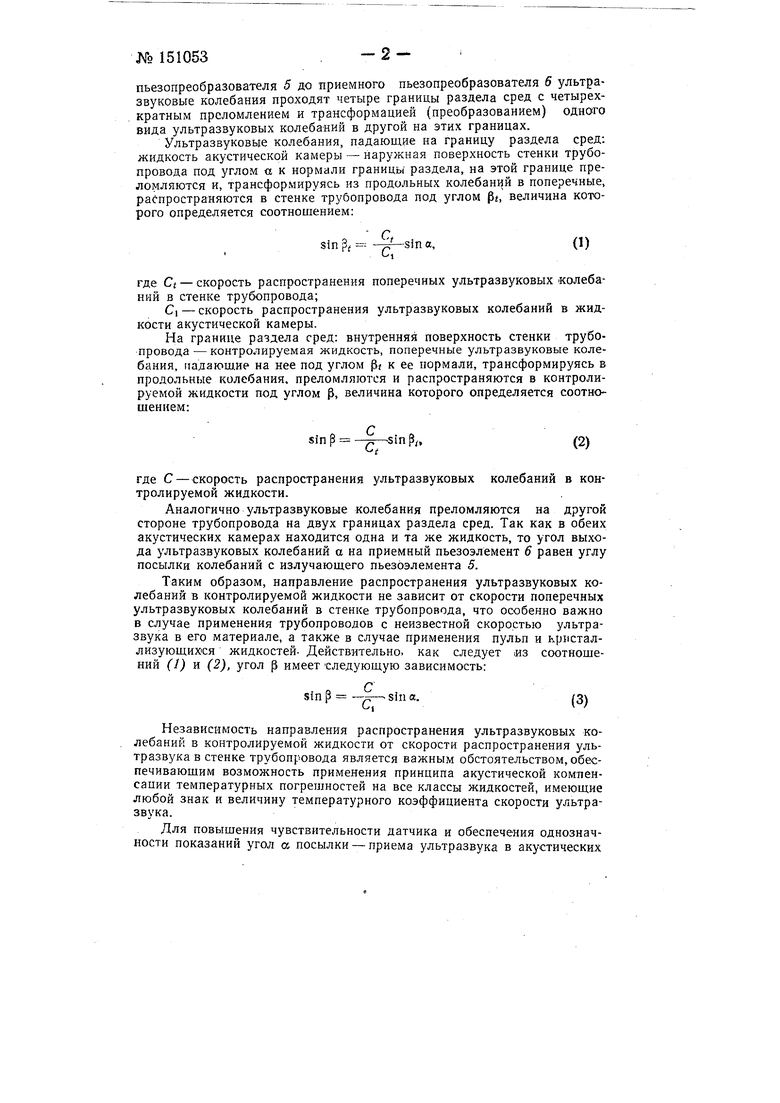

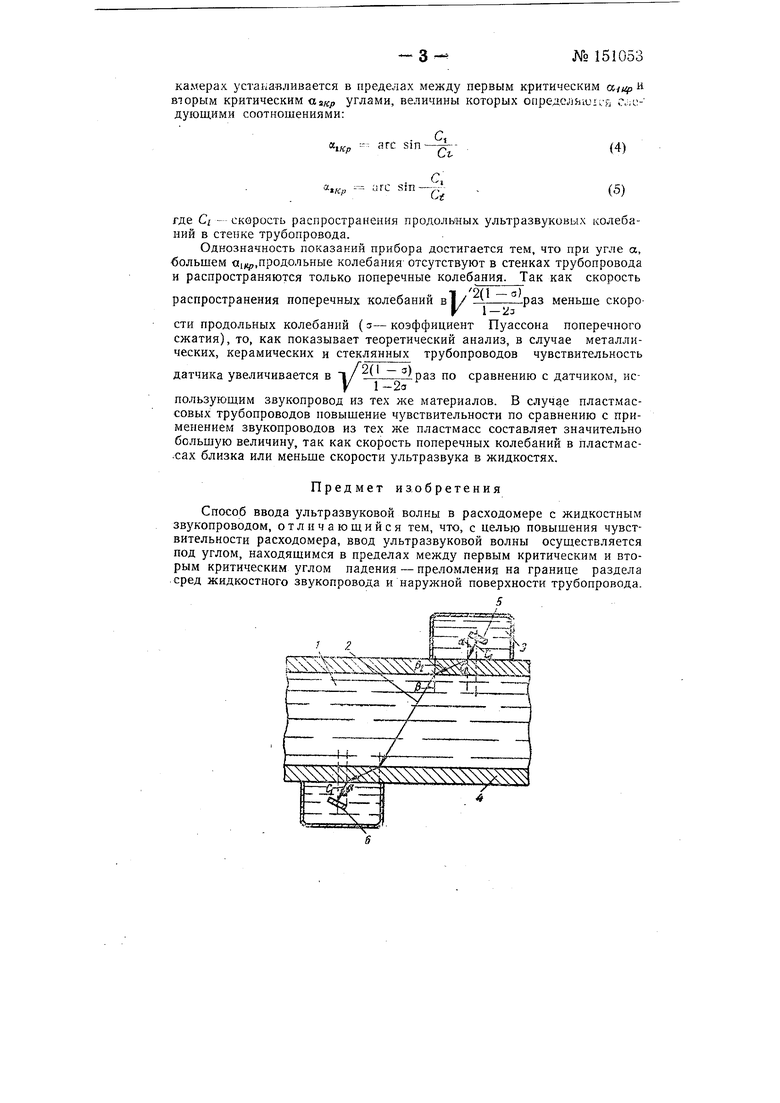

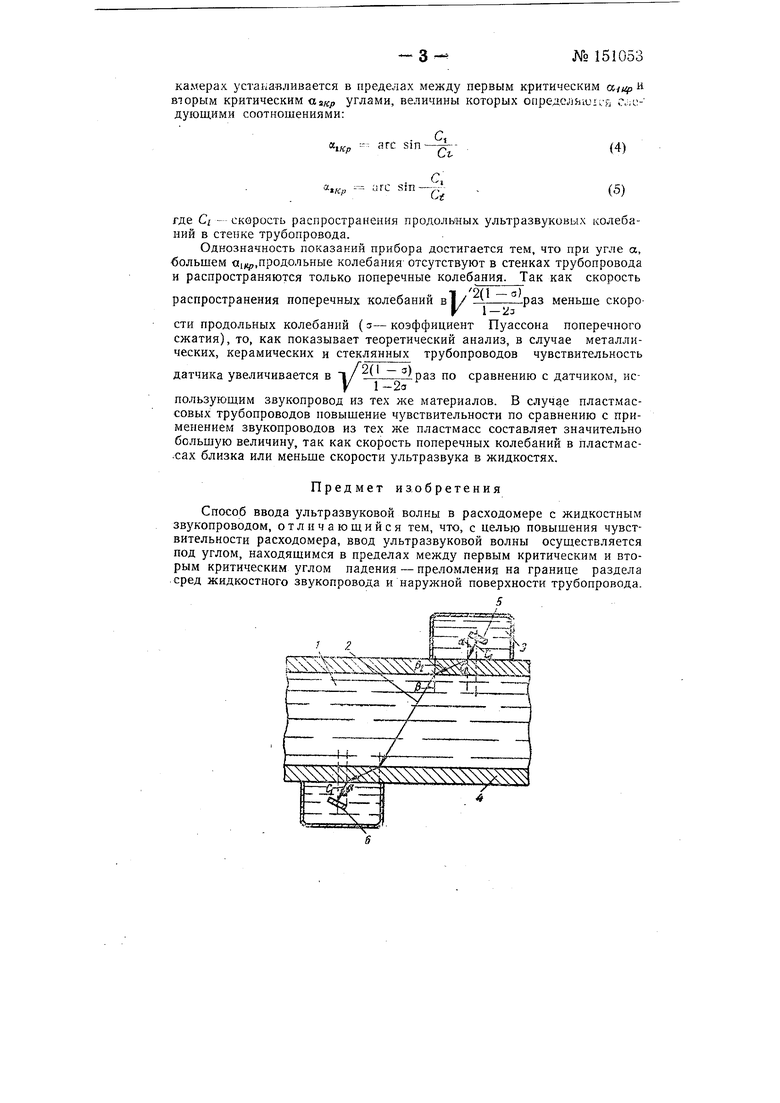

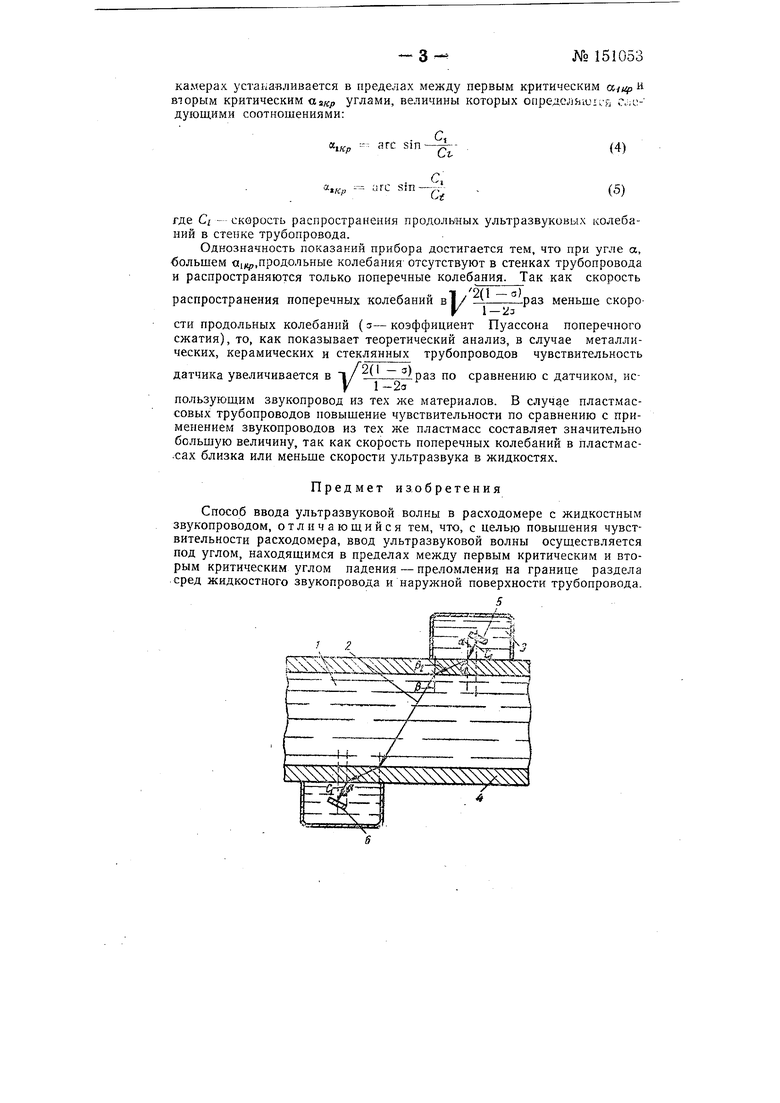

На чертеже изображена схема распространения ультразвуковых колебаний по предлагаемому способу.

В контролируемый поток 1 жидкости ультразвуковые -колебания 2 вводят под углом к направлению потока с помощью жидкостных акустических камер 5 через стенки магистрального трубопровода 4. В случае двухканальных электронных схем (схема без коммутации) необходимы две пары акустических камер, в случае одноканальной схемы (схема с коммутацией) --одна пара акустических камер. Камеры в каждой паре расположены друг относительно друга на противоцоложных сторонах наружной поверхности трубопровода.

Ввод ультразвуковых колебаний в стенку трубопровода через жидкостной звукопровод камеры осуществляется под углом а, большим первого критическ ого и меньшим второго критического углов падения - преломления. За время полного акустического хода от излучающего

№151053-2пьезопреобразователя 5 до приемного пьезопреобразователя 6 ультразвуковые колебания проходят четыре границы раздела сред с четырехкратным преломлением и трансформацией (преобразованием) одного вида ультразвуковых колебаний в другой на этих границах.

Ультразвуковые колебания, падающие на границу раздела сред: жидкость акустической камеры - наружная поверхность стенки трубопровода под углом а к нормали границы раздела, на этой границе преломляются и, трансформируясь из продольных колебаний в поперечные, распространяются в стенке трубопровода под углом рг, величина которого определяется соотношением:

sin а,(1)

где Сг -скорость распространения поперечных ультразвуковых колебаний в стенке трубопровода;

Ci - скорость распространения ультразвуковых колебаний в жидкости акустической камеры.

На границе раздела сред: внутренняя поверхность стенки трубопровода- контролируемая жидкость, поперечные ультразвуковые колебания, падающие на нее под углом р( к ее нормали, трансформируясь в продольные колебания, преломляются и распространяются в контролируемой жидкости под углом р, величина которого определяется соотношением:

где С скорость распространения ультразвуковых колебаний в контролируемой жидкости.

Аналогично ультразвуковые колебания преломляются на другой стороне трубопровода на двух границах раздела сред. Так как в обеих акустических камерах находится одна и та же жидкость, то угол выхода ультразвуковых колебаний а на приемный пьезоэлемент 6 равен углу посылки колебаний с излучающего пьезоэлемента 5.

Таким образом, направление распространения ультразвуковых колебаний в контролируемой жидкости не зависит от скорости поперечных ультразвуковых колебаний в стенке трубопровода, что особенно важно в случае применения трубопроводов с неизвестной скоростью ультразвука в его материале, а также в случае применения пульп и кристаллизующихся жидкостей- Действительно, как следует «з соотношений (1) и (2), угол р имеет следующую зависимость:

sin р Sin я.(3)

Независимость направления распространения ультразвуковых колебаний в контролируемой жидкости от скорости распространения ультразвука в стенке трубопровода является важным обстоятельством, обеспечивающим возможность применения принципа акустической компенсации температурных погрешностей на все классы жидкостей, имеющие любой знак и величину температурного коэффициента скорости ультразвука.

Для повышения чувствительности датчика и обеспече-ния однозначности показаний угол а посылки - приема ультразвука в акустических

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой расходомер | 1959 |

|

SU127077A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1971 |

|

SU322622A1 |

| ДАТЧИК УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2008 |

|

RU2375682C1 |

| Ультразвуковой концентратомер | 1987 |

|

SU1408355A1 |

| Устройство для контроля давления жидкости в трубопроводах | 1976 |

|

SU655918A1 |

| ОДИОКАНАЛЬНЫЙ УЛЬТРАЗВУКОВОЙ РАСХОДОМЕРЖИДКОСТИ | 1968 |

|

SU211813A1 |

| Устройство для контроля физических параметров жидких сред | 1971 |

|

SU468145A1 |

| Ультразвуковой концентратомер растворов | 1959 |

|

SU134904A1 |

| Устройство для экспресс-контроля расхода жидкостей | 1971 |

|

SU457918A1 |

Авторы

Даты

1962-01-01—Публикация

1960-07-02—Подача