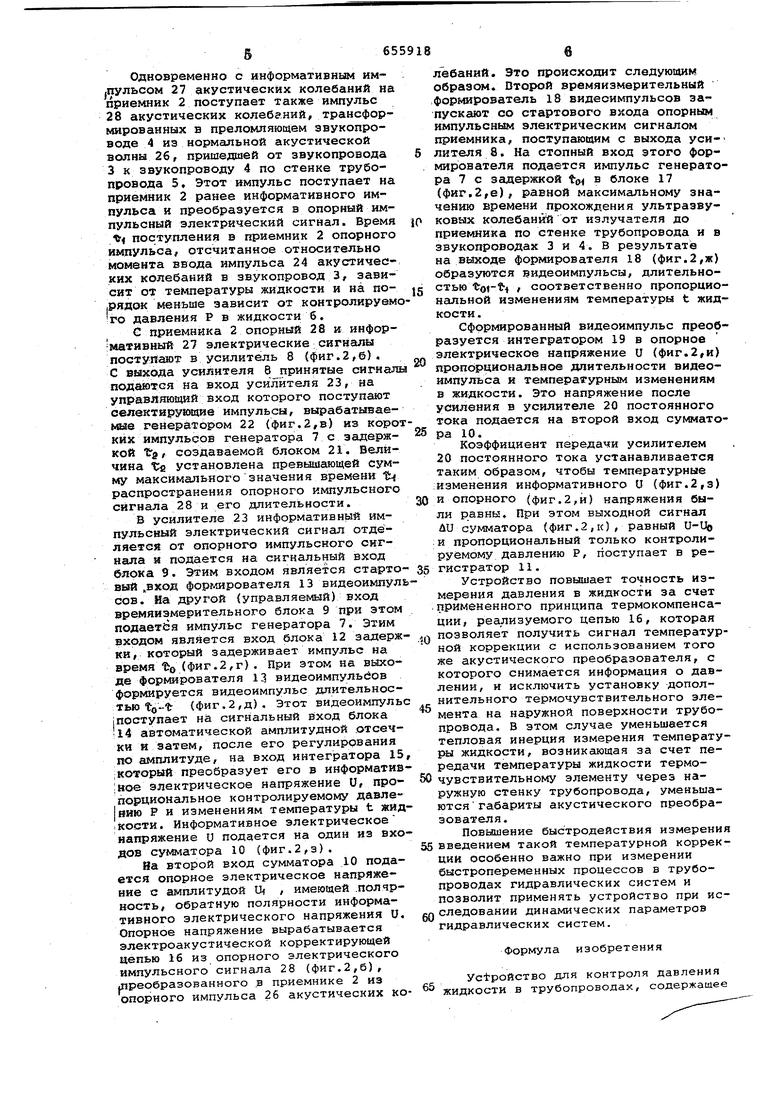

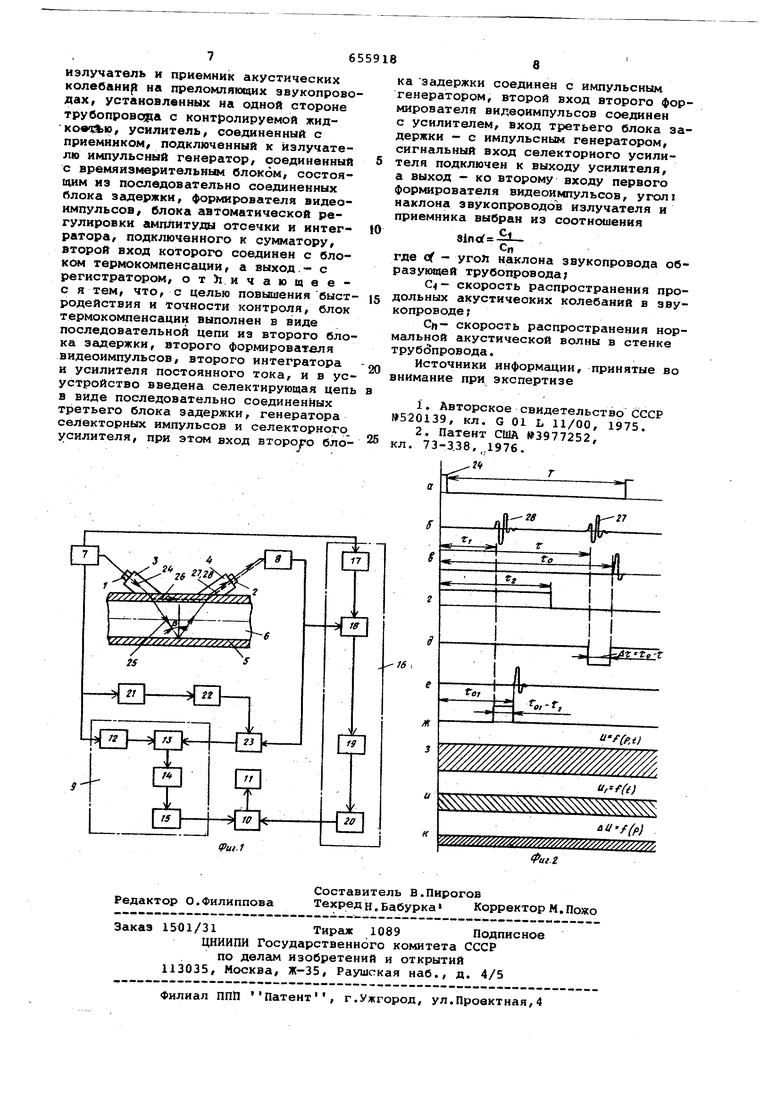

Изобретение относится к технической акустика и к средствам автоматического контроля параметров жидких сред в технологических процессах и может найти применение в авиационной метсшлургической/ химической и других отраслях промышленности. Известны устройства для контроля давления в трубопроводах, содержащие излучатель и приемник ультразвуковых колебаний, установленные на наружной поверхности трубопровода с контролируемой средой, усилитель, соединенный с приемником, генератор, подк.пюценный к излучателю, времяизмеритель ный блок и регистратор 1. Недостатком устройств является от сутствие блока компенсации температурных погрешностей, что делает невозможным его применение при изменении температуры контролируемой жидкости. Наиболее близким к предложенному является устройство для контроля дав ления жидкости в трубопроводах, соде жащее излучатель и приемник акустических колебаний на преломляющих зву копроводах, установленных на одной стороне трубопровода с контролируемой жидкостью, усилитель, соединенны с приемником, импульсный генератор, подключенный к излучателю и соединенный с врбмяизмерительньм блоком, состоящим из последовательно соединенных блока задержки, формирователя видеоимпульсов, блока автоматической регулировки амплитуды отсечки и интегратора, подключенного к сумматору, второй вход которого соединен с блоком термокомпенсации, а выход - с регистратором 2. Недостатком этого устройства является то, что в нем термочувствительный элемент размецеи на наружной поверхности трубопровода в непосредственцой близости от излучателя или приемника акустических колебаний. При этом возникает погрешность измерения температуры, обусловленная тепловой инерцией передачи термочувствительному элементу температуры жидкости через наружную стенку трубопровода, влиянием на точность измерения температуры жидкости, а следовательно, и на точность контроля давления, температуры окружающей среды и ряд других погрешностей измерения температуры, присущих контактным методам измерения температуры. Целью изобретения является повыше ние надежности и точности контроля давления жидкости в трубопроводах гидфаВлических систем при изменении TeNOiepaTypH рабочей жидкости. Эта цель достигается благодаря ТОМУ, что блок термокомпенсации выполней в виде последовательной цепи из второго блока задержки, второго формирователя видеоимпульсов, второго интегратора и усилителя постоянного тока, и в устройство введена селектирующая цепь в виде последовательно соединенных третьего блока за держки, генератора селекторных импульсов и селекторого1 усилителя, при этом вход второго блока задержки соединен с импульснш генератором второй вход второго формирователя видеоимпульсов соединен с усилителем вход третьего блока задержки - с импульсным генератором, сигнальный вход селекторного усилителя подключен к выходу усилителя, а выход - ко второму входу первого формирователя видеоимпульсов, угол наклона звукопроводов излучателя и приемника выбран из соотношения где d - угол наклона звукопровода к образующей трубопровода; скорость распространения про дольных акустических колебаний в зву копроводе; С,- скорость распространения нор мальной акустической волны в стенке трубопровода. На фиг. 1- представлена блок-схема устройства; на фиг. 2 - импульсные диаграммы работы отдельных узлов уст ройства. Устройство для контроля давления жидкости в трубопроводах содержит излучатель 1 и приемник 2 с1кустических колебаний на преломляющих звукопроводах 3 и 4, установленных на тру бопроводе 5 с контролируемой средой б.. К излучателю 1 подключен импульсный генератор 7, а приемник 2 соединен с усилителем 8, выход которого через времяизмерительный блок 9 и сумматор 10 соединен с регистратором 11. Звукопроводы 3 и 4 имеют внешнее теплоизолирующее покрытие (на чертеже не показано). Времяизмерительный блок 9 состоит из последовательно соединенньдх блока 12 задержки, формирователя 13 видеоимпульсов, подключенного к его выходу блока 14 автоматически регулируемой амплитудной отсечки и интегратора 15.. Блок 16 термокомпенсации представ ляет собой электроакустическую цепь, состоящую из второго блока 17 задерж ки, соединенного входом с выходом им пульсного генератора 7, второго форижирователя 18 видеоимпульсов, стопны входом соединенного с выходом усилителя 8, второго интегратора 19 и усилителя 20 постоянного тока, выход которого подключен ко второму входу сумматора 10. Устройство имеет также последовательно подключенный к выходу импульсного генератора 7 третий блок 21 задержки, генератор 22 селектирующих импульсов и селекторный усилитель 23, сигнальный вход которого соединен с выходом усилителя 8. Устройство для контроля давления жидкости в трубопроводах работает следую да м образом. Генератор 7 короткими электрическими импульсами (фиг.2,а) возбуждает излучатель 1, который посылает в звукопровод 3 распространяющиеся со скоростью Cf импульсы 24 ультразвуковых колебаний под углом ос относительно нормали к стенке трубопровода 5. Через станку импульсы ультразвуковых колебаний частично проходят в жидкость под углом arcsin(§-6in 5f ) относительно нормали к стенке Трубопровода (где С - скорость распространения акустических колебаний в жидкости) в виде импульсной акустической волны 25 и частично трансфорь«1РУются в нормальную акустическую волну 26, распространяющуюся по стенке трубопровода 5 вдоль ее образующей. Для эффективной трансформаций нормальной акустической волны угол аС ввода импульсов акустической волны в стенку трубопровода 5 устанавливается равным arcs in & (С - скорость распространения нормальной акустической волны по стенке трубопровода 5 ). Импульсная акустическая волна 25 распространяется через трубопровод 5 в контролируемую среду б и, достигнув противоположной стороны трубопровода, отражается и распространяется по направлению к той стенке трубопровода, со стороны которой вводились импульсы акустических колебаний. На этой стороне отраженная импульсная акустическая волна трансформируется в преломляющем звукопроводе 4, аналогичном звукопроводу 3 излучателя, в информативный импульс 27 акустических колебаний, который распространяется в звукопроводе 4 под углом о( относительно нормали к стенке трубопровода 5. Приемник 2 преобразует поступивший импульс 27 акустических колебаний в информативный импульсный электрический сигнал. Информативные импульсы поступают на приемник 2 че-. рез промежуток времени после посылки импульсов акустических колебаний излучателем 1 в звукопровод 3. При этом время t зависит от величины Р контролируемого давления и от температуры t в жидкости.

Одновременно с информативным им|Пульсом 27 акустических колебаний на приемник 2 поступает также импульс 28 акустических колебаний, трансформированных в преломляющем эвукопроводе 4 из нормальной акустической волны 26, пришедшей от звукопровода 3 к звукопроводу 4 по стенке трубопровода 5, Этот импульс поступает на приемник 2 ранее информативного импульса и преобразуется в опорный импульсный электрический сигнал. Время Сч поступления в приемник 2 опорного импульса, отсчитанное относительно момента ввода импульса 24 акустических колебаний в звукопровод 3, зависит от температуры жидкости и на по|РЯДОК меньше зависит от контролируемго давления Р в жидкости 6.

G приемника 2 опорный 28 и инфор мативный 27 электрические сигнешы поступают в усилитель 8 (фиг.2,6). С вьгхода усилителя 8 принятые сигнал подаются на вход усилйтеля 23, на управляющий вход которого поступают селектирукицие импульсы, вырабатываемые генератором 22 (фиг.2,в) из короких импульсов генератора 7 с задержкой ta, создаваемой блоком 21, Величина Т; установлена превышающей сумму максимальногозначения времени t распространения опорного импульсного сигнала 28 и его длительности.

В усилителе 23 информативный импульсный электрический сигнаш отделяется от опорного импульсного сигнала н подается на сигнальный вход блока 9. этим входом является стартовый ,вход формирователя 13 видеоимпулсов. 8а другой {управляемый) вход времяизмерительного блока 9 при этом подаетбя импульс генератора 7. Этим входом является вход блока 12 задержки, который задерживает импульс на время о (фиг.2,г) . При этом на выходе форьшрователя 13 видеоимпульсов формируется видеоимпульс длительностью to- t (фиг.2,д). Этот видеоимпуль поступает на сигнальный вход блока l4 автоматической амплитудной отсечки и затем, после его регулирования по амплитуде, на вход интегратора 15 ;который преобразует его в информатив1 нов электрическое напряжение U, пропорциональное контролируемому давле|ййю Р и изменениям температуры t жид:кости. Информативное электрическое напряжение и подается на один из входов сумматора 10 (фиг.2,з).

йа второй вход сумматора 10 подается опорное электрическое напряжение с амплитудой Ui , имеющей .полчрность, обратную полярности информативного электрического напряжения U, Опорное напряжение вырабатывается электроакустической корректирующей цепью 16 из опорного электрического импульсного сигнала 28 (фиг.2,б), лреобразоззанного в приемнике 2 из опорного импульса 26 акустических колебаний. Это происходит следующим образом. Оторой врамяизмерительный .формирователь 18 видеоимпульсов запускают со стартового входа опорным импульсным электрическим сигналом приемника, поступающим с выхода уси-лителя 8. На стопный вход этого формирователя подается импульс генератора 7 с задержкой t(H в блоке 17 (фиг,2,е), равной максимальному значению времени прохождения ультразвуковых колебаний от излучателя до

приемника по стенке трубопровода и в звукопроводах 3 и 4, В результате на выходе формирователя 18 (фиг.2,ж) образуются видеоимпульсы, длительностью в1 4 / соответственно пропорциональной изменениям температуры t жидкости .

Сформированный видеоимпульс преобразуется интегратором 19 в опорное электрическое напряжение U (фиг.2,и) пропорциональное длительности видеоимпульса и температурным изменениям в жидкости. Это напряжение после усиления в усилителе 20 постоянного тока подается на второй вход сумматора 10.

Коэффициент передачи усилителем 20 постоянного тока устанавливается таким образом, чтобы температурные ;Изменения информативного О (фиг.2,з) и опорного (фиг.2,и) напряжения были равны. При этом выходной сигнал ли сумматора (фиг.2 ,к) , равный U-Uj :и пропорциональный только контролируемому давлению Р, поступает в регистратор 11.

Устройство повышает точность измерения давления в жидкости за счет примененного принципа термокомпенсации, реализуемого цепью 16, которая позволяет получить сигнал температурной коррекции с использованием того же акустического преобразователя, с которого снимается информация о давлении, и исключить установку дополнительного термочувствительного элемента на наружной поверхности трубопровода. В этом случае уменьшается тепловая инерция измерения температуры жидкости, возникающая за счет передачи температура жидкости термочувствительному элементу через наружную стенку трубопровода, уменьшаются габариты акустического преобразователя.

Повышение быстродействия измерения введением такой температурной коррекции особенно важно при измерении быстропеременных процессов в трубопроводах гидравлических систем и позволит применять устройство при исследовании динагчических параметров гидравлических систем.

Формула изобретения

Ус±ройство для контроля давления жидкости в трубопроводах, содержащее

излучатель и приемник акустических колебани) на преломляющих звукопроводах, установленных на одной стороне трубопровода с конт{золируемой жидко9плю усилитель, соединенный с приемником/ подключенный к излучателю импульсный генератор/ соединенный с времяизмерительным блоком/ состоящим из последовательно соединенных блока задержки/ формирователя видеоимпульсов/ блока автоматической регулировки амплитуды отсечки и интегратора/ подключенного к сумматору, второй вход которого соединен с блоком термокомпенсации, а выход.- с регистратором/ отМичающеес я тем, что/ с целью повышения быстродействия и точности контроля, блок термокомпенсации выполнен в виде последовательной цепи из второго блока задержки, второго формироваталя видеоимпульсов/ второго интегратора и усилителя постоянного тока/ и в усустройство введена селектирующая цепь в виде последовательно соединенных третьего блока задержки/ генератора селекторных импульсов и селекторного, усилителя, при этом вход второго блока задержки соединен с импульсным генераторам, второй вход второго формирователя видеоимпульсов соединен с усилителем/ вход третьего блока задержки - с импульсным генератором, сигнальный вход селекторного усилителя подключен к выходу усилителя/ а выход - ко второму входу первого формирователя видеоимпульсов/ угол наклона звукопроводов излучателя и приемника выбран из соотношения с

alnofs

Сп

где об - угол наклона звукопровода образующей трубопровода;

С4- скорость распространения продольных акустических колебаний в звукопроводе;

Cft- скорость распространения нормальной акустической волны в стенке трубопровода.

Источники информации/ принятые во внимание при экспертизе

1.Авторское свидетельство СССР №520139/ кл. G 01 Ь 11/00/ 1975.

2.Патент США №3977252/ кл. 73-338. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля физических параметров жидкости в трубопроводах | 1976 |

|

SU646248A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД С СИГНАЛИЗАЦИЕЙ НАЛИЧИЯ АКУСТИЧЕСКОГО КОНТАКТА МЕЖДУ ИЗЛУЧАТЕЛЕМ И ПРИЕМНИКОМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ И ПОВЕРХНОСТЯМИ СТЕНОК РЕЗЕРВУАРА | 2008 |

|

RU2378624C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1997 |

|

RU2123172C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1997 |

|

RU2134868C1 |

| Ультразвуковой измеритель давления | 1975 |

|

SU566155A1 |

| Формирователь сигнала управлениядОзиРОВАНиЕМ жидКиХ СРЕд | 1976 |

|

SU798744A1 |

| Ультразвуковой дефектоскоп | 1970 |

|

SU366766A1 |

| Устройство для контроля уровня жидкихСРЕд | 1975 |

|

SU798492A1 |

| Ультразвуковой измеритель давления в жидкости | 1972 |

|

SU520139A1 |

| Устройство для сигнализации давления в гидросистемах | 1974 |

|

SU491972A1 |

Авторы

Даты

1979-04-05—Публикация

1976-12-21—Подача