Изобретение относится к машиностроению и может быть использовано для диагностики элементов машин и оборудования, в частности подшипников качения.

Целью изобретения является расширение области использования способа вибрационной диагностики, в том числе за счет его распространения на малогабаритные узлы механизмов и определения местоположения дефекта.

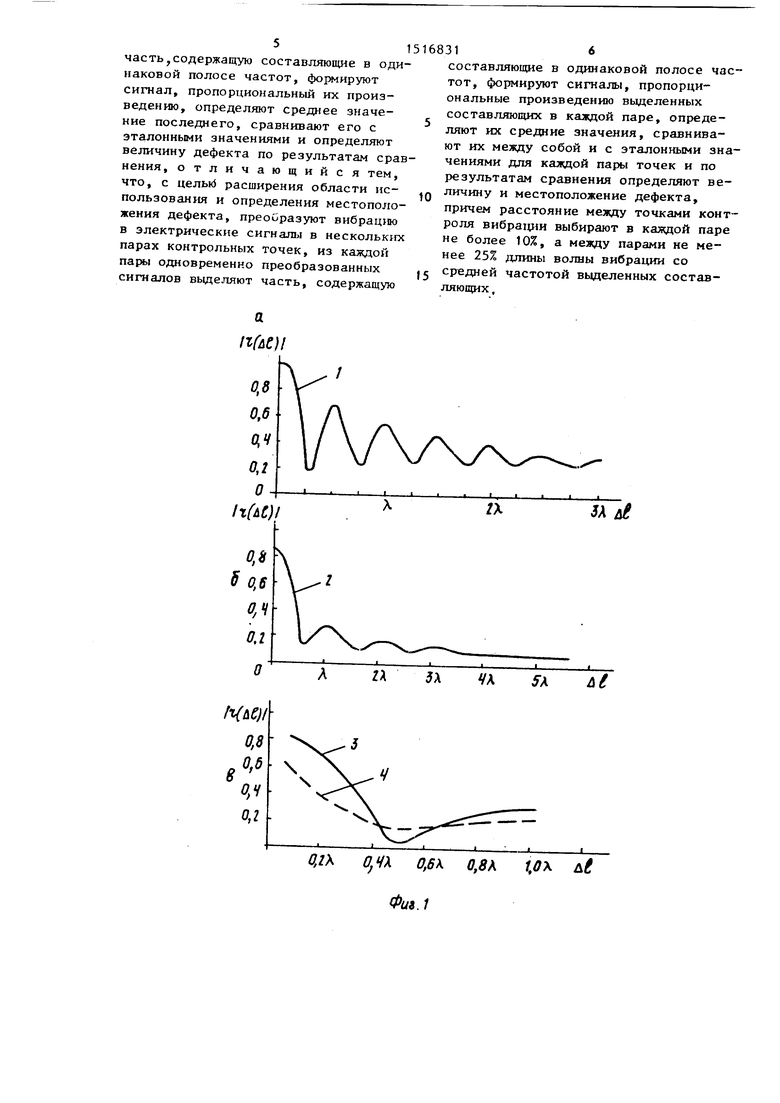

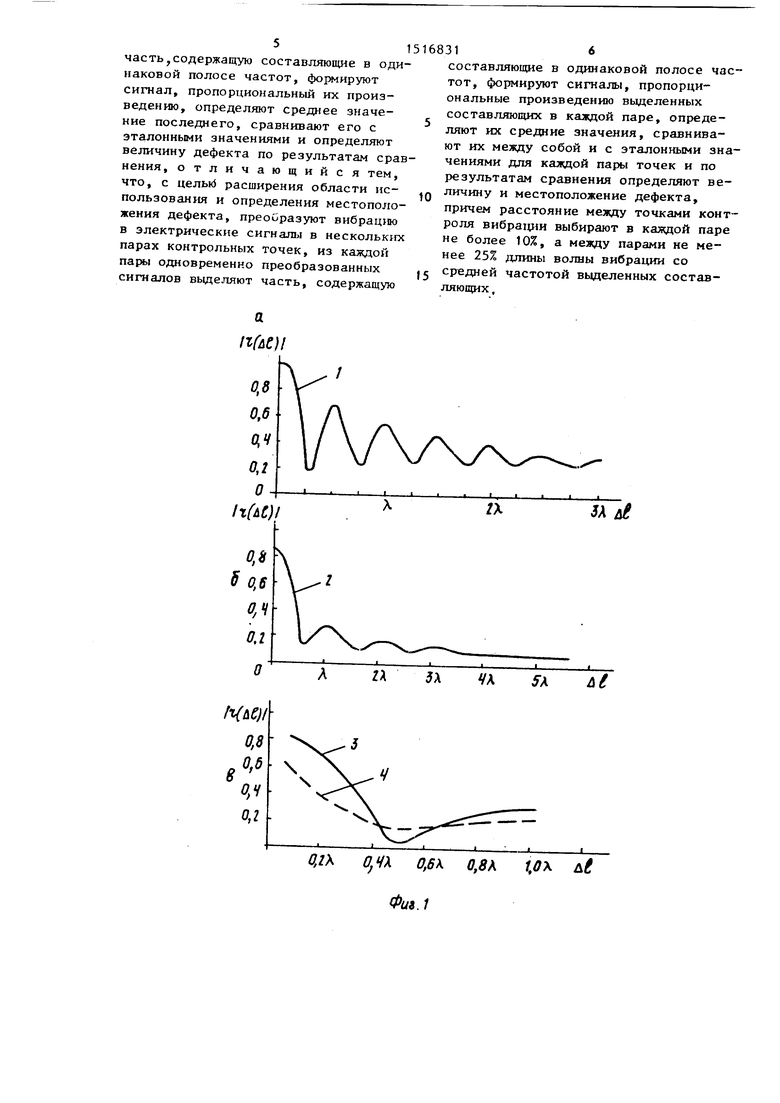

На фиг. 1а,б.в приведены графики, поясняющие предлагаемый способ; .на фиг. 2 - схема для реализации способа.

На фиг. 1а (кривая 1) приведена зависимость модуля пространственного коэффициента когерентности высо- , кочастотной третьоктавной вибрации от расстояния Д1 тугя бездефектного механизма в удаленных от источника вибрации точках, где псевдовибрация практически отсутствует.

Расстояние между точками измерения пространственного коэффициента когерентности выражено в длинах волн ,вибрации Л со средней частотой выде- ленных составляющих в материале, из которого выполнен контролируемый , узел механизма. Как видно из кривой, на расстояниях ,1 коэффициент когерентности вибрации при отсутстсл

а

00

со

ВИИ псевдовибрации практически сов- падает с единицей.

На фиг. 16 (кривая 2)-приведена зависимость модуля пространственного коэффициента когерентности высокочастотной третьоктавной вибрации механизма, измеряемой непосредственно на узле-источнике вибрации. Как видно из кривой, в измеряемом сигнале присутствует псевдовибрация, так как Ri til ) 1 на расстояниях l-c7v/1U.

На фиг. IB приведено сравнение модулей пространственного коэ()фициента когерентности вибрации подшипниковых узлов для бездефектного (кривая 3) и дефектного (кривая 4) подшипников на малых расстояниях . Как видно из кривых, модуль коэффициента когерентности сильно зависит от технического состояния подшипника, особенно при &1 : и,1 Л .

Способ может быть использован и для обнаружения дефектов в различных конструкциях, например дефектов болтовых, сварных и других соединений, трещин и т.п., при которых фазовые соотношения вибросмещений при распространении волны изменяются скачкообразно. Для решения указанных задач целесообразно возбуждать вибрацию от внешнего источника случайных вибровозмутдающих сил. Применение источника гармонических сил, как показывают экспериментальные исследования, не обеспечивает требуемой чувствительности обнаружения и локализации дефектов конструкций.

Не менее важной областью применения способа ЯБЛяется обнаружение дефектов в потокосоздаюкцта; и потоко- проводящих системах, в которых наличие интенсивных локальных источников шума в среде изменяет величину нормированной взаимной спектральной плотности вибрации стенок трубопроводов, корпусов и т.п. в ближней зоне источника.

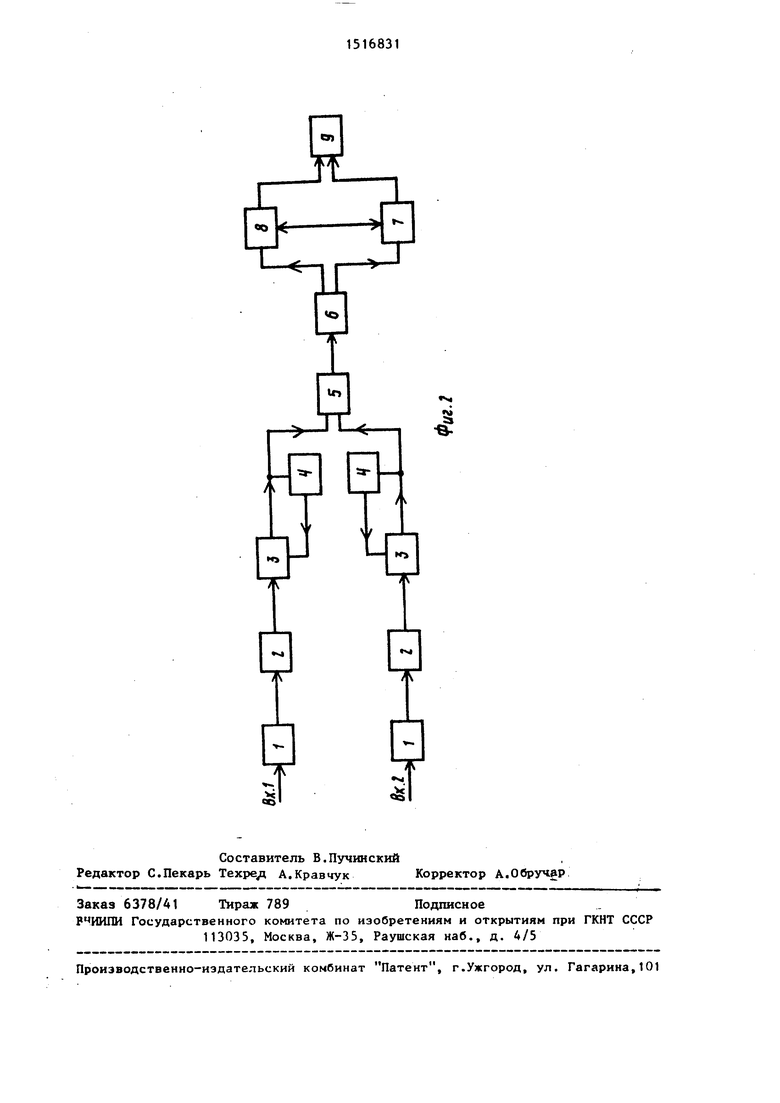

Способ может быть реализован с помощью устройства, приведенного на фиг. 2.

Устройство состоит из двух каналов , включающих в себя последовательно соединенные измерительные вибропреобразователи 1, полосовые фильтры 2 и усилители 3 с устройством 4 автоматической регулировки усиления. Выходы усилителей соединены с входами умножителя 5 сигналов, к кото0

рому последовательно подключен интегратор 6, выход последнего соединен со связанными между собой блока- ми эталонных сигналов 7 и запоминания 8, а выходы указанных блоков соединены с вводами индикатора 9.

Устройство работает следующим образом.

QДва измерительных вибропреобразователя 1 устанавливаются на расстоянии менее Д/Ю. Из преобразованных сигналов полосовыми фильтрами 2 выделяются случайные составляющие виб5 рации в одной (например, октавной) полосе частот с достаточно высокой (более 5 кГц) средней частотой.

Выделенные составляющие усильша- ются в усилителе 3 до определенного (нормированного) значения, задаваемого схемой 4 автоматической регулировки усиления, а нормированные сигналы перемножаются в умножителе 5 сигналов и усредняются интегратором

5 6- Полученный сигнал сравнивается в блоке 7 эталонных значений сигналов с определенным по множеству измерений бездефектных узлов эталоном, и в том случае, если он оказывается ннже эталона, запоминается в запоминающем устройстве 8 и вьшодится на индикатор 9. На следующем этапе измерительные преобразователи переставляются на расстояние более и измерения повторяются с запоминанием полученного результата. После оксп чания измерений в блоке пороговых значений производится дополнительное сравнение полученных результатов между собой и знак разности результатов измерений выводится на индикатор, указывая направление дальнейшего перемещения измерительных вибропреобразователей.

В результате многократных измерений определяется область подшипника, для которой произведение сигналов М1шимально. Полученное место определяет координаты дефекта-, а величина сигнала на выходе - степень развития дефекта.

Формула изобретения

Способ вибрационной диагностики 5 механизмов, заключающийся в том, что одновременно преобразуют вибрацию одной Пары контрольных точек в электрические сигналы, вьоделяют из них

0

5

0

5

0

515

часть,содержащую составляющие в одинаковой полосе частот, формируют сигнал, пропорциональный их произведению, определяют среднее значение последнего, сравнивают его с эталонными значениями и определяют величину дефекта по результатам сравнения, отличающийся тем, что, с цельк расширения области использования и определения местоположения дефекта, преобразуют вибрацию в электрические сигналы в нескольктс парах контрольных точек, из каждой пары одновременно преобразованных сигналов выделяют часть, содержащую

31

составляющие в одинаковой полосе частот, формируют сигналы, пропорциональные произведению выделенных составляющих в каждой паре, определяют их средние значения, сравнивают их между собой и с эталонными значениями для каждой пары точек и по результатам сравнения определяют величину и местоположение дефекта, причем расстояние между точками контроля вибрации выбирают в каждой паре не более 10%, а между парами не менее 25% длины волны вибрации со средней частотой выделенных составляющих ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СКРЫТЫХ ДЕФЕКТОВ КОНСТРУКЦИЙ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ | 2010 |

|

RU2437072C1 |

| Система контроля дефектов колёсных пар подвижного железнодорожного состава | 2023 |

|

RU2818020C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2044284C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЧЕСКИХ ТРАНСМИССИЙ | 2009 |

|

RU2427815C1 |

| Устройство для диагностики подшипников качения | 1977 |

|

SU696330A1 |

Изобретение относится к машиностроению и может быть использовано для диагностики элементов машин и оборудования, в частности подшипников качения. Цель изобретения - расширение области использования и определения местоположения дефекта. Способ основан на анализе когерентности вибрации в двух точках механизма путем измерения пространственного коэффициента когерентности вибрации в ближней зоне источника в нескольких парах точек. Точки разнесены между собой в одной паре менее чем на 10% от длины волны вибрации и отстоят от источника вынуждающих сил на расстоянии, сравнимом с длиной волны. Малые расстояния между точками измерения в одной паре точек позволяет обнаруживать дефекты в узлах малых габаритов, а сравнение результатов измерения в разных парах точек позволяет определить место дефекта в крупногабаритных механизмах и узлах. 2 ил.

о,а

S 0,6

о,н

0,1

о

0,8

0,4

0,2

/Л УА 0,6 0,8 Физ.1

/Л

W/J

дХ

VA

5Д

Л

1,0 1

| Балицкий Ф.Я | |||

| и др | |||

| Виброакустическая диагностика зарождающихся дефектов | |||

| - М.: Наука, 1984,с.108. |

Авторы

Даты

1989-10-23—Публикация

1987-12-14—Подача