Изобретение относится к сельскому хозяйству, в частности к производству гранулированного комбикорма.

Цель изобретения - повышение качества грлнул, снижение энергозатрат.

Технологическая схема для гранулирования комбикормов с вводом связующего вещества во вспененном состоянии состоит Из установки для вспенивания мелассы, которая представляет собой закрытый резервуар, снабженный мешалкой с двумя патрубками, в нижний из которых подается связующее вещество, а из верхнего получаемая пена, за подпора, выводится и поступает в смеситель, в который осуществляется подача прессуемой сме-

1СИ. Ввод пищевой соды и поливинилового спирта в установку для вспенивания связующего вещества осуществляется микродозаторами. После смешивания продукт поступает в дозатор, где осуществляется его разогрев до 8П- 90 с, а затем направляется в пресс- гранулятор, в котором осуществляется прессование продукта. После гранулирования продукт охлаждается в охладительной колонне и транспортируется в склад готовой продукции.

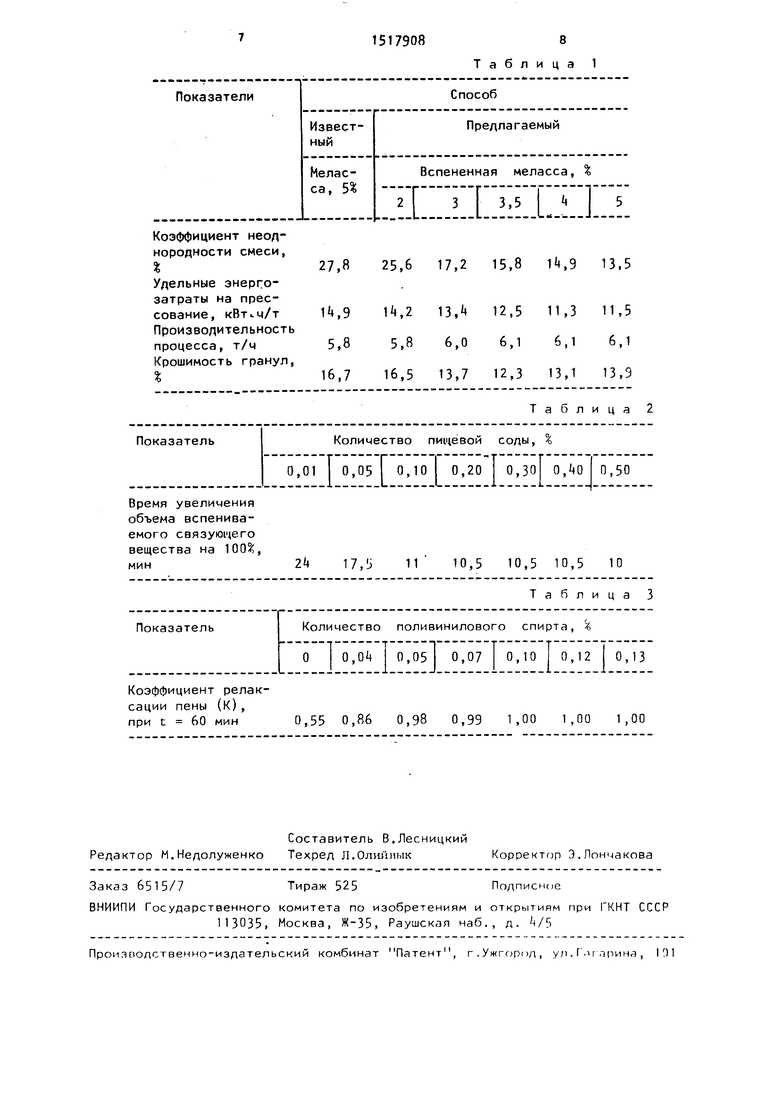

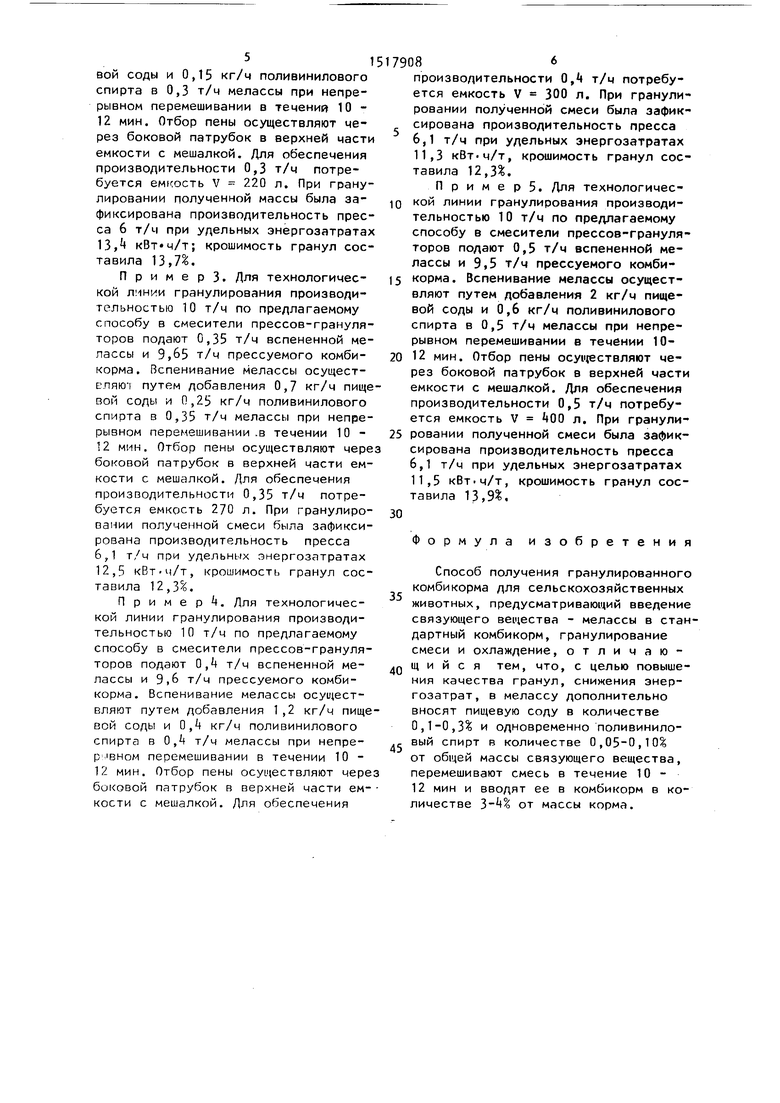

Результаты сравнительной оценки эффективности ввода связую1 |его вещества в состав комбикорма ппипелсны в табл. 1 (ПК 51-7) .

СЛ

СО

00

Как видно из табл. 1, ввод мелассы во вспененном состоянии в количестве более эффективен, чем ввод мелассы по прототипу, так как при этом коэффициент неоднородности прессуемой смеси составляет всего 1,9-17,2% против 27,8% по прототипу что способствует увеличению производительности пресса до 6,1 т/ч против 5,8 т/ч по прототипу и снижению удельных энергозатрат от 11,3 до 13, кВт.ч/т против 14,9 KfiTiч/т по прототипу, при этом значительно улучшилось качество гранул: крошимость гранул составила 12«3-13,7%, при вводе мелассы в пенообразном состоянии в количестве. против 1б,7, при вводе мелассы при температуре 50-55° в количестве 5% по прототипу.

Как видно из табл. 1, наиболее оптимальным количеством мелассы во вспененном состоянии по выбранным критериям оценки качества процесса гранулирования является от массы npeccyeMovi смеси. Поскольку ввод в количестве 2% способствует достижению тех же показателей эффективности что и по прототипу, а ввод в количесве 5 и более не приводит к значителному улучшению показателей качества по сравнению с вводом, но при этом возрастают затроты, связанные с увеличением ввода связующего вещества .

Показатели веода эмульгатора в количестве 0,1-0,3% выбраны из экспериментальных данных, представленных в табл. 2.

Как видно из табл. 2, наиболее оптимальным количеством пищевой соды по выбранному критерию оценки качества процесса вспенивания является 0,1-0,3 от массы связующего вещества. Поскольку значительное уменьшени времени вспениЕзания 1-1аступает при вводе пищевой соды, начиная с 0,1% и при дальнейшем ее добавлении практически не изменяется, то указанные пределы соды в качестве эмулгатора связующего 1зе1цестЕза являются оптимальными.

Показатели ввода поливинилового

Коэффициент релаксации пены определяется по формуле

К.

Vi

Vr

(при t const),

0

5

0

5

0

5

0

5

0

где V - объем пены через промежуток времени t после окончания процесса вспенивания; - объем пены сразу после окончания процесса вспенивания; t - время релаксации пены, const

(принимали t 60 мин). Как видно из табл. 3, наиболее оптимальным количеством ввода поливинилового спирта для стабилизации пены по выбранному критерию оценки процесса релаксации обратного процессу вспенивания, является 0,05 - 0,1% от массы связующего вещества. Поскольку коэффициент релаксации начинает приближаться к единице, начиная с 0,05 ввода поливинилового спирта, и при дальнейшем увеличении содержания поливинилового спирта доходит до единицы, то указанные пределы ввода поливинилового спирта в качестве стабилизатора вспененного связующего являются оптимальными.

П р и м е р 1. Для технологической линии гранулирования производительностью 10 т/ч по предлагаемому способу в смесителе прессов-грануля- торов подают 0,2 т/ч вспененной мелассы и 9,8 т/ч прессуемого комбикорма. Вспенивание мелассы ocyuiecT- вляют путем добавления 0,1 кг/ч пищевой соды и 0,08 кг/ч поливинилового спирта в 0,2 т/ч мелассы при непрерывном перемешивании в течении 10 - 12 мин. Отбор пены осуществляют через боковой патрубок в верхней части емкости с мешалкой. Для обеспечения производительности 0,2 т/ч потребуется емкость V l80 л. При гранулировании полученной смеси была зафиксирована производительность пресса 5,8 т/ч при удельных энергозатратах 1 +,2 , крошимость гранул составила 16,5%.

П р и м е р 2. Для технологической линии гранулирования производительностью 10 т/ч по предлагаемому способу в смесители прессов-грануля

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК | 2013 |

|

RU2557221C2 |

| Способ производства гранулированного корма для рыб | 1991 |

|

SU1768093A1 |

| СПОСОБ И ПРОДУКТ (ВАРИАНТЫ) ПЕРЕРАБОТКИ СУСПЕНЗИИ ПЛАНКТОННЫХ ШТАММОВ ХЛОРЕЛЛЫ, АЛЬГОЛИЗОВАННЫЙ КОМБИКОРМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ВВЕДЕНИЯ ПРОДУКТА ПЕРЕРАБОТКИ В СИСТЕМУ ПОЕНИЯ ПТИЦ ИЛИ СВИНЕЙ | 2013 |

|

RU2538399C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 1994 |

|

RU2038808C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ДЛЯ КРОЛИКОВ | 1999 |

|

RU2153811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| Способ гранулирования комбикормов | 1984 |

|

SU1337036A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ СИНЕ-ЗЕЛЕНЫХ МИКРОВОДОРОСЛЕЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492699C1 |

| Способ приготовления гранулированного корма для животных и рыб | 1985 |

|

SU1297789A1 |

Изобретение относится к сельскому хозяйству, в частности к производству гранулированного комбикорма. Цель изобретения - повышение качества гранул и снижение энергозатрат. В стандартный комбикорм со связующим мелассой дополнительно вносят пищевую соду в количестве 0,1-0,3% и одновременно поливиниловый спирт в количестве 0,05-0,10% от общей массы связующего вещества. Смесь перемешивают в течение 10-12 мин. В комбикорм вводят ее в количестве 3-4% от массы корма и гранулируют. В результате предложенного технологического процесса уменьшаются энергозатраты на 1,5-3,6 кВт ч/т и повышается качество гранул за счет уменьшения их крошимости. 1 илл. 3 табл.

спирта (3 качестве стабилизатора вспе- 55 торов подают 0,3 т/ч вспененной мениваемого связующего вещества в количестве 0,05-0,1л от его массы показаны в табл. 3.

лассы и 9,7 т/ч прессуемого комбикорма. Вспенивание мелассы осущест- , вляют путем добавления 0,3 кг/ч пище51

вой соды и 0,15 кг/ч поливинилового спирта в 0,3 т/ч мелассы при непрерывном перемешивании в течений 10 - 12 мин. Отбор пены осуществляют через боковой патрубок в верхней масти емкости с мешалкой. Для обеспечения производительности 0,3 т/ч потребуется емкость V 220 л. При гранулировании полученной массы была зафиксирована производительность пресса 6 т/ч при удельных энергозатратах 13, крошимость гранул составила 13,7%.

Примерз. Для технологической линии гранулирования производительностью 10 т/ч по предлагаемому способу в смесители прессов-грануля- торов подают 0,35 т/ч вспененной мелассы и 9,65 т/ч прессуемого комбикорма. Вспенивание мелассы осуществляю путем добавления 0,7 кг/ч пищевой соды и 0,25 кг/ч поливинилового спирта в 0,35 т/ч мелассы при непрерывном перемешивании .в течении 10 - 12 мин. Отбор пены осуществляют чере боковой патрубок в верхней части емкости с мешалкой. Для обеспечения производительности 0,35 т/ч потребуется емкость 270 л. При гранулировании полученной смеси была зафиксирована производительность пресса 6,1 т/ч при удельных энергозатратах 12,5 кВт-ч/т, крошимость гранул составила 12,3.

Пример . Для технологической линии гранулирования производительностью 10 т/ч по предлагаемому способу в смесители прессов-грануля- торов подают О, т/ч вспененной мелассы и 9,6 т/ч прессуемого комбикорма. Вспенивание мелассы осуществляют путем добавления 1,2 кг/ч пищевой соды и 0,1 кг/ч поливинилового спирта в 0, т/ч мелассы при непре- PI IBHOM перемешивании в течении 10 - 12 мин. Отбор пены осуществляют чере боковой патрубок в верхней части емкости с мешалкой. Для обеспечения

86

производительности О, т/ч потребуется емкость V 300 л. При гранулировании полученной смеси была зафиксирована производительность пресса 6,1 т/ч при удельных энергозатратах 11,3 кВт-ч/т, крошимость гранул составила 12,3%.

П р и м е р 5. Для технологической линии гранулирования производительностью 10 т/ч по предлагаемому способу в смесители прессов-грануля- торов подают 0,5 т/ч вспененной мелассы и 9,5 т/ч прессуемого комбикорма. Вспенивание мелассы осуществляют путем добавления 2 кг/ч пищевой соды и 0,6 кг/ч поливинилового спирта в 0,5 т/ч мелассы при непрерывном перемешивании в течении 1012 мин. Отбор пены осу1цествляют через боковой патрубок в верхней части емкости с мешалкой. Для обеспечения производительности 0,5 т/ч потребуется емкость V tOO л. При гранулировании полученной смеси была зафиксирована производительность пресса 6,1 т/ч при удельных энергозатратах 11,5 кВт-ч/т, крошимость гранул составила 13,9%.

Формула изобретения

Способ получения гранулированного комбикорма для сельскохозяйственных животных, предусматривающий введение связующего вещества - мелассы в стандартный комбикорм, гранулирование смеси и охлаждение, отличающ и и с я тем, что, с целью повышения качества гранул, снижения энергозатрат, в мелассу дополнительно вносят пищевую соду в количестве 0,1-0,3% и одновременно поливиниловый спирт в количестве 0,05-0,10% от общей массы связующего вещества, перемешивают смесь в течение 10 - 12 мин и вводят ее в комбикорм в количестве от массы корма.

ПоказателиСпособ

Извест-Преллагаемый

ный

Мелас- Вспененная меласса, %

::.::.lji:iii :iiij:

Коэффициент неол иоролности смеси,

%27,8 25,6 17,2 15,8 ,9 13,5

Улельные энергозатраты на прессование, ,9 ,2 13,4 12,5 11,3 11,5 Произволительность

процесса, т/ч 5,8 5,8 6,0 6,1 6,1 6,1 Крошимость гранул, %16,7 16,5 13,7 12,3 13,1 13,9

Таблица 2 ПоказательКоличество пищевой соды, %

0,01 I 0,05 Г 0,10 I 0,20 I 0, 0,40 I П,50

Время увеличения объема вспениваемого связующего вещества на 100S;, мин2 4 17,5 11 10,5 10,5 10,5 10

Таблица 3 Показатель Количество поливинилового спирта, ,

О I 0,0if I 0,05 I 0,07 I 0,10 I 0,12 I 0,13

Коэффициент релаксации пены (к), при t 60 мин 0,55 0,86 0,98 0,99 1,00 1,00 1,00

Составитель В.Лесницкий Редактор М.Недолуженко Техред П.Оттиык Корректор Э.Лончакова

Заказ 6515/7Тираж 525Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

- ---- - - - -. - -. -«...

Произ ВО лет вей НО-издательски И комбинат Патент, г .Ужгород , ул . f -n nt tMHa , 101

Авторы

Даты

1989-10-30—Публикация

1987-11-27—Подача