7

а

V

СА:

4

да

Газ/пор)

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| Пульсационный кристаллизатор | 1990 |

|

SU1738297A1 |

| Устройство для охлаждения рыбы в жидкой среде | 1988 |

|

SU1653694A1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Массообменный аппарат | 1985 |

|

SU1299600A1 |

Изобретение относится к аппаратурному оформлению процессов массообмена, в частности процессов ректификации, абсорбции, десорбции. Цель изобретения - интенсификация процесса массообмена за счет дополнительного использования рабочей поверхности винтовой насадки в качестве поверхности парообразования и ликвидации застойных зон. Массообменный аппарат содержит цилиндрический корпус с коническим днищем 1, снабженный патрубком 2 для ввода жидкой смеси, патрубком 3 для ввода газа (пара), патрубком 4 для вывода газа (пара), обогащенного легколетучими компонентами, патрубком 5 для вывода готового продукта. В корпусе 1 коаксиально установлена перфорированная винтовая насадка 6, образующая канал спиральной формы, а также распределитель 7. По всему сечению насадки 6 установлены вертикальные перфорированные радиальные перегородки 8, а по всей длине насадки 6 - змеевиковый теплообменник 9. В вершине конического днища расположено распределительное устройство 10 для распределения газа в потоке жидкой смеси, над этим устройством коаксиально расположен перфорированный конусный диск 11 для равномерного распределения газа по объему жидкой смеси в коническом днище. Дополнительное использование рабочей поверхности винтовой насадки в качестве поверхности парообразования и ликвидации застойных зон позволяет повысить интенсивность массообмена. Это повышает производительность аппарата и снижает расход газа (пара) на единицу готового продукта. 6 ил.

Ик. / I идкость

Изобретение относится к аппаратурному оформлению процессов массообмена, в частности процессов ректификации, абсорбции, десорбции.

Цель изобретения - интенсификация процесса массообмена за счет увеличения турбулизации фаз.

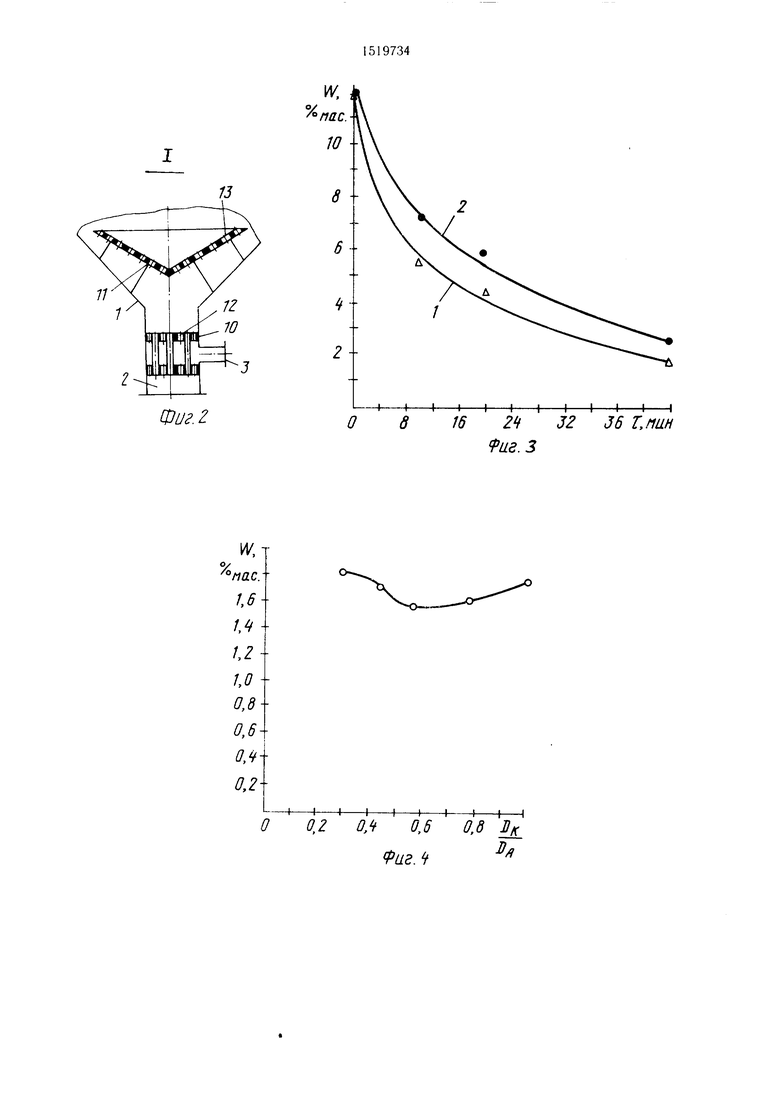

На фиг 1 показано схематичное изображение массообменного аппарата; на фиг 2 узел I на фиг. 1; на фиг. 3 зависимость эффективности массообмена в предлагаемом и известном аппаратах; на фиг. 4 - зависимость влажности продукта от отношения диаметра конусного диска к диаметру аппарата; на фиг. 5 зависимость влажности продукта от отношения нло- щади сечения кольцевого зазора между H()()CTbK) дрлпца аппарата и основанием к()нусн()1-о диска к п. ющади сечения между поверхностью днища и вершиной конусного диска; на фиг. 6 зависимость в. 1ажнос1и 11)одукта от отношения площади сечения отверстий конусного диска к площади сечения кольцевого зазора между поверхностью днища и основанием конус- Hoi o диска.

.Массообменный annapai включает цилиндрический корпус с коническим днищем I. снабженный патрубком 2 д;1Я ввода жидкой смеси, патрубок 3 для ввода газа (iiap;i I. па г|1 бком 4 д,1Я иьпяьча газа (пара ), обо га те иного легко л стучи ми компонентами, 11ат|)убком .S Д.1Я вывода I-OTOBOIO продукта. В корпусе 1 коаксиально установлена пер- (jii)nipoHHan винтовая насадка 6, обра.зую- щая канал )а.ть)1ой (})ормы, а также рас- ipivU ,Tи 1ЧМ1, 7, по всему сечению насадки h стан()в leiibi ssepгикальные перфорирован- Mbii- ра,лк1, 11,ные перегородки 8. У по Bceii 1.МЛ1С насадки Взмеевиковый теплообменник I. Кон гакг поверхностей ленты и т()у- I/ iMi.4 iui кового теплообменника нроис- v ii 1о инутр(.ми1ей и наружной образую- iirii (мгевика. В вершине коническои) дни |ц, расно.шжено распределите,пьние уст- |)oiici во (1 д.:|я распределения газа в потоке с.меси. над HITHM устройством коак- сиа,1ЬН(1 рас некто жен перфорированный кшпч иый диск 11 д. 1я равномерно о рас 1;)еде.тсния газа но объему жидкой смеси и коническом днище. От)«.)111епи площади ко.тьцевсло зазора между основанием диска и поверхностью коническою дниша аппарата IN нлошади сечения между верншной диска и повер.чносгьк: дниша )авно 0,6 0,9.

Массообменный аппарат рабсггает с.те- д юшим образом.

.Жидкая смесь поступает в корпус I an парата через патрубок 2 в нижней цент pa.TbHoii части конического дниш.а Газ подается в ноток жидкой смеси через натру бок 3 и расп)еде;1ительное устройство 10. выполнепное в виде кожухот)убного тепло- об.менника с отверстиями 12 в трубных

решетках, равномерно расположенными по поверхности межтрубного пространства. Газ проходит по межтрубному пространству и че)ез отверстия в трубных решетках, а жндкость - по трубкам. Таким образом газ равномерно распределяется в потоке жидкой смеси и взаимодействует с ней уже перед входом в коническое днище. При входе в коническое днище аппарата газ быстро

расширяется за счет перепада давления в устройстве 10 н в аппарате, вызывая при этом турбулизацию фаз.

Поток газа посредством перфорированного конусного диска равномерно распределяется по всему объему жндкой смеси в

5 коническом днище и по сечению аппарата, чему способствует рациональный выбор размера конусного диска и соотношение пл(;н1адей сечений отверстий конусного диска 13 и соотношение плои1адей кольцеQ вых зазоров между поверхностью днища, основанием и вершиной конусного диска. Такое конструктивное решение исключает образование застойных зон в коническом днище. Отсутствие застойных зон способствует увеличению турбулизации и поверх5 ности контакта фаз, тем самы.м увеличивая разделяющую способность аппарата. Жидкая смесь проходит через распределитель 7 и полностью занолняет аппарат до патрубка вы.хода готового продукта 5. Наличие в (.)бьемс жидкой смеси змеевикового теп0 .пообменника с развитой поверхностью в виде перфорированной ленты винтовой насадки вызывает парообразование на поверхности винтовой насадки, что способствует увеличению турбулизации и поверхности контакта фа.з В конечном итоге это приводит

к интенсификации нроцесса массообмена. Пузырьки газа IKJC.TC распределителя 7 1рох()дят через слой жидкой смеси и через отв1 рстия винтовой насадки. При контакте с 1Ц)верхностью теплообменника вин0 ТОБОЙ насадки газ на|-ревается и расширяется. Это явление также способствует турбулизации фаз, а следовательно, повышает интенсивность массообмена.

Проко((тактирован1пая жидкость выводится и.з аппарата через патрубок 5, а

Ь а; ,овая фаза удаляется из рабочей зоны при помощи патрубка 4.

В данном аппарате возможна организация противотока фаз. В этом случае жидкая смесь подается в аппарат через патрубок 5, а проконтактировавшая жидкость выходит через патрубок 2. Сравнение эффективности массообмена в пред- .тагае.мом и известном аппаратах производится но влажности продукта после отгонки летучих компонентов при прочих равных

УСЛОВИЯХ.

На фн. , показана зависимость сравнения эффективности массообмена в предлагаемом и известном аппаратах (экспе0

Ь

риментальные кривые 1 и 2). На фиг. 3 обозначено; W - влажность продукта. мас.%, т - время отгонки при данной температуре, мин. Отгонку ведут при температуре 60°С, остаточном давлении 0,055 МПа, расходе инертного газа 0,00005 г/с на I г жидкой смеси.

На фиг. 3 видно, что влажность продукта в предлагаемом аппарате на 30-40% ниже, чем в известном. Это указывает на то, что интенсивность массообмена в предлагаемом аппарате на 30-40% выше, чем в известном.

Отношение диаметра конического диска (Ок) к диаметру аппарата (D) должно быть в пределах 0,5-0,7. На фиг. 4 показана зависимость влажности продукта от отZ)K

ношения .

iJa,

При отношении ,45 газ обтекает

Ол

конус и не захватывает объем жидкой смеси, занимаемый периферию основания конца

дниша. При ,75 газ не захватывает

LJ Of

жидкую смесь, занимаемую нижнюю кольцевую часть днища аппарата.

Отношение сечения кольцевого зазора между поверхностью днища и основанием конического диска (Рч.ж) к сечению между поверхностью днища и вершиной конического диска ( должно быть равно 0,6- 0,9. На фиг. 5 показана зависимость влажг вк

ности продукта от отношения

Г

При отношении - - ,55 болыиая /дек

часть газа проходит через отверстия конуса,

через кольцевой

а при (),95 - ОЯЙЛ

зазор.

Отношение сечения отверстий конического диска (Гчк) к сечению кольцевого зазора между поверхностью днища и основания конического диска (Р.и.к) должно быть равно 0,5-0,9. На фиг. 6 показана зависимость влажности продукта от отношения

7т. При -:.,48 основная часть

07ЙА Гяск

газа проходит через кольцевой зазор, при

5

5

.95 газ проходит преимущественно

Гдок

через отверстия конического диска.

Данные по результатам эффективности массопередачи приведены при отгонке воды из полимерного продукта, имеющего вязкость и плотность при 20°С 1,8-10 -2,IX Х10 Па-с и 1,04 г/см соответственно. Исходная влажность продукта 13 мас.%. 0 В качестве инертного газа используют азот. Отгонку ведут под вакуумом (остаточное дав тение 0,055 МПа) при 60°С. Время отгонки при 60°С - 40 мин, расход азота 0,00005 г/с на 1 г исходного продукта.

Аналогичные результаты получают при отгонке летучих компонентов из полимерных продуктов с различной вязкостью, например: олигомерный эфир борной кислоты, вязкость при 25°С-1,5-10 3 Па-с Водный раствор простого полиэфира Лапрол 0 3003,вязкость при ,2-3,0-10 Па-с

Дополнительное использование рабочей поверхности винтовой насадки в качестве поверхности парообразования и ликвидации застойных зон в предлагаемом массооб- менном аппарате позволяет повысить интенсивность массообмена на 30-40%. Это повышает производительиость массообменного аппарата и снижает расход газа (пара) на единицу готового продукта

0Формула изобретения

Массообменный аппарат, включающий цилиндрический корпус с коническим днищем, внутри которого установ.мена перфорированная винтовая насадка с вертикаль5 ными перфорированными радиальными перегородками, образующая канал спиральной формы, патрубки ввода и вывода компонентов, распределитель, отличающийся тем, что, с целью интенсификации процесса массообмена за счет увеличения турбу лизации фаз. он снабжен змеевиковым теплообменником, расположенным по всей длине перфорированной винтовой насадки, а кони ческое днище снабжено установленным внутри него перфорированным конусным дис5 ком, при этом отнощение площади сечения кольцевого зазора между основанием диска и поверхностью конического днища аппарата к площади сечення между верн1и- ной диска и поверхностью днища составляет 0,6...0,9.

0

Фиг. г

v,т °/

°пасл

8

16 24 32 J6 Т, пин

fll8.3

| Кроль Э | |||

| Руководство по лабораторной перегонке | |||

| М.: Химия, 1980, с, 530 Авторское свидетельство СССР № 1299600, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1987-06-18—Подача