Изобретение относится к металлургии, в частности к автоматизации трубопрокатного производства, при котором в линии трубопрокатного агрегата применяется индукционная многозвенная высокочастотная установка перед ре- ДУК1ЩОННЫМ станом с целью подогрева

движущихся черновых труб, полученных на предьвдущих прокатных станах агрегата, например,на прошивном, а затем непрерывном станах.

Целью изобретения является повышение точности нагрева труб, качества проката, сокращение расхода металла и энергии на нагрев.

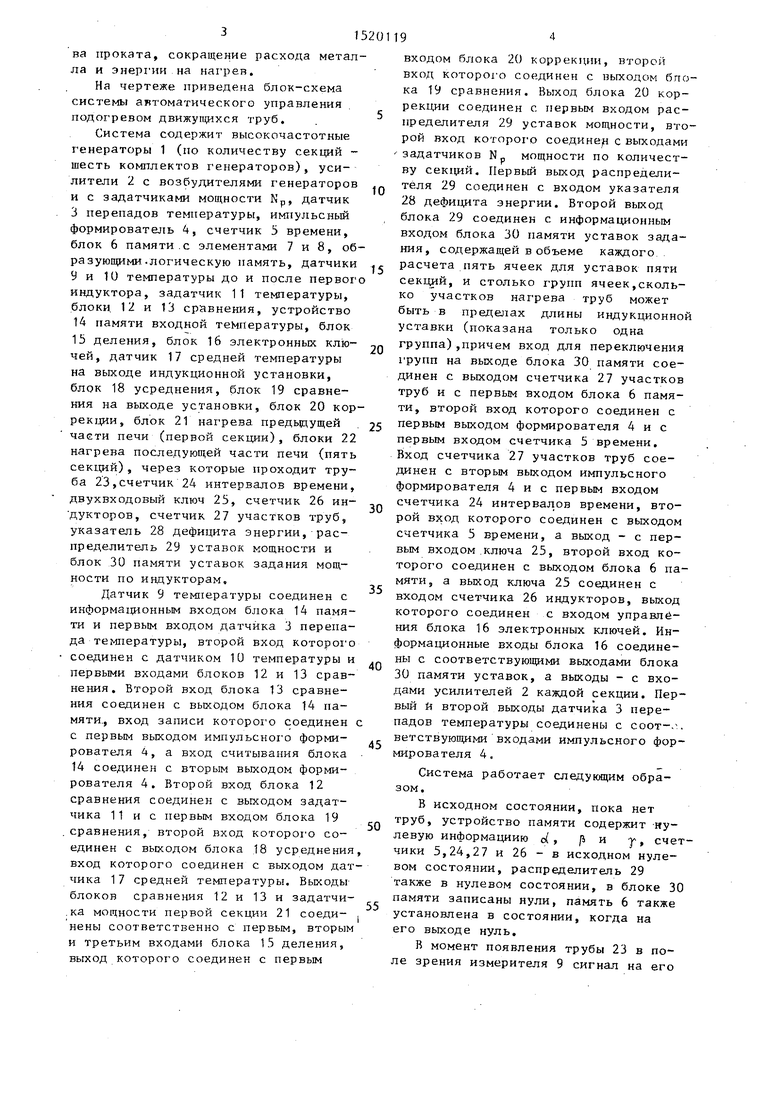

На чертеже приведена блок-схема системы автоматического управления подогревом движу1цихся труб.

Система содержит высокочастотные генераторы 1 (по количеству секций - шесть комплектов генераторов), усилители 2 с возбудителями генераторов и с задатчиками мощности Np, датчик 3 перепадов температуры, импульсньш формирователь 4, счетчик 5 времени, блок 6 памяти.с элементами 7 и 8, образующими, логическую память, датчики 9 и 10 температуры до и после первог индуктора, задатчик 11 температуры, блоки, 12 и 13 сравнения, устройство

14памяти входной температуры, блок

15деления, блок 16 электронных ключей, датчик 17 средней температуры на выходе индукционной установки, блок 18 усреднения, блок 19 сравнения на выходе установки, блок 20 коррекции, блок 21 нагрева предьщущей части печи (первой секции), блоки 22 нагрева последующей части печи (пять секгщй), через которые проходит труба 23,счетчик 24 интервалов времени, двухвходовый ключ 25, счетчик 26 ин- дукторов, счетчик 27 участков труб, указатель 28 дефицита энергии,распределитель 29 уставок мощности и блок 30 памяти уставок задания мощности по индукторам.

Датчик 9 температуры соединен с информационным входом блока 14 памяти и первым входом датчика 3 перепада температуры, второй вход KOTOpOI O соединен с датчиком 10 температуры и первыми входами блоков 12 и 13 сравнения. Второй вход блока 13 сравнения соединен с выходом блока 14 памяти., вход записи которох о соединен с первым выходом импульснох о формирователя 4, а вход считывания блока 14 соединен с вторым выходом формирователя 4. Второй вход блока 12 сравнения соединен с выходом задат- чика 11 и с первым входом блока 19 .сравнения, второй вход которого соединен с выходом блока 18 усреднения вход которого соединен с выходом датчика 17 средней температуры. Выходы блоков сравнения 12 и 13 и задатчи- .ка мощности первой секции 21 соеди- нены соответственно с первьм, вторым и третьим входами блока 15 деления, выход которого соединен с первым

0

5

0

5

0

5

0

5

0

5

входом блока 20 коррекции, второй вход которого соединен с выходом блока 19 сравнения. Выход блока 20 коррекции соединен с первым входом распределителя 29 уставок мощности, второй вход KOTOpoi o соединен с выходами -задатчиков Np мощности по количеству секций. Первый выход распределителя 29 соединен с входом указателя 28 дефицита энергии. Второй выход блока 29 соединен с информационным входом блока 30 памяти уставок задания, содержащей в объеме каждого расчета пять ячеек для уставок пяти секций, и столько групп ячеек,сколько участков нагрева труб может быть в пределах длины индукционной уставки (показана только одна группа),причем вход для переключения групп на выходе блока 30 памяти соединен с выходом счетчика 27 участков труб и с первым входом блока 6 памяти, второй вход которого соединен с первым выходом формирователя 4 и с первым входом счетчика 5 времени. Вход счетчика 27 участков труб соединен с вторым выходом импульсного формирователя 4 и с первым входом счетчика 24 интервалов времени, второй вход которого соединен с вькодом счетчика 5 времени, а выход - с первым входом ключа 25, второй вход которого соединен с вькодом блока 6 памяти, а выход ключа 25 соединен с входом счетчика 26 индукторов, выход которого соединен с входом управления блока 16 электронных ключей. Информационные входы блока 16 соединены с соответствующими выходами блока 30 памяти уставок, а выходы - с входами усилителей 2 каждой секции. Первый и второй выходы датчика 3 перепадов температуры соединены с соот-.. ветствующими входами импульсного фор- чирователя 4,

Система работает следующим образом.

В исходном состоянии, пока нет труб, устройство памяти содержит -нулевую информациию о( , /1 и , счетчики 5,24,27 и 26 - в исходном нулевом состоянии, распределитель 29 также в нулевом состоянии, в блоке 30 памяти записаны нули, память 6 также установлена в состоянии, когда на его вькоде нуль.

В момент появления трубы 23 в поле зрения измерителя 9 сигнал на его

515

выходе возрастает, в датчике 3 вырабатывается выходной импульс, который преобразуется в формирователе 4 в короткий логический импульс на его вы- ходе, запускающий счетчик 5 и одно- временно поступающий в устройство 14 памяти. Таким образом в ячейку j. записывается значение температуры от измерителя 9. При дальнейшем движени трубы 23 до датчика 10 происходит ее подогрев с установленной мощностью в секции 21. Сигнал от датчика 10 формирует импульс на вторых выходах блоков 3 и 4, что приводит к останов ке счета в счетчике 5 и к записи кода от этого счетчика в счетчик 24 интервалов времени. Одновременно один импульс записывается в счетчик 27 участков и к переносу значения темпе- ратуры в устройстве 14 памяти из ячейки V в ячейку с , что приводит к появлению исходной информации на входах блока 15 деления для вьиисления задания общей мощности на его выходе, и к появлению этого значения на выходе блока 20 коррекции, так как значение средней температуры отсутствует (присутствует только задание температуры от задатчика 11 через блок 19 сравнения). В блоке 29 это значение задания мощности распределяется по секциям по приндапу задания каладой секции задания (не более Nр).

Сравнивается :общее задание с Np первой секции 22. Если разность больше нуля, то- первой секции 22 оставляют задание Мр, а к сравнению привлекают сумму первой и второй секций 22, если и теперь разность больше ну- ля, то для второй секции 22 тоже оставляют N р и так далее, пока на очередном этапе . разность не переходит через нуль, например в этапе сравнения для третьей секции 22. При этом для третьей секции 22 устанавливается, задание, равное остатку Nр от сравнения с суммой N р первой и второй секции 22, Если доходят до пятой секции 22 и по-прежнему остаток боль- Dje нуля, возникает сигнал на входе указателя 28 дефицита энергии, сигнализирующего о недостатке (дефиците) мощности установки, а всем секциям рассчитывают уставки Np. Таким обра- зом, в первом случае после быстрого расчета записаны в память 30 по ячейкам 00 NpNpNp, а во втором случае - NpNpNpNpNp (подтверждение Np записы96

вается при этом лог ической единицей, например ON11). По сигналу от счетчика 27 вьщается команда для участка (информации) d. , которая выставлет на выходе памяти 30 значения рассчитанных уставок мощности для этого участка. Расчет и переключения заканчиваются на промежутке времени, значительно меньщем времени движения конца трубы от секции 21 до сек1Ц1н 22а. Счетчик 24 интервалов времени п .команде с выхода формирователя 4 запсывает код от счетчика 5 и автоматически импульсами стабилизированной частоты начинает отсчет этого кода до нуля.

в момент обнуления счетчика 24 на его выход выдается логический сигнал который через ключ 25 переключает счетчик 26 в следующее состояние, пр котором включается с помощью электронных ключей 16 канал задания мощности на секщю 226 второй части установки. Это означает, что нагреваемая часть трубы подошла к очередной секции, на вход которой подается рассчитанное значение мощности. В счетчик 24 после обнуления автоматически снова записьгоается число от счетчика 5 времени и снова происходит счет до обнуления. Таким образом, для рассмариваемого участка трубы происходит почередная вьщача уставок задания мощности по мере продвижения его в секциях индукщ{онной установки.

На позиции у измерителя 9 возникает перепад температуры (подощпа средняя часть трубы), по которому с поп мощью формирователей 3 и 4 формируются импульсы для записи новой информации, в память 14, (в освободившуюся ячейку). При подходе этого участка к выходу секции 21 возникает перепад температуры уже на подогретой трубе, преобразуемый с помощью формирователей 3 и 4 в импульсы на их вторых выходах, обеспечивающие новый расчет задания мощности и его распределение по секциям с помощью распределителя 29 и запоминания в новой группе ячеек памяти 30. Счетчик 27 участков сдвиг;ается на единицу и приводит к запуску памяти 6, открывающей очередной ключ 25 и запускающей очередной сч1;:.чик 26 индукторов, управляю1дий переключением электронных ключей 16, причем работают очередные счетчик 5 времени и счетчик 24 интервалов времени. Повторяемость счетчиков 5, 24 и 27, ключей 25 и блока 6 памяти здео применена для каждого участка трубы, подох реваемог о в установке, так как вьщача уставок происходит несинхронно, по мере появления каждого участка трубы на входе и по причине того, что в установке подогреваются сразу несколько участков.

Для игздукционной установки изменение состояния подогрева происходит на тех секциях, для которых рассчитаны неполные уставки мощности, и это происходи.т в темпе движения трубы. При появлении подогретой трубы на выходе индукционной установки датчик 17 совместно с блоком 18 усреднения вьща ют сигнал среднего з начения температуры в блок 20 коррекции, в котором определяется поправка расчетной мощности, для стабилизации температуры труб. Контроль температуры с помощью датчиков 9 и 10 на каждом участке трубы с раздельными расчетом, распре- делением и вьщачей заданий мощности приводят к выравниванию температуры по длине трубы. При этом уровень нагрева трубы на выходе индукционной установки стабилизируется, что способ- ствует стабилизации процесса прокатки

Система обеспечивает автоматическое поочередное управление секциями индукционной установки и регулирование температуры на каждом участке каждой трубы при наличии возмущений как по трубам, так и со стороны тех- ,нологического оборудования (по скорости, по интервалам задержки и т.п.

Применение предлагаемой системы посекционного управления исключает неравномерность нагрева и позволяет поддерживать уровень температуры на выходе индукционной установки в пределах , а также при колебании скорости трубы и при минимальной дис кретности управления посекцдюнно. Формула изобретения

Система автоматического управле- ния подогревом движущихся труб, содержащая высокочасто сные х енераторы, усилители, задатчики мощности по числу секций в многозвенной проходной индукционной установке, два датчика температуры до и после первой секции, датчик средней температуры на выходе установки, датчик перепадов температуры, импульсный формирователь, за- датчик температуры, три блока сравнения, блок деления, блок коррекции, блок памяти, блок электронных ключей, отличающаяся тем, что, с целью повьтения точности нагрева труб качества прокатки металла, сокращения расхода металла и энергии на нагрев, она снабжена устройством памяти входной температуры, счетчиками времени, интервалов времени, участков, распределителем уставок мощности, указателем дефицита энергии, блоком памяти уставок задания мощности,информационные входы которого соединены с вторым выходом распределителя уставок мощности, первый выход которого соединен с входом указателя дефицита энергии, причем второй вход распределителя уставок мощности соединен с задатчиками мощности секций, а пер- вьш вход - с вькодо блока коррекции, выход памяти уставок задания мощности соединен с информационными входами блока электронных ключей, управляющие входы которого соединены с выходом счетчика индукторов, причем его счетный вход соединен с выходом ключа, первый вход которого соединен с ;выходом счетчика интервалов времени, а второй - с выходом блока памяти, первый вход счетчика интервалов времени соединен с вторым входом счетчика времени, с входом счет.чика участков, с входом считывания блока памяти входной температуры, вход записи которого соединен с первым входом счетчика времени и первым выходом форми- рователя импульсов, а выход счетчика участков соединен с первым входом блока памяти и с входом переключения групп на выход памяти уставок задания мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1988 |

|

SU1547901A1 |

| Устройство для измерения мощности двигателя | 1982 |

|

SU1030678A1 |

| Регулятор-ограничитель мощности турбоагрегата | 1984 |

|

SU1231559A1 |

| Многоканальное устройство для программного управления реактивной нагрузкой промышленных предприятий | 1985 |

|

SU1285436A1 |

| Система автоматического управления подогревом труб | 1982 |

|

SU1046306A1 |

| Устройство для установления эффективной нагрузки на долото | 1990 |

|

SU1789016A3 |

| Устройство для счета метража и определения теоретической массы проката | 1981 |

|

SU955096A1 |

| Устройство управления ускоренным охлаждением проката | 1987 |

|

SU1507483A1 |

| Устройство для допускового контроля сердцевины длинномерных изделий | 1989 |

|

SU1783298A1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2076466C1 |

Изобретение относится к области металлургии, в частности к области автоматизации трубопрокатного производства, при котором в линии трубопрокатного агрегата применяется индукционная многозвенная высокочастотная установка перед редукционным стаканом с целью подогрева движущихся черновых труб, полученных на предыдущих прокатных станах агрегата, например на прошивном, а затем непрерывном станах. Цель изобретения - повышение точности нагрева труб, качества прокатки металла, сокращение расхода металла и энергии на нагрев. Повышение точности нагрева при движении труб с переменной температурой по длине и от трубы к трубе достигается тем, что система оборудована памятью входной температуры, счетчиками времени, интервалов времени, участков труб, распределителями заданий мощности, указателем дефицита энергии и др., с помощью которых при переменной скорости труб выполняется посекционное управление индукционной установкой путем выдачи заданий мощности, рассчитанных на позиции измерения температуры после первой секции и распределенных по последующим секциям с запоминанием, а выдача заданий выполняется каждый раз после отсчета интервалов времени, вычисленных по движению границы перепада температуры или конца трубы между двумя датчиками температуры. При распределении заданий контролируется достаточность мощности с выдачей на указатель при дефиците энергии, причем вычисление мощности выполняется по измерению степени нагрева в первой секции, после она корректируется в функции средней температуры на выходе индукционной установки. 1 ил.

| Система автоматического управления подогревом труб | 1982 |

|

SU1046306A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ регулирования температуры по длине трубы перед редуцированием и калиброванием в многозвенной электрической проходной печи | 1983 |

|

SU1109452A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-15—Подача