туры со средней температурой трубыР Л вхоа - с выхоаом блока усреанения

на выходе из проходной установки, пер-температурь, а вход блока усреанения

вый вход которого соединен с вторымсоединен с выходом датчика температувыходом задатчика температуря,, а вто-ры трубы на выходе проходной установки.

1046306

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления нагревом заготовок в проходной индукционной установке | 1979 |

|

SU865941A1 |

| Система автоматического управления подогревом движущихся труб | 1988 |

|

SU1520119A1 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Автоматизированная система управления рудовосстановительной электропечи | 1986 |

|

SU1401242A1 |

| Устройство для автоматического регулирования температуры прокатки полосы | 1977 |

|

SU728955A1 |

| Система автоматического управления нагревом заготовок в проходной индукционной печи | 1976 |

|

SU600200A1 |

| Способ автоматического управления нагревом трубных заготовок в проходной индукционной печи | 1987 |

|

SU1421786A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УСРЕДНЕННОЙ СКОРОСТИ СХОДА ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2048529C1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1981 |

|

SU954770A1 |

| Система контроля уровня расплава по окружности горна доменной печи | 1987 |

|

SU1447858A1 |

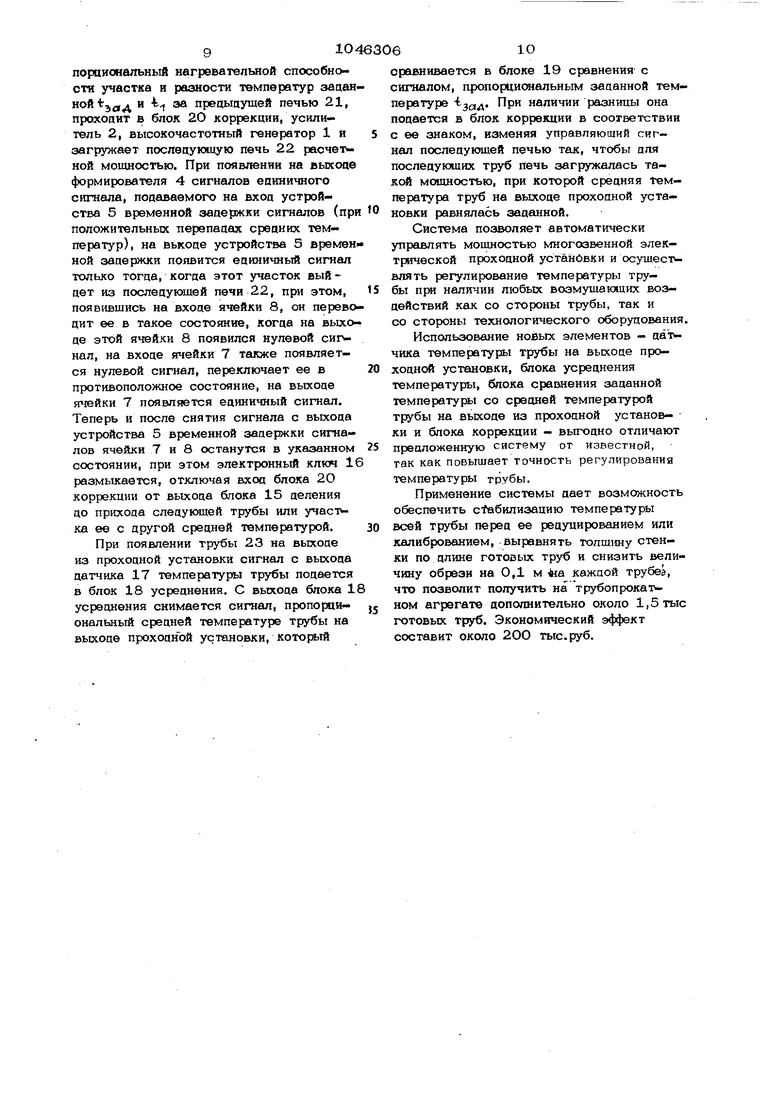

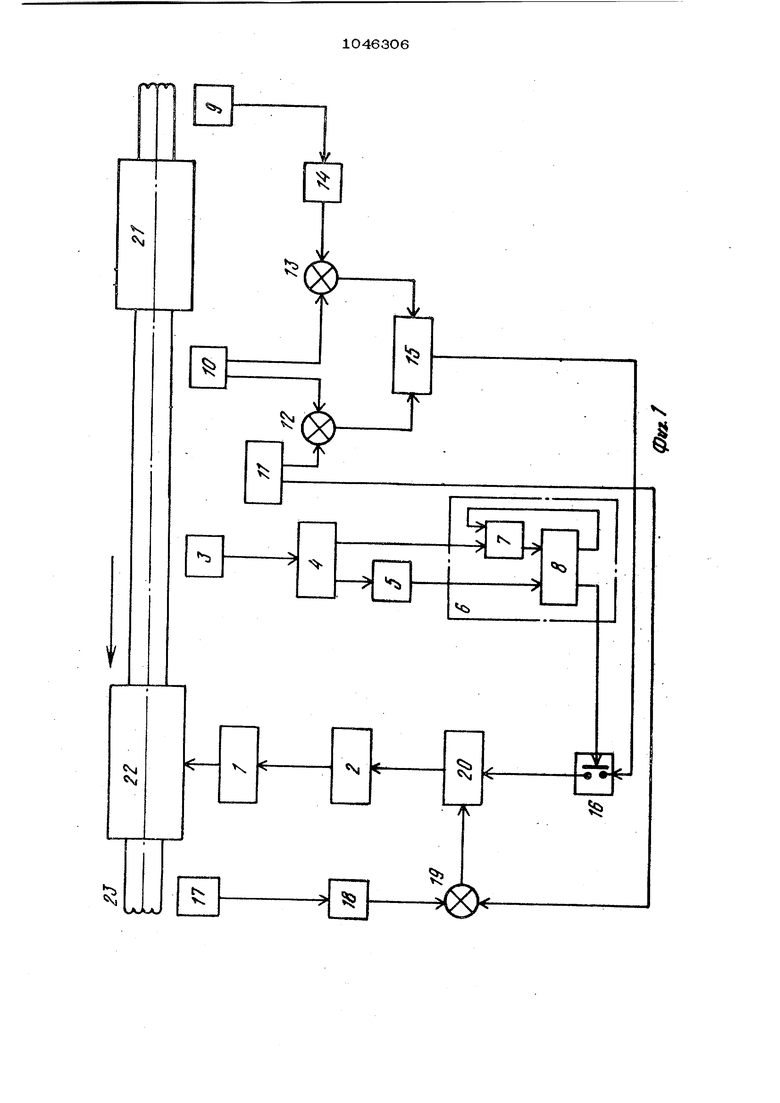

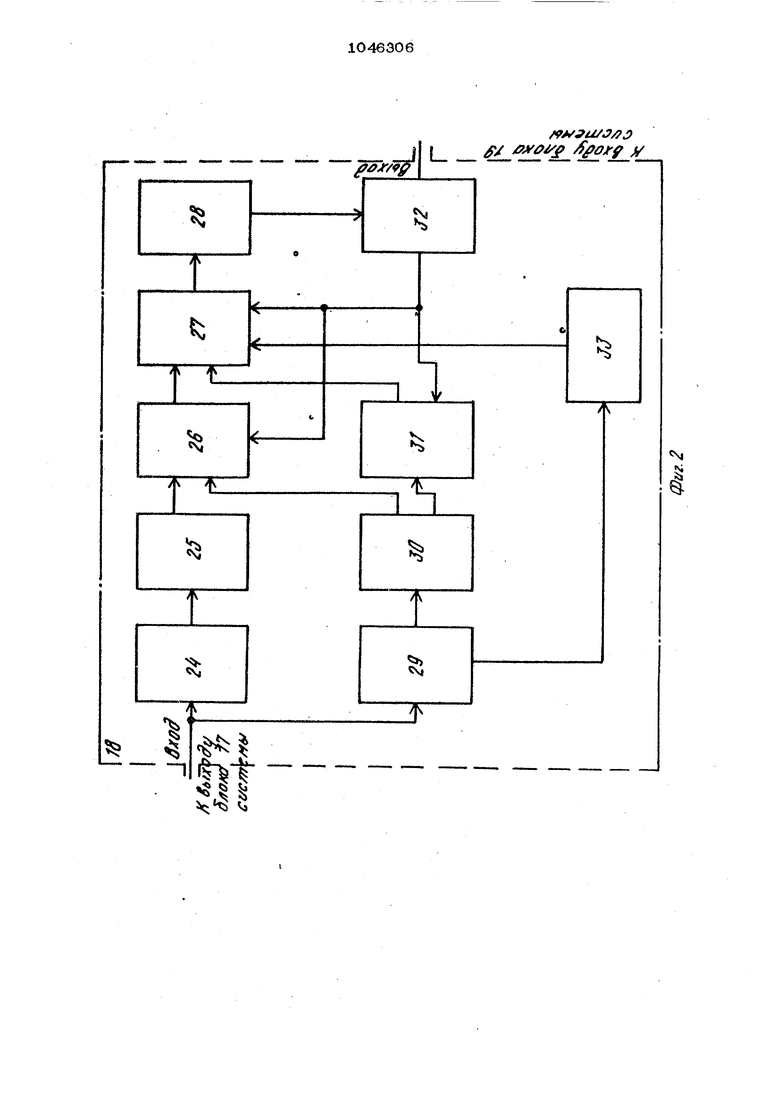

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДОГРЕВОМ ТРУБ в многозвенной электрической прохоцнс установке с несколькими индукционными печами, содержащая усилитель, подсоединенный к обмотке возбуждения высоко.частотного генератора, датчик перепада средних температур каждого участка трубы, подсоединенный к формирователю импульсов, блок памяти, выполненный на двух лог1Г1еских ячейках ИЛИ-НЕ, и устройство временной задержки сигналов, вход которого соединен с одним выходом, формирователя импульсов, а выход - с первым входом второй ячейки ИЛИ-НЕ, другой выход формирователя цмпульсов соединен с одним из входов первой ячейки ИЛИ-НЕ, выход которой соединен с вторым входом второй ячейки ИЛИ-ЛЕ, а один из выходов второй ячейки ИЛИ-ЛЕ соединен вторым входом первой ячейки установленные до и после предьщущей печи, устройство задержки сигнала температуры, блок сравнения температур до и после предыдущей печи, задатчик температуры, блок сравнения заданной тек пературы с температурой после предыдущей печи, блок целения и электронный ключ, управляющий вход которого соединен с вторым выходом второй ячейхи ИЛИ-НЕ блока памяти, а основной вхоцс выходом блока деления, первый вхоа которого соединен с выходом блока сравнения Заданной температуры с температурой после предьщущей печи, а второй вход - с выходом блока сравнения температур до и после предыдущей печи, один вход блока сравнения зацанной температуры с температурой после предыдущей печи соединен с первым выхоо (в дом задатчика температуры, а второй вход этого блока сравнения - с одним (О из выходов датчика температуры после предыдущей печи, второй выход аатчика с температуры соединен с первым вхоаом блока сравнения температур цо и после предыдущей печи, а второй вхоц этого блока соединен с выходом устройства задержки сигнала температуры, вхоц которого соединен с выходом датчика температуры трубы до предыдущей печи, 4iib отлича ющаяся тем, что, с Oi целью сокращения расхода металла и 00 повыщения качества труб путем повышения точности регулирования температуры труо бы, она снабжена дополнительным датчиО) ком температуры трубы на выходе проходной установки, блоком усреднения температуры, блоком сравнения заданной температуры со средней температурой трубы на выходе из проходной установки и блоком коррекции, выход которого соединен с входом усилителя, один вхоц ка коррекции соединен с выходом электронного ключа, а другой вход - с выходом блока сравнения заданной темпере

1

Изобретение относится к автвматиза- НИИ процесса прокатки труб и может быт использовано при автоматизации процесса нагрева труб в проходной индукционной установке перед их редуцированием и калиброванием.

Известна система автоматического управления нагревом заготовок в проходной индукционной печи, содержащая усилитель, подключенный к питающей об- мотке возбуждения высокочастотного генератора, и формирователь импульсов ij .

Недостатком данной системы является неравномерность нагрева труб в пределах одного участка.

Известна система автоматического управления нагревом заготовок в проходч ной индукционной печи, содержащая усилитель, высокочастотный генератор|; формирователь импульсов, датчик перепада средних температур по участкам, блок памяти, выполненный на двух логических ячейках ИЛИ-ЛЕ, и устройство временной задержки сигналов 121

Недостатком указанной системы является то, что при прохождении перед датчиком перепада средних температур участков трубы с различной нагревательной способностью (разнотолшинность труб, различный химсостав металла) как отдельных участков трубы, так и отдельных труб и значительных партий труб формируется один и тот же сигнал управления мощностью нагревательной

печи, что приводит к увеличению поля разброса температуры как по длине от дельных труб, так и значительных партий труб. Увеличение же поля разброса температур нагрева перед их редуцированием приводит к увеличению поля разброса по толщине стенки готовых труб.

Кроме того, перегрев отдельных участ ков труб приводит к перерасходу электроэнергии.

Наиболее близким к изобретению по технической сущности является система

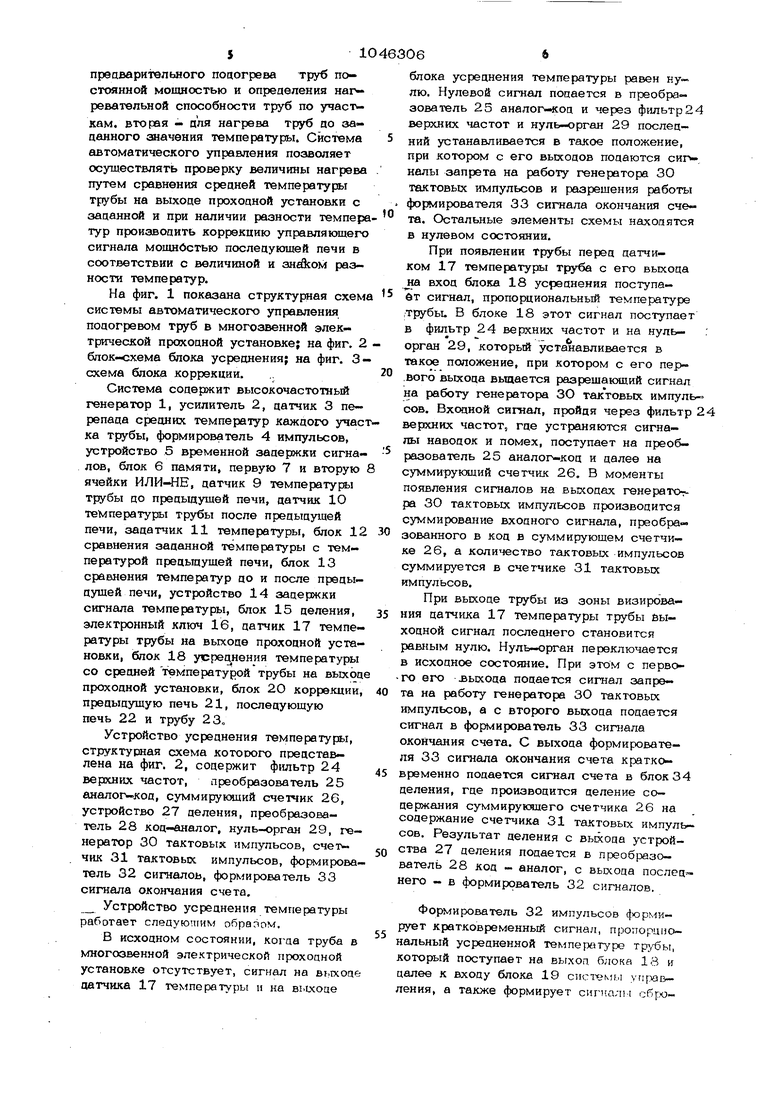

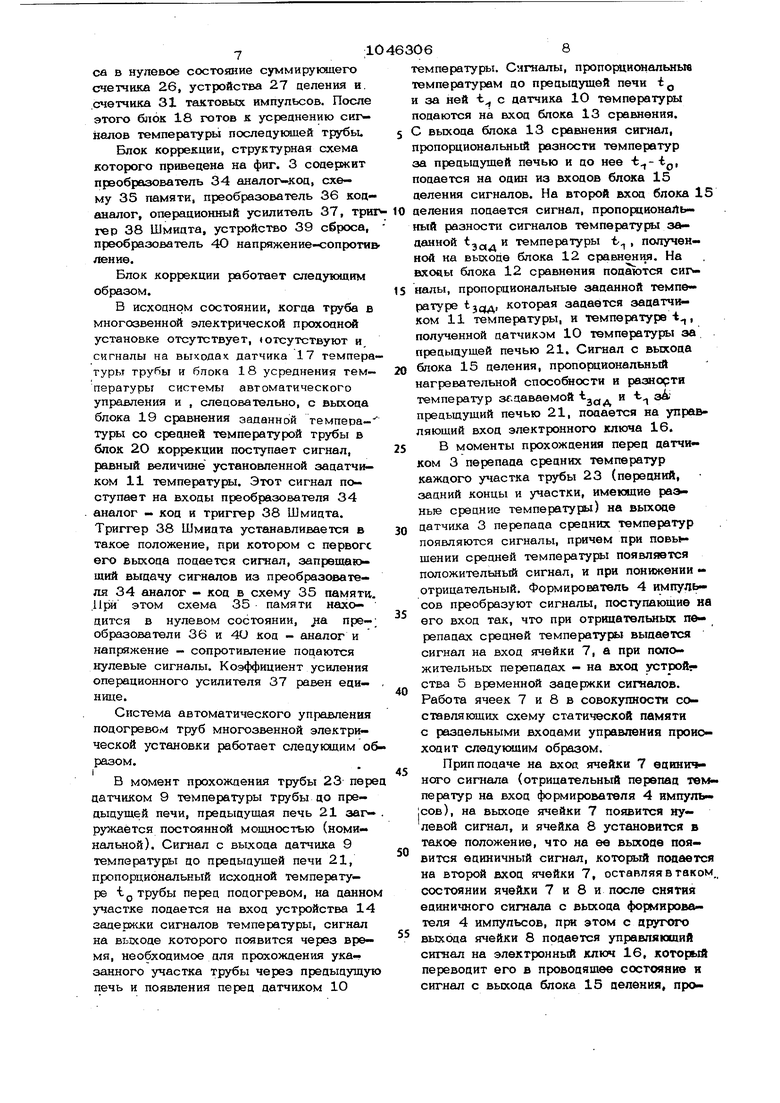

автоматического управления нагревом заготовок в проходной индукционной установке, содержащая несколько индукционных печей, усилитель, подключенный к обмотке возбуждения высокочастотного генератора, датчик перАада средних для каждого участка температур трубных заготовок, подключенный к формировател импульсов, блок памяти, выполненный на двух логических ячейках , и устройство временной задержки сигналов, вход которого соединен с одним выходом формирователя импульсов, а выход - с входом второй ячейки ИЛИ-НЕ другой выход формирователя импульсов соединен с одним из входов первой ячейки ИЛИ-ЛЕ; выход которой соединен с вторым входом второй ячейки ИЛИ-НЕ, а один из выходов второй ячейки ИЛИ-НЕ соединен с вторым входом первой ячейки , датчики температуры трубной заготовки, установленными до и после предыдущей по ходу движения заготовки индукцисшной печи, устройство задержки сигнала температуры, блок сравнения температур до и после предыдущей печи, задатчик температуры, блок сравнения заданной температуры с температурой после предыдущей печи, блок деления и электронный ключ, выход которого соединен с входом усилителя, управляющий вход этого ключа соединен с выходом второй ячейки ИЛИ-НЕ блока памяти, а основной вход - с выходом блока деления, один вход которого соединен с выходом блока сравнения заданной температуры с темпер турой после печи, а второй вход - с выходом блока сравнения температур до и после печи, один вход блока сравнения заданной температуры с температурой за печью соедине с задатчиком температуры, а второй вход - с одним из выходов датчика температуры за печью, второй выход этого датчика температуры соединен с 1ВХОДОМ блока сравнения температуры до и после нагревательной печи, а второй 31 вход этого блока соединен с выходом устройства задержки сигнала температуры, вход которого соединен с выходом датчшса температу{н 1 заготовки до нагревательной печи C3J . Недостатком указанной системы являе ся то, что в ней отсутствует контроль температуры трубы на выходе из нагревательной установки,, которая изменяет ся при изменении отдельных параметров оборудовгшия индукционного подогрева труб. А изменения температуры как отоэльных участко в трубы, так и всей трубы в целом, приводит к сушествленному изменению толщины стенки. При длительной работе трубопрокатного агрегата происходят как постепенные изменения отдельных технологических параметров (износ трубного инструмента изменение напряжения и частоты питающ го напряжения и т.д.), так и резкие их изменения {изменения cos Ч при автоматическом отключении конденсаторов в конденсаторной батарее, введение новых оправок на непрерывном стане, имеющих несколько больший диаметр изношенных старых и низкую начальную температуру и т.д.). К резким изменениям параметров агрегата можно отнести начало работы оборудования после длительных остановок всего агрегата или отдельных его элементов. Такие изменения параметров в работе агрегата, а особенно это относится к оборудованию индукци-онного подогрева труб, существенно сказываются на конечной температуре как отдельных участков труб, так и труб в целом. Целью изобретения явл 1ется сокращение расхода металла и повышение качест ва труб путем повышения точности регулирования температуры трубы. Поставленная цель достигается тем, что система автоматического управления подогревом труб в установке с несколькими индукционными печами, содержащая усилитель, подсоединенный к обмотке во буждения высокочастотного генератора, датчик перепада средних температур каж дого участка трубы, подсоединенный к формирователю импульсов, блок памяти, вьшолненный на двух логических ячей- -, ках ИЛИ-НЕ, и устройство временной задержки сигналов, вход которого соеаи нен с одним выходом формирователя импульсов, а выход - с первым входом вт рой ячейки ИЛИ-ЛЕ, другой выход фор6ирователя импульсов соединен с одним из входов первой ячайки ИЛИ-НЕ, выход которой соединен с вторштм входом второй ячейки , а оаин из входов второй ячейки ИЛИ-НЕ соединен с вторым входом первой ячейки ИЛИ-ЛЕ, датчики темпера«туры трубы, установленные до и после предыдущей печи, устройство задержки сигнала температуры, блок сравнения температур до и после предыдущей печи, задатчик температуры, блок сравнения заданной температуры с температурой после предыдущей печи, блок деления и электронный ключ, управляющий вход ко« торого соединен с вторым выходом второй ячейки ИЛИ-НЕ блока памяти, а основной вход - с выходом блока деления, первый вход которого соединен с выходом блока сравнения заданной температуры с температурой до и после предыдущей печи, а второй вход - с выходом блока сравнения температур до и после предыдущей печи, один вход блока сравнения заданной темпе ратуры с температурой за предыдущей печью соединен с первым выходом за- датчика температуры, а второй вход этого блока сравнения - с одним из выходов датчика температуры после предыдущей печи, второй выход этого датчика температуры соединен с первым входом блока сравнения температур до и после предыдущей печи, а второй вход этого блока соединен с выходом устройства задержки сигнала температуры, вход которого соединен с выходом датчика температуры трубы до предыдущей печи, снабжена дополнительным датчиком температуры трубы на выходе проходной установки, блоком усреднения темпера туры, блоком сравнения заданной температуры со средней температурой трубы на выходе из проходной установки и блоком коррекции, выход которого соединен с входом усилителя, один вход блока коррекции соеднней с выходом электронного ключа, а другой вход - с выходом блока сравнения заданной температугы со средней температурой трубы на выходе проходной установки, первый вход которого соединен с вторым выходом задатчика температуры,а второй вход -с вы1содом блока усреднения температу{ы, а вход блока усреднения соединен с выходом датчика температуры трубы на выходе проходной установки. Сущность устройства заключается в том, что проходная установка состоиР из двух частей, первая предназначена пля преаварительного подогрева труб постоянной мощностью и определения наг ревательной способности труб по участ кам. вторая - для нагрева труб до заданного значения температуры. Система автоматического управления позволяет осуществлять проверку величины нагрева путем сравнения средней температуры трубы на выходе прохоаной установки с заданной и при наличии разности темпер тур производить коррекцию управляющего сигнала мощностью последующей печи в соответствии с величиной и знЛом разности температур. На фиг. 1 показана структурная схем системы автоматического управления подогревом труб в многозвенной электрической проходной установке; на фиг. 2 блок-охема блока усреднения; на фиг. 3 схема блока коррекции. Система содержит высокочастотный генератор 1, усилитель 2, датчик 3 перепада средних температур каждого учас ка трубы, формирователь 4 импульсов, устройство 5 временной задержки сигналов, блок 6 памяти, первую 7 и вторую ячейки ИЛИ-НЕ, датчик 9 температуры трубы до предьвдущей печи, датчик 1О температуры трубы после предыдущей печи, задатчик 11 температуры, блок 12 сравнения заданной температуры с температурой предьгаущей печи, блок 13 сравнения температур до и после предыдущей печи, устройство 14 задержки сигнала температуры, блок 15 деления, электронный ключ 16, датчик 17 температуры трубы на выходе проходной установки, блок 18 усред нения температуры со средней температурой трубы на выход проходной установки, блок 2О коррекции предыдущую печь 21, последующую печь 22 и трубу 23, Устройство усреднения температуры, структурная схема КОТОРОГО представлена на фиг. 2, содержит фильтр 24 верхних частот, преобразователь 25 аналог-код, суммирующий счетчик 26, устройство 27 деления, преобразователь 28 код-аналог, нуль-орган 29, генератор 30 тактовых импульсов, счетчик 31 тактовых импульсов, формирова тель 32 сигналов, формирователь 33 сигнала окончания счета. Устройство усреднения температуры работает слепуютим образом. В исходном состоянии, когца труба в многозвенной электрической прохоцной установке отсутствует, сигнал на вьтхоа датчика 17 температуры н на выхоце 1 06ft блока усреднения температуры равен нулю. Нулевой сигнал подается в преобразователь 25 аналог-код и через фильтр24 верхних частот и нуль-орган 29 последний устанавливается в такое положение, при котором с его выходов подаются сип налы запрета на работу генератора ЗО тактовых импульсов и разрещения работы формирователя 33 сигнала окончания счета. Остальные элементы схемы находятся в нулевом состоянии. При появлении трубы перед датчиком 17 температуры труба с его выхода на вход блока 18 усреднения поступа- Ът сигнал, пропорциональный температуре /трубы. В блоке 18 этот сигнал поступает в фильтр 24 верхних частот и на нульоргеш 29, который устанавливается в такое положение, при котором с его пер.вого выхода вьщается разрешакядий сигнал на работу генератора ЗО тактовых импульсов. Входной сигнал, пройдя через фильтр 24 верхних частот, где устраняются сигналы наводок и помех, поступает на преобразователь 25 аналог-код и далее на суммирующий счетчик 26. В моменты появления сигналов на выходах генерато-ра 30 тактовых импульсов производится суммирование входного сигнала, преобразованного в код в суммирующем счетчике 26, а количество тактовых импульсов суммируется в счетчике 31 тактовых импульсов. При выходе трубы из зоны визирования датчика 17 температуры трубы выходной сигнал последнего становится равным нулю. Нуль-орган переключается в исходное состояние. При этом с первого его выхода подается сигнал запрета на работу генератора ЗО тактовых импульсов, а с второго выхода подается сигнал в формирователь 33 сипзала окончания счета. С выхода формирователя 33 сигнала окончания счета кратковременно подается сигнал счета в блок 34 деления, где производится деление содержания суммирующего счетчика 26 на содержание счетчика 31 тактовых импульсов. Результат деления с выхода устройства 27 деления подается в преобразователь 28 код - аналог, с выхода послед™ него - в формирователь 32 сигналов. Формирователь 32 импульсов фюрмирует кратковременный сигнал, пропорциональный усредненной температуре трпубы, который поступает на выхоа блока 18 я далее к входу блока 19 cnci-esn.. yrif.iaD ления, а также формирует сигналы сбр-оса в нулевое состояние суммирукнцего счетчика 26, устройства 27 целения и. счетчика 31 тактовых импульсов. После этого блок 18 готов к усрецнению сигналов температуры послеауюшей трубьи Блок коррекции, структурная схема которого приведена на фиг. 3 соцержит преобразователь 34 аналог-код, схему 35 памяти, преобразователь 36 код- аналог, операционный усилитель 37, три гер 38 Шмидта, устройство 39 сброса, преобразователь 4О напряжение-сопроти ление. Блок коррекции работает следующим образом. В исходном состоянии, когда труба в многозвенной электрической проходной установке отсутствует, «отсутствуют и сигналы на выходах датчика 17 темпера туры трубы и блока 18 усреднения температуры системы автоматического управления и , следовательно, с выхода блока 19 сравнения заданной температуры со средней температурой трубы в блок 2О коррекции поступает сигнал, равный величине установленной задатчи- ком 11 температуры. Этот сигнал поступает на входы преобразователя 34 аналог - код и триггер 38 Шмидта. Триггер 38 Шмидта устанавливается в такое положение, при котором с первого его выхода подается сигнал, запрещак щий выдачу сигналов из преобразователя 34 аналог - код в схему 35 памяти .При этом схема 35 памяти находится в нулевом состоянии, }ia преобразователи 36 и 4U код - аналог и напряжение - сопротивление подаются нулевые сигналы. Коэффициент усиления операционного усилителя 37 равен еди- нице. Система автоматического управления подогревом труб многозвенной электрической установки работает следующим о разом. В момент прохождения трубы 23 пер датчиком 9 температуры трубы до предыдущей печи, предыдущая печь 21 заг- ружаётся постоянной мощностью (номинальной). Сигнал с выхода датчика 9 температуры до предыдущей печи 21, пропорциональный исходной температуре i трубы перед подогревом, на данно участке подается на вход устройства 14 задержки сигналов температуры, сигнал на выходе которого появится через время, необходимое для прохождения указанного участка трубы через предыдущу печь и появления перед датчиком Ю 1 068 емпературы. Сигналы, пропощиональныв емпературам цо предыдущей печи t за ней i. с датчика 10 температуры одаются на вход блока 13 сравнения. выхода блока 13 сравнения сигнал, ропорциональный разности температур а предыдущей печью и до нее ,, одается на один из входов блока 15 деления сигналов. На второй вход блока 15 деления подается сигнал, пропорционаЛьный разности сигналов температуры заданной tj и температуры -Ь , полученной на выходе блока 12 сравнения. На вхоцы блока 12 сравнения подаются сиг налы, пропорциональные заданной температуре , которая задается зацатчиком 11 температуры, и температуре i, полученной датчиком 10 температуры за предыдущей печью 21. Сигнал с выхода блока 15 деления, пропорциональный нагревательной способности и разнорти температур зг.даваемой ОА 1 предьщущий печью 21, подается на управляющий вход электронного ключа 16. В моменты прохождения перед датчиком 3 перепада средних температур каждого участка трубы 23 (передний, задний концы и участки, имеющие равные средние температуры) на выходе датчика 3 перепада средних температур появляются сигналы, причем при повььщении средней температуры появляется положительный сигнал, и при понижении отрицательный. Формирователь 4 импульсов преобразуют сигналы, поступающие на его вход так, что при отрицательных перепадах средней температуры выдается сигнал на вход ячейки 7, а при положительных перепадах - на вход устройства 5 временной задержки сигналов. Работа ячеек 7 и 8 в совокупности составляющих схему статической памяти с раздельными входами управления проиоходит следукяцим образом. Прип подаче на вход ячейки 7 единичного сигнала (отрицательный перепад температур на вход формирователя 4 импуль1сов), на выходе ячейки 7 появится нулевой сигнал, и ячейка 8 установится в такое положение, что на ее вькоое появится единичный сигнал, который подается на второй вход ячейки 7, оставляя в таком,, состоянии ячейки 7 и 8 и после снятия единичного сигнала с выхода формирователя 4 импульсов, при этом с другого выхода ячейки 8 подается управляющий сигнал на электронный ключ 16, который переводит его в проводящее состояние и сигнал с вьосода блока 15 деления, пропораиональный нагревательной способности участка и разности температур аааан4 эа прецыцушей печью 21, ИОЙ эдА и проходит в блок 20 коррекции, усилитель 2, высокочастотный генератор 1 и загружает последующую печь 22 расчет ной мощностью. При появлении на выхоае формирователя 4 сигналов единичного сигнала, подаваемого на вход устройства 5 временной задержки сигналов (при

положительных перепадах средних температур), на вькоде устройства 5 времен ной задержки появится единичный сигнал только тогда, когда этот участок вый дет из последующей печи 22, при этом, появшвшись на входе ячейки 8, он переводит ее в такое состояние, когда на выходе этой ячейки 8 появился нулевой , на входе ячейки 7 также появляется нулевой сигнал, переключает ее в противоположное состояние, на выходе ячейки 7 появляется единичный сигнал. Теперь и после снятия сигнала с выхода устройства 5 временной задержки сигналов ячейки 7 и 8 останутся в указанном состоянии, при этом электронный клкя 16 размыкается, отключая вход блока 2О коррекции от выхода блока 15 деления до прихода следующей трубы или участ ка ее с другой средней температурой.

При появлении трубы 23 на выходе из проходной установки сигнал с выхода датчика 17 температуры трубы подается в блок 18 усреднения. С выхода блока 18 усреднения снимается сигнал, пропорциональньй средней температуре трубы на выходе проходнЪй установки, который

Система позволяет автоматически управлять мощностью многозвенной электрической проходной установки и осуществлять регулирование температуры трубы при наличии любых возмущающих воздействий как со стороны трубы, так и со стороны технологического оборудования

Использование новых элементов - датчика температуры трубы на выходе проходной установки, блока усреднения температуры, блока сравнения заданной температуры со средней температурой трубы на выходе из проходной установки и блока коррекции - вьпх)дно отличают предложенную систему от известной, так как повышает точность регулирования температуры грубы.

Применение системы дает возможность обеспечить ctaбилизaцию температуры всей трубы перед ее редуцированием или калиброванием, выравнять толщ1шу стенки по длине готовых труб и снизить величину обрези на ОД м tea каждой трубег, что позволит получить на трубопрокат ном агрегате дополнительно около 1,5 тыс готовых труб. Экономический эффект составит около 200 тыс.руб. сравнивается в блоке 19 сравнения с сигналом, пропорцисшальным заданной температуре Р наличии разницы она подается в блок коррекции в соответствии с ее знаком, изменяя управляющий сигнал последующей печью так, чтобы для последующих труб печь загружалась такой мощностью, при которой средняя Температура труб на выходе прохоаной уста- новки равнялась заданной.

ff/ /Жг ojfff )/

А

E

«4i

t

1

s

fiT

1

sj чв S

5

N

S;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАГРЕВОМ ЗАГОТОВОК В ПРОХОДНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 0 |

|

SU367163A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1982-07-05—Подача