28 определяет ту величину полного давления Р. , которую необходимо иметь в данный момент времени для измеренной температуры газового потока с учетом температурных деформаций трубы 6 Вентури, блок 29 вычисляет текущие значения полного давления

Ci

а блок 30 сравнивает Р,. с Р

о;

вьщеляет сигнал рассогласования, ко- торьй с помощью блока 31 коррекции и сумматора 32 кодов приводится к но

10

вому углу настройки дросселя 5 с учетом нелинейности его рабочей характеристики. Перестройка дросселя 5 осуществляется по командам, формируемым блоком 33 и подаваемым на управляющие входы привода 9. Измерительные сигналы с датчиков 8 и 7 транслируются в блоки 28, 29 через преобразователи 21, 22 напряжения, АЦП 23, 24 и регистры 26, 27 соответственно. 1 з.п. ф-лы, 5 ил„

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давления | 1988 |

|

SU1674075A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 1992 |

|

RU2072548C1 |

| Устройство для регулирования расхода | 1986 |

|

SU1377832A1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ ГАЗОРЕДУЦИРУЮЩИЙ ПУНКТ С ФИКСАЦИЕЙ ПОТЕРЬ ГАЗА | 2024 |

|

RU2825284C1 |

| Устройство для регулирования массовых расходов смешиваемых продуктов | 1988 |

|

SU1695273A1 |

| Устройство для обработки и передачи информации учета товарной нефти | 1983 |

|

SU1129625A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085755C1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ГАЗОРЕДУЦИРУЮЩИЙ ПУНКТ С ПРОГНОЗОМ РАСХОДА ГАЗА | 2023 |

|

RU2810874C1 |

| Устройство для измерения расхода нефтепродуктов,сжиженных газов и газовых конденсатов | 1985 |

|

SU1281903A1 |

| Устройство для автоматизированной градуировки датчика силы | 1988 |

|

SU1606889A1 |

Изобретение относится к системам автоматического регулирования расхода текущей среды и может быть использовано в различных отраслях промышленности, где необходимо снабжать потребителя сжатым газом с постоянным массовым расходом. Цель изобретения - повышение точности устройства - достигается включением в газовую магистраль 3 после дросселя 5 датчика 7 полного давления, датчика 8 температуры и трубы 6 Вентури, на входе которой величина полного давления, приведенная к реальной температуре газового потока, поддерживается постоянной. Кроме того, в устройство введены блоки вычисления и вычитания 28,29,30, задатчик 17 временных интервалов, посредством которого организуется последовательность циклов коррекции дросселя 5, и блок 11 управления клапаном 4. Блок 28 определяет ту величину полного давления POI, которую необходимо иметь в данный момент времени для измеренной температуры газового потока с учетом температурных деформаций трубы 6 Вентури, блок 29 вычисляет текущие значения полного давления POI, а блок 30 сравнивает POI с POI и выделяет сигнал рассоглассования, который с помощью блока 31 коррекции и сумматора 32 кодов приводится к новому углу настройки дросселя 5 с учетом нелинейности его рабочей характеристики. Перестройка дросселя 5 осуществляется по командам, формируемым блоком 33 и подаваемым на управляющие входы привода 9. Измерительные сигналы с датчиков 8 и 7 транслируются в блоки 28,29 через преобразователи 21, 22 напряжения, АЦП 23, 24 и регистры 26,27 соответственно. 1 з.п. ф-лы, 5 ил.

Изобретение относится к системам автоматического регулирования расход текущей среды и может быть использовано в различных отраслях промьшшен- ности при необходимости снабжения потребителя сжатым газом с постоянным массовым расходом.

Цель изобретения - повьшение точности устройства.

На фиг, 1 показана функциональная схема устройства; на фиг. 2 и 3 - функциональные схемы блока коррекции и формирователя управляющих ко- манд соответственно; на фиг. 4 - рабочая характеристика дросселя, поясняющая принцип действия устройства; на фиг. 5 - структурная схема алгоритма вычисления давлений.

Устройство содержит баллон 1 со сжатым газом, который соединен с потребителем 2 газовой магистралью 3, включающей запорный орган (электро- пневмоклапан) 4, дроссель 5, трубу Вентури 6, датчик 7 полного давления например, потенциометрическоро типа и датчик 8 температуры, привод 9 с датчиком 10 угла поворота дроссели- руницих элементов дросселя 5, блок 11 управления клапаном, включающий, например, коммутирующий элемент 12, триггер 13, ключ 14, элемент 15 задержки и реле 16 времени, задатчик 1 временных интервалов в составе генератора 18 импульсов, элемента И 19 и счетчика 20, преобразователи 21 и 22 напряжения,, аналого-цифровые преобразователя (АЦП) 23 и 24, первый 25, второй 26 и третий 27 регистры, блок 28 вычисления заданного значения полного давления, блок 29 вычисления текущего значения полного дав- ления, блок 30 вычитания, блок 31

0

5

0

5

0

5

0

5

коррекции, сумматор 32 кодов, формирователь 33 управляющих команд и .элементы 34 и 35 задержки.

Блок 31 коррекции включает в себя элементы 36-38 сравнения кодов, элементы И 39 и 40, элементы 41-47 памяти (шифраторы), умножитель 48, регистр 49 и элемент 50 задержки.

Состав формирователя 33 зависит от типа привода 9, используемого для управления дросселем 5. Применительно к электромеханическому приводу он содержит (фиг. 3) цифроаналоговьй преоб- разователь (ЦАП) 51, элемент 52 сравнения, два пороговых элемен.та 53 и 54 и ключи 55 и 56.

Для управления дросселем 5 может быть использован гидравлический при- вод с аналоговым либо цифровым входами. В первом случае формирователь 33 должен включать.ЦАП, элемент сравне- ния и усилитель, а во втором - только согласующие усилители по числу разрядов командного слова.

Состав блока 31 может быть иным. Например, вместо цифровых элементов сравнения, он может содержать преобразователь код - аналог с пороговыми элементами и т.д.

Если для измерения полного давления используется частотньй датчик 7, то в качестве вторичного преобразователя вместо блоков 22 и 24. используют jipe- обраэователь частота - код.

На фиг. 5 позициями 57 и 58 выделены ячейки памяти, входящие в состав блоков 28 и 29, позицией 59 -. таблица исходных данных, в которую записываются значения поправочных коэффициентов К (Т,;) в зависимости от температуры газа Т.;.

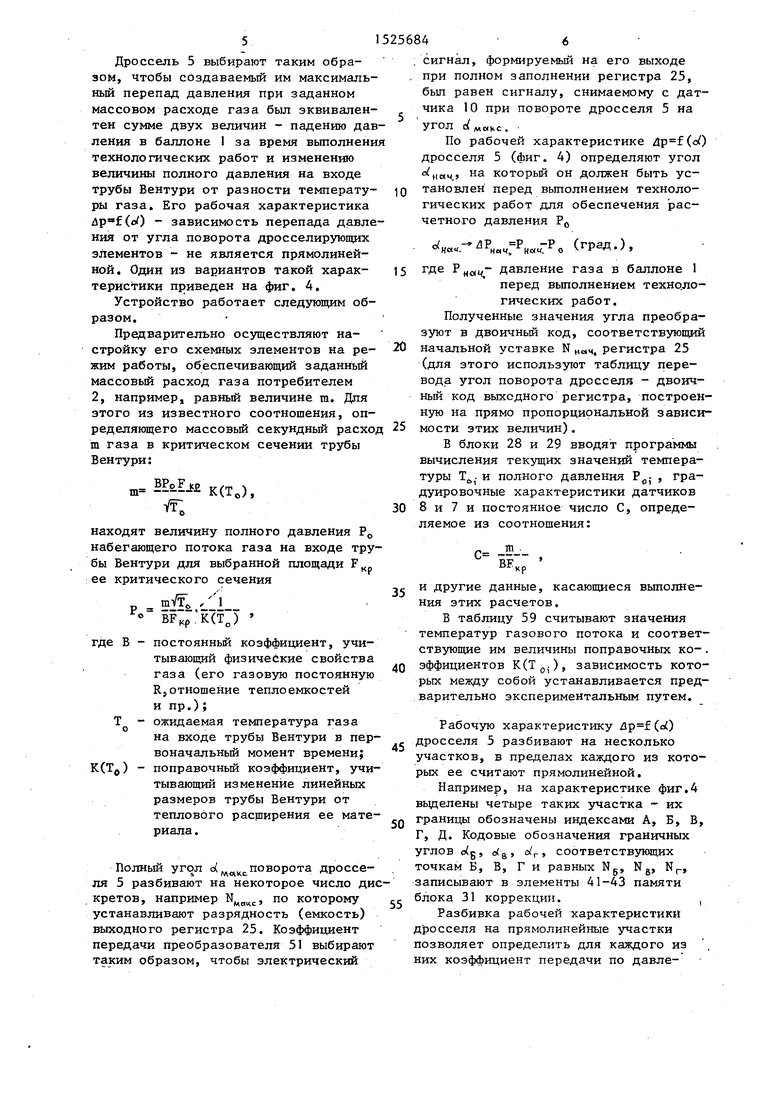

Дроссель 5 выбирают таким образом, чтобы создаваемый им максимальный перепад давления при заданном массовом расходе газа был эквивалентен сумме двух величин - падению давления в баллоне 1 за время вьтолнени технологических работ и изменению величины полного давления на входе трубы Вентури от разности температуры газа. Его рабочая характеристика (о ) - зависимость перепада давления от угла поворота дросселирующих элементов - не является прямолинейной. Один из вариантов такой харак- TepHCtHKH приведен на фиг. 4.

Устройство работает следующим образом.

Предварительно осуществляют настройку его схемных элементов на режим работы, обеспечивающий заданный массовый расход газа потребителем 2, например, равньй величине та. Для этого из известного соотношения, определяющего массовьй секундньй расхо m газа в критическом сечении трубы Вентури:

т

lE2.

VT:

K(TJ,

находят величину полного давления Р набегающего потока газа на входе трубы Вентури для выбранной площади F, ее критического сечения

Р .

кр

BF

кр

.K(TJ

где В - постоянньй коэффициент, учитывающий физические свойства газа (его газовую постоянную R,отношение теплоемкостей и пр.); Т - ожидаемая температура газа

на входе трубы Вентури в пер- воначальньш момент времени;

K(Tg) - поправочньй коэффициент, учитывающий изменение линейных размеров трубы Вентури от теплового расширения ее материала.

Полный угол o( поворота дросселя 5 разбивают на некоторое число дикретов, например , по которому устанавливают разрядность (емкость) выходного регистра 25. Коэффициент передачи преобразователя 51 выбирают та.ким образом, чтобы электрический

сигнал, формируемьй на его выходе при полном заполнении регистра 25, бьш равен сигналу, снимаемому с датчика 10 при повороте дросселя 5 на

угол Cl(«c.KC.

По рабочей характеристике Др(о) дросселя 5 (фиг. 4) определяют угол /и„1, на которьй он должен быть установлен перед вьтолнением технологических работ для обеспечения расчетного давления Р

Нах.

(ЗР Р -Р

нич. Нмч о

(град.).

15

20

25

30

35

40

45

50

55

где Р„о(1/ давление газа в баллоне 1 перед выполнением техно.ло- гических работ.

Полученные значения угла преобразуют в двоичньй код, соответствующий начальной уставке N „«ч, регистра 25 (для этого использзпот таблицу перевода угол поворота дросселя - двоичньй код выходного регистра, построенную на прямо пропорциональной зависимости этих величин).

В блоки 28 и 29 вводят программы вычисления текущих значений температуры Т. и полного давления , гра- дуировочные характеристики датчиков 8 и 7 и постоянное число С, определяемое из соотношения:

С , BF,p

и другие данные, касающиеся выполнения этих расчетов.

В таблицу 59 считывают значения температур газового потока и соответствующие им величины поправочных ко-. эффициентов К(Тр(), зависимость которых между собой устанавливается предварительно экспериментальным путем.

Рабочую характеристику Лр (о() дросселя 5 разбивают на несколько участков, в пределах каждого из которых ее считают прямолинейной.

Например, на характеристике фиг.4 вьщелены четыре таких з астка - их границы обозначены индексами А, Б, В, Г, Д. Кодовые обозначения граничных углов o(g, o(g, , соответствзшяцих точкам Б, В, Г и равных Ng, N g, Np, записывают в элементы 41-43 памяти блока 31 коррекции.,

Разбивка рабочей характеристики дросселя на прямолинейные участки позволяет определить для каждого из них коэффициент передачи по давлеЫю. Он означает угол (в дискретах), а который необходимо повернуть дрос- |гель 5 для изменения перепада давле- Иия на величину, равную 1 кгс/см. : Для участков АБ, БВ и т.д. он сортветственно равен дР

bl

4Рмс,кГ4Рб

и т.д.

68 4Pg-dPj

Вычисленные значения коэффициентов передачи записывают в элементы 44-47 памяти.

Емкость счетчика 20 устанавливают таким образом, чтобы время его заполнения было равно выбранной длительности D цикла коррекции полного удавления, т.е. интервалу времени, формируемому задатчйком 1 1. При этом 1 должна несколько пре- вышать постоянную времени газового тракта 3.

В исходном состоянии устройства регистры 26, 27, 49 обнулены, в реестр 25 записан код . начальной установки и за счет контура -обратной связи, включающего элементы формиро- |вателя 33 и датчик 10, дроссель 5 |повернут на угол . Элементы И 19 |39 и 40 и ключи 14, 55 и 56 закрыты. На инверсном выходе блока 36 сравнения кодов сформирован электрический Iсигнал, который поступает в элемент |44 памяти и устанавливает на его вы- iходах число, соответствующее коэффи- |циенту йРд5 передачи участка АБ. iБаллон 1 наполнен сжатым газом до давления РНОМi Для включения устройства в работу jкратковременно замыкают коммутирую- щкк элемент 12 блока 11. При этом триггер 13 устанавливается в- единичное состояние, открывается ключ 14 и обмотка электропневмоклапана (ЭПК) 4 подключается к шине питания +Uj. ЭПК срабатывает и газ из баллона 1 начинает поступать потребителю 2.Через интервал времени, достаточньш для стабилизации скорости газового потока в магистрали 3 и соизмеримый с постоянной времени датчика 8 температуры, срабатывает элемент 15 задержки и формирует на своем выходе потенциальный сигнал, который поступает на один из входов элемента И 19. Последний открывается и задействует в работу задатчик 17 временных интервалов, посредством которого организуется последовательность

циклов измерения текущих значений температуры Т.и полного давления РО| на входе трубы Вентури 6.

Каждый измерительный цикл заключается в следующем.

При очередном заполнении счетчика 20 на его выходе возбуждается электрический сигнал, которьм транслируется на входы перезаписи регистров 26 и 27 и на управляющие входы вычислительных блоков 28 и 29. По этой команде в регистрах 26 и 27 фиксируются коды М,-; , М р,-выделяемые преобразователями 23 и 24 и пропорциональные РО,- , РО) ) а блоки 28 и 29 реализуют программу вычислений, приведенную на фиг. 5.

Производится считывание в блок 28 M j-кода, установленного на информационных выходах регистра 26

Считанный М .-код преобразуется в напряжение L |блока 21

. KODM,

KODM, К .

np.f

где максимальное напряжение на выходе преобразователя 2 1 .

максимальный двоичньй код, соответствующий BepxHei y диапазону измерений АЦП 23, коэффициент преобразования АЦП 23.

Вычисляется изменение сопротивления датчика 8 относительно базовой температуры, равной, например, О С

,,, - Aj UTi

,

где А,А5.- коэффициенты, учитывающие нелинейность передаточной функции преобразоват я 21 напряжения. Определяется полное сопротивление

датчика 8 при измеряемой температуре

газового потока

R,A,..

Полученный результат преобразуется в физическую размерность параметра, для чего используется градуиро- вочная характеристика термодатчика 8, записываемая полиномом вида

,jRi +А,К,+А„+273 К, где А;,А,,АО- коэффициенты полинома.

Вычисляется квадратный корень из Tj; и полученньй результат умножается на постоянный коэффициент С .

Поскольку труба Вентури 6 подвер- жена температурным деформациям за счет непрерывного теплообмена между ее корпусом и газовым потоком, площадь ее критического сечения не остается постоянной, а изменяется в соот ветствии с изменением температуры газа. Это приводит к неоднозначности расходной характеристики трубы 6 и учитывается делением произведения С1. на поправочный коэффициент K(T|j) ) величина которого считывается из таблицы 59 в зависимости от текущего значения температуры Т. .

Полученньй результат эквивалентен той величине полного давления ,;, которую необходимо иметь в данньй момент времени для измеренного значения TO, (2), т.е.

Г

Т5 -Г lAr

РО; -CVT,,- (т;7)

и фиксируется в ячейке 57 памяти.

Одновременно другой блок 29 считывает информацию, записанную в регистре 27 (двоичньй KODMpj) и переводит ее в напряжение Up преобразователя 22

Up, KODMp.. р -рI4Wl/Hp M«kt

35

где ( максимальное напряжение на выходе преобразователя 22; KODMp i - минимальный двоичньй код,

соответствующий верхнему ,, диапазону измерений АЦП 24, Вычисляется текущее значение полного давления Рд по градуировочной характеристике датчика 7, представленной, например, полиномом вида: д

РО, .+а,ир,-+а„,

где а,а,,а с - коэффициенты полинома, апроксимируищие градуировочную характеристику датчика 7.

Полученньй результат переписывается в ячейку 58 памяти.

Вьщеленная блоками 28 и 29 информация обрабатывается в такой последовательности:

- блок 30 сравнивает текущее значение PJ,; полного давления с величиной РО; , в которой учтена температура гасo 5

0

5

0

5

,,

зового потока в данный момент времени, а также изменение площади критического сечения трубы Вентури от теплового расширения ее материала, и определяет их разность 4Pj

ЛР,-РО,--РО; ,

-поскольку давление газа в баллоне 1 непрерывно уменьшается, полученная разность 4Pj указывает, на сколько должен быть уменьшен перепа,д давления на дросселе 5 для обеспечения постоянства массового хода газа т;

-исходя из этого уелоВИЯ,блок 31 коррекции приводит число ЛР,- к коду выходного регистра 25, умножив его на коэффициент передачи, установленный, например, на выходах элемента 44 памяти

ЛП; ЛР; ЛP g дискрет ; ,.

-через интервал времени, доста- точньй для выполнения.этих вычислений и равный уставке элемента 50 задержки, полученный результат переписывается в регистр 49;

-сумматор 32 кодов увеличивает содержимое выходного регистра 25 на величину Лп., вследствие чего изменяется напряжение на выходе преобразователя 51 блока 33, срабатывает один из его пороговых элементов, например 53, замыкается ключ 55, привод 9 приоткрывает дроссель 5 на угол, соответствующий числу дискретов кода

ДП;,

-полное давление газового потока на входе трубы Вентури увеличивается, а массовьш секундньй расход газа остается неизменным;

-блок 30 все операции выполняет по командам, формируемым элементом 35 задержки, уставка которого несколько превышает время, затрачиваемое блокаOi «

ми 28 и 29 на вычисление Ро;И Р

По заполнении счетчика 20 на его выходе возбуждается очередной импульс напряжения, которьй поступает в схему для организации следующего цикла измерения Р , Т, и коррекции полного давления, а сам счетчик возвращается в исходное состояние.

Таким образом, дроссель 5 непрерывно отслеживает изменения давления и температуры газа в баллоне I, поворачивая его дросселирующие элемен- ты пропорционально вычисляемым сигн&лам й Р . рассогласования. При этом, кЬгда он достигнет угла , код вы- хЬдного регистра 25 станет равным ко- д Ng, хранящемуся в элементе 41 па- . Вследствие этого срабатывает 6|ioK 36 и напряжение с его инверсно- выхода переключится на прямой вы- хэд. В результате открывается элемент И 39 и на выходе элемента 46 памяти

формируется коэффициент передачи ДРгп

ьв о гносящиися к второму участку характгристики дросселя 5, При повороте дзосселя на угол dg срабатывает блок 37 сравнения кодов, которьй закрывает элемент И 39 и выключает элемент 43 памяти. Последний формирует коэф- ф:щиент передачи aPg. , относящийся к третьему участку характеристики.

При повороте дросселя на угол- о(,- с эабатывает блок 38 сравнения кодов и переключает элементы памяти 46 и 47. Последний устанавливает на сво- иг выходах число, эквивалентное коэф- ф:щиенту передачи ДР|-д , которое блок 48 в дальнейшем умножает вьще- л:1емьм сигнал рассогласования Л7 .,

Окончание технологических работ кэнтролируется с помощью реле 16 вре- мши. При его срабатывании триггер 15 переключается в нулевое состояние, ктюч 14 и ЭПК 4 закрываются. Расход газа потребителю 2 прекращается.

Ф

ормула изобретения

ратуры, и трубу Вентури, а также .блок вычисления текущего значения полного давления, блок вычисления заданного значения полного давления, блок управления клапаном, установленным перед дросселем, блок коррекции, блок вычитания, второй элемент задержки, последовательно соединенные первьй преобразователь напряжения, первый аналого-цифровой преобразователь и второй регистр, и последовательно соединенные второй преобразователь напряжения, второй ана- с лого-цифровой преобразователь и третий регистр, причем выходы второго и третьего регистров подключены к информационным входам соответственно блока вычисления заданного значе- 0 ния полного давления и блока вычисления текзпцего значения полного дайле- ния, управляющие входы которых соединены с выходом задатчика временных интервалов, с входами перезаписи вто- 5 рого и третьего регистров и через второй элемент задержки - с управляющими входами блока вычитания и блока коррекции, а выходы - соответственно с первой и второй группами ин- 0 формационных входов блока вычитания, выход блока управления клапаном подключен к входу задатчика временных интервалов, первые информационные входы блока коррекции соединены с соответствующими выходами блока вычитания, вторые информационные входы - с соответствующими выходами первого регистра, первьй выход - с входом первого элемента задержки и с управ- Q ляющими входами сумматора, а вторые выходы - с вторыми соответствующими информационными входами сумматора, выходы датчиков температуры и полного давления связаны с входамисоответственно первого и второго преобразователей напряжения...

5

ка, причем выходы регистра соединены с cooTBetCTByronmMH вторыми выходами блока, управляющий вход которого соединен с входом управления умножителя и через элемент задержки - с входом перезаписи регистра и с первым выходом блока, прямой выход первого и ин- верс1а1й выход второго элементов сравнения кодов связаны с соответствующими входами первого элемента И, прямой выход второго и инверсный выход третьего элементов сравнения кодов подV

45

50

4F

JJ

51

51

3

Га

Л

J4

,

у . А

55

56

Фиг.З

ключены к соответствующим входам второго элемента И, входы вторых элементов памяти соединены соответственно с инверсным выходом первого элемента сравнения кодов, с выходами элементов И и прямым выходом третьего элемента сравнения кодов, первые входы элементов сравнения кодов объединены и подключены к соответствующим первым информационным входам блока, а вторые входы - к выходам соответствукщих первых элементов памяти.

40

nj

38

4Ji

47

Jf

лЯ

Фиг.

АрI

VfffW

А/1

иач.

АД

АД

Б

8 В

ФиеЛ

ьСг г

на1сс накс

Включение прог- раннб дмчислвния я;/

BSog KODflfi

.KOSMrr npl

д/,

Ki .

Tot - /liRi- fio 273

P fjl

01

K(Toi}

V

S7

О

включение прог- paMMtii eifivt/cjfe/ft/f Pol

В Bog ко an Pi

Upi коБМр Карг

,

Pol

SB

S3

Физ.З

| Способ регулирования массового расхода газа из баллона | 1981 |

|

SU980071A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для регулирования расхода | 1986 |

|

SU1377832A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-11-30—Публикация

1987-07-30—Подача