1

(21)4398832/23-26

(22)28.03.88

(46) 23.12.89. Бюл. № 47

(75) Н. А. Бахтинов и А. А. Шлейфер

(53)66.069.84(088.8)

(56)Авторское свидетельство СССР № 691404, кл. С 02 F 1/20, 1979.

(54)СПОСОБ ДЕГАЗАЦИИ И ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ

(57)Изобретение относится к химической технологии и может быть использовано для

дегазации (обезвоживания) и охлаждения жидкостей, например жидких углеводородов (трансформаторных масел, авиационных топлив и др.). Целью изобретения является увеличение производительности. Способ включает распыление в объеме продукта жидкого азота одновременно с воздействием на этот объем пульсациями давления, генерируемым путем сброса дренажного газа через газоструйные ультразвуковые излучатели. 1 з. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

| Устройство для охлаждения и дегазации жидкости | 1989 |

|

SU1650188A1 |

| Барботажное устройство для дегазации жидкостей | 1987 |

|

SU1472088A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА | 2018 |

|

RU2689740C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493414C2 |

| СПОСОБ ОЧИСТКИ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ РАКЕТЫ ОТ ЖИДКИХ ТОКСИЧНЫХ ОСТАТКОВ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2359876C1 |

| Вытеснительная система заправки ракеты космического назначения жидким метаном | 2024 |

|

RU2832113C1 |

| СПОСОБ ЗАКРЫТОЙ ЗАПРАВКИ ТОПЛИВНОГО БАКА ЖИДКИМ ТОПЛИВОМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2489327C1 |

| СПОСОБ МАКАРОВА И.А. ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАРБЮРАТОР | 1998 |

|

RU2136942C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКОСТНОЙ ТОПЛИВНОЙ СИСТЕМЫ ПОДГОТОВЛЕННЫМ ТОПЛИВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750197C1 |

Изобретение относится к химической технологии и может быть использовано для дегазации /обезвоживания/ и охлаждения жидкостей, например жидких углеводородов /трансформаторных масел, авиационных топлив и др/. Целью изобретения является увеличение производительности. Способ включает распыление в объеме продукта жидкого азота одновременно с воздействием на этот объем пульсациями давления, генерируемыми путем сброса дренажного газа через газоструйные ультразвуковые излучатели. 1 з.п. ф-лы, 2 ил.

Изобретение относится к химической технологии и может быть использовано при дегазации (обезвоживании) и охлаждении углеводородных жидкостей, например авиационных топлив.

Целью изобретения является увеличение производительности.

Сущность способа состоит в том, что при подготовке жидкости, включающей распыление в ее объеме легкокипящей (криогенной) жидкости, на объем охлаждаемой жидкости воздействуют пульсациями давления, генерируемыми, например, путем сброса дренажного газа через газоструйные излучатели ультразвука и ввода полученных акустичес-. ких колебаний в слой жидкости.

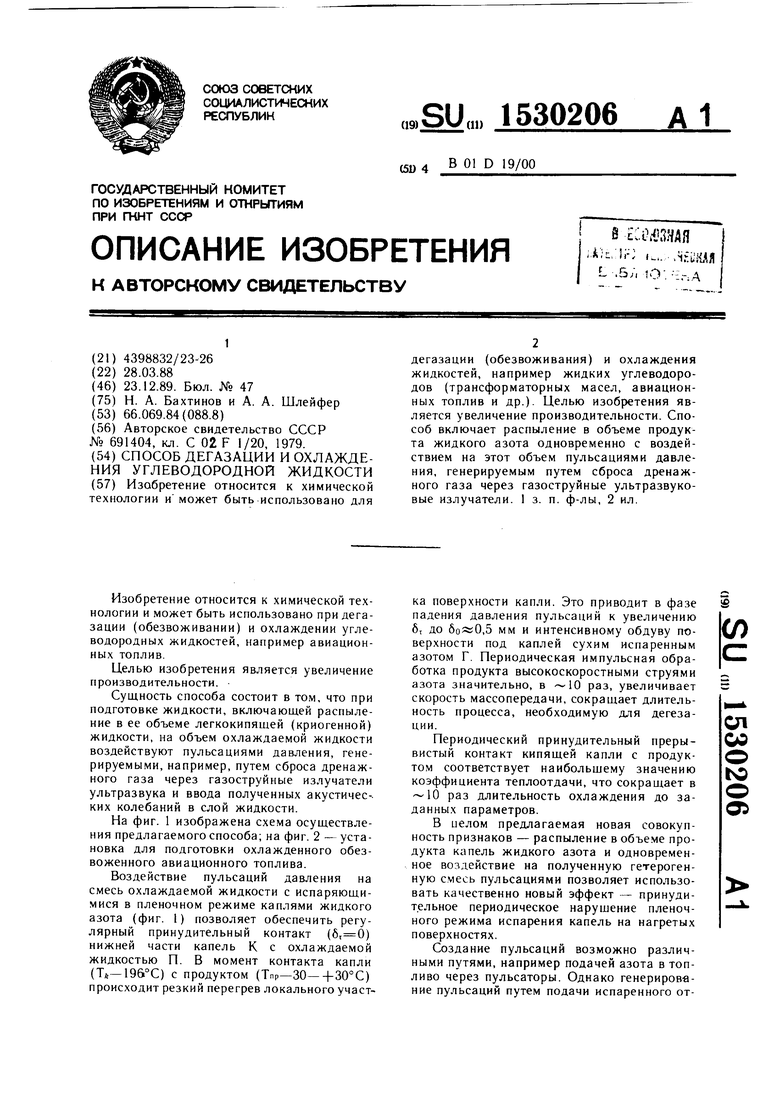

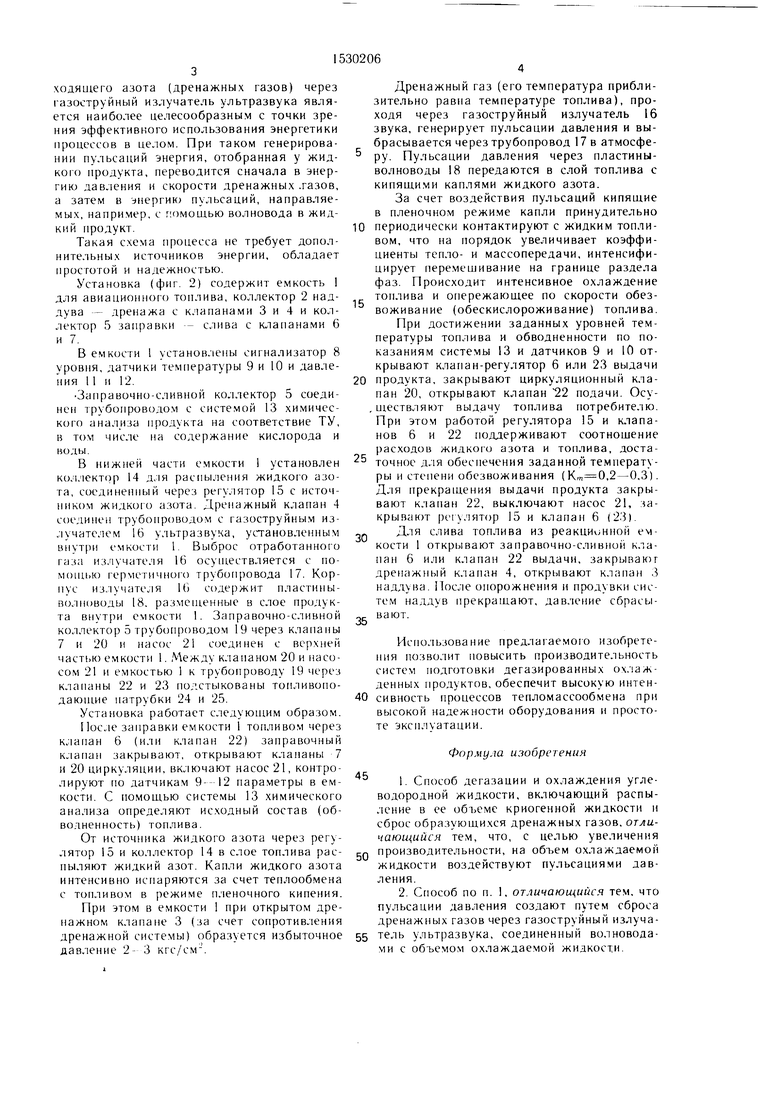

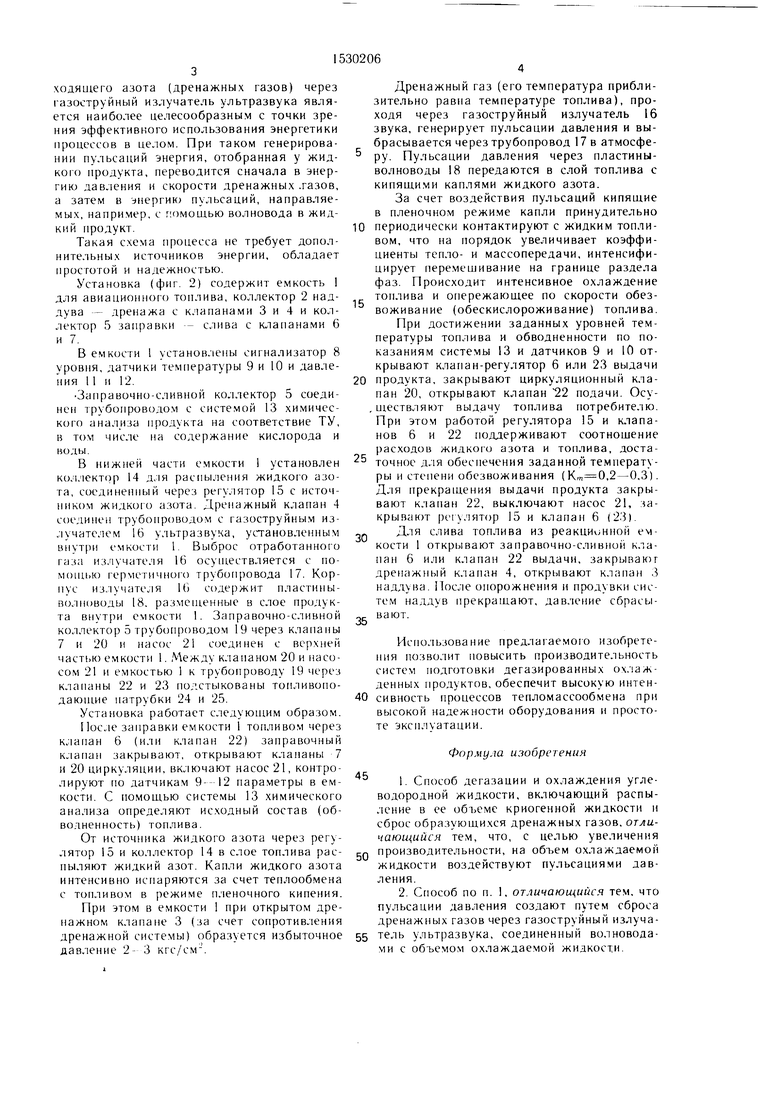

На фиг. 1 изображена схема осуществления предлагаемого способа; на фиг. 2 - установка для подготовки охлажденного обезвоженного авиационного топлива.

Воздействие пульсаций давления на смесь охлаждаемой жидкости с испаряющимися в пленочном режиме каплями жидкого азота (фиг. 1) позволяет обеспечить регулярный принудительный контакт (б,0) нижней части капель К с охлаждаемой жидкостью П. В момент контакта капли (Т 196°С) с продуктом (Тпр-30--f30°C) происходит резкий перегрев локального участка поверхности капли. Это приводит в фазе падения давления пульсаций к увеличению 6, до 6о«0,5 мм и интенсивному обдуву поверхности под каплей сухим испаренным азотом Г. Периодическая импульсная обработка продукта высокоскоростными струями азота значительно, в 10 раз, увеличивает скорость массопередачи, сокращает длительность процесса, необходимую для дегеза- ции.

Периодический принудительный прерывистый контакт кипящей капли с продуктом соответствует наибольщему значению коэффициента теплоотдачи, что сокращает в 10 раз длительность охлаждения до заданных параметров.

В целом предлагаемая новая совокупность признаков - распыление в объеме продукта капель жидкого азота и одновременное воздействие на полученную гетерогенную смесь пульсациями позволяет использовать качественно новый эффект - принудительное периодическое нарущеиие пленочного режима испарения капель на нагретых поверхностях.

Создание пульсаций возможно различными путями, например подачей азота в топливо через пульсаторы. Однако генерирование пульсаций путем подачи испаренного OTIC

(Л

ел

со о to

о о:

ходящего азота (дренажных газов) через газоструйный излучатель ультразвука является наиболее целесообразным с точки зрения эффективного использования энергетики процессов в целом. При таком генерировании нульсаций энергия, отобранная у жид- кого нродукта, переводится сначала в энергию давления и скорости дренажных .газов, а затем в энергии; пульсаций, направляемых, например, с г .омощью волновода в жидкий продукт.

Такая схема процесса не требует дополнительных источников энергии, обладает простотой и надежностью.

Установка (фиг. 2) содержит емкость 1 для авиационного топлива, коллектор 2 наддува - дренажа с клапанами 3 и 4 и коллектор 5 заправки - слива с к папанами 6 и 7.

В емкости I установ;1ены сигнализатор 8 уровня, датчики температуры 9 и 10 и давления 11 II 12.

Заправочно-сливной коллектор 5 соединен трубопроводом с системой 13 химического анализа продукта на соответствие ТУ, в том числе на содержание кислорода и воды.

В нижней части емкости 1 установлен коллектор 14 д;1Я распыления жидког о азота, соединенный через регулятор 15 с источником жидкого азота. Дренажный клапан 4 соедипеи трубопроводом с газоструйным излучателем 16 ультразвука, установленным внутри емкости 1. Выброс отработанного газа излучателя 16 осуществляется с по- герметичного трубопровода 17. Корпус излучателя 16 содержит пластипы- волповоды 18. размещенные в слое продукта внутри емкости 1. Заправочно-сливной коллектор 5 трубопроводом 19 через клапаны 7 и 20 и насос 21 соединен с верхней частью емкости 1. ЛАежду клапаном 20 и насосом 21 и емкостью 1 к трубопроводу 19 через клапаны 22 и 23 подстыкованы топливопо- дающие патрубки 24 и 25.

Установка работает следующим образом.

После заправки емкости 1 топливом через клапан 6 (или клапан 22) заправочный клапан закрывают, открывают клапаны 7 и 20 циркуляции, включают насос 21, контролируют по датчикам 9-- 12 параметры в емкости. С помощью системы 13 химического анализа определяют исходный состав (обводненность) топлива.

От источника жидкого азота через регулятор 15 и коллектор 14 в слое топлива распыляют жидкий азот. Капли жидкого азота интенсивно испаряются за счет теплообмена с топливом в режиме пленочного кипения.

При этом в емкости 1 при открытом дренажном клапане 3 (за счет сопротивления дренажной системы) образуется избыточное давление 2-3 кгс/см.

5

0

0

п 0

5

5

5

0

Дренажный газ (его температура приблизительно равна температуре топлива), проходя через газоструйный излучатель 16 звука, генерирует пульсации давления и выбрасывается через трубопровод 17 в атмосферу. Пульсации давления через пластины- волноводы 18 передаются в слой топлива с кипящими каплями жидкого азота.

За счет воздействия пульсаций кипящие в пленочном режиме капли принудительно периодически контактируют с жидким топливом, что па порядок увеличивает коэффициенты тепло- и массопередачи, интенсифицирует пере.мещивание на границе раздела фаз. Происходит интенсивное охлаждение топлива и опережающее по скорости обезвоживание (обескислороживание) топлива.

При достижении заданных уровней температуры топлива и обводненности по показаниям системы 13 и датчиков 9 и 10 открывают клапан-регулятор 6 или 23 выдачи продукта, закрывают циркуляционный клапан 20, открывают клапан 22 подачи. Осуществляют выдачу топлива потребителю. При этом работой регулятора 15 и клапанов 6 и 22 поддерживают соотношение расходов жидкого азота и топлива, достаточное для обеспечения заданной темнерату- ры и степени обезвоживания (,2-0,3). Для прекращения выдачи продукта закрывают клапан 22, выключают насос 21, закрывают регулятор 15 и клапап 6 (23).

Для слива топлива из реакционной емкости 1 открывают заправочно-сливной клапан 6 или клапан 22 выдачи, закрывают дренажный клапан 4, открывают клапан 3 наддува. После опорожнения и продувки систем наддув прекращают, давление сбрасывают.

Использование предлагаемого изобретения позволит повысить производительность систем подготовки дегазированных охлажденных продуктов, обеспечит высокую интенсивность процессов тепломассообмена при высокой надежности оборудования и простоте эксплуатации.

Формула изобретения

/7

23

/

-;з

Авторы

Даты

1989-12-23—Публикация

1988-03-28—Подача