Изобретение относится к области измерительной техники и может быть использовано для контроля объемной плотности диэлектрических материалов, например нетканых материалов из синтетических волокон, после операций холстообразования, иглопробивания, термоусадки и т.п.

Целью изобретения является повышение точности регистрации/объемной плотности в процессе контроля измерений.

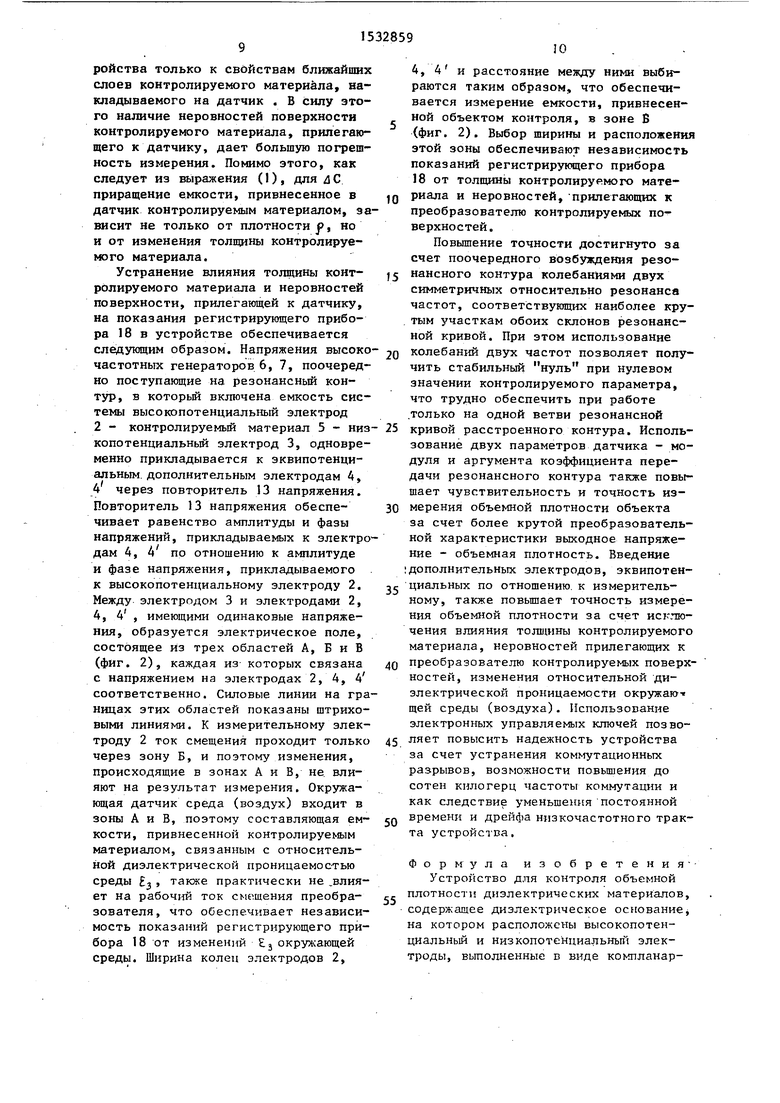

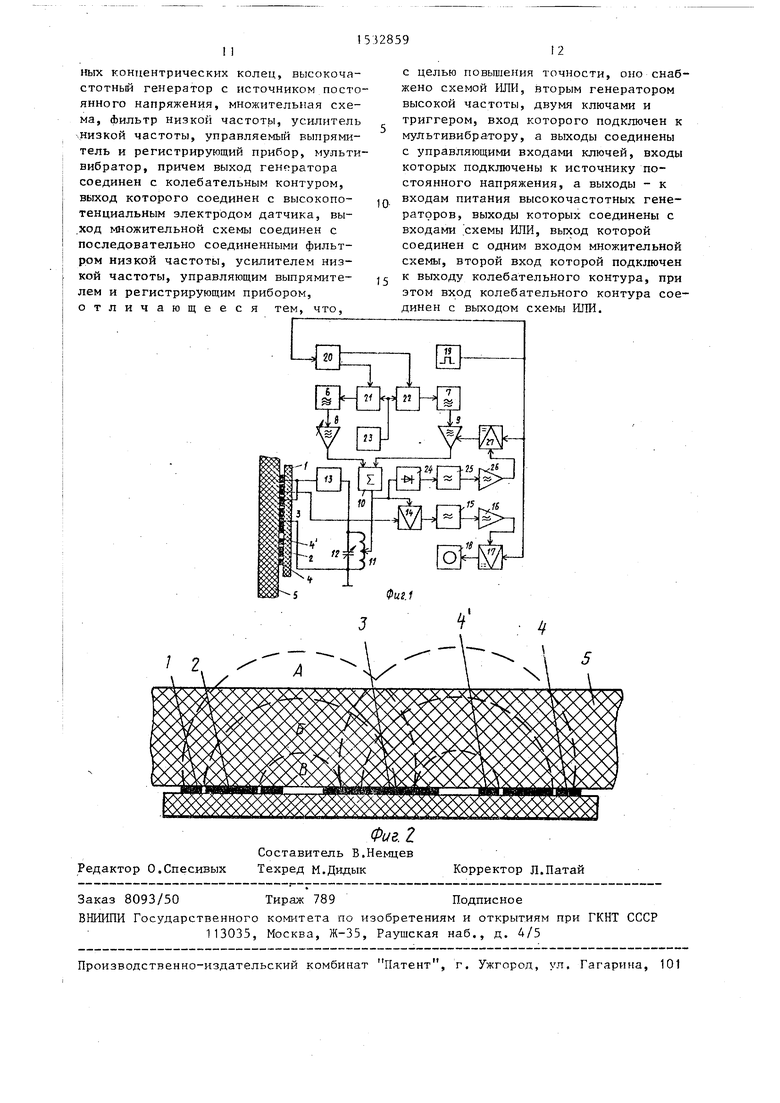

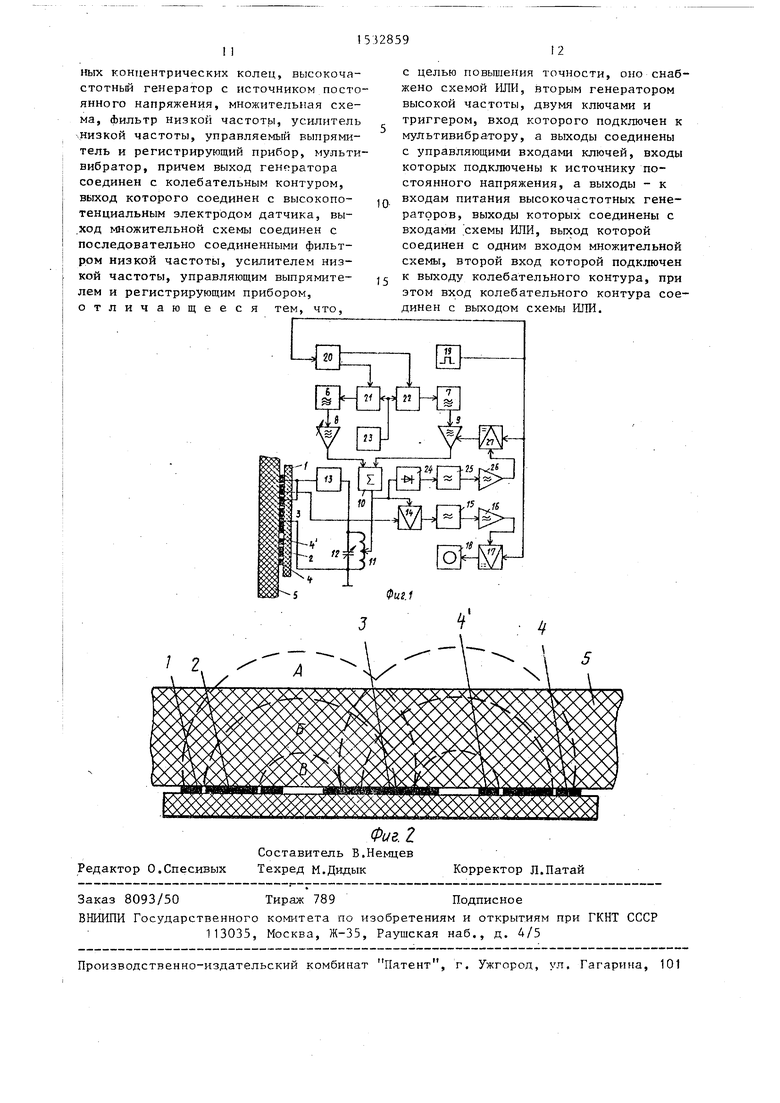

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - зона распределения электрического поля.

Устройство содержит диэлектрическое основание 1, на котором расположены высокопотенциальный 2, низкопотенциальный 3 и эквипотенциальные дополнительные 4 и 41 электроды датчика, выполненные в виде компланарных концентрических колец, касающихся контролируемого материала 5, высокочастотные управляемые генераторы 6 и 7, выходы которых через управляемые высокочастотные усилители 8 и 9 подключены к входам схемы ИЛИ 10, выход которой соединен с автотрансформатором 11, образующим по вторичной обмотке с подстроечным конденсатором 12 и электродной системой 2-3 колебательный резонансный контур, выход которого соединен через повторитель 13 напряжения с эквипотенциальными электродами 4 и 4 , а также с одним входом множительной схемы 14 второй вход подключен к выходу схемы ИЛИ. К выходу схемы 14 подключены последовательно соединенные фильтр 15 низкой частоты, низкочастотный усилитель 16, первый управляемый выпрямитель 17, регистрирующий прибор 18, при этом управляющий вход выпрямителя 17 подключен к выходу мультивибратора 19. К выходу мультивибратора 19 подключен триггер Шмидта 20,

(Л

ел

со

1чЭ

оо

СЛ

со

прямой и инверсный выходы которого соединены с управляющими входами электронных ключей 21 и 22, входы которых подключены к источнику 23 постоянного напряжения, а выходы соответственно к входам питания высокочастотных генераторов 6 и 7. К выходу схемы ИЛИ 10 подключены также последовательно соединенные амплитудный детектор 24, второй фильтр 25 низкой частоты, второй усилитель 26 низкой частоты, второй управляемый выпрямитель 27, выход которого соединен с управляющим входом высокочастотного усилителя 9, а управляющий вход с выходом мультивибратора 19, вторичная обмотка автотрансформатора 11 шунтирована подстроечным конденсатором 12

Устройство работает следующим образом.

Диэлектрическое основание 1 датчика с высокопотенциальным 2 и низкопотенциальным 3 электродами создает электрическое поле, проникающее в материал 5 с контррлируемой объемной плотностью. Емкость накладного датчика с периодической структурой электродов определяется диэлектрическими проницаемостями подложки датчика, контролируемого материала и окружающей среды:

BV,

С(, + ), (О

где Ј1 - относительная диэлектрическая проницаемость подложки датчика;

Ј/ - относительная диэлектрическая проницаемость контролируемого материала при неизменном составе последнего, пропорциональная объемной плотности р ;

о - объемная плотность контролируемого диэлектрического материала;

- коэффициент, отражающий

г ез

различие в диэлектрических

свойствах контролируемого материала и окружающей среды;

Я3- относительная диэлектрическая проницаемость окружающей среды (воздуха); А, В - постоянные коэффициенты,

определяемые площадью конденсатора датчика, шириной

электродов и зазором между ними;

h - толщина контролируемого материала.

Триггер 20 с частотой ц , определяемой параметрами мультивибратора 19, через электронные ключи 21, 22 обеспечивает поочередно подачу постоянного напряжения от источника 23 к входам питания высокочастотных генераторов 6, 7. Пакеты генерируемых колебаний высокой частоты

Ui-U sinCc t-Hf,,); ,isin(w1t+4 02)

(2) (3)

выравниваются по амплитудам усили- : телями 8 и 9, проходят через схему ИЛИ 10 и воздействуют поочередно на первичную обмотку автотрансформатора И, к вторичной обмотке которого подключены подстроечный конденсатор 12 и емкость электродной системы: измерительный высокопотенциальный электрод 2 - контролируемый материал 5 - низкопотенциальный электрод 3. Комплексный коэффициент передачи резонансного контура, образованного автотрансформатором 11, подстроечным конденсатором 12, электродами 2-3 при малых расстройках определяется выражением

к(() Q К D,(u.) j 1+JAQ

0

5

0

5

где Q

LL

w

kc

добротность резонансного контура;

относительная расды w- wp С L г

резонансная частота контура ; 2ДСО

ш;

стройка контура; абсолютная расстройка контура;

емкость, образуемая электродной системой 2-3 и подстроечным конденсатором 12, входящим в резонансный контур, при отсутствии контролируемого материала; индуктивность контура; сопротивление потерь контура;

круговая частота напряжения, возбуждающего контур.

При этом модуль коэффициента передачи контура

-.2f

fl + OQ)1

К

(5)

а аргумент коэффициента передачи q arctgAQ.(6)

Амплитуда и фаза напряжений на резонансном контуре с учетом диэлектрических параметров контролируемого материала 5, а также с учетом того обстоятельства, что возбуждающие напряжения высокочастотных генераторов выравниваются (U ), определяется выражением:

J K1Umsin(w,t+4 i+4 l))

k KAsin4t+V%)

де ы, ,

K,

V,.

Ki

- круговые частоты напряжений высокочастотных генераторов 6, 7; коэффициенты передачи резонансного контура на частоте ы1 и UL соответственно;

фазовые сдвиги, вносимые расстроенным контуром

на частотах

2ТГ Я

W, и ыг;

период переключения генераторов 6, 7.

Параметры резонансного контура подобраны таким образом, что при частоте ц, генератора 6 рабочая точка располагается на левой ветви резонансной кривой ненагруженного датчика, соответствующей максимальной крутизне АЧХ (А, -0,83), а при частоте шг генератора 7 - переходит на аналогия- ную точку на правой ветви резонансной кривой (A,j +0,83). При непрерыв- ном переключении генераторов б и 7 рабочая точка контура переключается с левой ветви резонансной кривой на правую с частотой (Ц мультивибратора 19. Коэффициент передачи ре- зонансного контура изменяется от значения

i9

Jl + (A,Q)

(8)

до значения

Л + (М)1

(9)

а базовые сдвиги напряжения U, ; U по отношению к напряжению на выходе схемы ИЛИ определяются выражениями

10

15

20

V, arctg QJ(, ifi-arctg рл,,

где

,

Wt

w,

JЈ .

A7

W0

W,

Ш,

We

l

(Ю) (П)

относительная расстройка контура на частоте генератора 6;

относительная расстройка контура на частоте генератора 7.

Напряжения U и U поочередно поступают на один вход множительной схемы 14, к второму входу которой поочередно приложены непосредственно напряжения генераторов 6, 7 через схему ИЛИ 10.

В один полупериод коммутации

25

(О )

в результате перемножения

0

5

0

,

пакетов напряжений одной частоты образуется постоянная составляющая напряжения, пропорциональная коэффициенту передачи контура на частоте

и, К3кХ ,(arctg Q,),

(12)

где К з- масштабный коэффициент множительной схемы 14.

Т В другой полупериод коммутации ( t

Т) постоянная составляющая пропорциональна коэффициенту передачи контура на частоте

U

14

KjKXcosVj-K U cosCarctg Q/4).

(13)

Постоянные составляющие U UH Uj. поочередно выделяются фильтром 15 низкой частоты и воздействуют на усилитель 16 низкой частоты.

В отсутствие контролируемого материала 5 коэффициенты передачи колебательного контура и косинусы фазовых сдвигов, вносимых контуром, равны

2

(14)

I + U,Q)1 -h + (AiQ)4 :os(arctg4,Q)cos(arctgAtQ), (15)

taK как равны абсолютные значения Ьтносительных расстроек на частотах

Ш, И С0Ј

,

Вследствие этого равны и постоянные составляющие напряжений U1 U.

При контакте электродов емкостного датчика 2-3 с материалом 5 в зависимости от значения его объемной плотности происходит расстройка резонансного контура

1

Не Ль(с+дс)

(17)

где hС - вносимая контролируемым материалом емкость, пропорциональная объемной плотности материала р.

При контакте электродов датчика с контролируемым материалом составляющая АЈ( выражения (1) постоянна и тогда это выражение относительно приращения емкости и С от изменения о объемной плотности о контролируемого материала приобретает следующий вид

4c(f)Ak,

(18)

Отсюда следует, что при неизменных геометрии датчика, диэлектрических свойств окружающей среды (Ј,) и постоянной толщине контролируемого материала (h) приращение емкости и С пропорционально изменению объемной плотности Р контролируемого материала.

Эти приращения и С приводят к смещению рабочих точек на правой и левой ветвях резонансной кривой контура. Коэффициент передачи контура на частоте to, увеличится до значения

si

к

J1+(Q 2)

(19)

а коэффициент передачи контура на частоте сог уменьшится до значения

I-KQ

2JdW+cfwK 2

(20)

U)

где Q1 - добротность контура с учетом

потерь в материале.

Соответственно изменяются и фазовые сдвиги, вносимые расстроенным контуром

Y -arctg Q/ LCteiM

Ч К U)p

(21)

5 l/t-arctg Q

i 2 №+fui)

to.

(22)

т.е. фазовые сдвиги и становятся неодинаковыми.

Из-за возникающего неравенства постоянных составляющих напряжений U 4 и усилителем 16 низкой частоты усиливается переменная составляющая частоты Я. мультивибратора 19.

Si-,-- (K4cos -К2cos if ),

(23)

0

5

0

5

0

5

0

5

где К4 - коэффициент усиления усилителя 16.

Переменное напряжение с амплитудой U.), выпрямляется управляемым выпрямителем 17 и фиксируется регистратором 18.

Установка нуля регистратора 18 производится при отсутствии контакта датчика с контролируемым материалом с помощью подстроечного конденсатора 12.

Для поддержания равенства амплитуд высокочастотных напряжений частоты о), и LO-г выходное напряжение схемы ИЛИ 10 детектируется амплитудным детектором 24. Постоянные составляющие продетектированных напряжений поочередно выделяются фильтром 25 низкой частоты и воздействуют на вход усилителя 26 низкой частоты. При неравенстве амплитуд ( ) усилителем 26 усиливается переменная составляющая частоты $1 , пропорциональная разности амплитуд высокочастотных напряжений частот w, и и)2 и поступает на управляемый выпрямитель 27. Постоянная составляющая напряжения, снимаемого с выхода управляемого выпрямителя 27, пропорциональная разнице амплитуд высокочастотных напряжений частот ы, и цк, поступает на управляющий вход регулируемого усилителя 9 высокой частоты. Направление изменения коэффициента усиления усилителя 9 выбрано таким, что управляющее воздействие приводит к выравниванию амплитуд высокочастотных напряжений частот си, и Ы4.

Неоднородность электрического поля, присущая накладным датчикам вызывает наибольшую чувствительность устройства только к свойствам ближайших слоев контролируемого материала, накладываемого на датчик . В силу этого наличие неровностей поверхности контролируемого материала, прилегающего к датчику, дает большую погрешность измерения. Помимо этого, как следует из выражения (1), для Л С приращение емкости, привнесенное в датчик контролируемым материалом, зависит не только от плотности f, но и от изменения толщины контролируемого материала.

Устранение влияния толщины контролируемого материала и неровностей поверхности, прилегающей к датчику, на показания регистрирующего прибора 18 в устройстве обеспечивается

4, 4 и расстояние между ними выбираются таким образом, что обеспечивается измерение емкости, привнесенной объектом контроля, в зоне В (фиг. 2). Выбор ширины и расположения этой зоны обеспечивают независимость показаний регистрирующего прибора 18 от толщины контролируемого мате- JQ риала и неровностей, прилегающих к преобразователю контролируемых поверхностей.

Повышение точности достигнуто за счет поочередного возбуждения резо- J5 нансного контура колебаниями двух симметричных относительно резонанса частот, соответствующих наиболее крутым участкам обоих склонов резонансной кривой. При этом использование следующим образом. Напряжения высоко- 2Q колебаний двух частот позволяет получастотных генераторов 6, 7, поочеред- чить стабильный нуль при нулевом но поступающие на резонансный кон- значении контролируемого параметра, тур, в который включена емкость сие- что трудно обеспечить при работе темы высокопотенциальный электрод только на одной ветви резонансной 2 - контролируемый материал 5 - низ- 25 кривой расстроенного контура. Исполь- копотенциальный электрод 3, одновре- зование двух параметров датчика - мо- менно прикладывается к эквипотенци- дуля и аргумента коэффициента нереальным дополнительным электродам 4, дачи резонансного контура также повы- 4 через повторитель 13 напряжения. шает чувствительность и точность из30 мерения объемной плотности объекта за счет более крутой преобразовательной характеристики выходное напряжение - объемная плотность. Введение ;дополнительных электродов, эквипотен- зс циальных по отношению к измерительному, также повышает точность измерения объемной плотности за счет исключения влияния толщины контролируемого материала, неровностей прилегающих к (фиг. 2), каждая из которых связана 40 преобразователю контролируемых поверх- с напряжением на электродах 2, 4, 4 ностей, изменения относительной ди- соответственно. Силовые линии на гра- электрической проницаемости окружаю ницах этих областей показаны штрихо- щей среды (воздуха). Использование выми линиями. К измерительному элек- электронных управляемых ключей позво- троду 2 ток смещения проходит только 45 ляет повысить надежность устройства через зону Б, и поэтому изменения, за счет устранения коммутационных происходящие в зонах А и В, не вли- разрывов, возможности повышения до яют на результат измерения. Окружа- сотен килогерц частоты коммутации и ющая датчик среда (воздух) входит в как следствие уменьшения постоянной зоны А и В, поэтому составляющая ем- 50 вРеменн и дрейфа низкочастотного трак- кости, привнесенной контролируемым та устройства. материалом, связанным с относительной диэлектрической проницаемостью среды Ј,, также практически не .влияет на рабочий ток смещения преобра- 55

Повторитель 13 напряжения обеспечивает равенство амплитуды и фазы напряжений, прикладываемых к электродам 4, 4 по отношению к амплитуде и фазе напряжения, прикладываемого к высокопотенциальному электроду 2. Между электродом 3 и электродами 2, 4, 4 , имеющими одинаковые напряжения, образуется электрическое поле, состоящее из трех областей А, Б и В

Формула изобретения

Устройство для контроля объемной плотности диэлектрических материалов, содержащее диэлектрическое основание, на котором расположены высокопотенциальный и низкопотенциальный электроды, выполненные в виде компланарзователя, что обеспечивает независимость показаний регистрирующего прибора 18 от изменений Е3 окружающей среды. Ширина колец электродов 2,

мерения объемной плотности объекта за счет более крутой преобразовательной характеристики выходное напряжение - объемная плотность. Введение ;дополнительных электродов, эквипотен- циальных по отношению к измерительному, также повышает точность измерения объемной плотности за счет исключения влияния толщины контролируемого материала, неровностей прилегающих к преобразователю контролируемых поверх- ностей, изменения относительной ди- электрической проницаемости окружаю щей среды (воздуха). Использование электронных управляемых ключей позво- ляет повысить надежность устройства за счет устранения коммутационных разрывов, возможности повышения до сотен килогерц частоты коммутации и как следствие уменьшения постоянной вРеменн и дрейфа низкочастотного трак- та устройства.

Формула изобретения

Устройство для контроля объемной плотности диэлектрических материалов, содержащее диэлектрическое основание, на котором расположены высокопотенциальный и низкопотенциальный электроды, выполненные в виде компланарных концентрических колец, высокочастотный генератор с источником постоянного напряжения, множительная схема, Аильтр низкой частоты, усилитель низкой частоты, управляемъй выпрямитель и регистрирующий прибор, мультивибратор, причем выход генератора соединен с колебательным контуром, выход которого соединен с высокопотенциальным электродом датчика, выход множительной схемы соединен с последовательно соединенными фильтром низкой частоты, усилителем низкой частоты, управляющим выпрямителем и регистрирующим прибором, отличающееся тем, что,

с целью повышения точности, оно снабжено схемой ИЛИ, вторым генератором высокой частоты, двумя ключами и триггером, вход которого подключен к мультивибратору, а выходы соединены с управляющими входами ключей, входы которых подключены к источнику постоянного напряжения, а выходы - к входам питания высокочастотных генераторов, выходы которых соединены с входами схемы ИЛИ, выход которой соединен с одним входом множительной схемы, второй вход которой подключен к выходу колебательного контура, при этом вход колебательного контура соединен с выходом схемы ИЛИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля объемной плотности диэлектрических материалов | 1990 |

|

SU1784904A1 |

| Устройство для контроля состава и свойств материалов | 1984 |

|

SU1188620A1 |

| Устройство для контроля диэлектрических потерь веществ и материалов | 1985 |

|

SU1456859A1 |

| Емкостный влагомер | 1984 |

|

SU1239577A1 |

| Устройство для контроля толщины диэлектрических материалов | 1985 |

|

SU1298518A1 |

| Устройство для определения проницаемости материалов неэлектропроводными жидкостями | 1980 |

|

SU949424A1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ ПО ДИСПЕРСИИ КОЭФФИЦИЕНТА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078336C1 |

| Измеритель толщины полимерных пленок | 1983 |

|

SU1124178A1 |

| Диэлькометрический датчик | 1981 |

|

SU1078356A1 |

| Измеритель толщины полимерных пленок | 1982 |

|

SU1158857A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности измерений. Устройство содержит емкостный накладочный датчик, включенный в колебательный контур, два высокочастотных генератора, ключи, схемы ИЛИ и умножения, фильтры низких частот, мультивибратор. Цель изобретения достигается за счет поочередного возбуждения резонансного контура колебаниями двух симметричных относительно резонанса частот, что обеспечивает стабильный отсчет параметра от нулевого значения. 2 ил.

| Устройство для контроля диэлектрических потерь в двухслойных материалах и средах | 1982 |

|

SU1073679A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля диэлектрических потерь веществ и материалов | 1985 |

|

SU1456859A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-30—Публикация

1987-07-30—Подача