Изобретение относится к мокрой очистке газов и может быть использовано в черной и цветной металлургии, химп IPCKOK и других отраслях

ПриМ11ШГ,1.ННОСТИ .

Цель изобретения - повышение эЛ- Аектинности разгона и распьпсния жидкости за счет повышения степени использования jHeprnn пара.

Способ предполагает наиболее полно и рационально испочьзовать энер- г,ио рабочего тела (пара) для дробления и разгона балластирующей жидкости. Для этого лидкость вводят в паровую струю по периметру выходного се- ченпя сопла. В этом сечении пар уже раэогналс л до сверхзвуковой скорости и об адает максимальной эьергией, достигнув максимально:о (предельного при расширении) переохлаждения, при котором метастабичьное изменение состояния уже происходить не может и поток лавинным (скачковым) процессом переходит в состояние термодинамического равновесия - переохлаждение заканчивается скачком конденсации. Поэтому при введении балластирующей жидкости по периметру выходного сечения сопла в уже расширенный поток она попадает не в среду пара, а в поток пароводяной смеси. В этом случае не происходит преждевременной конденсации пара и вся энергия его расходуется на дробление и разгон жидкости.

В способе предусмотрены условия, при которых максимальная энергия рабочего тела используется наиболее полно и рационально. Для наиболее лучшего дробления и разгона жидкости вводить ее необходимо тонкими пленками. Однако решить эту задачу

СП

со со

4

СО

путем подачи ее через щели или каналы меньшего сечения можно при условии использования идеально чистой (без примесей) жидкости, что экономически не выгодно, иначе малые по сечению каналы будут очень быстро зарастать отложениями. Согласно предлагаемому способу жидкость вводят в паровую струю тонкими пленками через зазор, в 3-5 раз превышающий толщину пленки. Сначала жидкость подают на плоскость отражателя, об которую струн жидкости разбивают и получают тонкие пленки, которые и вводят в струю пара. Это очень важная операция в способе, так как она позволила использовать жесткую (без очистки) оборотную воду и получать при этом тонкие пленки воды.

Именно тонкие пленки вводимой балластирующей жидкости лучше распределяются по сечению сопла, а капли продолговатой плоской формы имеют больший коэффициент лобового сопротивления потоку пара, чем компактная струя (парусность плоской капли), поэтому разгон таких капель осуществляется быстрее. Малая толщина и плоская форма капель обеспечивают также и дробление ее с меньшими затратами энергии. Благодаря этому энергия потока пара расходуется наиболее рационально на разгон и дробление жидкости, при этом достигаются большая скорость и высокая степень ее дисперсности.

Жидкость вводят в паровой поток, имеющий статическое давление окружающей среды. Это позволяет подавать балластирующую жидкость при более низком давлении, так как пленкам жидкости при проникновении в паровую струю необходимо преодолеть только лобовое сопротивление и сопротивление на трение при отсутствии противодавления со стороны пара, а кавитация не может оказывать сопротивление паровому потоку, его энергия в более полной степени расходуется на дробление и разгон жидкости.

Благодаря тому, что подаваемую струю жидкости разбивают об плоскость отражателя, где происходит соприкосновение с холодной поверхностью, а не с горячими стенками сопла, на поверхности отражателя не нарастают отложения, которые могут изменить угол наклона плоскости от

5

0

5

0

5

0

5

0

5

ражатепя к оси паровой струи и тем самым нарушить подачу балластирующей жидкости перпендикулярно оси струи. Это очень важное условие, потому что необходимо не просто ввести балластирующую жидкость тонкими пленками в расширенную паровую струю, но и обеспечить наиболее эффективное ее дробление и разгон.

Любое другое направление подачи жидкости в струю снижает скорость проникновения ее в поток пара, что не позволяет каплям жидкости, поступающим по периметру, сомкнуться в центре и перекрыть все сечение расширительного насадка. В этом случае часть энергии пара будет потеряна на разгон и дробление жидкости, вследствие чего снизятся разгонные скорости распыленной жидкости. Для этой же цели (полного перекрытия сечения расширительного насадка) необходимо поддерживать скорость введения балластирующей жидкости в пределах 25-30 м/с. При введении жидкости со скоростью, меньшей 25 м/с, капли не смыкаются по всему сечению насадка в пределах его длины. Увепичивать же длину расширительного насадка нецелесообразно, так кал возрастут потери энергии струи пара на трение. Поэтому оптимальный минимальный предел скорости составляет 25 м/с.

1

При увеличении скорости более

30 м/с могут происходить столкновения капель жидкости, вводимых с диаметрально противоположных точек выходного сечения сопла. Это приводит к возникновению местных трубулентных потоков в сечении расширительного насадка и увеличивает потери энергии пара на преодоление этих сопротивлений. Для исключения таких потерь максимальный предел скорости введения балластирующей жидкости необходимо поддерживать равным 30 м/с.

Чтобы обеспечить наиболее полное использование энергии струи пара, процесс последующего разгона и дробления жидкости целесообразно осуществлять именно в расширительном разгонном насадке, так как при этом пар продолжает плавно расширяться, поэтому не теряет своей энергии, а тратит ее на раз ген и дробление жидкости.

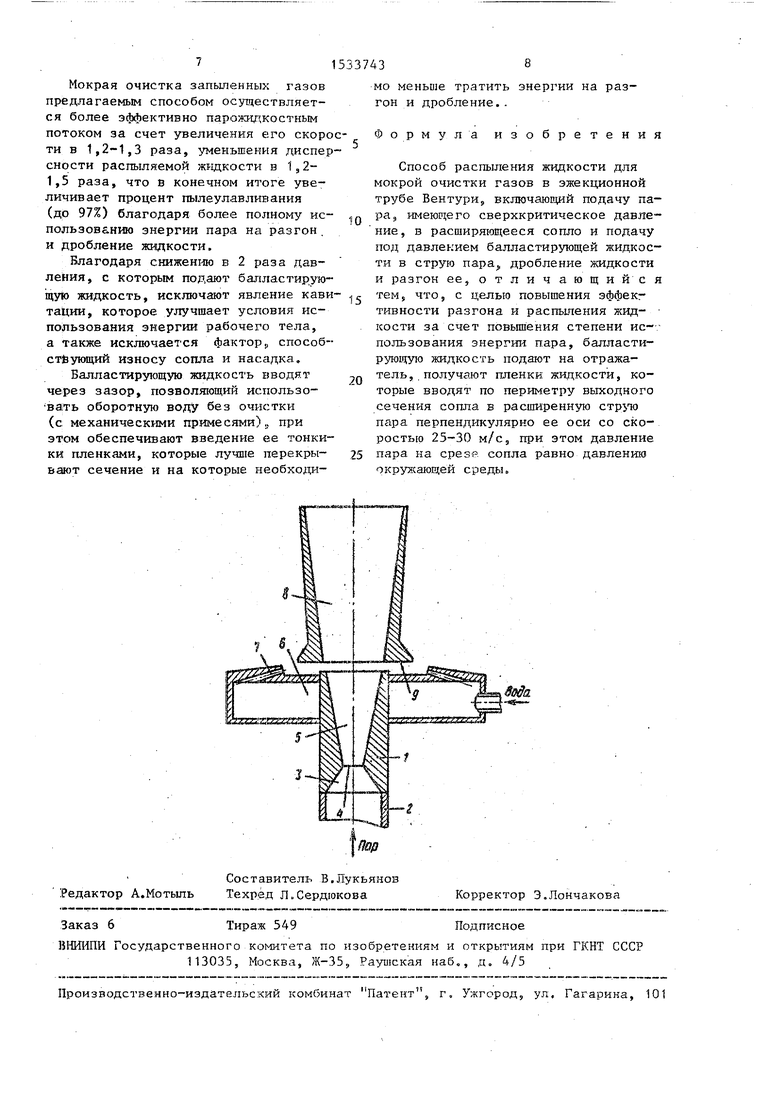

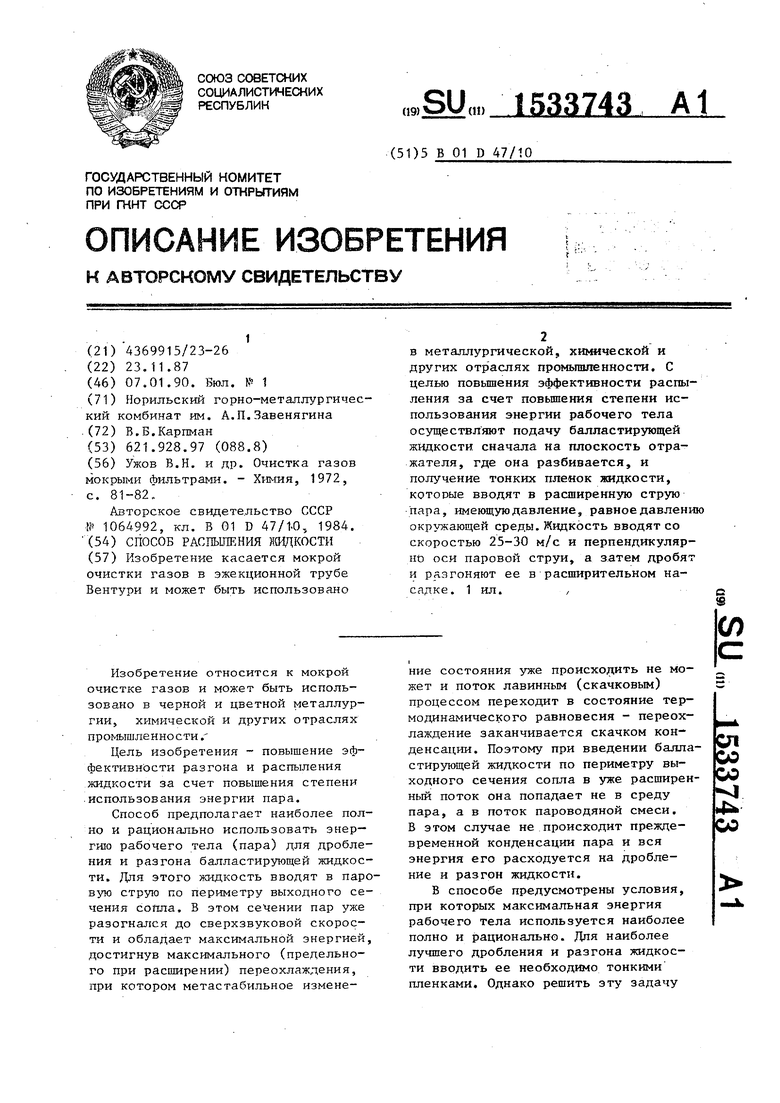

На чертеже схематически представлено устройство для реализации предлагаемого способа.

Устройство для распыления жидкости содержит расширительное сопло Лаваля 1, к которому подсоединена магистраль 2 для подачи пара, имеющего сверхкритическое давление. Сопло 1 выполнено в виде конфузора 3, горловой части

4и диффузора 5. Сопло 1 снабжено наружным кольцевым коллектором 6, который имеет каналы 7 для подачи балластирующей жидкости. Устройство снабжено также расширительным насадком

8. который установлен коаксиально соплу 1 с зазором от его диффузора 5. Торец расширительного насадка 8, обращенный к диффузору 5, выполнен в виде отражателя 9, плоскости которого размерены под углом 85-95 к оси сопла 1, а оси каналов 7 для подачи балластирующей жидкости, выполненных в кольцевом коллекторе 6, установлены под углом 15-20° к плоскости отражателя 9. Устройство устанавливают в эжекционной трубе Венту- ри (не показана).

Способ осуществляют следующим образом,

В магигтраль 2 подают пар с давлением 60-80 атн (сверхкритическое). Проходя через сопло 1, пар достигает сверхзвуковой скорости 1300- 1400 м/с и расширяется в диффузоре

5до давления окружающей среды (1 ати) В кольцевой коллектор 6 подают под давлением 3-4 ати балластирующую жидкость, которая выходит через каналы

7 компактной струей со скоростью 30-40 м/с и под углом 15-20 ударяется в плоскость отражателя 9. При ударе об отражатель 9 струя разбивается и под углом 90 к оси сопла вводится в расширенную струю пара через затор между диффузором 5 и расширительным насадком 3. Причем балластирующая жидкость разбивается на тонкие пленки и вводится перпендикулярно в паровую среду со скоростью 25-30 м/с. Так как капли жидкости имеют плоскую форму, они оказывают струе пара больше сопротивления и быстрее разгоняются в расширительном насадке 8. При этом капли равномерно распределяются по всему сечению насадка, перекрывая его полностью. Энергия пара тратится на дробление и разгон капель жидкости до скоростей 270-300 м/с.

0

0

5

Большие скорости и высокая степень дисперсности распыленной жидкости способствуют более эффективному процессу пылеулавливания и повышению коэффи- цинта эжекции в трубе Вентури.

Пылеулавливание осуществляют в системе газоочистки распылительных сушилок, в эжекционной трубе Вентури в приемной камере (не показаны) устанавливают сверхзвуковое паро- жидкостное сопло Лаваля 1 с коллектором для подачи балластирующей жидкости. В магистраль 2 подают 5 5000 м/ч пара со сверхкритическим давлением, равным 64 эти. Проходя через расширяющееся сопло 1, пар достигает сверхзвуковой скорости 1310м/с и расширяется в диффузоре 3. На выходе из диффузора 5 пар имеет статическое давление, равное 1 ати, т.е. равное давлению окружающей среды. В кольцевой коллектор 6 под давлением 4 ати подают 14 м3/ч оборотной воды, имеющей механические примеси. Через каналы 7 коллектора 6 вода выходит компактной струей под уголом 20° к плоскости отражателя 9 со скоростью 40 м/с, ударяется об плоскость отражателя 9 и разбивается на тонкие пленки - плоские тонкие капли толщиной 0,6-1 мм, которые вводятся в расширенный поток (количество сопел 7-4 шт.). Капли воды вводят перпендикулярно оси парового потока со скоростью 30 м/с, что обеспечивает полное их смыкание по сечению расширительного насадка 8, т.е. равномерно распределяются по всему сечению насадка 8. Температура пара на выходе из диффузора 80°С, температура поверхности отражателя 80 С, поэтому не наблюдается отложений по поверхности отражателя 9.

Так как капли воды имеют плоскую (удлиненную) форму, то они разгоняются энергией пара быстрее, чем компактная струя, и дробятся на более тонкодисперсную фракцию. Скорость парожидкостного потока на выходе составляет 280 м/с. Коэффициент эжекции, образуемый этим потоком, 13,5. Дисперсность воды 60 мк. Скорость запыленного потока 50 м/с в горловине эжекционной трубы Вентури, поэтому разность скоростей составляет 230 м/с, что является фактором, улучшающим пылеотделение так же, как и высокая степень дисперсности.

0

5

0

5

0

5

8ода

Пор

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекционная труба Вентури | 1987 |

|

SU1551400A1 |

| Эжекционная труба Вентури | 1990 |

|

SU1733059A1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2360182C2 |

| Эжекционная труба Вентури | 1982 |

|

SU1064992A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОДАЧИ ПАРА В ВОДЯНУЮ МАГИСТРАЛЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198323C2 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| СПОСОБ СОЗДАНИЯ МЕЛКОДИСПЕРСНОГО ОБЛАКА РАСПЫЛА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2534764C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| ДОЖДЕОБРАЗУЮЩЕЕ УСТРОЙСТВО ДОЖДЕВАЛЬНОЙ МАШИНЫ | 2022 |

|

RU2793352C1 |

Изобретение касается мокрой очистки газов в эжекционной трубе Вентури и может быть использовано в металлургической, химической и других отраслях промышленности. С целью повышения эффективности распыления за счет повышения степени использования энергии рабочего тела осуществляют подачу балластирующей жидкости сначала на плоскость отражателя, где она разбивается, и получение тонких пленок жидкости, которые вводят в расширенную струю пара, имеющую давление, равное давлению окружающей среды. Жидкость вводят со скоростью 25-30 м/с и перпендикулярно оси паровой струи, а затем дробят и разгоняют ее в расширительном насадке. 1 ил.

Авторы

Даты

1990-01-07—Публикация

1987-11-23—Подача