1

(21)4371046/40-12

(22)25.01.88

(46). 15,01.90. Бюл. № 2 (72) А.С.Еашевский, И.М.Ванина, С.М.Бочарова, М.Н.Гаврилов, В.М.Школьников и Б.Я.Шульман (53) 771.531(088.8)

(56)Solid State Technology, 1984, № 6, p. 69-70.

(54) СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО СЛОЯ РЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к способу формирования защитного слоя резиста и устройству для его осуществления

и позволяет повысить качество защитного слоя путем исключения внутренних напряжений и уменьшения его дефектности. На подложку 4 наносят ре- зистивный материал, затем нагревают подложку 4 нагревателем 9 со стороны свободной поверхности для формирования в подложке теплового фронта от периферии к центру. Нагреватель 9 выполнен с вакуумными каналами 10 и нагревательными элементами 11, которые расположены на периферии нагревателя 9 концентрично относительно вала 5 центрифуги. 2 с.п. ф-лы, .7 ил.

с 8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЫСТРОГО НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ ПОДЛОЖКИ И НЕМЕДЛЕННОГО ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ НА НЕЕ ПОКРЫТИЯ В ВАКУУМЕ | 2011 |

|

RU2550464C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА ВРАЩЕНИЕМ | 1992 |

|

RU2012093C1 |

| ИСПАРИТЕЛЬ | 1988 |

|

SU1600383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2274925C1 |

| Устройство для нанесения фоторезиста на полупроводниковые пластины | 2020 |

|

RU2761134C2 |

| Способ изготовления эпитаксиальной структуры кремния | 2024 |

|

RU2822539C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| Способ изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках | 2019 |

|

RU2703773C1 |

Изобретение относится к способу формирования защитного слоя резиста и устройству для его осуществления и позволяет повысить качество защитного слоя путем исключения внутренних напряжений и уменьшения его дефектности. На подложку 4 наносят резистивный материал, затем нагревают подложку 4 нагревателем 9 со стороны свободной поверхности для формирования в подложке теплового фронта от периферии к центру. Нагреватель 9 выполнен с вакуумными каналами 10 и нагревательными элементами 11, которые расположены на периферии нагревателя 9 концентрично относительно вала 5 центрифуги. 2 с.п. ф-лы, 7 ил.

(Л

О1

00

сь со

4ь Изобретение относится к микроэлектронике и может быть использовано при проведении операции литогра- фии.

Цель изобретения - повышение ка- чества защитного слоя путем исклю- чения внутренних напряжений и уменьшения его дефектности.

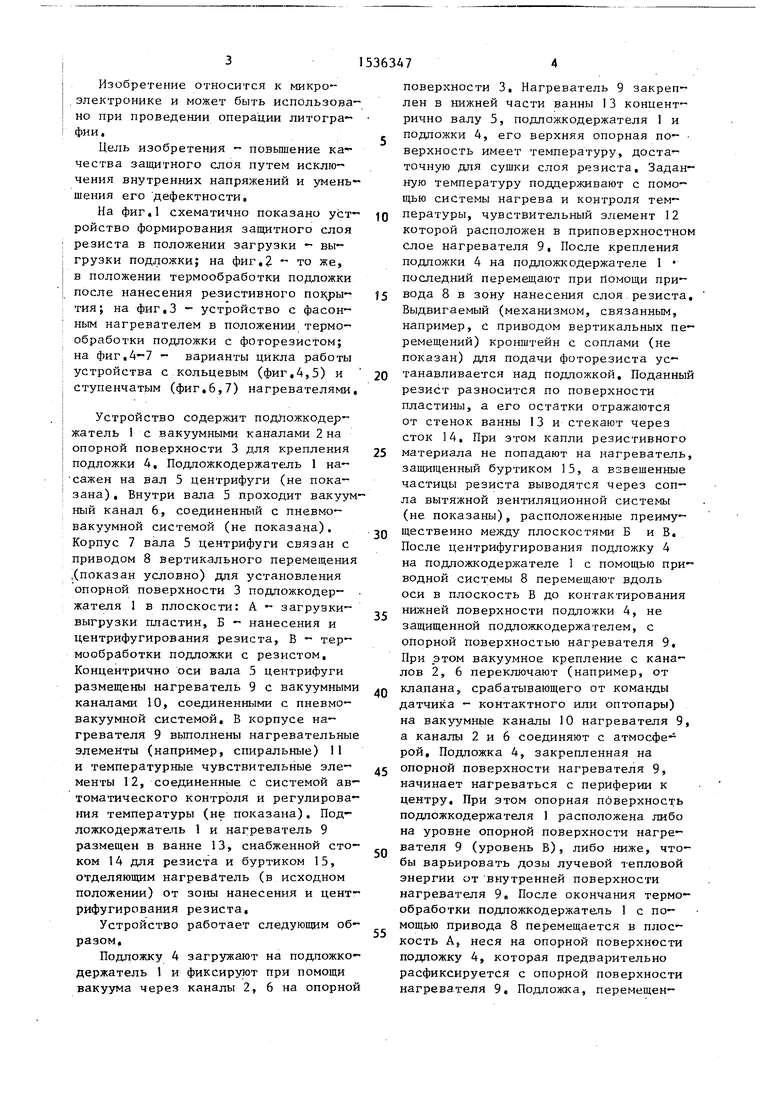

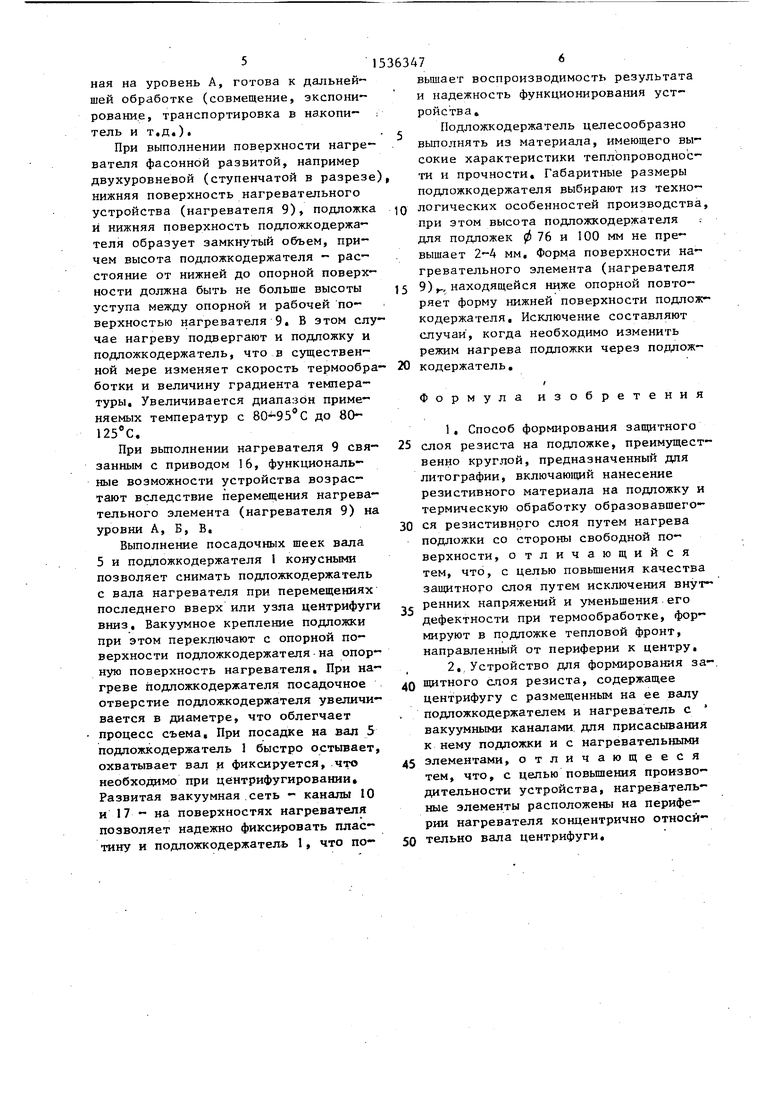

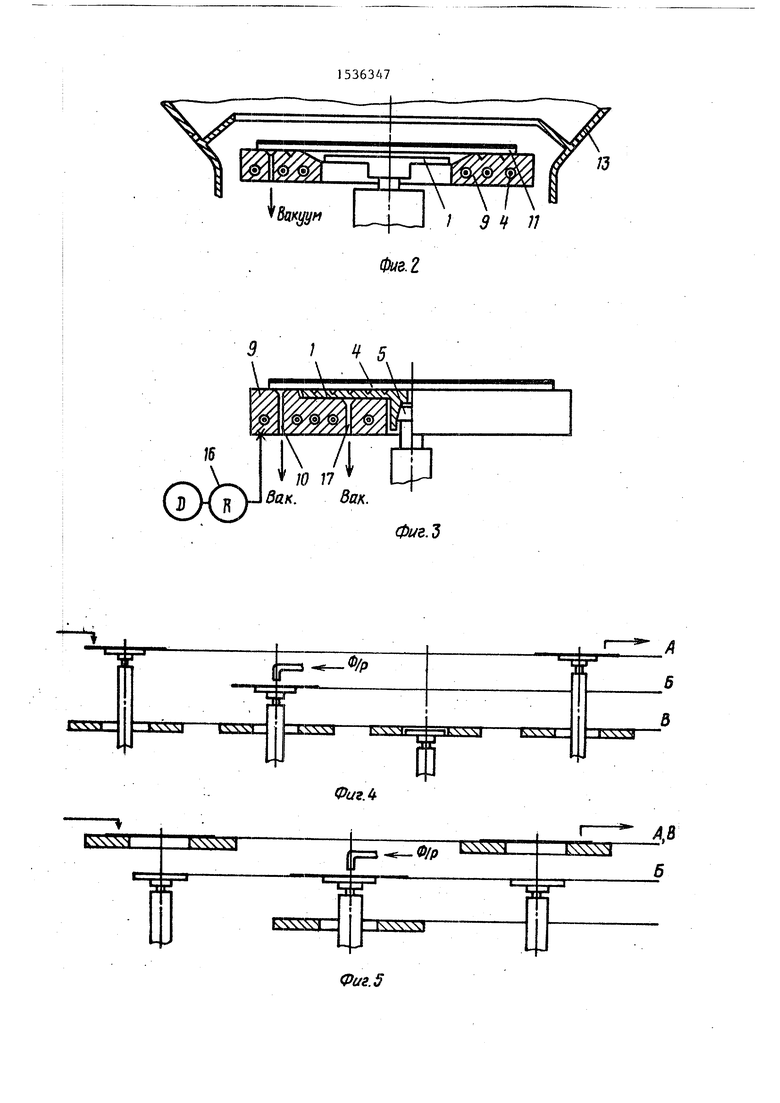

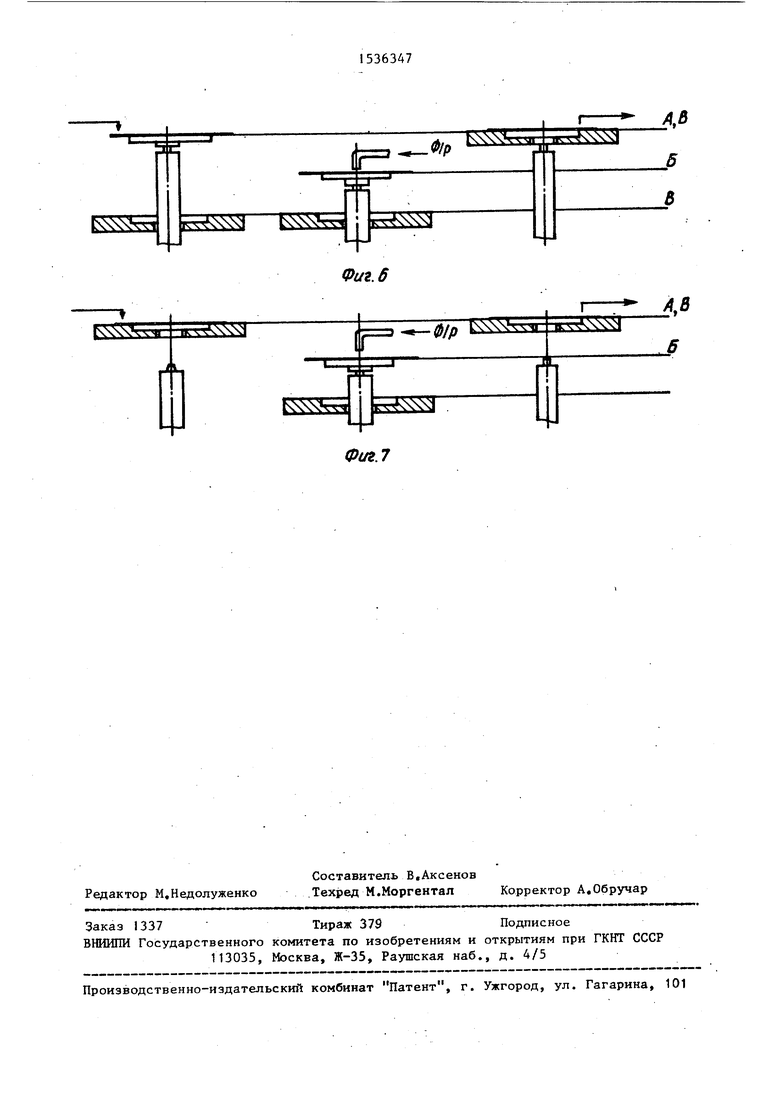

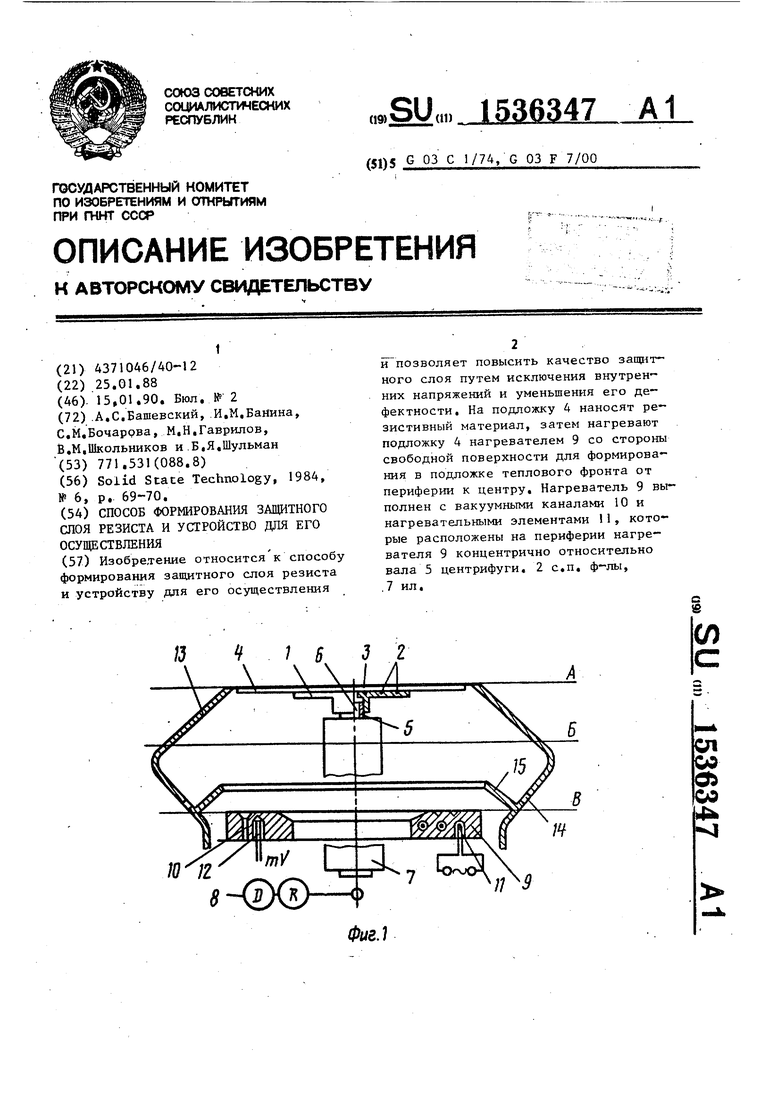

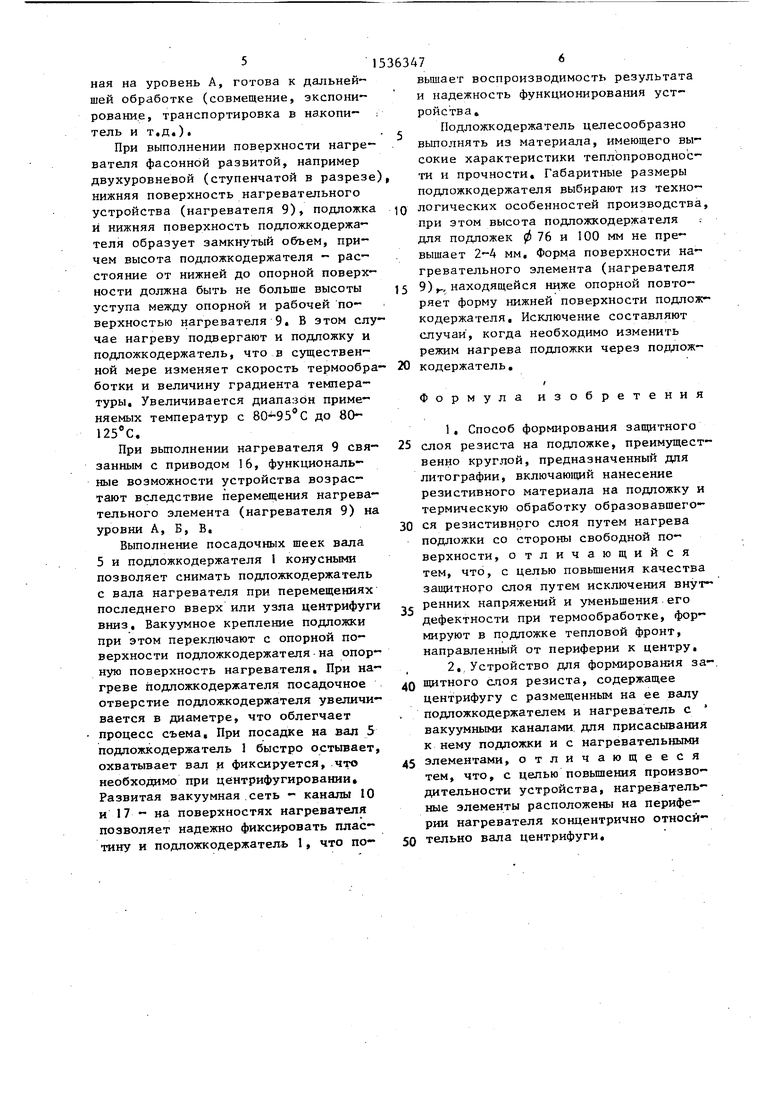

На фиг«1 схематично показано уст- ройство формирования защитного слоя резиста в положении загрузки - выгрузки подложки; на фиг.2 то же, в положении термообработки подложки после нанесения резистивного покрытия; на фиг.З - устройство с фасонным нагревателем в положении термообработки подложки с фоторезистом; на фиг.4-7 - варианты цикла работы устройства с кольцевым (фиг,4,5) и ступенчатым (фиг.6,7) нагревателями,

Устройство содержит подложкодер- жатель 1 с вакуумными каналами 2 на опорной поверхности 3 для крепления подложки 4. Подложкодержатель 1 на- сажен на вал 5 центрифуги (не показана). Внутри вала 5 проходит вакуумный канал 6, соединенный с пневмовакуумной системой (не показана). Корпус 7 вала 5 центрифуги связан с приводом 8 вертикального перемещения .(показан условно) для установления опорной поверхности 3 подложкодер- жателя 1 в плоскости: А - загрузки- выгрузки пластин, Б - нанесения и центрифугирования резиста, В - термообработки подложки с резистом, Концентрично оси вала 5 центрифуги размещены нагреватель 9 с вакуумными каналами 10, соединенными с пневмовакуумной системой. В корпусе нагревателя 9 выполнены нагревательные элементы (например, спиральные) 11 и температурные чувствительные элементы 12, соединенные с системой автоматического контроля и регулирования температуры (не показана), Под- ложкодержатепь 1 и нагреватель 9 размещен в ванне 13, снабженной стоком 14 для резиста и буртиком 15, отделяющим нагреватель (в исходном положении) от зоны нанесения и цент рифугирования резиста.

Устройство работает следующим образом.

Подложку 4 загружают на подпожко- держатель 1 и фиксируют при помощи вакуума через каналы 2, 6 на опорной

0

5

0

5

0

5

0

5

0

5

поверхности 3, Нагреватель 9 закреплен в нижней части ванны 13 концент- рично валу 5, подложкодержателя 1 и подложки 4, его верхняя опорная по- верхность имеет температуру, достаточную для сушки слоя резиста. Заданную температуру поддерживают с помощью системы нагрева и контроля температуры, чувствительный элемент 12 которой расположен в приповерхностном слое нагревателя 9. После крепления подложки 4 на подложкодержателе 1 последний перемещают при помощи привода 8 в зону нанесения слоя резиста. Выдвигаемый (механизмом, связанным, например, с приводом вертикальных перемещений) кронштейн с соплами (не показан) для подачи фоторезиста устанавливается над подложкой. Поданный резист разносится по поверхности пластины, а его остатки отражаются от стенок ванны 13 и стекают через сток 14, При этом капли резистивного материала не попадают на нагреватель, защищенный буртиком 15, а взвешенные частицы резиста выводятся через сопла вытяжной вентиляционной системы (не показаны), расположенные преимущественно между плоскостями Б и В. После центрифугирования подложку 4 на подложкодержателе 1 с помощью приводной системы 8 перемещают вдоль оси в плоскость В до контактирования нижней поверхности подложки 4, не защищенной подложкодержателем, с опорной поверхностью нагревателя 9, При этом вакуумное крепление с каналов 2, 6 переключают (например, от клапана, срабатывающего от команды датчика - контактного или оптопары) на вакуумные каналы 10 нагревателя 9, а каналы 2 и 6 соединяют с атмосферой. Подложка 4, закрепленная на опорной поверхности нагревателя 9, начинает нагреваться с периферии к центру. При этом опорная поверхность подложкодержателя 1 расположена либо на уровне опорной поверхности нагревателя 9 (уровень В), либо ниже, чтобы варьировать дозы лучевой тепловой энергии от внутренней поверхности нагревателя 9 После окончания термообработки подложкодержатепь 1 с помощью привода 8 перемещается в плоскость А, неся на опорной поверхности подложку 4, которая предварительно расфиксируется с опорной поверхности нагревателя 9. Подложка, перемещен-

ная на уровень А, готова к дальнейшей обработке (совмещение, экспонирование, транспортировка в накопи- тель и т.д.).

При выполнении поверхности нагревателя фасонной развитой, например двухуровневой (ступенчатой в разрезе нижняя поверхность нагревательного устройства (нагревателя 9), подложка и нижняя поверхность подложкодержа- теля образует замкнутый объем, причем высота подложкодержателя - расстояние от нижней до опорной поверхности должна быть не больше высоты уступа между опорной и рабочей поверхностью нагревателя 9. В этом случае нагреву подвергают и подложку и подложкодержатель, что в существенной мере изменяет скорость термообработки и величину градиента температуры. Увеличивается диапазон применяемых температур с 80-95°С до 80- 125°С.

При выполнении нагревателя 9 связанным с приводом 16, функциональные возможности устройства возрастают вследствие перемещения нагревательного элемента (нагревателя 9) на уровни А, Б, В.

Выполнение посадочных шеек вала 5 и подложкодержателя 1 конусными позволяет снимать подложкодержатель с вала нагревателя при перемещениях последнего вверх или узла центрифуги вниз. Вакуумное крепление подложки при этом переключают с опорной поверхности подложкодержателя на опорную поверхность нагревателя. При нагреве подложкодержателя посадочное отверстие подложкодержателя увеличивается в диаметре, что облегчает процесс съема. При посадке на вал 5 подложкодержатель 1 быстро остывает, охватывает вал и фиксируется, что необходимо при центрифугировании Развитая вакуумная сеть - каналы 10 и 17 - на поверхностях нагревателя позволяет надежно фикси-ровать пластину и подложкодержатель 1, что по-

, 536347

вышает воспроизводимость результата и надежность функционирования устройства,

Подложкодержатель целесообразно выполнять из материала, имеющего высокие характеристики теплопроводности и прочности. Габаритные размеры подложкодержателя выбирают из техно-

10 логических особенностей производства, при этом высота подложкодержателя для подложек ф 76 и 100 мм не превышает 2-4 мм. Форма поверхности нагревательного элемента (нагревателя

15 9),,, находящейся ниже опорной повторяет форму нижней поверхности подложкодержателя. Исключение составляют случаи, когда необходимо изменить режим нагрева подложки через подлож20 кодержатель.

Формула изобретения

ся резистивного слоя путем нагрева подложки со стороны свободной поверхности, отличающийся тем, что, с целью повышения качества защитного слоя путем исключения внутренних напряжений и уменьшения его дефектности при термообработке, формируют в подложке тепловой фронт, направленный от периферии к центру.

элементами, отличающееся тем, что, с целью повышения производительности устройства, нагревательные элементы расположены на периферии нагревателя концентрично относительно вала центрифуги.

Ј 3/гф

Ј1

Ъ Мф

m9«l

:А,&

Фаг. 6

Фиг.7

Авторы

Даты

1990-01-15—Публикация

1988-01-25—Подача