Изобретение относится к технике сушки сыпучих материалов, касается способа сушки гранулированных материалов в аппаратах кипящего слоя с использованием акустической энергии и может быть использовано в химической и других отраслях промышленности.

Цель изобретения - интенсификация процесса сушки.

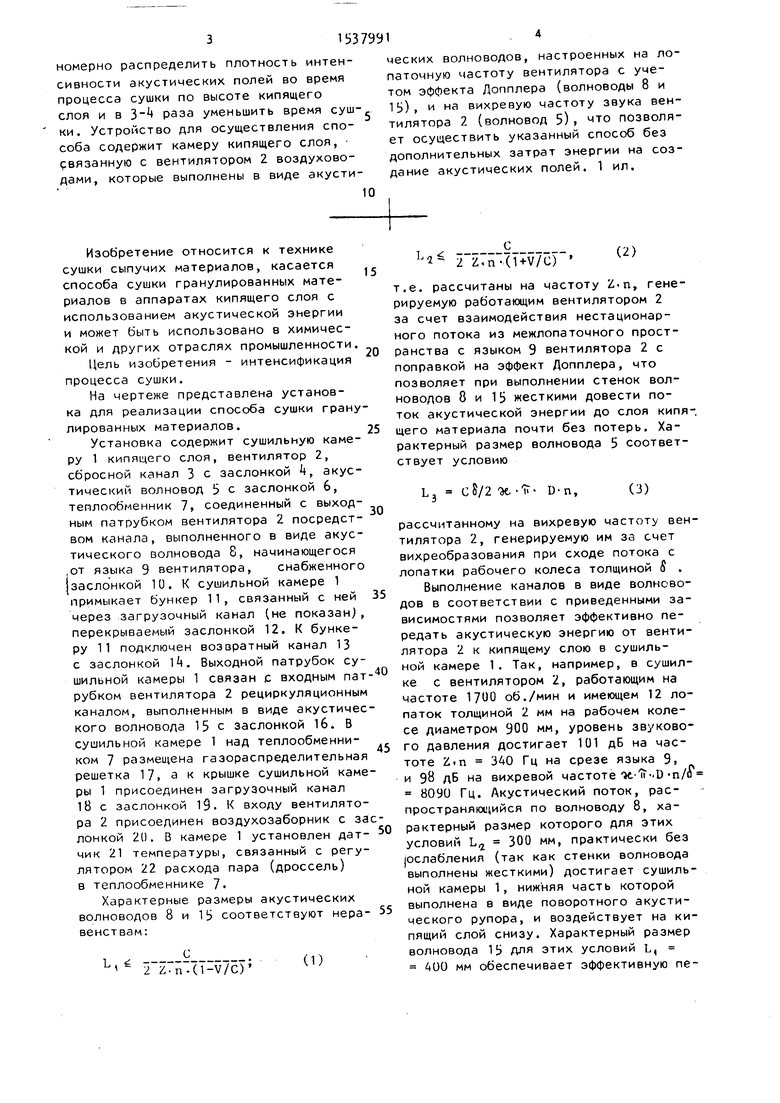

На чертеже представлена установка для реализации способа сушки гранулированных материалов.

Установка содержит сушильную камеру 1 кипящего слоя, вентилятор 2, сбросной канал 3 с заслонкой k, акустический волновод 5 с заслонкой 6, теплообменник 7, соединенный с выходным патрубком вентилятора 2 посредством канала, выполненного в виде акустического волновода 8, начинающегося ,от языка 9 вентилятора, снабженного |заслонкой 10. К сушильной камере 1 примыкает бункер 11, связанный с ней через загрузочный канал (не показан), перекрываемый заслонкой 12. К бункеру 11 подключен возвратный канал 13 с заслонкой 1. Выходной патрубок сушильной камеры 1 связан с входным пат рубком вентилятора 2 рециркуляционным каналом, выполненным в виде акустического волновода 15 с заслонкой 16. В сушильной камере 1 над теплообменником 7 размещена газораспределительная решетка 17, а к крышке сушильной камеры 1 присоединен загрузочный канал 18 с заслонкой 19. К входу вентилятора 2 присоединен воздухозаборник с залонкой 20. В камере 1 установлен дат- чик 21 температуры, связанный с регулятором 22 расхода пара (дроссель) в теплообменнике 7

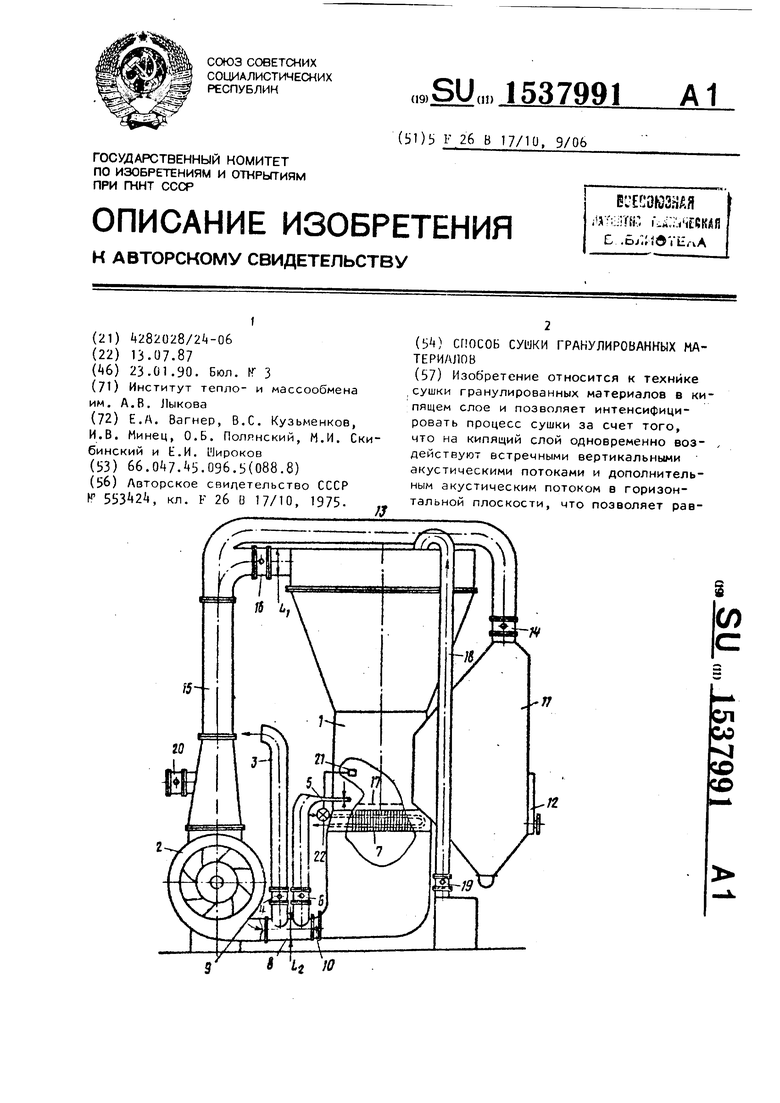

Характерные размеры акустических волноводов 8 и 15 соответствуют нера- венствам:

С

L 2™n(7-v7c);

(1)

L,Ј

2 Z,n-(HV/C)

(2)

т.е. рассчитаны на частоту Z«n, генерируемую работающим вентилятором 2 за счет взаимодействия нестационарного потока из межлопаточного пространства с языком 9 вентилятора 2 с поправкой на эффект Допплера, что позволяет при выполнении стенок волноводов 8 и 15 жесткими довести поток акустической энергии до слоя кипящего материала почти без потерь. Характерный размер волновода 5 соответствует условию

С&/2 -К. -ft- D-n,

(3)

5 1-1 0

5

5

рассчитанному на вихревую частоту вентилятора 2, генерируемую им за счет вихреобразования при сходе потока с лопатки рабочего колеса толщиной S .

Выполнение каналов в виде волноводов в соответствии с приведенными зависимостями позволяет эффективно передать акустическую энергию от вентилятора 2 к кипящему слою в сушильной камере 1. Так, например, в сушилке с вентилятором 2, работающим на частоте 1700 об./мин и имеющем 12 лопаток толщиной 2 мм на рабочем колесе диаметром 900 мм, уровень звукового давления достигает 101 дБ на частоте Zin 340 Гц на срезе языка 9, и 98 дБ на вихревой частоте -х.-ft-D -п/Ј 8090 Гц. Акустический поток, распространяющийся по волноводу 8, характерный размер которого для этих условий La 300 мм, практически без (ослабления (так как стенки волновода выполнены жесткими) достигает сушильной камеры 1, нижняя часть которой выполнена в виде поворотного акустического рупора, и воздействует на кипящий слой снизу. Характерный размер волновода 1 i для этих условий L, 400 мм обеспечивает эффективную передачу акустической энергии от вентилятора 2 к кипящему слою в камере 1 в направлении сверху вниз. Акустичес- .кий волновод 5 выполнен плоским и резонансно настроен на вихревую частоту звука рабочего колеса вентилятора 2 для этих условий (L3 20 мм), что обеспечивает уровень акустического

руется массоперенос влаги из пор материала к греющему газу по всей толщине кипящего слоя. Далее газ посту- j пает через выходной газовый патрубок в волновод 15, где смешивается с хо- лодным газом, поступающим чевез заслонку 20 из окружающей среды. Далее газовый поток проходит через вентиляпотока 97 дЬ на частоте 8090 Гц в мес-ю тор 2, асть потока выбрасывается черуется массоперенос влаги из пор материала к греющему газу по всей толщине кипящего слоя. Далее газ посту- пает через выходной газовый патрубок в волновод 15, где смешивается с хо- лодным газом, поступающим чевез заслонку 20 из окружающей среды. Далее газовый поток проходит через вентиля

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2011 |

|

RU2490573C2 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2015 |

|

RU2610632C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2328664C1 |

| Способ сушки жидких материалов | 1983 |

|

SU1128071A1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2334180C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА | 2017 |

|

RU2645785C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2659412C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА | 2017 |

|

RU2650252C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335713C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303221C1 |

Изобретение относится к технике сушки гранулированных материалов в кипящем слое и позволяет интенсифицировать процесс сушки за счет того, что на кипящий слой одновременно воздействуют встречными вертикальными акустическими потоками и дополнительным акустическим потоком в горизонтальной плоскости, что позволяет равномерно распределить плотность интенсивности акустических полей во время процесса сушки по высоте кипящего слоя и в 3-4 раза уменьшить время сушки. Устройство для осуществления способа содержит камеру кипящего слоя, связанную с вентилятором 2 воздуховодами, которые выполнены в виде акустических волноводов, настроенных на лопаточную частоту вентилятора с учетом эффекта Допплера (волноводы 8 и 15), и на вихревую частоту звука вентилятора 2 (волновод 5), что позволяет осуществить указанный способ без дополнительных затрат энергии на создание акустических полей. 1 ил.

те ввода горизонтального акустического потока в кипящий слой.

Способ сушки гранулированных материалов осуществляется следующим образом.

Установка работает по следующим циклам: пневматическая загрузка материала; акустическая сушка материала; пневматическая выгрузка материала .

При выполнении первого цикла открывают заслонки 4, 16 и 19, а заслонки 6,10,20 и И закрывают, заслонка 12 закрыта во время загрузки и сушки. Вентилятор 2 создает разрежение в загрузочном канале 18,. и исходный материал засасывается в сушилную камеру 1.

При сушке материала (второй цикл) заслонки 6, и 19 закрыты, заслонки 10 и 16 полностью открыты, а заслонки и 20 приоткрыты для обеспечения обновления сушильного агента. Газ, нагнетаемый дентилятором 2, поступает в теплообменник 7, подогревается и проходит -через газораспределительную решетку Г/ и сушильную камеру 1, где ожижает слой влажного гранулированного материала, например полистирола. Одновременно по акустическим волноводам 8 и 15 распространяются встречные акустические потоки с частотой (1+V/C),воздействующие на кипящий слой сверху и снизу. Дополнительный акустический поток распространяется по волноводу 5 и воздействует на кипящий слой в плоскости, перпендикулярной встречным акустическим потокам. В результате в кипящем слое равномерно распределяются акустические поля достаточно высокой мощности (до 1 мкВт/см2) и интенсифицирез канал 3 и очищающие устройства (не показаны) в атмосферу, а остальной поток вновь поступает в теплообменник 7,

При изменении температуры в кипящем слое сушильной камеры I, фиксируемым датчиком 21 температуры, подается команда на регулируемый дроссель 22, который изменяет расход теплоносителя таким образом, чтобы поддержать температуру сушильного агента в камере 1 на заданном уровне.

При снижении влажности материала до заданной величины включается третий цикл - пневматическая выгрузка материала, для чего заслонки , 10, 16 и 20 закрываются, а заслонки 6,14 и 12 открываются, и высушенные гранулы материала выдуваются из сушильной

камеры 1 в бункер 11 потоком газа из волновода 5. Далее циклы повторяются.

Предлагаемый способ позволяет ин-ч тенсифицировать процесс сушки без подвода дополнительной энергии на создание акустических полей.

Формула изобретения

Способ сушки гранулированных материалов в псевдоожиженном слое путем одновременного воздействия на материал потоками теплоносителя и акустической энергии, отличэющийс я тем, что, с целью интенсификации процесса сушки, воздействие на материал осуществляют в вертикально направленных встречных потоках акустической энергии с дополнительным подводом потока акустической энергии в направлении, перпендикулярном встречным потокам.

Авторы

Даты

1990-01-23—Публикация

1987-07-13—Подача