Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в сушилке кипящего слоя для полидисперсных материалов, содержащей загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, аппарат кипящего слоя выполнен в виде цилиндрического резервуара с коническим сужением внизу, под которым расположена дробилка, а питатель связан с ковшевым элеватором, причем система пылеочистки состоит из акустической установки 11, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона, бункер которого связан с ленточным транспортером (на чертеже не показан), а выхлопной патрубок - с отсасывающим вентилятором, который имеет на выходе рециркуляционный клапан, направляющий отработанные и очищенные газы по трубопроводу в смесительную камеру с заслонкой, а в корпусе аппарата выполнена вертикальная щель, заключенная в герметичный кожух-бункер, расположенный со стороны, противоположной подаче сырого материала, при этом высота нижней кромки щели может регулироваться с помощью вертикального скользящего шибера.

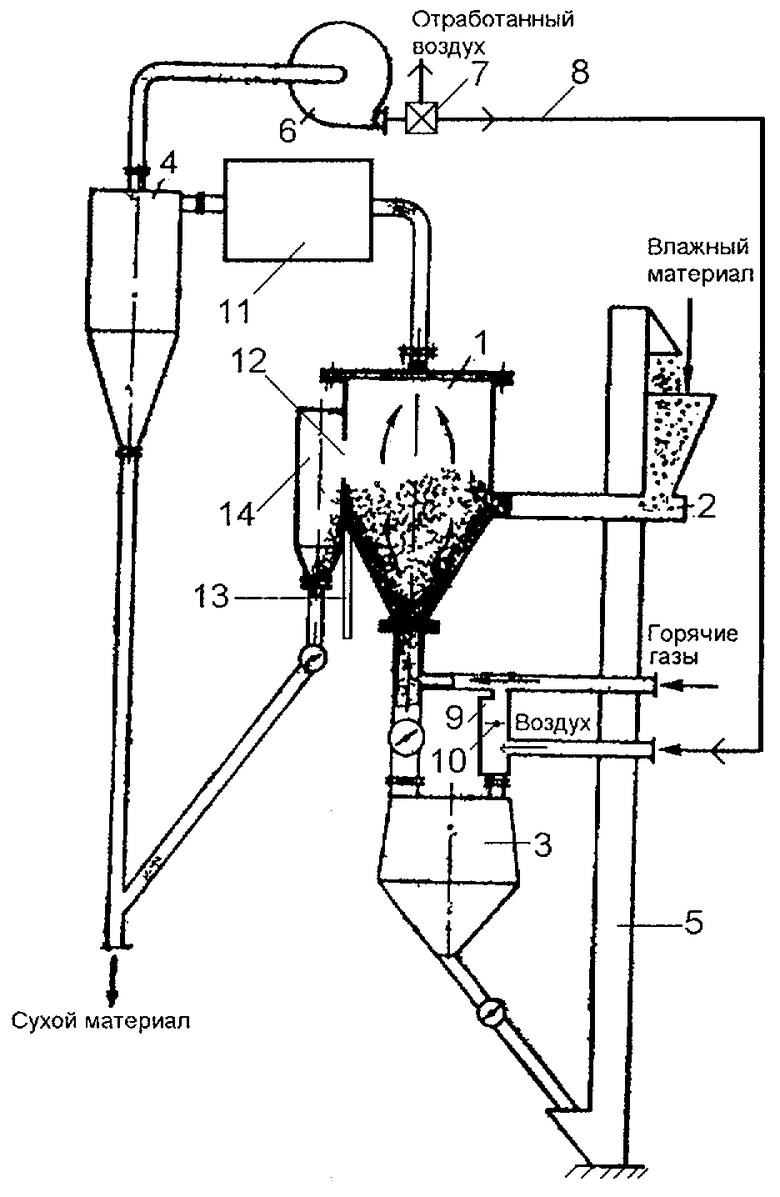

На чертеже показана схема сушилки кипящего слоя для полидисперсных материалов.

Сушилка кипящего слоя для полидисперсных материалов содержит аппарат 1 кипящего слоя в виде цилиндрического резервуара с коническим сужением внизу, под которым расположена дробилка 3. Питатель 2 подает материал в аппарат 1 кипящего слоя. Система пылеочистки состоит из акустической установки 11, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона 4, бункер которого связан с ленточным транспортером (на чертеже не показан), а выхлопной патрубок - с отсасывающим вентилятором 6, который имеет на выходе рециркуляционный клапан 7, направляющий отработанные и очищенные газы по трубопроводу 8 в смесительную камеру 9 с заслонкой 10.

В корпусе аппарата 1 выполнена вертикальная щель 12, заключенная в герметичный кожух-бункер 14, расположенный со стороны, противоположной подаче сырого материала. Высота нижней кромки щели 12 может регулироваться с помощью вертикального скользящего шибера 13. Регулируя размер щели, можно изменять количество находящегося в сушилке угля и тем самым варьировать длительность и степень подсушки практически в любых пределах. Длительность сушки можно регулировать также изменением количества подаваемого в сушилку материала.

Крупные куски материала, пройдя дробилку 3, вновь возвращаются в аппарат 1 посредством ковшового элеватора 5, связанного с питателем 2, который подает материал в аппарат 1 кипящего слоя.

Рециркуляционный клапан 7 может по команде от микропроцессора (на чертеже не показан), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, переключить поток отработанного и очищенного воздуха либо на вход смесительной камеры 9 для повторного использования с целью экономии вторичных энергетических носителей, либо в атмосферу. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Сушилка кипящего слоя для полидисперсных материалов работает следующим образом.

Сушилка кипящего слоя для полидисперсных материалов, например угля, представляет собой аппарат кипящего слоя в виде цилиндрического резервуара 1 с коническим сужением внизу. Горячие газы поступают снизу в коническую часть аппарата 1 с массовой скоростью 15...20 кг/сек×м2. В конусе скорость газов постепенно падает и доходит в цилиндрической части до 4...5 кг/сек×м2. При таком распределении скоростей газов крупные (более 20 мм) куски полидисперсного материала падают вниз и, пройдя сушилку, попадают в расположенную под ней дробилку 3. Самые мелкие (менее 2 мм) частицы выносятся из аппарата 1 потоком газа в систему пылеочистки, состоящую из акустической установки 11, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона 4, бункер которого связан с ленточным транспортером (на чертеже не показан), а выхлопной патрубок - с отсасывающим вентилятором 6, который имеет на выходе рециркуляционный клапан 7, направляющий отработанные и очищенные газы по трубопроводу 8 в смесительную камеру 9 с заслонкой 10.

Промежуточные фракции полидисперсного материала подсушиваются в кипящем слое аппарата 1 и удаляются через вертикальную щель 12, выполненную в корпусе аппарата 1 и заключенную в герметичный кожух-бункер 14, расположенный со стороны, противоположной подаче сырого материала. Высота нижней кромки щели 12 может регулироваться с помощью вертикального скользящего шибера 13. Регулируя размер щели, можно изменять количество находящегося в сушилке угля и тем самым варьировать длительность и степень подсушки практически в любых пределах. Длительность сушки можно регулировать также изменением количества подаваемого в сушилку материала.

Крупные куски материала, пройдя дробилку 3, вновь возвращаются в аппарат 1 посредством ковшового элеватора 5, связанного с питателем 2, который подает материал в аппарат 1 кипящего слоя.

Рециркуляционный клапан 7 может по команде от микропроцессора (на чертеже не показан), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, переключить поток отработанного и очищенного воздуха либо на вход смесительной камеры 9 для повторного использования с целью экономии вторичных энергетических носителей, либо в атмосферу. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Предложенная установка допускает большие скорости газов при уменьшенном пылеуносе и предназначена для высушивания полимерных и полидисперсных материалов, минеральных солей и растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2304268C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2313745C1 |

| ЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2305238C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2326317C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В сушилке кипящего слоя для полидисперсных материалов, содержащей загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, аппарат кипящего слоя выполнен в виде цилиндрического резервуара с коническим сужением внизу, под которым расположена дробилка, а питатель связан с ковшевым элеватором, причем система пылеочистки состоит из акустической установки, параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, и циклона, бункер которого связан с ленточным транспортером, а выхлопной патрубок - с отсасывающим вентилятором, который имеет на выходе рециркуляционный клапан, направляющий отработанные и очищенные газы в смесительную камеру с заслонкой, а в корпусе аппарата выполнена вертикальная щель, заключенная в герметичный кожух-бункер, расположенный со стороны, противоположной подаче сырого материала, при этом высота нижней кромки щели может регулироваться с помощью вертикального скользящего шибера. Технический результат - повышение производительности сушки. 1 з-п. ф-лы, 1 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1968, с.93, рис.II-26 | |||

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1968, с.89, рис.II-19 | |||

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С АКТИВНЫМ ГИДРОДИНАМИЧЕСКИМ РЕЖИМОМ | 1999 |

|

RU2159403C1 |

| СУШИЛКА С АКТИВНОЙ ГИДРОДИНАМИКОЙ И ПОФРАКЦИОННОЙ ОБРАБОТКОЙ МАТЕРИАЛА | 2000 |

|

RU2182297C1 |

| 0 |

|

SU192069A1 | |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ СЛАДКОЙ НАСТОЙКИ "КАРМЕН" | 1993 |

|

RU2053284C1 |

Авторы

Даты

2007-07-20—Публикация

2006-04-19—Подача