ремешиванию и рафинированию расплава. Однако вследствие повышенной устойчивости струя, истекающая из серповидного сопла с каналом, успевает проникнуть в расплав прежде, чем распадается на мелкие пузырьки газа на большую глубину по сравнению с обычной Серповидной струей. В результате этого рафинируется не только расплав, на- ходящийся над срезом фурмы, ко и расплав, расположенный вблизи днища ков- ipa. Кроме того, повышение дальнобойности серповидной струи за счет выполнения в стержне продольного канала приводит к уменьшению величины заглуб- #ения фурмы в расплав, что улучшает условия работы фурмы и повышает ее фтойкость при уменьшении расхода огне- поров на фурму.

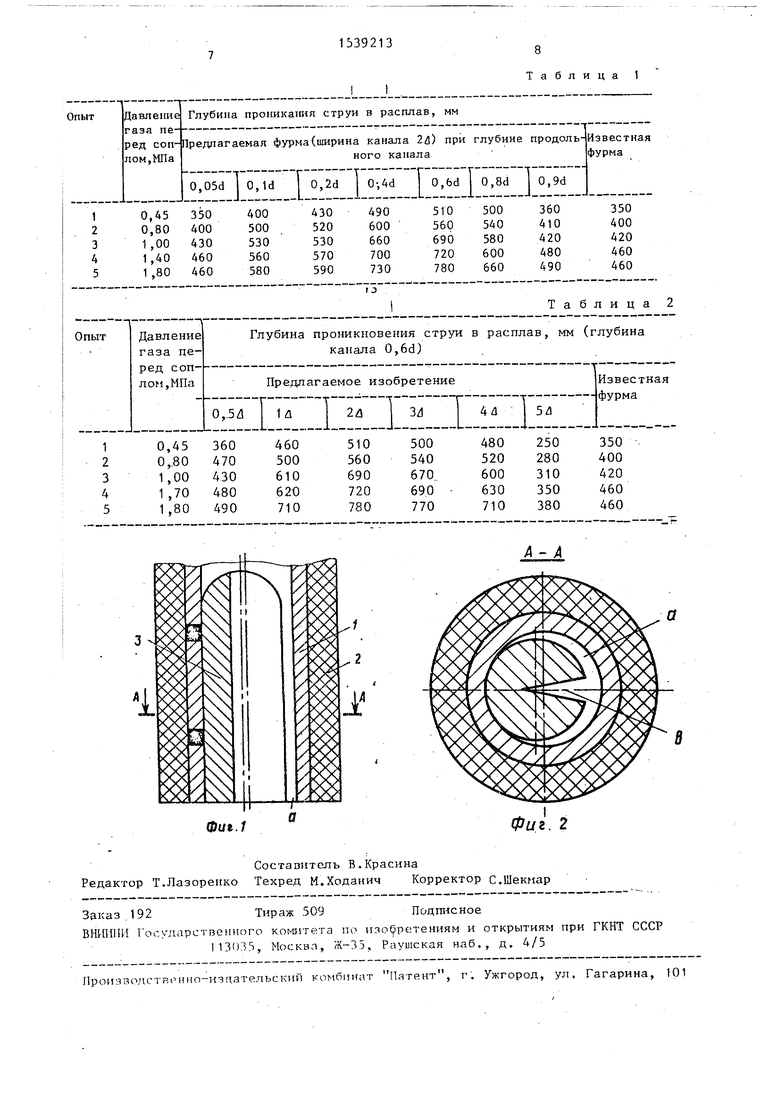

На фиг. 1 изображена фурма, продольный разрез, плоскостью, проходя- ifteft через максимальную ширину серповидного сопла; на фиг. 2 - разрез А-А Ща фиг.1.

Фурма состоит из корпуса 1, футерованного огнеупорами 2. Б корпусе 1 эксцентрично установлен стержень 3. Серповидное сопло q образовано внутренней цилиндрической поверхностью кор пуса 1 и наружной цилиндрической поверхностью стержня 3. На боковой по- берхности цилиндрического стержня 3 6 диаметральной плоскости, проходящей через максимальную ширину серповидно- о сопла а, выполнен продольный ка- Нал b на всю длину стержня.

Продольный канал Ьх выполненный на t боковой поверхности цилиндрического стержня 3, в поперечном сечении имеет форму треугольника или прямоугольной щели. Максимальная ширина продольного канала b равна 1-4 и , где и - разность между внутренним диаметром корпуса 1 и наружным диаметром цшшндрн- ческого стержня 3. Глубина продольного канала b равна 0,1-0,8 диаметра цилиндрического стержня 3.

Цилиндрический стержень 3 со стороны газоподводящего тракта выполнен полусферическим. Торец цилиндрического стержня 3 лежит в плоскости среза корпуса 1 .

Выбор глубины продольного канала b в пределах 0,1-0,8d обусловлен следующим.

Ограничение глубины продольного канала b равное 0,8d, выбрано ит технологических и газодинамических сооб

д

Q

5

ражений. При увеличении глубины канала свыше 0,8d затрудняется изготовление фурмы, в частности прикрепление цилиндрического стержня к корпусу. Кроме того, в процессе работы под действием тепловых напряжений происходит деформация фурмы. При глубине канала, большей 0,8d, происходит нарушение симметричности продольного канала, что приводит к уменьшению дальнобойности струи.

При выполнении глубины канала больше 0,8d также резко изменяется характер проникновения струи в расплав. Происходит попеременное взаимодействие газа, истекающего из продольного канала Ь, с газом, истекающим из каждого острого угла серповидного сопла а. В результате этого наблюдается раскачка струи в расплаве, что также снижает суммарную дальнобойность струи.

При выполнении глубины продольного канала b меньше 0,1d струя газа, истекающая из продольного канала Ь, имеет малую толщину и не предохраняет серповидную струю от разрушения (перекусывания), что также приводит к снижению далонобойности суммарной струи.

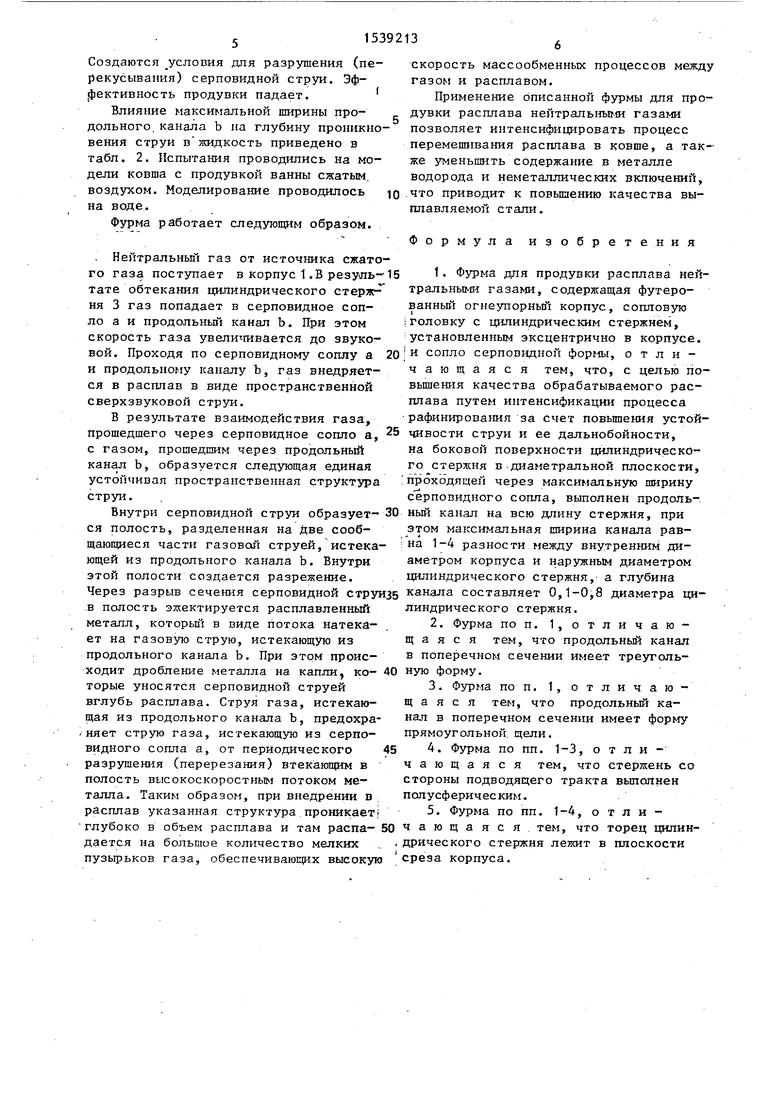

Влияние глубины продольного канала b на глубину проникания струи в жидкость приведено в табл. 1. Испытания проводились на модели ковша с продувкой ванны сжатым воздухом. Моделирование производилось на воде.

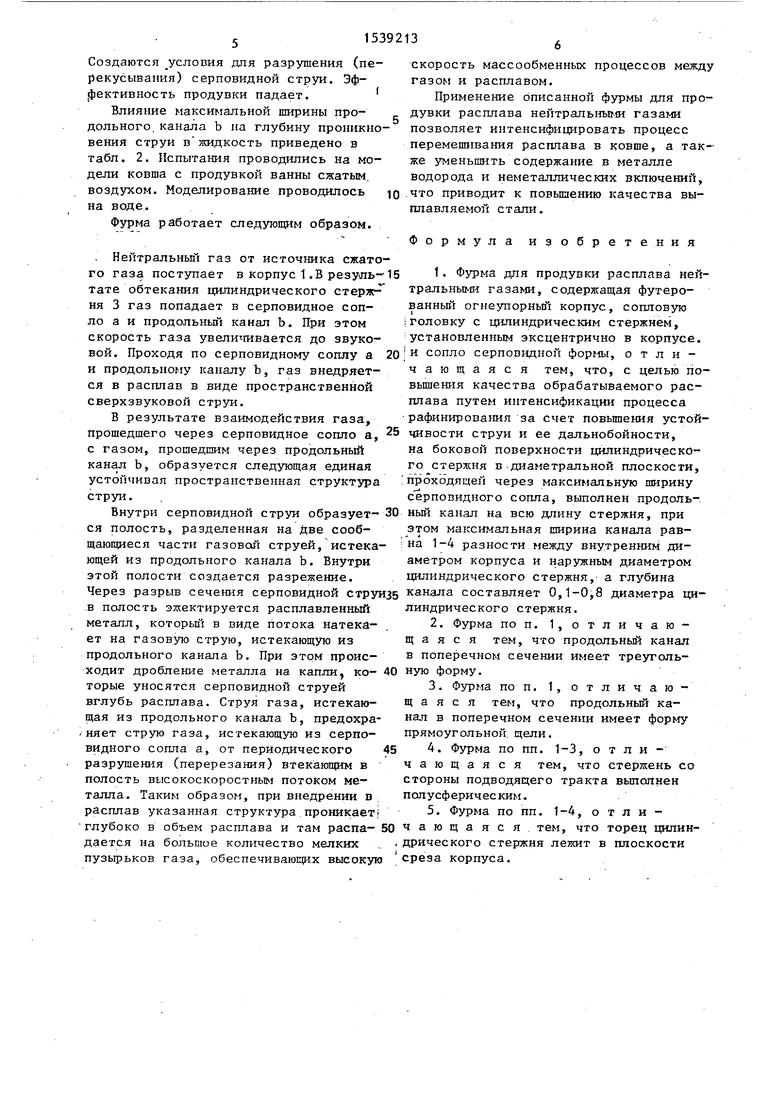

Выбор максимальной ширины продольного канала b в пределах (1-4)d обусловлен следующим.

При максимальной ширине продольного канала b больше 4 Л его гидравлическое сопротивление становится существенно меньше гидравлического сопротивления серповидного канала, что ведет к перераспределению газовых потоков. Основной газовый поток истекает из продольного канала. Концы серповидного канала заметалливаются. Струя становится неустойчивой.Сразу же за срезом фурмы образуются крупные газовые пузыри. Дальнобойность и рафинирующая способность струи снижаются.

Выполнение максимальной ширины канала меньше 1Д приводит к утоньшению струи газа, истекающей из продольного канала Ь. Эжектируемый поток металла сминает эту струю. В результате этого не происходит дробление металла и увеличение его вглубь расплава.

515392136

Создаются условия для разрушения (пе-скорость массообменных процессов между

рекусывания) серповидной струи. Эф-газом и расплавом.

фективность продувки падает. Применение описанной фурмы для проВлияние максимальной ширины про-дувки расплава нейтральными газами

дольного, канала b на глубину проннкно-позволяет интенсифицировать процесс

вения струи в жидкость приведено вперемешивания расплава в ковше, а так-

табл. 2. Испытания проводились на мо-же уменьшить содержание в металле

дели ковша с продувкой ванны сжатым.водорода и неметаллических включений,

воздухом. Моделирование проводилось ючто приводит к повышению качества вына воде.плавляемой стали.

Фурма работает следующим образом.

Формула изобретения

, Нейтральный газ от источника сжатого газа поступает в корпус 1 .В резуль--15 1« Фурма для продувки расплава ней- тате обтекания цилиндрического стерж-1 тральными газами, содержащая футеро- ня 3 газ попадает в серповидное соп- ванный огнеупорный корпус, сопловую ло а и продольный канал Ь. При этом головку с цилиндрическим стержнем,

скорость газа увеличивается до звуко- установленным эксцентрично в корпусе, вой. Проходя по серповидному соплу а 20 . и сопло серповидной формы, о т л и - и продольному каналу Ъ, газ внедряет- чающаяся тем, что, с целью по- ся в расплав в виде пространственнойвышения качества обрабатываемого рассверхзвуковой струи.плава путем интенсификации процесса

В результате взаимодействия газа, рафинирования за счет повышения устой- прошедшего через серповидное сопло а, 5 чивости струи и ее дальнобойности, с газом, прошедшим через продольныйна боковой поверхности цилиндрическоканал Ь, образуется следующая единаяго стержня в диаметральной плоскости,

устойчивая пространственная структура проходящей через максимальную ширину струи.серповидного сопла, выполнен продольВнутри серповидной струи образует- 30 ный канал на всю длину стержня, при ся полость, разделенная на две сооб-этом максимальная ширина канала равщающиеся части газовой струей, истека- на разности между внутренним дающей из продольного канала Ь. Внутриаметром корпуса и наружным диаметром этой полости создается разрежение. цилиндрического стержня, а глубина Через разрыв сечения серповидной струизб канала составляет 0,1-0,8 диаметра ци- в полость эжектируется расплавленный линдрического стержня, металл, который в виде потока натека- ,2. Фурма по п. 1,отличаю- ет на газовую струю, истекающую из щ а я с я тем, что продольный канал продольного канала Ь. При этом проис- в поперечном сечении имеет треуголь- ходит дробление металла на капли, ко- 40 ную форму.

торые уносятся серповидной струей3. Фурма по п. 1, отличаювглубь расплава. Струя газа, истекаю- щ а я с я тем, что продольный ка- щая из продольного канала Ь, предохра- нал в поперечном сечении имеет форму

няет струю газа, истекающую из серпо- прямоугольной щели, видного сопла а, от периодического 45 4« Фурма по пп. 1-3, о т л и - разрушения (перерезания) втекающим вчающаяся тем, что стержень со

полость высокоскоростным потоком ме-стороны подводящего тракта выполнен

талла. Таким образом, при внедрении в полусферическим, расплав указанная структура проникает5. Фурма по пп. 1-4, о т л и глубоко в объем расплава и там распа- 50ча1°Чаяся тем, что торец цилин- дается на большое количество мелких Дрического стержня лежит в плоскости

пузырьков газа, обеспечивающих высокую среза корпуса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки расплава металла газом | 1988 |

|

SU1650711A1 |

| Сопловый блок дутьевой фурмы | 1988 |

|

SU1627564A1 |

| Устройство для ввода в расплав порошкообразных материалов | 1991 |

|

SU1740433A1 |

| Фурма для продувки расплава газом | 1983 |

|

SU1137108A1 |

| ФУРМА ПОГРУЖНАЯ ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1998 |

|

RU2132393C1 |

| Фурма для продувки расплава металла газом | 1989 |

|

SU1673604A1 |

| Фурма для продувки расплава металла газом | 1989 |

|

SU1673605A1 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| СПОСОБ ПРОДУВКИ РАСПЛАВОВ МЕТАЛЛОВ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068001C1 |

Изобретение относится к черной металлургии. Целью изобретения является повышение качества обрабатываемого расплава. В фурме, на боковой поверхности цилиндрического стержня в диаметральной плоскости, проходящей через максимальную ширину серповидного сопла, выполнен продольный канал на всю длину стержня. Указанный продольный канал в поперечном сечении может иметь треугольную форму или форму прямоугольной щели. Максимальная ширина продольного канала может быть равна (1 - 4)Δ , где Δ - разность между внутренним диаметром корпуса и наружным диаметром цилиндрического стержня. Глубину продольного канала целесообразно брать равной (0,1 - 0,8)D, где D - диаметр цилиндрического стержня, на боковой поверхности которого выполнен продольный канал. Цилиндрический стержень со стороны подводящего тракта выполнен полусферическим. Торец цилиндрического стержня лежит в плоскости среза корпуса. 4 з.п. ф-лы, 2 ил., 2 табл.

0,45 0,80 1,00 1,70 1 ,80

360 470 430 480 490

460 500 610 620 710

Фиг. 7

Таблица 2

500 540 670 690 770

480 520 600 630 710

250 280 310 350 380

350 400 420 460 460

А- А

Фиг. 2

| Власов Н.Н | |||

| и др | |||

| Опыт внепечной обработки кислородно-конверторной стали продувкой азота в ковше | |||

| - Металлургия, 1978, V 9 | |||

| Фурма для продувки расплава газом | 1983 |

|

SU1137108A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-18—Подача