Изобретение относится к черной металлургии, в частности к устройствам для вне- печной обработки стали.

Известна фурма, состоящая из центральной трубы с соплом Лаваля на конце. Внутренняя полость трубы соединена с источником порошкообразного материала и кислорода. Коаксильно центральной трубе расположены трубы для подвода кислорода, подвода и отвода охлаждающей воды.

Однако данная фурма не может быть использована для глубинной продувки ванны. В то же время при продувке сверху на- блюдается значительный вынос порошкообразных присадок в пространство из-за разворота газопорошковой смеси внутри лунки.

Известна фурма для продувки расплава, содержащая футерованную огнеупорами трубу, внутренняя полость которой соединена с источником порошкообразного материала.

Недостатком указанного устройства является формирование газового пузыря непосредственно за срезом фурмы на всех режимах продувки при любом расходе газа, вследствие чего происходит низкая интенсивность ввода и плохое усвоение порошка расплавом.

Целью изобретения является повышение интенсивности ввода и степени усвоения расплавом порошка.

Поставленная цель достигается тем, что в устройстве для ввода в расплав порошкообразных материалов, содержащем футерованную огнеупорами трубу, внутренняя полость которой соединена с источником порошкообразного материала, вдоль внутренней стенки трубы размещено сопло для подачи нейтрального газа на расстоянии 0,5 - 8 диаметра трубы от ее среза, причем площадь проходного сечения сопла равна 0,02 - 0,25 площади проходного сечения трубы.

Размещение внутри трубы дополнительного сопла приводит к тому, что истекающая из этого сопла высокоскоростная струя инертного газа эжектирует газопорошковую смесь и сообщает ей дополнительную кинетическую энергию. При этом эпюра скоростного напора газопорошковой смеси приобретает ярко выраженный максимум. Такая газопорошковая струя внедряется в расплав без образования пузыря на срезе трубы, что позволяет повысить интенсивность ввода порошка, приводит к прониканию порошка в расплав, эффективному дроблению формирующейся газопорошковой каверны и повышению степени усвоения порошка. Создание дополнительной струи

нейтрального газа приводит к интенсификации процесса перемешивания расплава и эффективному усреднению расплава по химическому составу. Кроме того, устраняются пульсации газовой каверны, имеющие место в прототипе. Отсутствие пульсации газовой каверны приводит к тому, что не происходит зарастание канала порошкообразным материалом. Это позволяет повыситьинтенсивностьввода

порошкообразных материалов.

Целесообразно использовать в качестве дополнительного звездчатое сопло, так как звездчатая струя имеет большую .по

сравнению с круглой струей дальнобойность вследствие особенностей волновой структуры. Кроме того, звездчатая струя обладает максимальным коэффициентом эжекции и, следовательно, такая струя сообщает большему количеству частиц дополнительную кинетическую энергию. Звездчатая струя устойчива в пространстве и не подвержена воздействию изгибно-крутильных колебаний.

Установка дополнительного сопла вдоль внутренней стенки трубы приводит к снижению гидравлического сопротивления канала, что позволяет при том же перепаде давлений увеличить расход газопорошковой смеси, а это повышает интенсивность ввода порошка.

Размещение выходного сечения дополнительного сопла внутри трубы на расстоянии, равном 0,5 - 8 внутреннего диаметра

трубы от ее выходного сечения, обусловлено следующими факторами. При расположении среза дополнительного сопла на расстоянии, меньшем 0,5 внутреннего диаметра трубы, эпюра скоростного напора

газопорошковой смеси имеет сильную асимметрию за счет большой разности скоростей между струей нейтрального газа, истекающей из дополнительного сопла, и газопорошковой струей, подаваемой через

трубу. Это вызвано тем, что при таком расположении дополнительная струя нейтрального газа не успевает сообщить частицам порошка кинетическую энергию, необходимую для их разгона. В результате высокоскоростная струя нейтрального газа, истекающая из дополнительного сопла, внедряется в расплав, а низкоскоростная газопорошковая смесь, подаваемая по трубе, не может проникнуть глубоко в расплав.

Это ведет к образованию газового пузыря непосредственно за срезом трубы. Частицы порошка с формирующимися пузырями выносятся в атмосферу, степень усвоения и интенсификация ввода порошка снижаются. Происходит постепенное зарастание канала. Фурма быстро выходит из строя.

При расположении выходного сечения дополнительного сопла в трубе на расстоянии, большем 8 внутренних диаметров трубы происходит сглаживание эпюры скоростного напора результирующей газопорошковой струей и постепенное исчезновение максимума скорости, находящегося на оси дополнительного сопла. Это происходит из-за того, что скорости частиц постепенно сравниваются со скоростью струи газа, натекающей из дополнительного сопла. В результате снижается дальнобойность суммарной струи и частиц в расплаве. Непосредственно за срезом фурмы образуется пузырь газа, фурма зарастает и выходит из СТРОЯ.

Выбор площади проходного сечения дополнительного сопла, равным 0,02 - 0,25 площади проходного сечения трубы, производился на основании результатов экспериментов. Выполнение площади проходного сечения дополнительного сопла менее 0,02 площади проходного сечения трубы нецелесообразно, так как в этом случае энергии струи нейтрального газа недостаточно для сообщения необходимой кинетической энергии всей массе частиц. Частицы не проникают глубоко в расплав, а накапливаются в области, прилежащей к фурме. Кроме того, эпюра скоростного напора не имеет ярко выраженного максимума. В результате указанных причин появляется пульсирующий пузырь за срезом трубы и происходит зарастание фурмы. Снижается расход порошкообразных материалов, фурма выходит из строя.

При выполнении площади проходного сечения дополнительного сопла более 0,25 площади проходного сечения трубы возникает пульсирующий газовый пузырь за срезом трубы в месте внедрения в жидкость струи газа, истекающей из дополнительного сопла. Это происходит за счет того, что максимум эпюры скоростного напора результирующей газопорошковой струи как бы размывается по радиусу результирующей струи. Возникновение пульсирующего газового пузыря приводит к постепенному зара- станию фурмы и снижению расхода порошкообразных материалов. Уменьшение расхода порошкообразных материалов происходит также и из-за уменьшения площади проходного сечения трубы, вызванного увеличением размеров дополнительного сопла. Эффективность работы фурмы резко снижается.

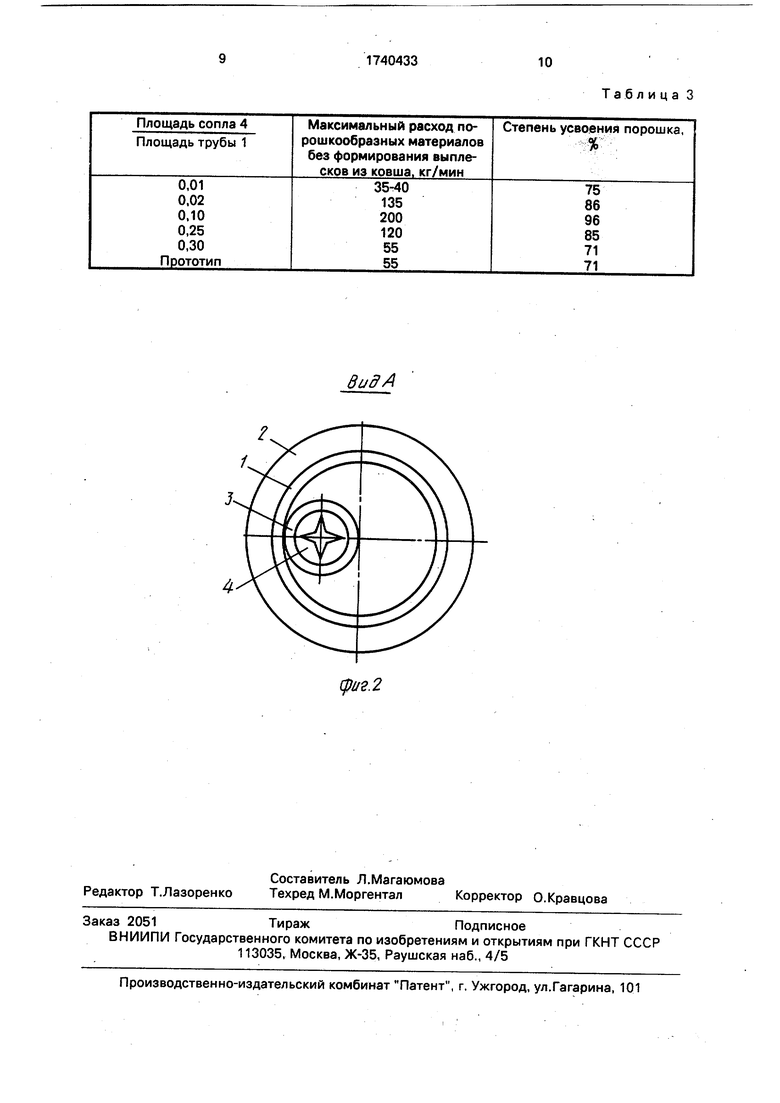

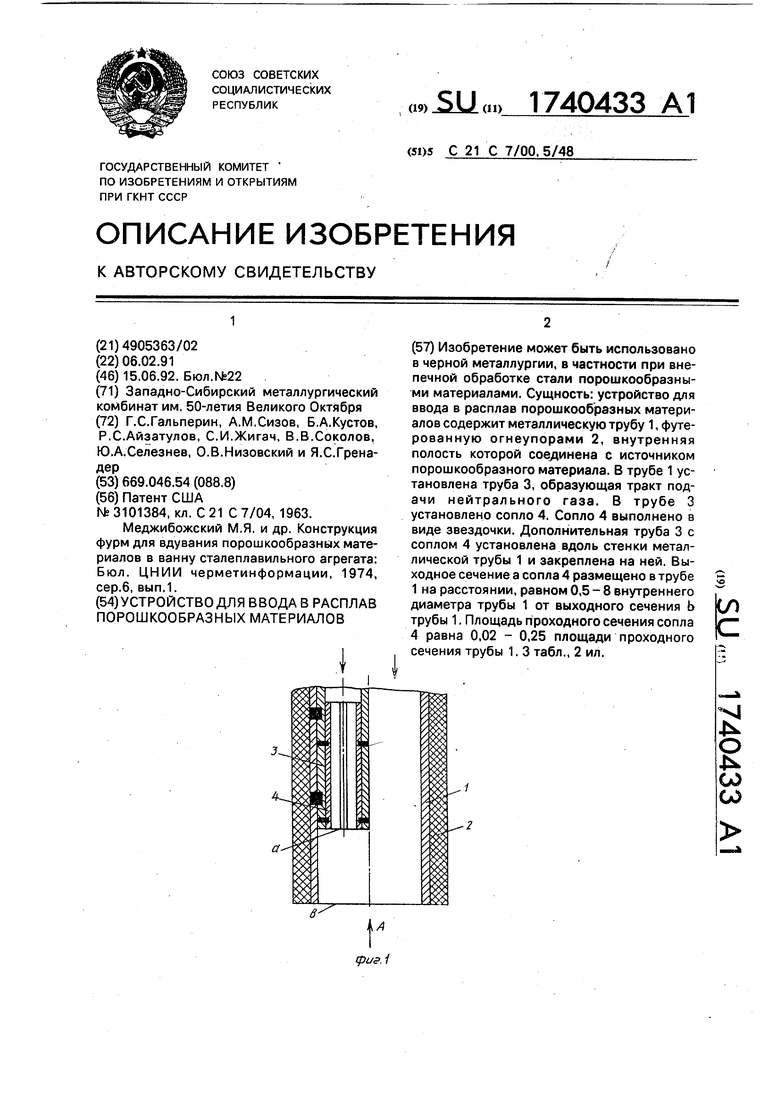

На фиг.1 показана фурма, продольный разрез по оси; на фиг.2 - вид А на фиг,1.

Устройство для ввода в расплав порошкообразных материалов содержит металлическую трубу 1, футерованную огнеупорами 2, внутренняя полость которой соединена с

источником порошкообразного материала. В трубе 1 установлена дополнительная труба 3, образующая тракт подачи нейтрального газа. В дополнительной трубе 3 установлено сопло 4. Сопло 4 выполнено в

0 виде звездочки. Дополнительная труба 3 с соплом 4 установлена вдоль стенки металлической трубы 1 и закреплена на ней. Выходное сечение а дополнительного сопла 4 размещено в трубе 1 на расстоянии, равном

5 0,5 - 8 внутреннего Диаметра трубы 1 от выходного сечения Ь трубы 1. Площадь проходного сечения дополнительного сопла 4 равна 0,02 - 0,25 площади проходного сечения трубы 1.

0 Устройство работает следующим образом.

Из порошкового питателя в трубу 1, футерованную огнеупорами 2, поступает газопорошковая смесь. Одновременно с этим в

5 дополнительную трубу 3 поступает нейтральный газ от источника газа высокого давления. Поступающий в дополнительную трубу 3 нейтральный газ через сопло 4, установленное в дополнительной трубе 3, ис0 текает со среза а в виде сверхзвуковой струи в трубу 1, в которой движется газопорошковая смесь. Сверхзвуковая высокоскоростная струя нейтрального газа эжектирует газопорошковую смесь и сооб5 щает ей дополнительную кинетическую энергию. В результате этого возрастает скорость газопорошковой смеси и скорость частиц, а эпюра скоростного напора суммарной струи приобретает ярко выра0 женный максимум, который расположен по оси дополнительного сопла 4. Истекая со среза b трубы 1, эта газопорошковая струя внедряется в расплав. Наличие максимума в эпюре скоростного напора суммарной га5 зопорошковой струи приводит к прониканию этой струи глубоко в расплав без образования постоянно пульсирующего газового пузыря непосредственно за срезом b трубы 1. Таким образом, предотвращается

0 зарастание трубы 1, увеличивается расход порошкообразных материалов. Кроме того, твердые частицы, обладающие большой скоростью, проникают глубоко в расплав, а формирующаяся газопорошковая каверна

5 эффективно дробится. В результате наличия дополнительной высокоскоростной струи газа происходит интенсификация процесса гомогенизации расплава.

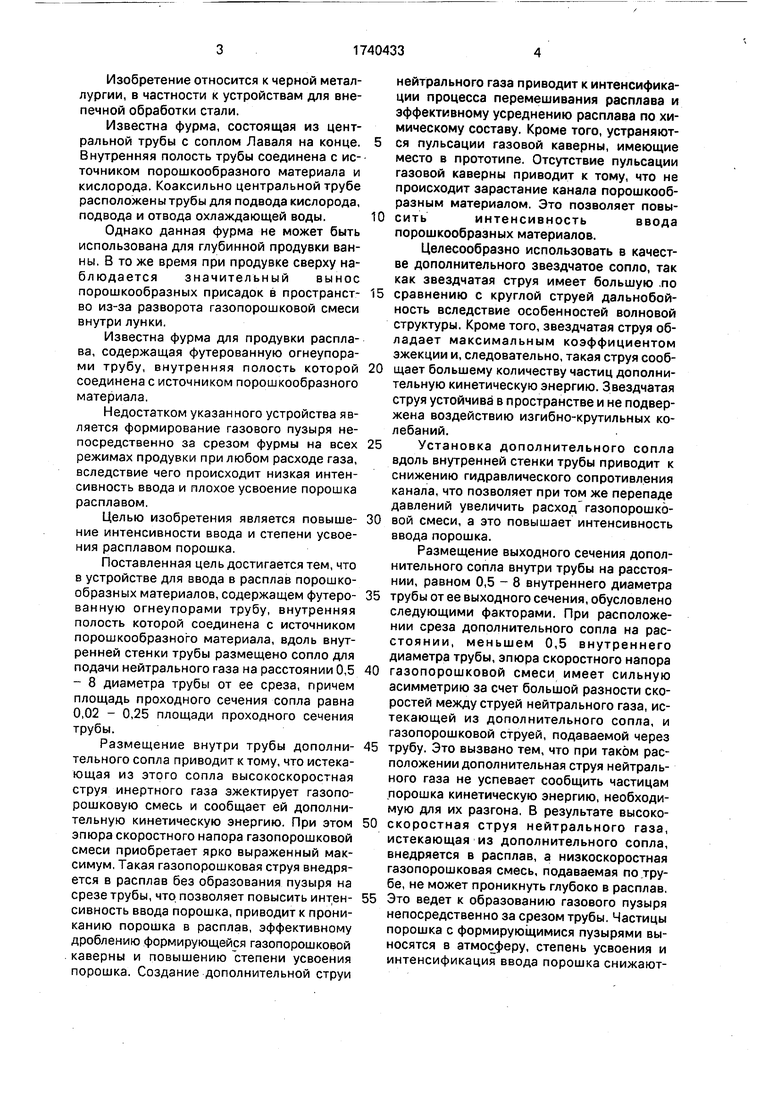

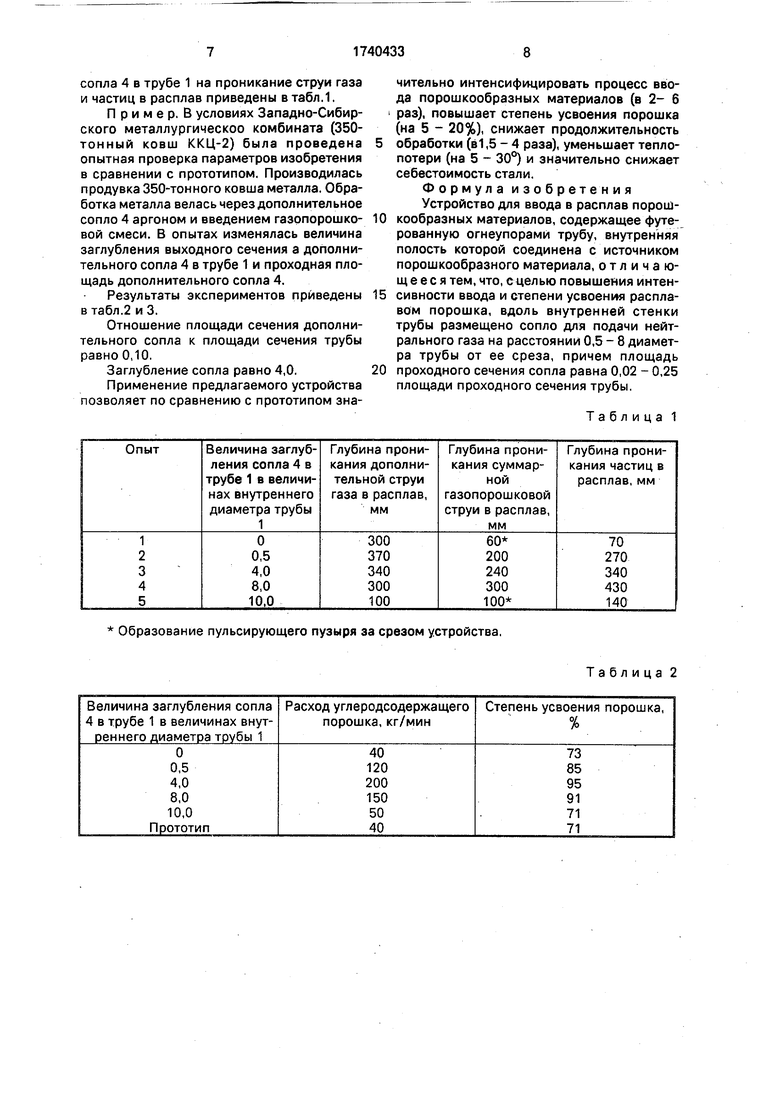

Результаты лабораторных исследований влияния заглубления дополнительного

сопла 4 в трубе 1 на проникание струи газа и частиц в расплав приведены в табл.1.

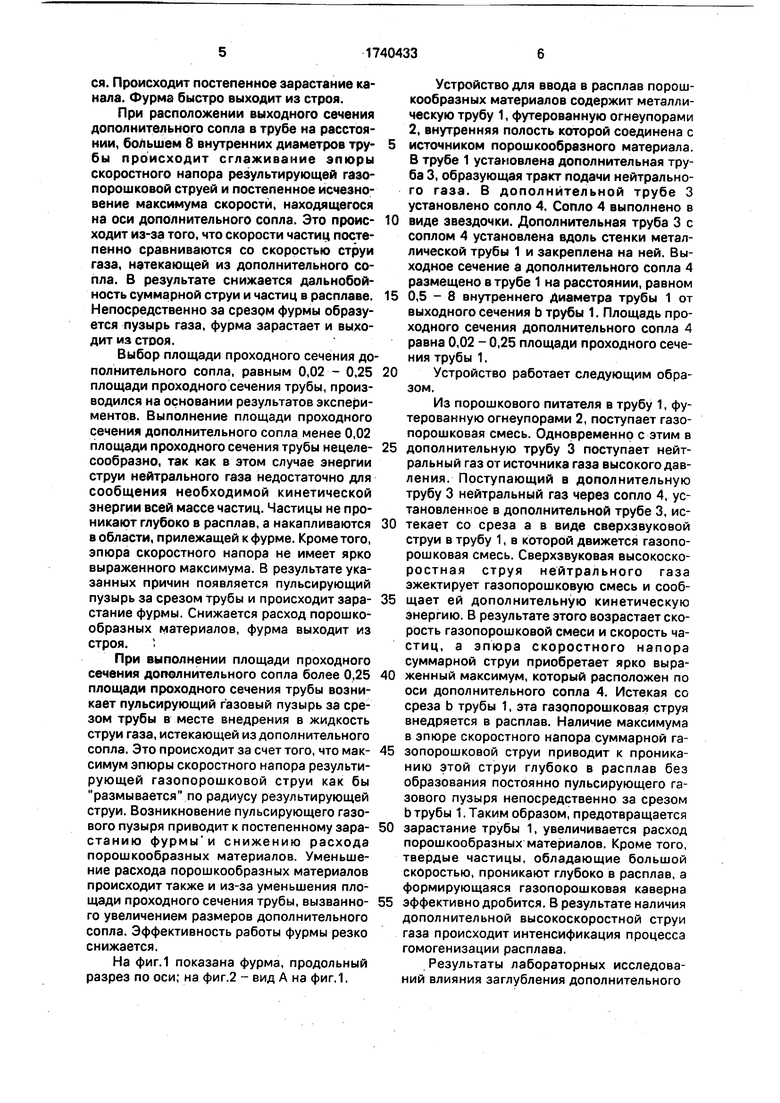

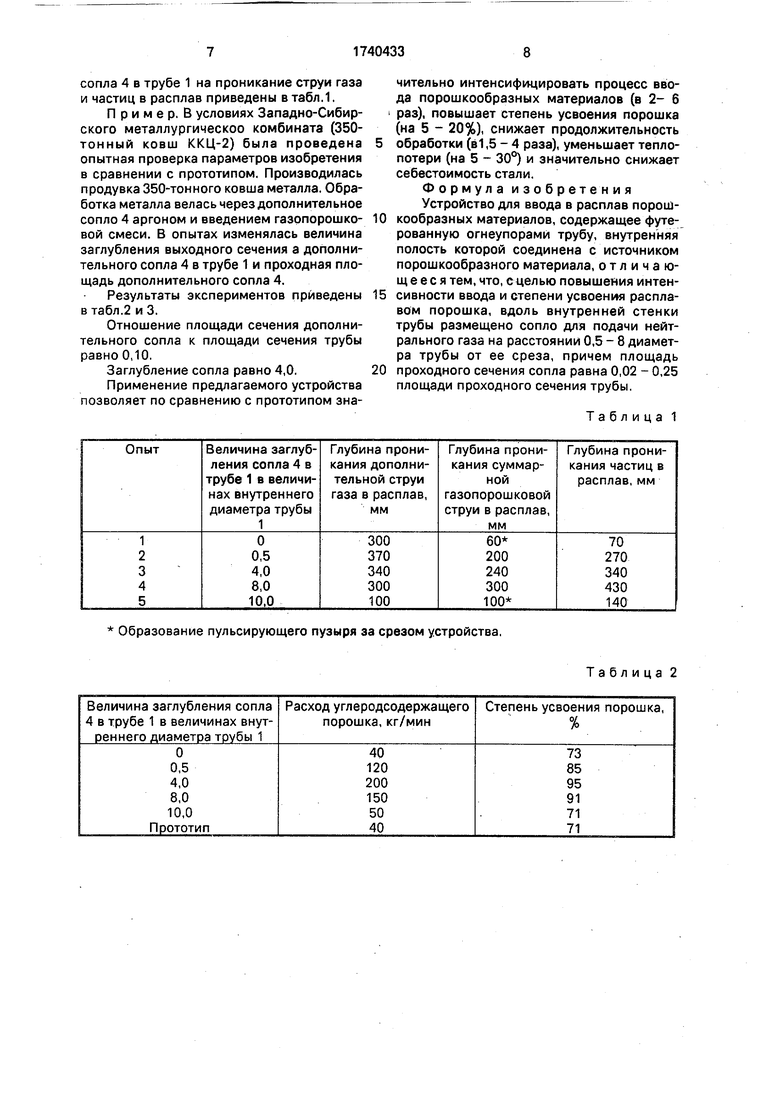

П р и м е р. В условиях Западно-Сибирского металлургическое комбината (350- тонный ковш ККЦ-2) была проведена опытная проверка параметров изобретения в сравнении с прототипом. Производилась продувка 350-тонного ковша металла. Обработка металла велась через дополнительное сопло 4 аргоном и введением газопорошковой смеси. В опытах изменялась величина заглубления выходного сечения а дополнительного сопла 4 в трубе 1 и проходная площадь дополнительного сопла 4.

Результаты экспериментов приведены в табл.2 и 3.

Отношение площади сечения дополнительного сопла к площади сечения трубы равно 0,10.

Заглубление сопла равно 4,0.

Применение предлагаемого устройства позволяет по сравнению с прототипом значительно интенсифицировать процесс ввода порошкообразных материалов (в 2- б раз), повышает степень усвоения порошка (на 5 - 20%), снижает продолжительность

обработки (в1,5 - 4 раза), уменьшает тепло- потери (на 5 - 30°) и значительно снижает себестоимость стали.

Формула изобретения Устройство для ввода в расплав порошкообразных материалов, содержащее футерованную огнеупорами трубу, внутренняя полость которой соединена с источником порошкообразного материала, отличающееся тем, что, с целью повышения интенсивности ввода и степени усвоения расплавом порошка, вдоль внутренней стенки трубы размещено сопло для подачи нейтрального газа на расстоянии 0,5 - 8 диаметра трубы от ее среза, причем площадь

проходного сечения сопла равна 0,02 - 0,25 площади проходного сечения трубы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Фурма для продувки расплава | 1991 |

|

SU1803431A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| Устройство для продувки жидкого металла в ковше газопорошковыми смесями | 1979 |

|

SU975188A1 |

| Фурма для ввода в расплав порошкообразных реагентов | 1989 |

|

SU1675344A1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМИНИЯ | 2005 |

|

RU2294976C2 |

| Фурма для продувки жидкого металла кислородом и порошкообразным углеродсодержащим материалом в струе нейтрального газа | 1986 |

|

SU1397496A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| Фурма для глубинной продувки металла в ковше | 1983 |

|

SU1133298A1 |

Изобретение может быть использовано в черной металлургии, в частности при вне- печной обработке стали порошкообразными материалами. Сущность: устройство для ввода в расплав порошкообразных материалов содержит металлическую трубу 1, футе- рованную огнеупорами 2, внутренняя полость которой соединена с источником порошкообразного материала. В трубе 1 установлена труба 3, образующая тракт подачи нейтрального газа. В трубе 3 установлено сопло 4. Сопло 4 выполнено в виде звездочки. Дополнительная труба 3 с соплом 4 установлена вдоль стенки металлической трубы 1 и закреплена на ней. Выходное сечение а сопла 4 размещено в трубе 1 на расстоянии, равном 0,5 - 8 внутреннего диаметра трубы 1 от выходного сечения b трубы 1. Площадь проходного сечения сопла 4 равна 0,02 - 0,25 площади проходного сечения трубы 1. 3 табл., 2 ил. со 2 О ы (А)

Образование пульсирующего пузыря за срезом устройства.

Таблица 2

2

у№.2

Таблица 3

ВидА

| Патент США № 3101384, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Меджибожский М.Я | |||

| и др | |||

| Конструкция фурм для вдувания порошкообразных материалов в ванну сталеплавильного агрегата: Бюл | |||

| ЦНИИ черметинформации, 1974, сер.6, вып.1. | |||

Авторы

Даты

1992-06-15—Публикация

1991-02-06—Подача