Изобретение относится к насадкам для биореакторов, химических реакторов, массо- и теплообменных аппаратов и может быть использовано в биотехнологии, химической технологии и смежных областях для иммобилизации микроорганизмов, ферментов и некоторых

других веществ (например, катализаторов) на поверхности волокон и интенсификации массо-и теплообменных процессов в жидкой и газообразной среде при ферментации, биосинтезе, при разделении и выделении твердой, жидкой и газообразной фаз в процессе фильтрации, экстракции, эвапорации, дегазации, коалесценции, ректификации, катализа, конденсации и испарения.

Целью изобретения является увели- чение срока службы волокнистых элементов и упрощение эксплуатации насадки.

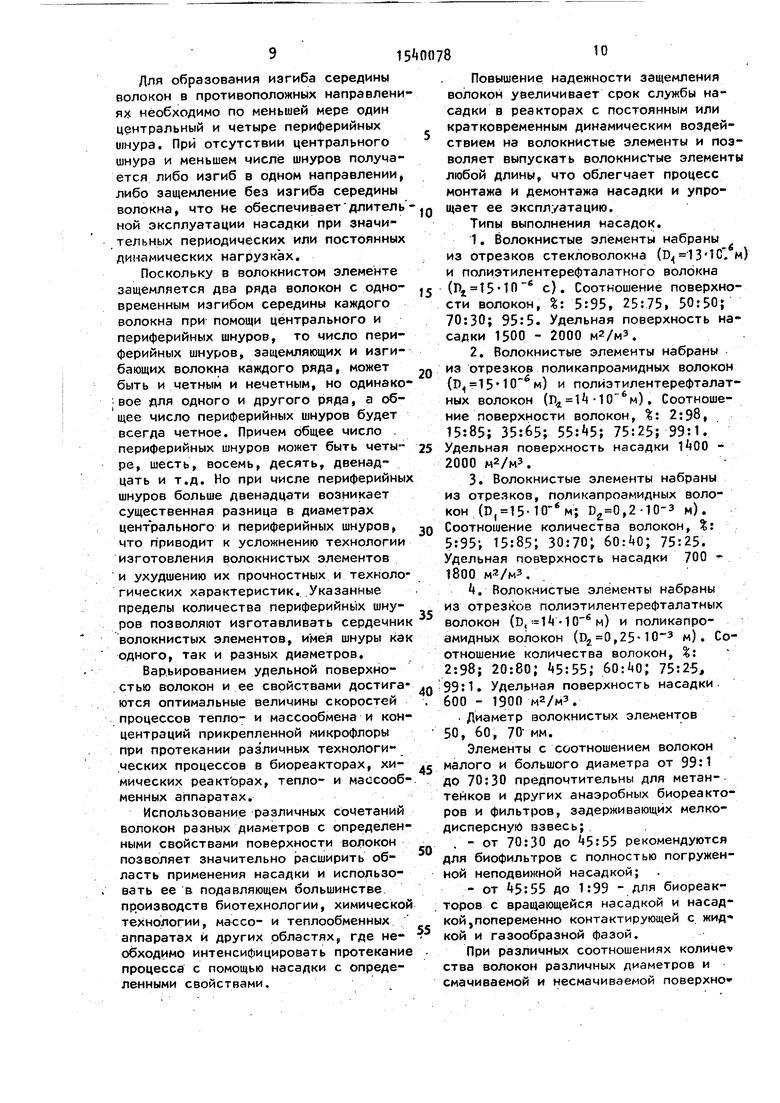

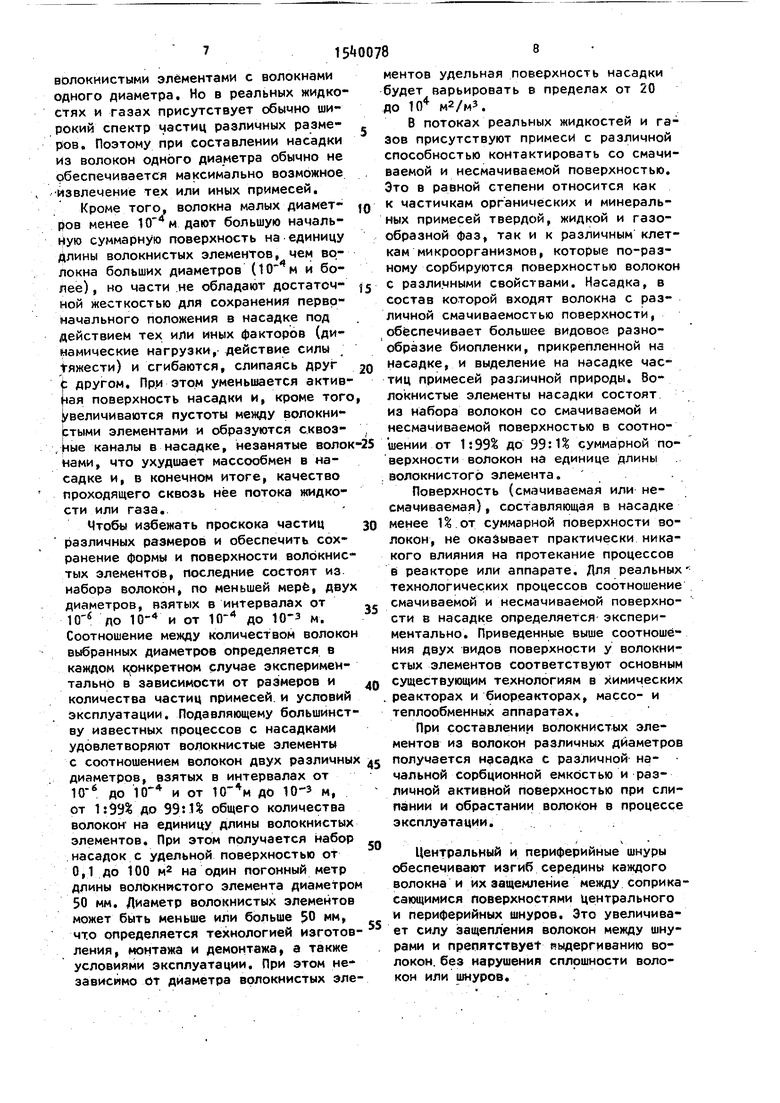

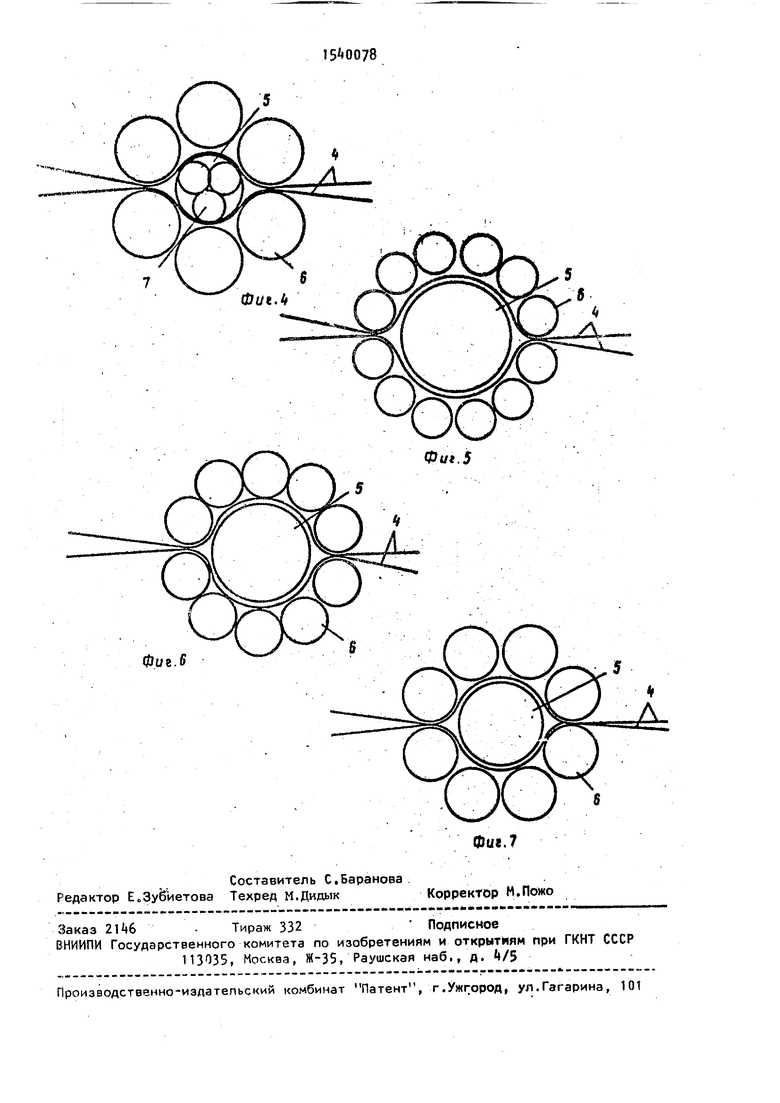

На фиг.1 схематично изображена насадка; на фиг.2 - поперечный разрез волокнистого элемента; на фиг.З фиг.7 - поперечные сечения волокнистых элементов соответственно с четырьмя, шестью, восемью,десятью, двенадцатью периферийными шнурами.

Насадка состоит из волокнистых элементов 1, упорядочение расположенных на каркасе 2,

Волокнистые элементы 1 состоят из гибкого сердечника 3 с расходящимися от него в радиальном направлении множеством отрезков волокон .

Гибкий сердечник 3 состоит из центрального шнура 5 и периферийных шнуров 6. Каждый из шнуров выполнен из нескольких нитей 7, скрученных между собой с образованием у шнуров профилированной поверхности. Шнуры 6 скручены вокруг и вместе со шнуром 5.

Середина каждого из отрезков воло- кон 1 защемлена между центральным шнуром 5 и периферийными шнурами 6 с одновременным изгибом по периметру центрального шнура 5 и прилегающих периферийных шнуров 6. При этом в поперечном сечении волокнистых эле- ментов 1 образуется два ряда отрезков, разделенных по середине центральным шнуром 5. Середина каждого из отрезков волокон прижата периферийными шнурами 6 к центральному шнуру 5 и, кроме того, к соответствующим отрезкам волокон другого ряда. Таким образом центральный шнур 5 расположен внутри кольца, образованного изогнутыми вокруг центрального шнура и прижатыми с двух сторон от него друг к другу отрезками волокон Ц обоих рядов. Середина каждого из отрезков волокон перегибается три раза в противоположных направлениях при помощи защемления между центральным 5 и периферийным 6 шнурами при их скручивании. Количество периферийных шнуров 6 при этом может быть от четырех до двенадцати.

Свободные концы отрезков волокон k выходят за гибкого сердечник 3 и располагаются вокруг него по вин

Q

0

товым поверхностям, придавая волокнистым элементам 1 в целом цилиндрическую форму.

Каждый ряд отрезков волокон k состоит из одинакового набора отрезков волокон 1 различных диаметров (обычно двух), взятых в интервале от 10 до м со смачиваемой и несмачиваемой поверхностью в соотношении от 1:99% до 99:1% от общего числа волокон на единицу длины элемента 1 и от 1:99% до 99:1% от их суммарной поверхности на единицу длины элемента.

Диаметры центрального шнура 5 и периферийных шнуров 6 относятся соответственно как диаметры центральной окружности и расположенных вокруг нее по периметру периферийных окружностей, соприкасающихся между собой и с центральной окружностью.

Насадка работает следующим образом.

Потоки жидкости (жидкостей) и/или газа (газов) направляются в насадку и проходят сквозь нее, обтекая поверхности волокон. При этом каркас 2 может быть как подвижным, так и неподвижным, в зависимости от конструкции реактора или аппарата и принятой технологии осуществления массо- и теплообмена.

Внутри насадки потоки жидкости и/или газа разделяются на множество отдельных струек, проходящих по извилистым каналам, образованным между волокнами k элементов 1 насадки. Двигаясь по извилистому пути, слои в струях жидкости и/или газа постоянно перемешиваются и в той или иной точке траектории движения оказываются в непосредственной близости (в пристенном слое) от волокон или даже соприкасаются с последними. Скорости движения жидкости и/или газа в пристенном слое волокон весьма незначительны, а на поверхности самих волокон равны нулю.

Проходя в пристенном слое или сталкиваясь с поверхностью самих волокон, примеси жидкости и/или газа, а также молекулы основной среды потока попадают в зону действия силовых полей атомов поверхности волокон. В результате взаимодействия частичек примесей (твердых, жидких, газообразных) с поверхностью волокон происходит сорбция отдельных частичек волокнами, слияние и укрупнение частичек в.агломераты, либо растворение их в жидкости при

сти волокон, составляющих волокнистые элементы насадки, достигаются различные эффекты извлечения взвешенных ве ществ из природных вод, из полярной и неполярной жидкости, обеспечивается розная степень биологической очистки по ступеням биореактора, изменяется полезный объем, занимаемый волокнис- тыми элементами.

При составлении сердечника из двух ветвей (проволок, шнуров), не дающих после скручивания остаточной деформации, волокнистые элементы при эксплуатации быстро выходят из строя за счет высыпания отрезков волокон. Применение проволоки в реакторах с агрессивной средой, что имеет место в подавляющем большинстве случаев, использования волокнистой насадки, требует либо защиты, поверхности проволоки, либо ее изготовления из коррозионно- стойкого металла, что одинаково проблематично (сложно, дорого).

Более простым является подбор шну- ров из полимерных и/или природных волокон, которые более дешевы и удобны при массовом производстве волокнистых элементов и использовании волокнистой насадки в различных средах, что сдерживалось отсутствием конструкции сердечника, обеспечивающего надежное Защемление отрезков волокон. Конструкция сердечника волокнистых элементов обеспечивает срок их службы, сопоставимый с износостойкостью самих шнуров и отрезков волокон. Т.е. предотвращение высыпания отрезков волокон при эксплуатации позволяет эксплуатировать данную насадку в 3 5 раз дольше, чем известные аналогии- ные изделия.

Кроме того, как показали исследования работы волокнистой насадки в биореакторах с различными режимами эксплуатации, применение волокнистых

элементов, состоящих из набора отрезков волокон одного диаметра, не всегда обеспечивает длительною устойчивую работу биореакторов.

Составление волокнистых элементов из одних волокон маяого диаметра (от 1(Г6до 10 обеспечивает большую начальную поверхность насадки и большую грязеемкость. Т.е. такая насадка способна в начале извлечь из воды и удерживать на себе значительное количество взвешенных частиц и микроорганизмов. В дальнейшем поверхность на

садки сокращается за счет слипания отдельных волокон друг с другом при обрастании биопленкой, и доминирующую роль в биореакторе начинают играть процессы, протекающие в толще обрастаний, а не на поверхности.

Поскольку доступ кислорода в глубинные слои биопленки затруднен, то в биореакторе будут хорошо протекать анаэробные процессы. Кроме того, у волокнистых элементов, состоящих только из волокон малых диаметров, с течением времени плохо обновляется поверхность волокон в центральной части элемента. На подвижных (вращающихся и т.п.) насадках под действием динамических сил происходит обвисачие волокон и уменьшение объема, занимаемого волокнистым элементом, а следовательно - его грязеемкости.

Составление волокнистых элементов из одних волокон большого диаметра (от КГ4 до 10-з м) обеспечивает значительно меньшую (на один - два порядка) начальную поверхность насадки и малую гряэеемкость. Мелкодисперрные частицы такой насадкой задерживаются весьма незначительно. На волокнах насадки образуется слой биопленки. При этом практически не происходит слипания отдельных волокон и поверхность насадки в обросшем состоянии мало отличается от первоначальной ее поверхности. В аэробных биореакторах объем биопленки, находящейся в анаэробных условиях, на несколько порядков меньше, чем на насадке, состоящей из элементов с волокнами малых диаметров. Основную роль в биореакторе играют процессы, протекающие в поверхностном слое биопленки. На подвижных насадках волокнистые элементы незначительно теряют в объеме.

Составление волокнистых элементов из волокон, по меньшей мере двух диаметров: малого (от и большого (от м), взятых в различных соотношениях, позволяет получить разную начальную поверхность насадки и грязеемкость и таким образом варьировать соотношением объемов поверхностного и глубинного слоев биопленки в зависимости от назначения биореактора, обеспечивает более полное извлечение-взвешенных веществ. У волокнистых элементов, состоящих из набора волокон малого и большого диаметров, достигается более полное

/

91

Для образования изгиба середины волокон в противоположных направлениях необходимо по меньшей мере один центральный и четыре периферийных шнура. При отсутствии центрального шнура и меньшем числе шнуров получается либо изгиб в одном направлении, либо защемление без изгиба середины волокна, что не обеспечивает длительной эксплуатации насадки при значительных периодических или постоянных динамических нагрузках.

Поскольку в волокнистом элементе защемляется два ряда волокон с одновременным изгибом середины каждого волокна при помощи центрального и периферийных шнуров, то число периферийных шнуров, защемляющих и изгибающих волокна каждого ряда, может быть и четным и нечетным, но одинако (вое для одного и другого ряда, а общее число периферийных шнуров будет всегда четное. Причем общее число периферийных шнуров может быть четыре, шесть, восемь, десять, двенадцать и т.д. Но при числе периферийны шнуров больше двенадцати возникает существенная разница в диаметрах центрального и периферийных шнуров, что приводит к усложнению технологии изготовления волокнистых элементов и ухудшению их прочностных и технологических характеристик. Указанные пределы количества периферийных шнуров позволяют изготавливать сердечни волокнистых элементов, имея шнуры ка одного, так и разных диаметров.

Варьированием удельной поверхностью волокон и ее свойствами достигаются оптимальные величины скоростей процессов тепло- и массообмена и концентраций прикрепленной микрофлоры при протекании различных технологических процессов в биореакторах, химических реакт орах, тепло- и массооб- менных аппаратах.

Использование различных сочетаний волокон разных диаметров с определенными свойствами поверхности волокон позволяет значительно расширить область применения насадки и использовать ее в подавляющем большинстве производств биотехнологии, химической технологии, маесо- и теплообменных аппаратах и других областях, где не- обходимо интенсифицировать протекание процесса с помощью насадки с определенными свойствами.

10

15

20

25

10078

-

30

35

0

5

0

10

Повышение надежности защемления волокон увеличивает срок службы насадки в реакторах с постоянным или кратковременным динамическим воздействием на волокнистые элементы и позволяет выпускать волокнистые элементы любой длины, что облегчает процесс монтажа и демонтажа насадки и упрощает ее эксплуатацию.

Типы выполнения насадок.

1.Волокнистые элементы набраны

из отрезков стекловолокна (D., 13 1С.вм) и полиэтилентерефталатного волокна ( 15 10 с) . Соотношение поверхности волокон, %: 5:95, 25:75, 50:50; 70:30; 95:5. Удельная поверхность насадки 1500 - 2000 м2/м3.

2.Волокнистые элементы набраны из отрезков поликапроамидных волокон

(I), 15 ) и полиэтилентерефталат- ных волокон (Р4 1А-10 6м). Соотношение поверхности волокон, %: 2:98, 15:85; 35:65; 75:25; 99:1. Удельная поверхность насадки - 2000 М2/мз.

3. Волокнистые элементы набраны из отрезков, поликапроамидных волокон (С( ,2-Ю-3 м). Соотношение количества волокон, %: 5:95 , 15:85; 30:70; 75:25. Удельная поверхность насадки 700 - 1800 м2/мз.

Ь, Волокнистые элементы набраны из отрезков полиэтилентерефталатных волокон (D, м) и поликапроамидных волокон (, м). Соотношение количества волокон, %, 2:98; 20:80; 5:55; 75:25, 99:1. Удельная поверхность насадки 600 - 1900 м2/м3.

Диаметр волокнистых элементов 50, 60, 70 мм.

Элементы с соотношением волокон малого и большого диаметра от 99:1 до 70:30 предпочтительны для метан- тенков и других анаэробных биореакторов и фильтров, задерживающих мелкодисперсную взвесь;

. - от 70:30 до 5:55 рекомендуются для биофильтров с полностью погруженной неподвижной насадкой;

- от 5:55 до 1:99 - для биореакторов с вращающейся насадкой и насадкой, попеременно контактирующей с жидкой и газообразной фазой.

При различных соотношениях количе ства волокон различных диаметров и смачиваемой и несмачиваемой поверхно

длительном контакте посредством насадки.

Основной поток жидкости и/или газа, проходя сквозь насадку, диспергируется и перемешивается, что обеспечивает поочередный контакт практически всех слоев потока с насадкой в течение достаточно длительного времени и протекание при этом массообмен- ных и теплообменных процессов на границе раздела двух или даже трех фаз.

Скорости движения жидкости и/или газа в любой точке насадки и волокнистых элементов различны по величин и направлению, так как различна величина гидравлического сопротивления вблизи гибкого сердечника, где плотность заполнения объема отрезками волокон максимальна, и на периферии элементов 1, где плотность отрезков волокон минимальна. Благодаря значительной величине слоя насадки от входа к выходу потока и перекрыванию элементов в направлении потока общее гидравлическое сопротивление в направлении от входа к выходу выравнивается, обеспечивая равномерное вовлечение всего объема насадки в работу. Кроме того, применяются такие способы интенсификации мэссообмена в насадке, как перемещение каркаса с закрепленными на нем элементами или подача в насадку дополнительного потока жидкости или газа с их рециркуляцией или без нее.

При массо- и/или теплопереносе с применением насадки жидкость распределяется по поверхности загрузки и проходит вниз через насадку по множеству извилистых каналов, в то время как газ подается снизу вверх Через насадку. Газ контактирует с жидкостью на очень большой площади поверхности в течение продолжительного времени. При этом происходит интенсивный массо- и/или теплоперенос между газом и жидкостью.

При выделении частичек примесей твердой или несмешивающейся жидкой фазы жидкость пропускается через насадку и на поверхности волокон происходит агломерация или коалесценция примесей.

По мере утолщения на поверхности волокон слоя адсорбированных примесей процесс дальнейшей сорбции может замедлиться, прекратиться или бесконт10

15

0

5

0

5

0

рольно пойти в обратном направлении, Все три случая обычно отрицательно влияют на качество проходящего через насадку потока жидкости или газа. Поэтому в целях обеспечения требований той или иной технологии производят принудительное обновление поверхности волокон. Для этого последние приводят в колебательное движение путем,создания вибрации или других пульсаций в объеме насадки. При этом поток жидко- сти (газа) может проходить через насадку без изменения и с изменением-по величине и направлению вплоть до полного прекращения подачи.

Для практического применения насадки для интенсификации массо- и тепло- обменных процессов при выделении из потоков воды (газа) твердой или несме- шивакщейся жидкой фазы, иммобилизации микроорганизмов, ферментов и т.п. необходимо, чтобы свойства поверхности волокон соответствовали природе выделяемых частиц, а размеры волокон были соизмеримы с размерами этих частиц и обеспечивали достаточную сопротивляемость отдельных волокон действию сил гравитации и дпижущегося потока. При близких значениях диаметра волокон и размеров частиц обеспечивается максимальная поверхность контакта волокон с частицами примесей при минимальном инертном объеме волокон и обеспечении взаимного влияния силовых полей оседних волокон на адсорбируемые частицы.

Размеры частиц в коллоидных системах составляют 1(Г7 - JCf9 м, в суспензиях и эмульсиях -10 ми более.

Размеры бактерий и других микроорганизмов находятся в пределах - 1(Г6 м.

Волокна, выпускаемые в промышлен5 ном масштабе, имеют диаметр от 1(Гьм и выше. Поэтому целесообразным является применение волокон с диаметром из интервала 103 - . При величине диаметра волокон более м

0 значительно увеличивается инертный объем насадки и уменьшается удельная поверхность волокон на единицу длины волокнистых элементов, а каких-либо полезных свойств насадка в данном

5 случае не приобретает.

В идеальном случае, когда в потоках жидкости и/или газа присутствуют примеси с частицами одного или близких размеров, можно было бы обойтись

волокнистыми элементами с волокнами одного диаметра. Но в реальных жидкостях и газах присутствует обычно широкий спектр частиц различных разме- ров. Поэтому при составлении насадки из волокон одного диаметра обычно не обеспечивается максимально возможное извлечение тех или иных примесей.

Кроме того, волокна малых диамет- ров менее дают большую начальную суммарную поверхность на единицу длины волокнистых элементов, чем волокна больших диаметров ( и более), но части не обладают достаточ- ной жесткостью для сохранения первоначального положения в насадке под действием тех или иных факторов (динамические нагрузки, действие силы Тяжести) и сгибаются, слипаясь друг с другом. При этом уменьшается активная поверхность насадки и, кроме того увеличиваются пустоты между волокнистыми элементами и образуются сквоз- ные каналы в насадке, незанятые волок нами, что ухудшает массообмен в насадке и, в конечном итоге, качество проходящего сквозь нее потока жидкости или газа.

Чтобы избежать проскока частиц различных размеров и обеспечить сохранение формы и поверхности волокнистых элементов, последние состоят из набора волокон, по меньшей мере, двух диаметров, взятых в интервалах от до Ю-4 и от 1СГ4 до 10-з м. Соотношение между количеством волокон выбранных диаметров определяется в Л аждом конкретном случае экспериментально в зависимости от размеров и количества частиц примесей и условий эксплуатации. Подавляющему большинству известных процессов с насадками удовлетворяют волокнистые элементы с соотношением волокон двух различных диаметров, взятых в интервалах от до КГ4 и от 1ГГ4м до 10- м, от 1:99% до 99:1% общего количества волокон на единицу длины волокнистых элементов. При этом получается набор насадок с удельной поверхностью от 0,1 до 100 м2 на один погонный метр длины волокнистого элемента диаметром 30 мм. Диаметр волокнистых элементов может быть меньше или больше 50 мм, что определяется технологией изготов- ления, монтажа и демонтажа, а также условиями эксплуатации. При этом независимо от диаметра волокнистых эле

5

0

ментов удельная поверхность насадки будет варьировать в пределах от 20 до 104 мг/мз.

В потоках реальных жидкостей и газов присутствуют примеси с различной способностью контактировать со смачиваемой и несмачиваемой поверхностью. Это в равной степени относится как к частичкам органических и минеральных примесей твердой, жидкой и газообразной фаз, так и к различным клеткам микроорганизмов, которые по-разному сорбируются поверхностью волокон с различными свойствами. Насадка, в состав которой входят волокна с различной смачиваемостью поверхности, обеспечивает большее видовое разнообразие биопленки, прикрепленной на насадке, и выделение на насадке частиц примесей различной природы. Волокнистые элементы насадки состоят из набора волокон со смачиваемой и несмачиваемой поверхностью в соотношении от 1:99% до 99:1% суммарной поверхности волокон на единице длины волокнистого элемента.

Поверхность (смачиваемая или несмачиваемая) , составляющая в насадке менее 1% от суммарной поверхности волокон, не оказывает практически никакого влияния на протекание процессов в реакторе или аппарате. Для реальных- технологических процессов соотношение смачиваемой и несмачиваемой поверхности в насадке определяется экспериментально. Приведенные выше соотношения двух видов поверхности у волокнистых элементов соответствуют основным существующим технологиям в химических . реакторах и биореакторах, массо- и теплообменных аппаратах.

При составлении волокнистых элементов из волокон различных диаметров получается насадка с различной начальной сорбционной емкостью и различной активной поверхностью при слипании и обрастании волокон в процессе эксплуатации.

Центральный и периферийные шнуры обеспечивают изгиб середины каждого волокна и их защемление между соприкасающимися поверхностями центрального и периферийных шнуров. Это увеличивает силу защепления волокон между шнурами и npenflTcreyet выдергиванию волокон без нарушения сплошности волокон или шнуров.

131

обновление поверхности в центральной части элементов, по сравнению с элементами, состоящими только из волоко малого диаметра.

При составлении волокнистых элементов из волокон двух диаметров (D,

,

м) при запуске биоре

актора вначале в работу вступают волокна D , сорбируя на своей поверхности взвеси и микроорганизмы, затем начинают обрастать волокна Пг, которые удерживают аглом ераты нерастворенных частиц и сгустки биопленки. Пусковой период биореактора сокращается, так как в комбинированных волокнистых элементах волокна D, быстрее, чем волокна Пг накапливают на . своей поверхгости жизнеспособные ассоциации микроорганизмов и концентрируют необходимые для них питательные вещества. Кроме того, работа аэробного биореактора отличается стабильностью во времени, так как наличие волокон Г)2 увеличивает в насадке инерт ный объем и сокращает часть объема, занимаемого анаэробной микрофлорой и нерастворенными примесями, которые в анаэробных условиях дают вторичные загрязнения.

Применение волокнистой насадки для разделения твердой и жидкой, жидкой и газообразной фаз, а также для отделения микроорганизмов от воды предъявляет различные требования к свойствам поверхности волокон, соста ляющих насадку. На поверхности волокон в большинстве случаев имеются как полярные, так и неполярные группы а также специально нанесенные вещества (например, эамасливатели) или загрязнения, содержащие разные функциональные группы. Поэтому большинство волокон смачивается как полярными так и неполярными жидкостями.

Основными факторами агрегативной устойчивости коллоидных систем, в том числе и водных бактериальных суспензий, являются электростатический и гидратный барьеры.

Бактерии с гидрофобной поверхностью агрегируют при снятии электростатического барьера (в изоэлектри- - ческой точке). Бактерии с гидрофильной поверхностью не агрегируют в этих условиях.

Для агрегации бактерий с гидрофобной поверхностью достаточно преодолеть лишь электростатический барьер,

Н

10

5

0

0

5

0

5

0

5

в то время как для клеток с гидрофильной поверхностью, характерной для большинства микроорганизмов, необходимо преодолеть и электростатический, и гидратный барьеры. Очевидно поэтому микроорганизмы с гидрофобной и гидрофильной поверхностями по-разному удерживаются различными видами поверхности. v

Наличие в насадке волокон со смачиваемой и несмачиваемой поверхностью обеспечивает создание условий для избирательного прикрепления на волокнах тех или иных видов микроорганизмов и различных веществ, обеспечивая видовой состав биопленки, наиболее пригодный рля очистки тех или иных сточных (природных) вод и аэр обных или анаэробных биореакторах.

В некоторых случаях прикрепление микроорганизмов на волокнах не обязательно, а насадка служит для интенсификации массообменных процессов в свободноплавающей культуре микроорганизмов.

Смачиваемость поверхности волокон также влияет на степень разделения твердой и жидкой фазы, жидкой и газообразной. Адсорбция каждого из двух компонентов зависит от адсорбционной способности « концентрации другого компонента. Чем хуже адсорбируется один компонент, тем легче происходит

адсорбция другого, i

1 Учитывая, что в большинстве случаев сточная жидкость имеет сложный состав как жидкой фазы, так и нерастворенных примесей, очевидно, что составление волокнистых элементов из волокон не только разных диаметров, но и с различной смачиваемостью поверхности обеспечивает не только разнообразие видового состава биопленки в биореакторах, но и увеличение степени извлечения нерастворенных примесей или разделения несмешивающихся жидкостей при помощи волокнистой насадки.

Формула изобретения

1. Насадка для массотеплообменных и реакционных аппаратов, выполненная в виде упорядочение зафиксированных на каркасе цилиндрических волокнистых элементов, включающих гибкий сердечник, состоящий из скрученных между собой отдельных шнуров , с расходящимися от него в радиальном направлении множеством отрезков волокнистых элементов, отличающаяся тем, что, с целью увеличения срока службы волокнистых элементов и упрощения эксплуатации насадки, гибкий сердечник состоит из, по меньшей мере, одного центрального шнура и расположенных вокруг него по периметру и скрученных вместе с ним периферийных шнуров, свободные концы двух рядов отрезков волокон выполнены со смачиваемой и несмачивае- ( мой поверхностью, и различным диаметром, размещены вокруг сердечника по винтовым поверхностям и двумя рядами, разделенными по середине центральным шнуром, а середина каждого из отрезков волокон прижата периферийными шнурами к центральному шнуру и с двух сторон от него - к соответствующим волокнам другого ряда, с образованием тройного изгиба середины отрезков волокон между шнурами.N

2 о Насадка поп.1, отличающ а я с я тем, что центральный и периферийные шнуры выполнены из нескольких нитей, скрученных между собой, с образованием профилированной поверхности у шнуров, при этом шнуры соприкасаются между собой.

3. Насадка по п.1, отличающая с я тем, что волокнистые элементы состоят из набора волокон со смачиваемой и несмачиваемой поверхностью в соотношении от 1:99fc до 99:1% от их суммарной поверхности на единицу длины элемента,

4. Насадка по п.1, от ли чающая с я тем, что волокнистые элементы состоят из набора волокон, по меньшей мере, двух различных диаметров, взятых в интервале-от 10 .до м, в соотношении от 1:99 до 99: U от общего их числа на единицу длины элемента.

5. Насадка по п,1, отличающая с я тем, что сердечник волокнистых элементов имеет четное число периферийных шнуров.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСАДКА ДЛЯ МАССООБМЕННЫХ, ПРЕИМУЩЕСТВЕННО БИОРЕАКЦИОННЫХ АППАРАТОВ | 2001 |

|

RU2182848C1 |

| Объемный носитель биомассы в установках очистки воды | 2020 |

|

RU2751854C1 |

| КАССЕТА НОСИТЕЛЯ БИОМАССЫ | 2009 |

|

RU2420460C2 |

| КАТАЛИТИЧЕСКИЙ ЕРШ-НАСАДКА ДЛЯ МАССООБМЕННЫХ РЕАКТОРОВ | 2003 |

|

RU2264252C2 |

| Волокнистый носитель для иммобилизации биомассы | 2018 |

|

RU2685332C1 |

| ВОЛОКНИСТЫЙ НОСИТЕЛЬ ДЛЯ ИММОБИЛИЗОВАННОЙ БИОМАССЫ В УСТАНОВКАХ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2005 |

|

RU2297985C2 |

| Устройство для изготовления изделий типа ерш | 1988 |

|

SU1553234A1 |

| БИОРЕАКТОР | 2004 |

|

RU2374185C2 |

| СПОСОБ ТРЕХИЛОВОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2264353C2 |

| ПЛАВУЧАЯ УСТАНОВКА ДЛЯ БИОУТИЛИЗАЦИИ ПЛЕНОК НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДОЕМОВ | 2013 |

|

RU2506370C1 |

Изобретение относится к насадкам для биореакторов, химических реакторов, массо- и теплообменных аппаратов и может быть использовано в биотехнологии, химической технологии и сметных областях для иммобилизации микроорганизмов, ферментов и некоторых других веществ на поверхности волокон и интенсификации массо- и теплообменных процессов в жидкой и газообразной среде при ферментации, биосинтезе, при разделении и выделении твердой, жидкой и газообразной фаз в процессах фильтрации, экстракции, эвапорации, . дегазации, коалесценции, ректификации, катализа, конденсации и испарения. Целью изобретения является увеличение срока службы волокнистых элементов, расширение области применения насадки и упрощение ее эксплуатации. Насадка включает волокнистые элементы 1, упорядочено расположенные на каркасе 2. Волокнистые элементы состоят из гибко го сердечника 3 с расходящимися от него в радиальном направлении множеством отрезков волокон 4. Гибкий сердечник состоит из центрального шнура 5 и периферийных шнуров 6„ Шнуры состоят из нескольких нитей 7, скрученных между собой с образованием у шнуров профилированной поверхности. Шнуры 6 скручены вокруг и вместе со шнуром 5. Середина каждого из отрезков волокон 4 защемлена между центральным шнуром 5 и периферийными шнурами 6. В поперечном сечении волокг нистых элементов 1 образуется два ряда отрезков, разделенных по середине шнуром 5. Середина каждого из отрезков волокон 4 прижата периферийными .шнурами 6 к центральному шнуру 5 и к отрезкам волокон 4 другого ряда. Свободные концы отрезков волокон 4 выходят за пределы гибкого сердечника 3 и располагаются вокруг него по винтовым поверхностям, придавая волокнистым элементам цилиндрическую форму. 4 з.По ф-лы, 7 ил„ (Л ел -. vj оо

фиг. 1

Фиг.2

Фиг. J

Фиг. 6

Составитель С.Баранова Редактор Е„3убиетова Техред М.Дидык Корректор М.Пожо

Заказ . Тираж 332 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. V5

Производственно-издательский комбинат Патент, г.Ужгород, ул.Гагарина, 101

Фиг.7

| Патент ША № 4229386, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-30—Публикация

1988-03-30—Подача