Изобретение относится к устройствам для изготовления щеточных изделий типа ерш (круглая щетка), которые могут быть использованы в насадке биореакторов, химических реакторов, тепло- и массообменных аппаратов и т.д.

Цель изобретения - расширение технологических возможностей устройства, повышение качества и снижение энергоемкости.

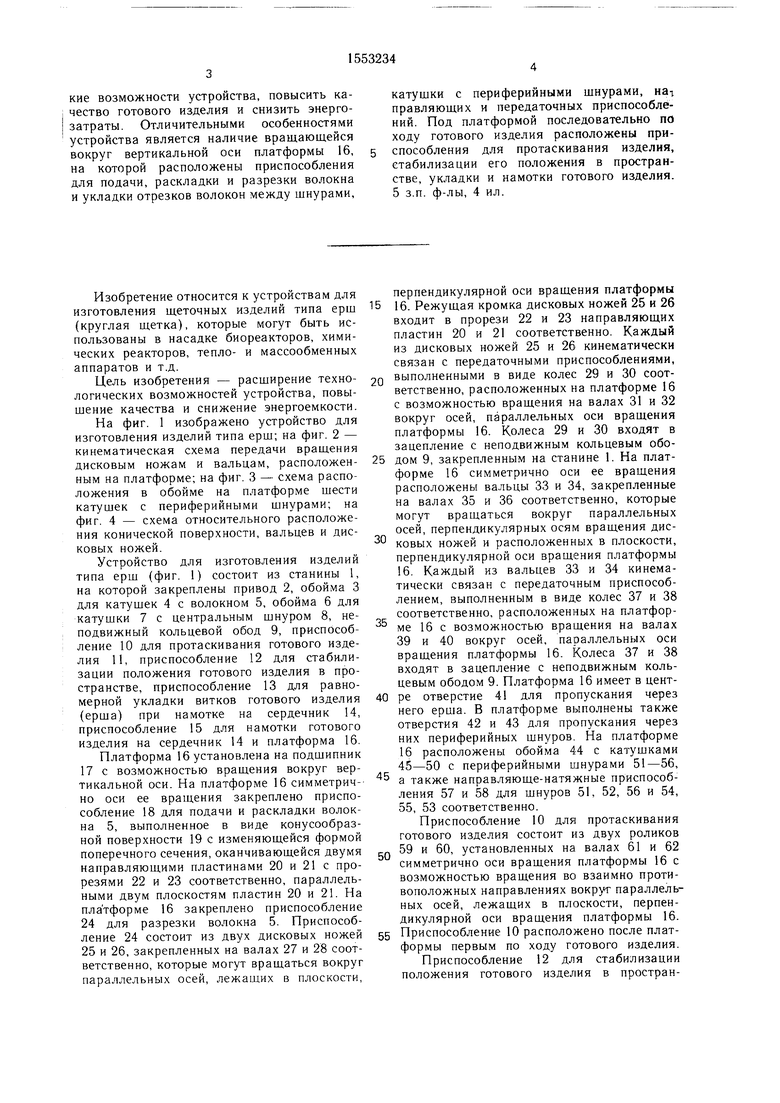

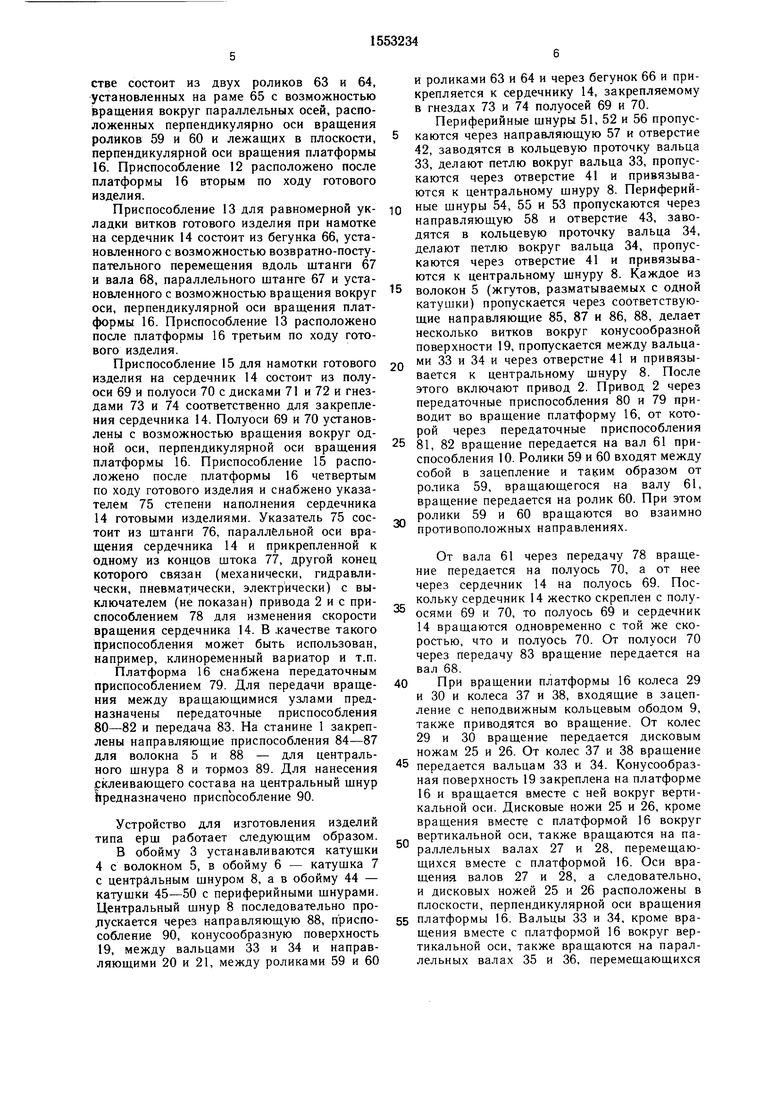

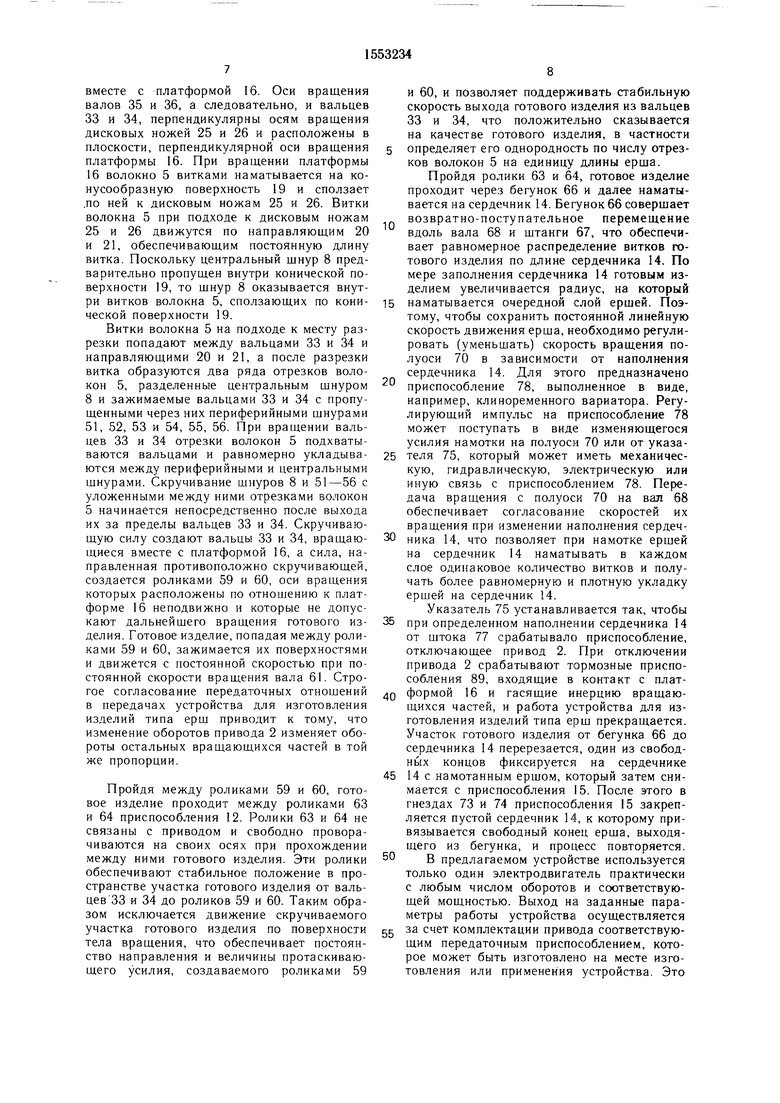

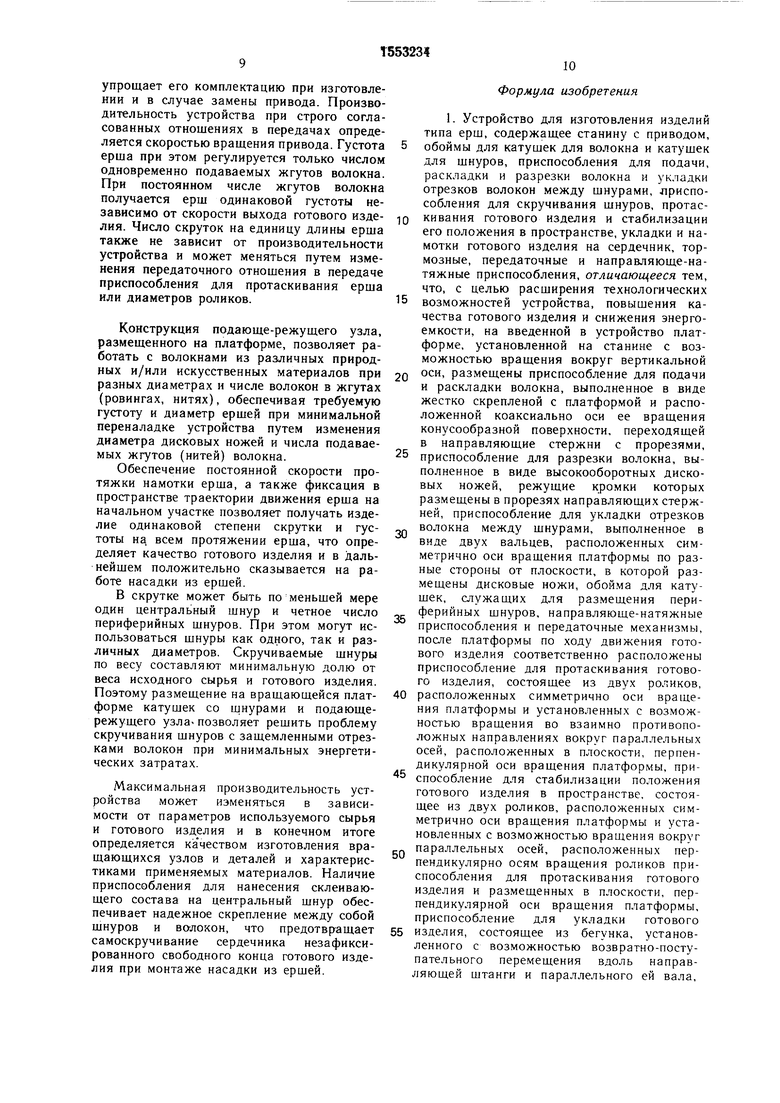

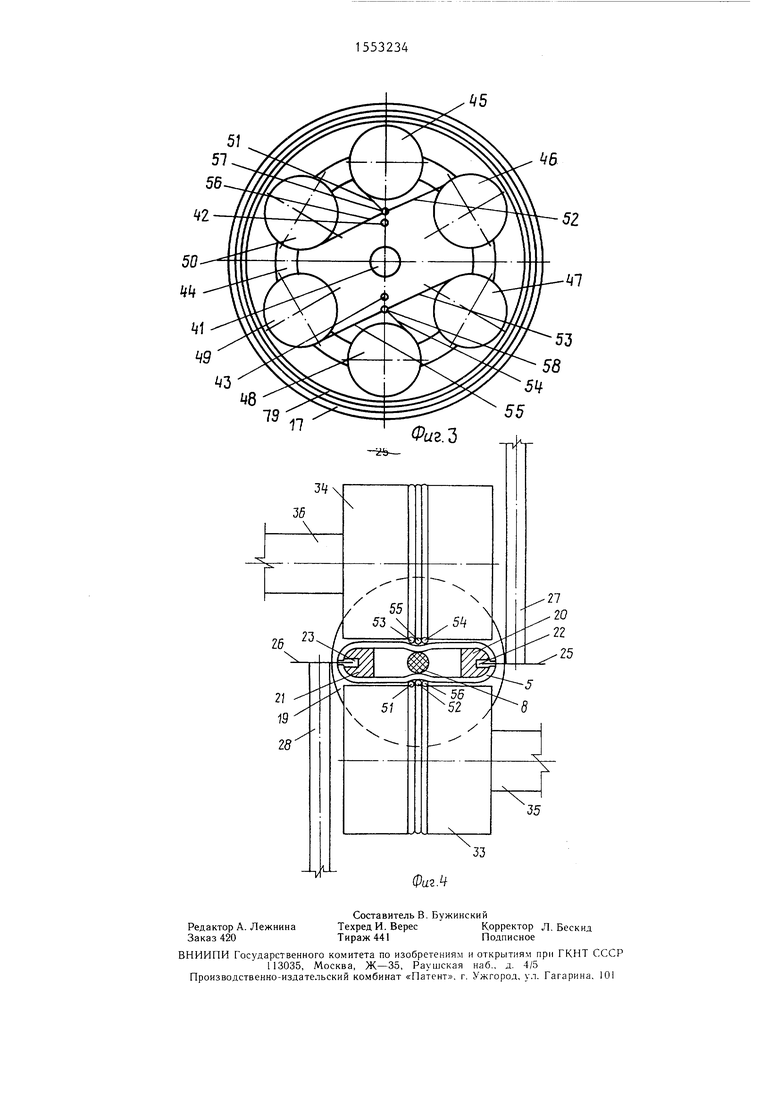

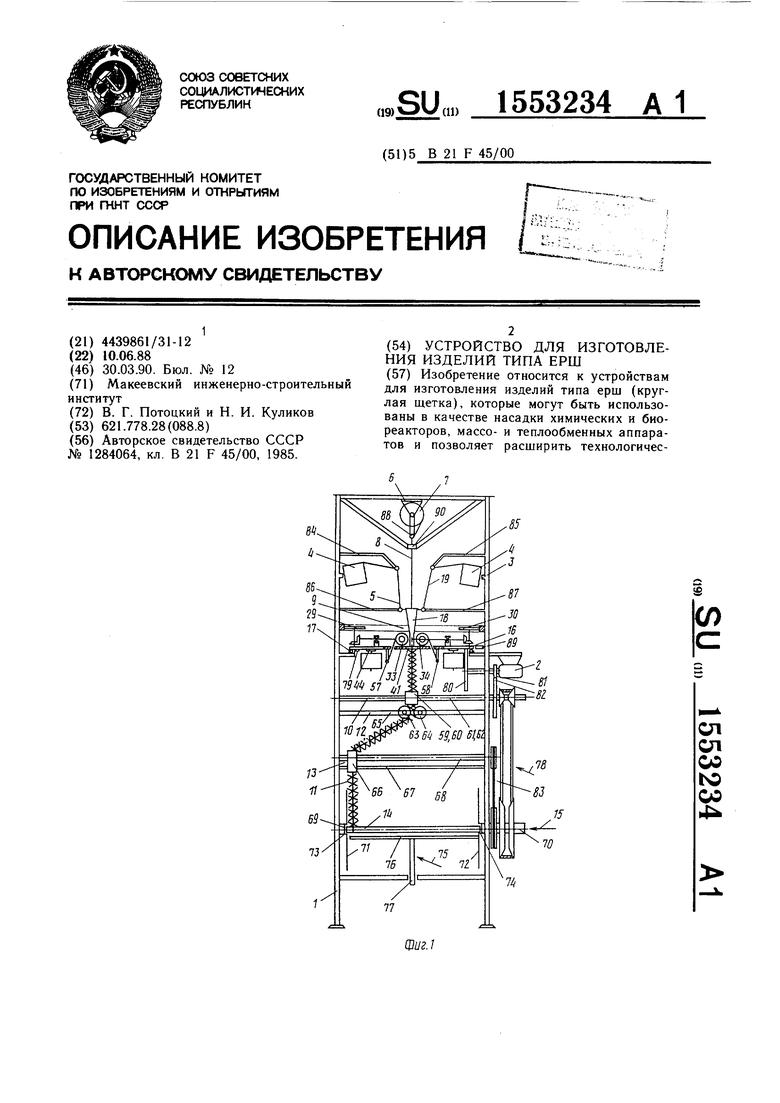

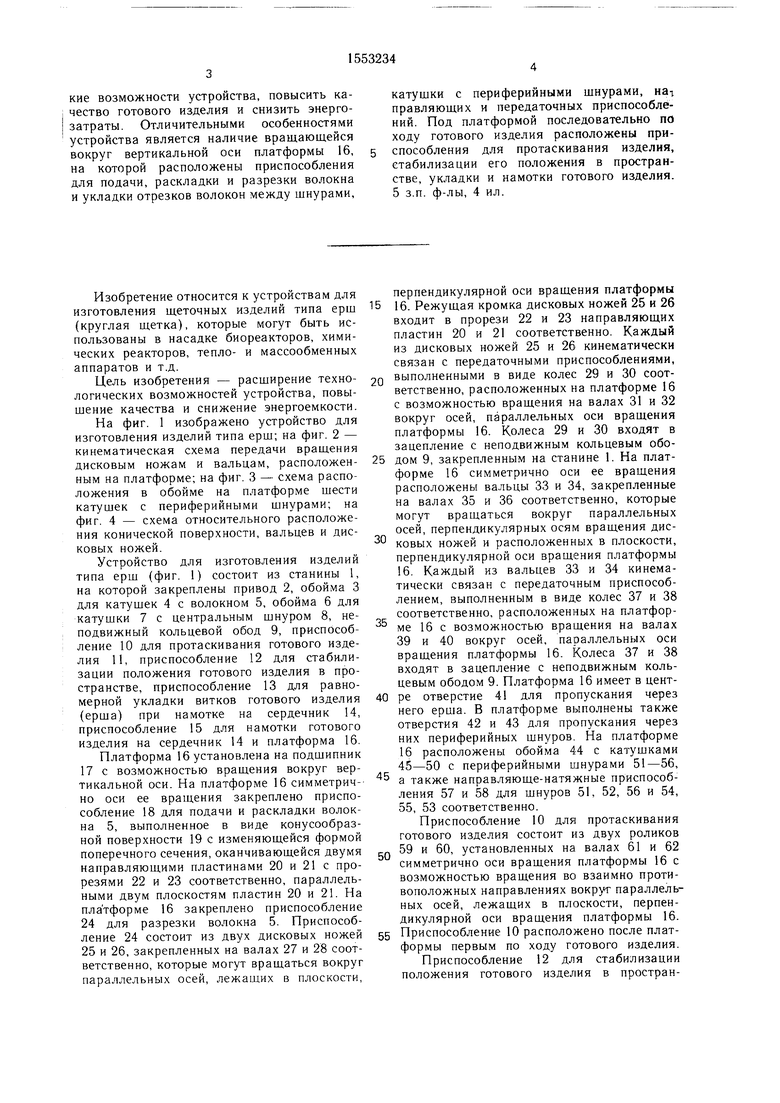

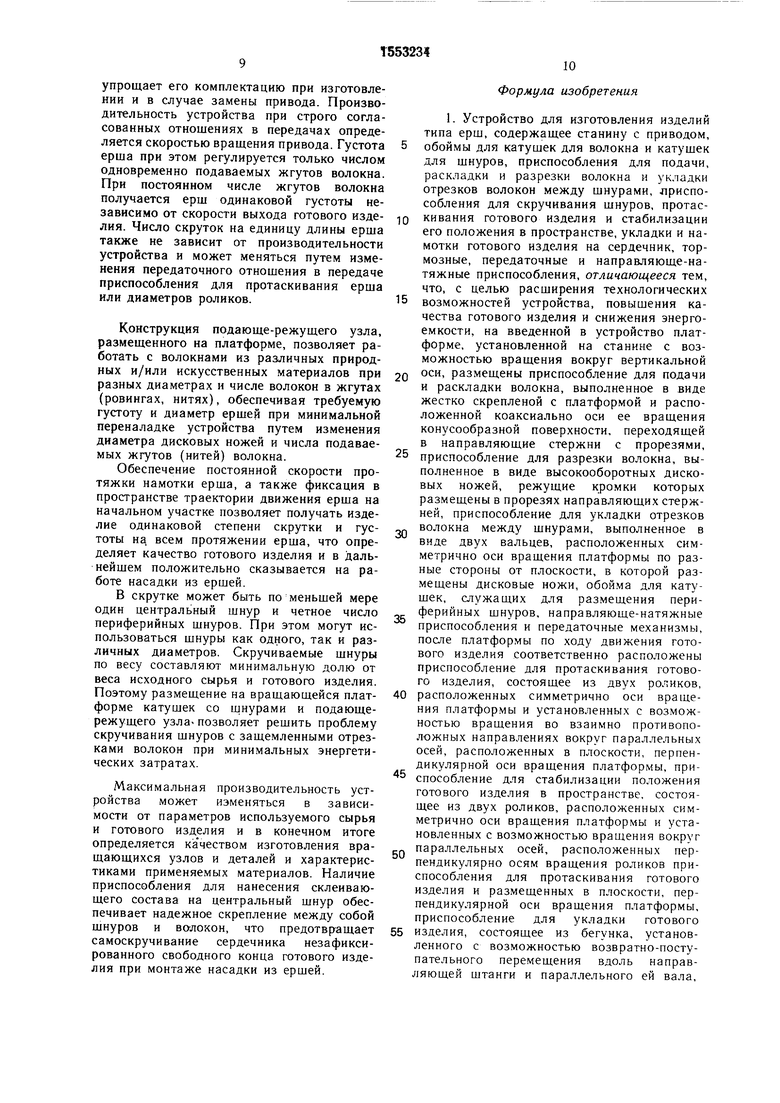

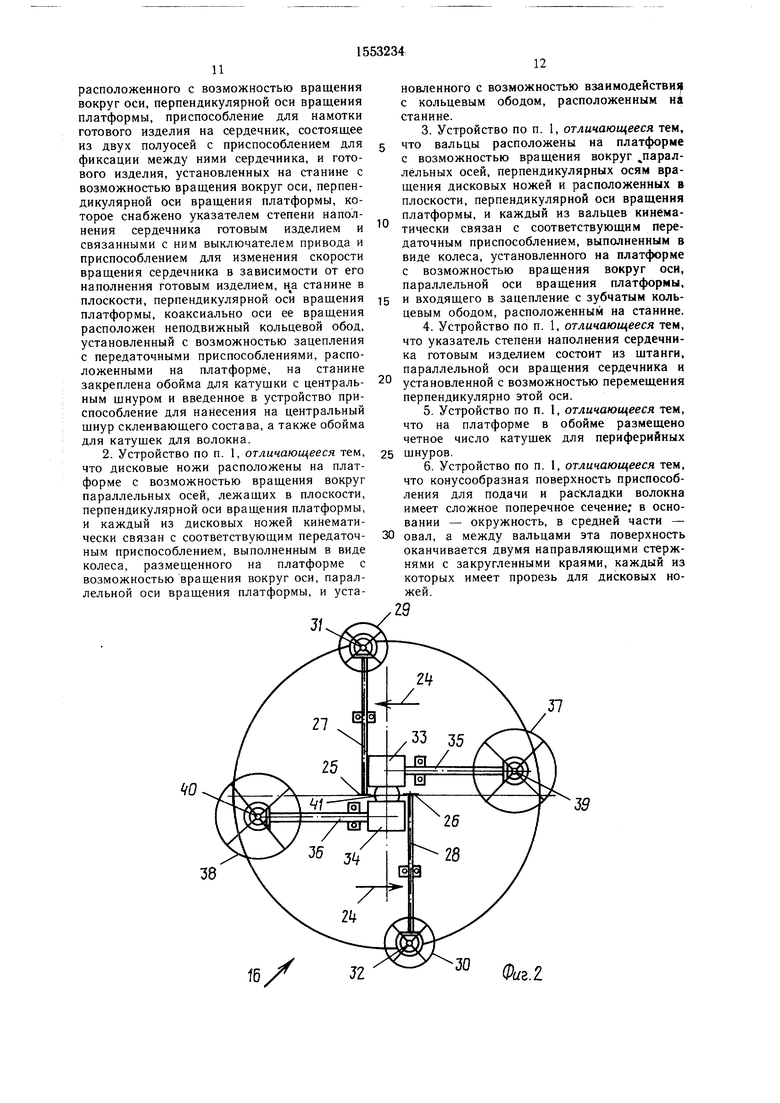

На фиг. 1 изображено устройство для изготовления изделий типа ерш; на фиг. 2 - кинематическая схема передачи вращения дисковым кожам и вальцам, расположенным на платформе; на фиг. 3 - схема расположения в обойме на платформе шести катушек с периферийными шнурами; на фиг. 4 - схема относительного расположения конической поверхности, вальцев и дисковых ножей.

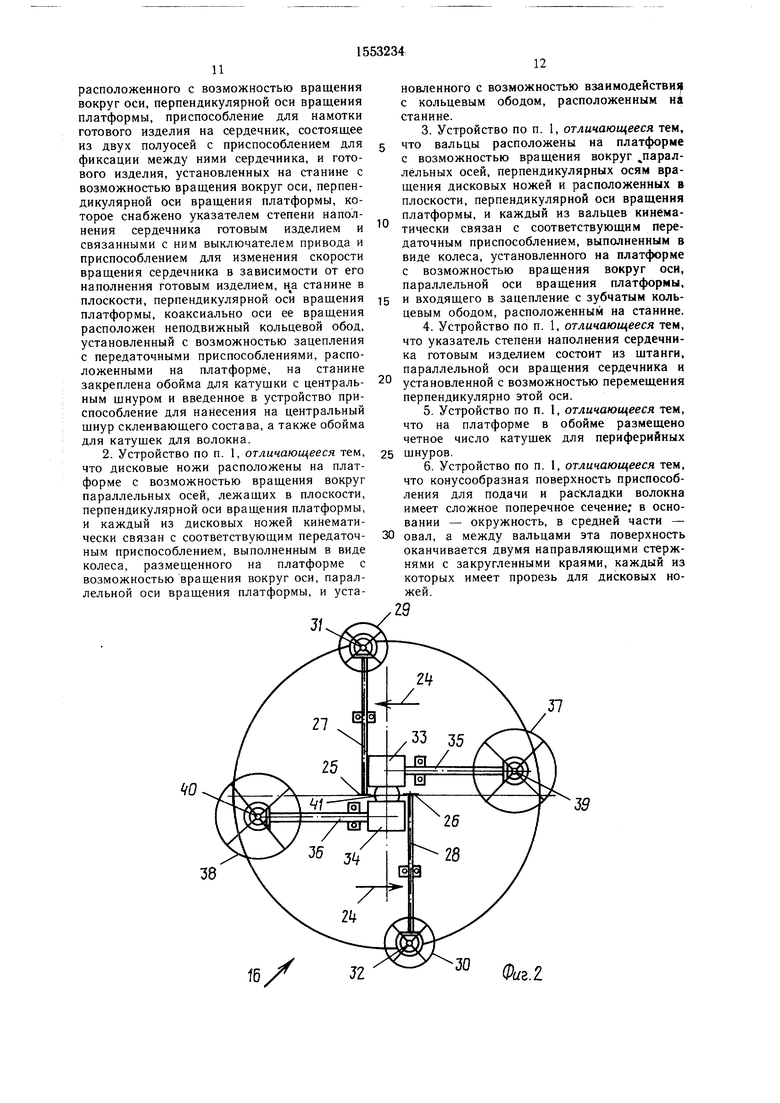

Устройство для изготовления изделий типа ерш (фиг. 1) состоит из станины 1, на которой закреплены привод 2, обойма 3 для катушек 4 с волокном 5, обойма б для катушки 7 с центральным шнуром 8, неподвижный кольцевой обод 9, приспособление 10 для протаскивания готового изделия 11, приспособление 12 для стабилизации положения готового изделия в пространстве, приспособление 13 для равномерной укладки витков готового изделия (ерша) при намотке на сердечник 14, приспособление 15 для намотки готового изделия на сердечник 14 и платформа 16.

Платформа 16 установлена на подшипник 17 с возможностью вращения вокруг вертикальной оси. На платформе 16 симметрично оси ее вращения закреплено приспособление 18 для подачи и раскладки волокна 5, выполненное в виде конусообразной поверхности 19 с изменяющейся формой поперечного сечения, оканчивающейся двумя направляющими пластинами 20 и 21 с прорезями 22 и 23 соответственно, параллельными двум плоскостям пластин 20 и 21. На платформе 16 закреплено приспособление

24для разрезки волокна 5. Приспособление 24 состоит из двух дисковых ножей

25и 26, закрепленных на валах 27 и 28 соответственно, которые могут вращаться вокруг параллельных осей, лежащих в плоскости,

0

5

перпендикулярной оси вращения платформы

16. Режущая кромка дисковых ножей 25 и 26 входит в прорези 22 и 23 направляющих пластин 20 и 21 соответственно. Каждый из дисковых ножей 25 и 26 кинематически связан с передаточными приспособлениями,

0 выполненными в виде колес 29 и 30 соответственно, расположенных на платформе 16 с возможностью вращения на валах 31 и 32 вокруг осей, параллельных оси вращения платформы 16. Колеса 29 и 30 входят в зацепление с неподвижным кольцевым обо5 дом 9, закрепленным на станине 1. На платформе 16 симметрично оси ее вращения расположены вальцы 33 и 34, закрепленные на валах 35 и 36 соответственно, которые могут вращаться вокруг параллельных осей, перпендикулярных осям вращения дисковых ножей и расположенных в плоскости, перпендикулярной оси вращения платформы 16. Каждый из вальцев 33 и 34 кинематически связан с передаточным приспособлением, выполненным в виде колес 37 и 38 соответственно, расположенных на платформе 16 с возможностью вращения на валах 39 и 40 вокруг осей, параллельных оси вращения платформы 16. Колеса 37 и 38 входят в зацепление с неподвижным кольцевым ободом 9. Платформа 16 имеет в цент0 ре отверстие 41 для пропускания через него ерша. В платформе выполнены также отверстия 42 и 43 для пропускания через них периферийных шнуров. На платформе 16 расположены обойма 44 с катушками 45-50 с периферийными шнурами 51-56, а также направляюще-натяжные приспособления 57 и 58 для шнуров 51, 52, 56 и 54, 55, 53 соответственно.

Приспособление 10 для протаскивания готового изделия состоит из двух роликов 59 и 60, установленных на валах 61 и 62 симметрично оси вращения платформы 16 с возможностью вращения во взаимно противоположных направлениях вокруг параллельных осей, лежащих в плоскости, перпендикулярной оси вращения платформы 16.

5 Приспособление 10 расположено после платформы первым по ходу готового изделия. Приспособление 12 для стабилизации положения готового изделия в простран5

0

стве состоит из двух роликов 63 и 64, установленных на раме 65 с возможностью Вращения вокруг параллельных осей, расположенных перпендикулярно оси вращения роликов 59 и 60 и лежащих в плоскости, перпендикулярной оси вращения платформы 16. Приспособление 12 расположено после платформы 16 вторым по ходу готового изделия.

Приспособление 13 для равномерной укладки витков готового изделия при намотке на сердечник 14 состоит из бегунка 66, установленного с возможностью возвратно-поступательного перемещения вдоль штанги 67 и вала 68, параллельного штанге 67 и установленного с возможностью вращения вокруг оси, перпендикулярной оси вращения платформы 16. Приспособление 13 расположено после платформы 16 третьим по ходу готового изделия.

Приспособление 15 для намотки готового изделия на сердечник 14 состоит из полуоси 69 и полуоси 70 с дисками 71 и 72 и гнездами 73 и 74 соответственно для закрепления сердечника 14. Полуоси 69 и 70 установлены с возможностью вращения вокруг одной оси, перпендикулярной оси вращения платформы 16. Приспособление 15 расположено после платформы 16 четвертым по ходу готового изделия и снабжено указателем 75 степени наполнения сердечника 14 готовыми изделиями. Указатель 75 состоит из штанги 76, параллельной оси вращения сердечника 14 и прикрепленной к одному из концов штока 77, другой конец которого связан (механически, гидравлически, пневматически, электрически) с выключателем (не показан) привода 2 и с приспособлением 78 для изменения скорости вращения сердечника 14. В .качестве такого приспособления может быть использован, например, клиноременный вариатор и т.п.

Платформа 16 снабжена передаточным приспособлением 79. Для передачи вращения между вращающимися узлами предназначены передаточные приспособления 80-82 и передача 83. На станине 1 закреплены направляющие приспособления 84-87 для волокна 5 и 88 - для центрального шнура 8 и тормоз 89. Для нанесения склеивающего состава на центральный шнур предназначено приспособление 90.

Устройство для изготовления изделий типа ерш работает следующим образом.

В обойму 3 устанавливаются катушки 4 с волокном 5, в обойму 6 - катушка 7 с центральным шнуром 8, а в обойму 44 - катушки 45-50 с периферийными шнурами. Центральный шнур 8 последовательно про- лускается через направляющую 88, приспособление 90, конусообразную поверхность 19, между вальцами 33 и 34 и направляющими 20 и 21, между роликами 59 и 60

и роликами 63 и 64 и через бегунок 66 и прикрепляется к сердечнику 14, закрепляемому в гнездах 73 и 74 полуосей 69 и 70.

Периферийные шнуры 51, 52 и 56 пропускаются через направляющую 57 и отверстие 42, заводятся в кольцевую проточку вальца 33, делают петлю вокруг вальца 33, пропускаются через отверстие 41 и привязываются к центральному шнуру 8. Периферийные шнуры 54, 55 и 53 пропускаются через направляющую 58 и отверстие 43, заводятся в кольцевую проточку вальца 34, делают петлю вокруг вальца 34, пропускаются через отверстие 41 и привязываются к центральному шнуру 8. Каждое из

волокон 5 (жгутов, разматываемых с одной катушки) пропускается через соответствующие направляющие 85, 87 и 86, 88, делает несколько витков вокруг конусообразной поверхности 19, пропускается между вальца0 ми 33 и 34 и через отверстие 41 и привязывается к центральному шнуру 8. После этого включают привод 2. Привод 2 через передаточные приспособления 80 и 79 приводит во вращение платформу 16, от которой через передаточные приспособления

5 81, 82 вращение передается на вал 61 приспособления 10. Ролики 59 и 60 входят между собой в зацепление и таким образом от ролика 59, вращающегося на валу 61, вращение передается на ролик 60. При этом ролики 59 и 60 вращаются во взаимно

0

противоположных направлениях.

От вала 61 через передачу 78 вращение передается на полуось 70, а от нее через сердечник 14 на полуось 69. Поскольку сердечник 14 жестко скреплен с полуосями 69 и 70, то полуось 69 и сердечник 14 вращаются одновременно с той же скоростью, что и полуось 70. От полуоси 70 через передачу 83 вращение передается на вал 68.

0 При вращении платформы 16 колеса 29 и 30 и колеса 37 и 38, входящие в зацепление с неподвижным кольцевым ободом 9, также приводятся во вращение. От колес 29 и 30 вращение передается дисковым ножам 25 и 26. От колес 37 и 38 вращение

5 передается вальцам 33 и 34. Конусообразная поверхность 19 закреплена на платформе 16 и вращается вместе с ней вокруг вертикальной оси. Дисковые ножи 25 и 26, кроме вращения вместе с платформой 16 вокруг вертикальной оси, также вращаются на параллельных валах 27 и 28, перемещающихся вместе с платформой 16. Оси вращения валов 27 и 28, а следовательно, и дисковых ножей 25 и 26 расположены в плоскости, перпендикулярной оси вращения

5 платформы 16. Вальцы 33 и 34, кроме вращения вместе с платформой 16 вокруг вертикальной оси, также вращаются на параллельных валах 35 и 36, перемещающихся

0

вместе с платформой 16. Оси вращения валов 35 и 36, а следовательно, и вальцев 33 и 34, перпендикулярны осям вращения дисковых ножей 25 и 26 и расположены в плоскости, перпендикулярной оси вращения платформы 16. При вращении платформы 16 волокно 5 витками наматывается на конусообразную поверхность 19 и сползает .по ней к дисковым ножам 25 и 26. Витки волокна 5 при подходе к дисковым ножам 25 и 26 движутся по направляющим 20 и 21, обеспечивающим постоянную длину витка. Поскольку центральный шнур 8 предварительно пропущен внутри конической поверхности 19, то шнур 8 оказывается внутри витков волокна 5, сползающих по конической поверхности 19.

Витки волокна 5 на подходе к месту разрезки попадают между вальцами 33 и 34 и направляющими 20 и 21, а после разрезки витка образуются два ряда отрезков волокон 5, разделенные центральным шнуром 8 и зажимаемые вальцами 33 и 34 с пропущенными через них периферийными шнурами 51, 52, 53 и 54, 55, 56. При вращении вальцев 33 и 34 отрезки волокон 5 подхватываются вальцами и равномерно укладываются между периферийными и центральными шнурами. Скручивание шнуров 8 и 51-56 с уложенными между ними отрезками волокон 5 начинается непосредственно после выхода их за пределы вальцев 33 и 34. Скручивающую силу создают вальцы 33 и 34, вращающиеся вместе с платформой 16, а сила, направленная противоположно скручивающей, создается роликами 59 и 60, оси вращения которых расположены по отношению к платформе 16 неподвижно и которые не допускают дальнейшего вращения готового изделия. Готовое изделие, попадая между роликами 59 и 60, зажимается их поверхностями и движется с постоянной скоростью при постоянной скорости вращения вала 61. Строгое согласование передаточных отношений в передачах устройства для изготовления изделий типа ерш приводит к тому, что изменение оборотов привода 2 изменяет обороты остальных вращающихся частей в той же пропорции.

Пройдя между роликами 59 и 60, готовое изделие проходит между роликами 63 и 64 приспособления 12. Ролики 63 и 64 не связаны с приводом и свободно проворачиваются на своих осях при прохождении между ними готового изделия. Эти ролики обеспечивают стабильное положение в пространстве участка готового изделия от вальцев 33 и 34 до роликов 59 и 60. Таким образом исключается движение скручиваемого участка готового изделия по поверхности тела вращения, что обеспечивает постоянство направления и величины протаскивающего усилия, создаваемого роликами 59

0

и 60, и позволяет поддерживать стабильную скорость выхода готового изделия из вальцев 33 и 34, что положительно сказывается на качестве готового изделия, в частности

определяет его однородность по числу отрезков волокон 5 на единицу длины ерша.

Пройдя ролики 63 и 64, готовое изделие проходит через бегунок 66 и далее наматывается на сердечник 14. Бегунок 66 совершает возвратно-поступательное перемещение вдоль вала 68 и штанги 67, что обеспечивает равномерное распределение витков готового изделия по длине сердечника 14. По мере заполнения сердечника 14 готовым изделием увеличивается радиус, на который

наматывается очередной слой ершей. Поэтому, чтобы сохранить постоянной линейную скорость движения ерша, необходимо регулировать (уменьшать) скорость вращения полуоси 70 в зависимости от наполнения сердечника 14. Для этого предназначено приспособление 78, выполненное в виде, например, клиноременного вариатора. Регулирующий импульс на приспособление 78 может поступать в виде изменяющегося усилия намотки на полуоси 70 или от указа5 теля 75, который может иметь механическую, гидравлическую, электрическую или иную связь с приспособлением 78. Передача вращения с полуоси 70 на вал 68 обеспечивает согласование скоростей их вращения при изменении наполнения сердеч0 ника 14, что позволяет при намотке ершей на сердечник 14 наматывать в каждом слое одинаковое количество витков и получать более равномерную и плотную укладку ершей на сердечник 14.

Указатель 75 устанавливается так, чтобы

5 при определенном наполнении сердечника 14 от штока 77 срабатывало приспособление, отключающее привод 2. При отключении привода 2 срабатывают тормозные приспособления 89, входящие в контакт с плат0 формой 16 и гасящие инерцию вращающихся частей, и работа устройства для изготовления изделий типа ерш прекращается. Участок готового изделия от бегунка 66 до сердечника 14 перерезается, один из свободных концов фиксируется на сердечнике

5 14 с намотанным ершом, который затем снимается с приспособления 15. После этого в гнездах 73 и 74 приспособления 15 закрепляется пустой сердечник 14, к которому привязывается свободный конец ерша, выходящего из бегунка, и процесс повторяется.

® В предлагаемом устройстве используется только один электродвигатель практически с любым числом оборотов и соответствующей мощностью. Выход на заданные параметры работы устройства осуществляется

5 за счет комплектации привода соответствующим передаточным приспособлением, которое может быть изготовлено на месте изготовления или применения устройства. Это

упрощает его комплектацию при изготовлении и в случае замены привода. Производительность устройства при строго согласованных отношениях в передачах определяется скоростью вращения привода. Густота ерша при этом регулируется только числом одновременно подаваемых жгутов волокна. При постоянном числе жгутов волокна получается ерш одинаковой густоты независимо от скорости выхода готового изделия. Число скруток на единицу длины ерша также не зависит от производительности устройства и может меняться путем изменения передаточного отношения в передаче приспособления для протаскивания ерша или диаметров роликов.

Конструкция подающе-режущего узла, размещенного на платформе, позволяет работать с волокнами из различных природных и/или искусственных материалов при разных диаметрах и числе волокон в жгутах (ровингах, нитях), обеспечивая требуемую густоту и диаметр ершей при минимальной переналадке устройства путем изменения диаметра дисковых ножей и числа подаваемых жгутов (нитей) волокна.

Обеспечение постоянной скорости протяжки намотки ерша, а также фиксация в пространстве траектории движения ерша на начальном участке позволяет получать изделие одинаковой степени скрутки и густоты на всем протяжении ерша, что определяет качество готового изделия и в дальнейшем положительно сказывается на работе насадки из ершей.

В скрутке может быть по меньшей мере один центральный шнур и четное число периферийных шнуров. При этом могут использоваться шнуры как одного, так и различных диаметров. Скручиваемые шнуры по весу составляют минимальную долю от веса исходного сырья и готового изделия. Поэтому размещение на вращающейся платформе катушек со шнурами и подающе- режущего узла- позволяет решить проблему скручивания шнуров с защемленными отрезками волокон при минимальных энергетических затратах.

Максимальная производительность устройства может изменяться в зависимости от параметров используемого сырья и готового изделия и в конечном итоге определяется ка чеством изготовления вращающихся узлов и деталей и характеристиками применяемых материалов. Наличие приспособления для нанесения склеивающего состава на центральный шнур обеспечивает надежное скрепление между собой шнуров и волокон, что предотвращает самоскручивание сердечника незафиксированного свободного конца готового изделия при монтаже насадки из ершей.

Формула изобретения

1. Устройство для изготовления изделий типа ерш, содержащее станину с приводом,

обоймы для катушек для волокна и катушек для шнуров, приспособления для подачи, раскладки и разрезки волокна и укладки отрезков волокон между шнурами, лриспо- собления для скручивания шнуров, протас0 кивания готового изделия и стабилизации его положения в пространстве, укладки и намотки готового изделия на сердечник, тормозные, передаточные и направляюще-натяжные приспособления, отличающееся тем, что, с целью расширения технологических

5 возможностей устройства, повышения качества готового изделия и снижения энергоемкости, на введенной в устройство платформе, установленной на станине с возможностью вращения вокруг вертикальной

0 оси, размещены приспособление для подачи и раскладки волокна, выполненное в виде жестко скрепленой с платформой и расположенной коаксиально оси ее вращения конусообразной поверхности, переходящей в направляющие стержни с прорезями,

5 приспособление для разрезки волокна, выполненное в виде высокооборотных дисковых ножей, режущие кромки которых размещены в прорезях направляющих стержней, приспособление для укладки отрезков волокна между шнурами, выполненное в виде двух вальцев, расположенных симметрично оси вращения платформы по разные стороны от плоскости, в которой размещены дисковые ножи, обойма для катушек, служащих для размещения периферийных шнуров, направляюще-натяжные приспособления и передаточные механизмы, после платформы по ходу движения готового изделия соответственно расположены приспособление для протаскивания готового изделия, состоящее из двух роликов,

0 расположенных симметрично оси вращения платформы и установленных с возможностью вращения во взаимно противоположных направлениях вокруг параллельных осей, расположенных в плоскости, перпендикулярной оси вращения платформы, при5 способление для стабилизации положения готового изделия в пространстве, состоящее из двух роликов, расположенных симметрично оси вращения платформы и установленных с возможностью вращения вокруг

-. параллельных осей, расположенных перпендикулярно осям вращения роликов приспособления для протаскивания готового изделия и размещенных в плоскости, перпендикулярной оси вращения платформы, приспособление для укладки готового

5 изделия, состоящее из бегунка, установленного с возможностью возвратно-поступательного перемещения вдоль направляющей штанги и параллельного ей вала,

5

расположенного с возможностью вращения вокруг оси, перпендикулярной оси вращения платформы, приспособление для намотки готового изделия на сердечник, состоящее из двух полуосей с приспособлением для фиксации между ними сердечника, и готового изделия, установленных на станине с возможностью вращения вокруг оси, перпендикулярной оси вращения платформы, которое снабжено указателем степени наполнения сердечника готовым изделием и связанными с ним выключателем привода и приспособлением для изменения скорости вращения сердечника в зависимости от его наполнения готовым изделием, на станине в плоскости, перпендикулярной оси вращения платформы, коаксиально оси ее вращения расположен неподвижный кольцевой обод, установленный с возможностью зацепления с передаточными приспособлениями, расположенными на платформе, на станине закреплена обойма для катушки с центральным шнуром и введенное в устройство приспособление для нанесения на центральный шнур склеивающего состава, а также обойма для катушек для волокна.

2. Устройство по п. 1, отличающееся тем, что дисковые ножи расположены на платформе с возможностью вращения вокруг параллельных осей, лежащих в плоскости, перпендикулярной оси вращения платформы, и каждый из дисковых ножей кинематически связан с соответствующим передаточным приспособлением, выполненным в виде колеса, размещенного на платформе с возможностью вращения вокруг оси, параллельной оси вращения платформы, и устаJ/

38

32

новленного с возможностью взаимодействия с кольцевым ободом, расположенным на станине.

3.Устройство по п. 1, отличающееся тем, что вальцы расположены на платформе

с возможностью вращения вокруг параллельных осей, перпендикулярных осям вращения дисковых ножей и расположенных в плоскости, перпендикулярной оси вращения платформы, и каждый из вальцев кинематически связан с соответствующим передаточным приспособлением, выполненным в виде колеса, установленного на платформе с возможностью вращения вокруг оси, параллельной оси вращения платформы, и входящего в зацепление с зубчатым кольцевым ободом, расположенным на станине.

4.Устройство по п. 1, отличающееся тем, что указатель степени наполнения сердечника готовым изделием состоит из штанги, параллельной оси вращения сердечника и установленной с возможностью перемещения перпендикулярно этой оси.

5.Устройство по п. 1, отличающееся тем, что на платформе в обойме размещено четное число катушек для периферийных

5 шнуров.

6.Устройство по п. 1, отличающееся тем, что конусообразная поверхность приспособления для подачи и раскладки волокна имеет сложное поперечное сечение; в основании - окружность, в средней части -

0 овал, а между вальцами эта поверхность оканчивается двумя направляющими стержнями с закругленными краями, каждый из которых имеет прорезь для дисковых ножей.

29

0

37

Фаг.2.

51

43

46

54

55

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО НОСИТЕЛЯ ИММОБИЛИЗОВАННОЙ БИОМАССЫ | 2005 |

|

RU2297898C2 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Устройство для спирального нарезания рукавного полотна из термопластичной полимерной пленки | 1987 |

|

SU1782209A3 |

| Веломобиль | 1986 |

|

SU1399210A1 |

| Устройство для сматывания в переносной рулон каскадно подводимой печатной продукции и обвязывания полученного рулона | 1987 |

|

SU1804426A3 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU927787A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ЮТЕНЛ 1 | 1971 |

|

SU298092A1 |

| Устройство для изготовления щеточной ленты | 1983 |

|

SU1173977A1 |

| ПЕРЕМОТОЧНАЯ МАШИНА ДЛЯ ФОРМИРОВАНИЯ РУЛОНОВ ПОЛОТНА, НАМОТАННОГО НА СЕРДЕЧНИК, И СПОСОБ ФОРМИРОВАНИЯ РУЛОНОВ ПОЛОТНА, НАМОТАННОГО НА СЕРДЕЧНИК | 1994 |

|

RU2118936C1 |

Изобретение относится к устройствам для изготовления изделий типа ерш (круглая щетка), которые могут быть использованы в качестве насадки химических и биореакторов, массо- и теплообменных аппаратах и позволяет расширить технологические возможности устройства, повысить качество готового изделия и снизить энергозатраты. Отличительными особенностями устройства является наличие вращающейся вокруг вертикальной оси платформы 16, на которой расположены приспособления для подачи, раскладки и разрезки волокна и укладки отрезков волокон между шнурами, катушки с периферийными шнурами, направляющие и передаточные приспособления. Под платформой последовательно по ходу готового изделия расположены приспособления для протаскивания изделия стабилизации его положения в пространстве, укладки и намотки готового изделия. 5 з.п. ф-лы. 4 ил.

21 /20 /22 25

33

Фиг. 4

| Авторское свидетельство СССР № 1284064, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-30—Публикация

1988-06-10—Подача