Изобретение относится к черной металлургии и- может быть применено в сталеплавильных агрегатах, в частности в кислородных конвертерах.

Целью изобретения является повышение эффективности продувки и снижение расхода чугуна на плавку за счет повышения степени дожигания окиси углерода.

Поток кислорода, поступающий в сопла фурмы с нарезкой, ускоряется

в них и при отношении диаметра свободного от нарезки сечения закритичес- кой части сопла на участке с нарезкой к критическому диаметру сопла, равному 0,,3, и углу наклона винтовой линии нарезки 25-70 , разделяется на участке с нарезкой на несколько потоков.

Основной поток кислорода проходит через свободное от нарезки сечение сопла, а другие (число которых равно

числу заходов нарезки) движутся по поступательно-вращательной траектории в каналах нарезки. На длине участка сопла с нарезкой, равной 0,15-0,6 длины закритической части сопла, происходит формирование этих независимых потоков кислорода: центрального осе- симметричного и периферийных закрученных. Центральный поток истекает из сопла в виде жесткой дальнобойной струи, а периферийные - в виде отдельных закрученных струек. При выходе этих струек из каналов нарезки с заявляемыми углами наклона взвимодейст- вне их с центральной струей практически не происходит. Вместе с тем, границы периферийных струек, имеющих закрутку, взаимодействуют между собой и образуют своеобразный мягкий зонд (завесу) над центральной струей. При наличии в фурме нескольких сопел с нарезкой и заявляемых углах наклона нарезки зонды отдельных сопел образуют в комплексе общий устойчивый зонд из закрученных мягких струек кислорода над жесткими центральными струями. При этом жесткие струи глубоко внедряются в ванну, интенсивно перемешивают ее и расходуют кислород на окисление примесей расплава, в том числе и углерода в реакционных зонах. Мягкие струи кислородного зонда, направленные на поверхность ванны, способствуют быстрому шлакообразованию и эффективному дожиганию окиси углерода, которая выделяется под ними при взаимодействии жестких струй с расплавом. При этом дожигание происходит вблизи расплава металла и выделяющееся при дожигании СО тепло эффективно используется для нагрева ванны. Кроме того, кислородный зонд способствует уменьшению пылеобразо- вания и брызгоуноса, так как накрывает область взаимодействия струй с металлом, уменьшает вероятность выбросов шлака и металла при вспенивании ванны благодаря своему осаждающему действию.

Витки нарезки, находящиеся вблизи выходного сечения сопла, подвержены мощному тепловому потоку излучения от реакционной зоны. При этом концы витков нарезки, имеющие худшие условия охлаждения, могут быть оплавлены, что приведет к снижению эффективности продувки. При выполнении нарезки на расстоянии 0,25-1,0 димет

0

Q 5

0

5

0

5

0

ра критического сечения сопла от его выходного сечения плотность лучистого теплового потока от реакционной зоны на каналы нарезки снижается до допустимой с точки зрения стойкости витков нарезки. Однако при расстоянии более одного диаметра критического сечения сопла резко снижается эффективность продувки из-за усиления взаимодействия периферийных струек с центральной струей на участке сопла после нарезки .

Выполнение на закритических частях сопел Лаваля в фурме нарезки с заявляемыми параметрами позволяет создать над жесткими продувочными струями устойчивый кислородный зонд из мягких закрученных струек. При этом зонд создается при использовании однока- нальных сопел, что при хороших условиях охлаждения (т.е. высокой стойкости) и простоте конструкций сопел позволяет одновременно повысить эффективность процессов рафинирования, шлакообразования и дожигания окиси углерода в полости конвертера.

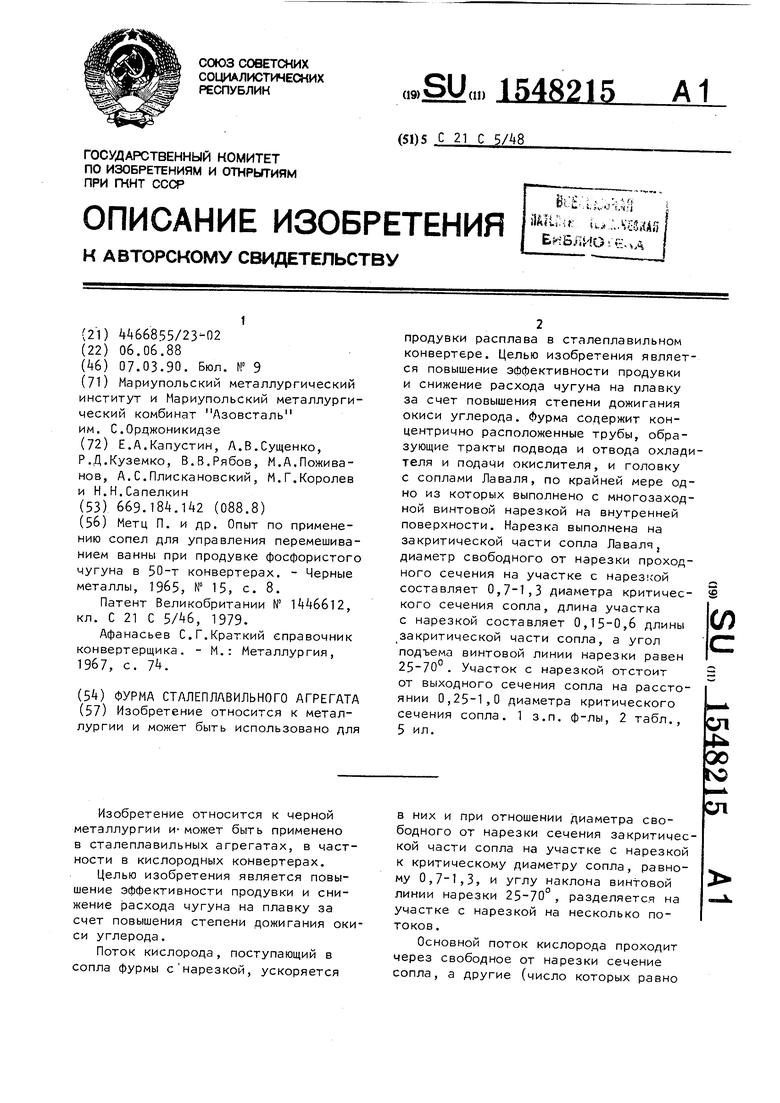

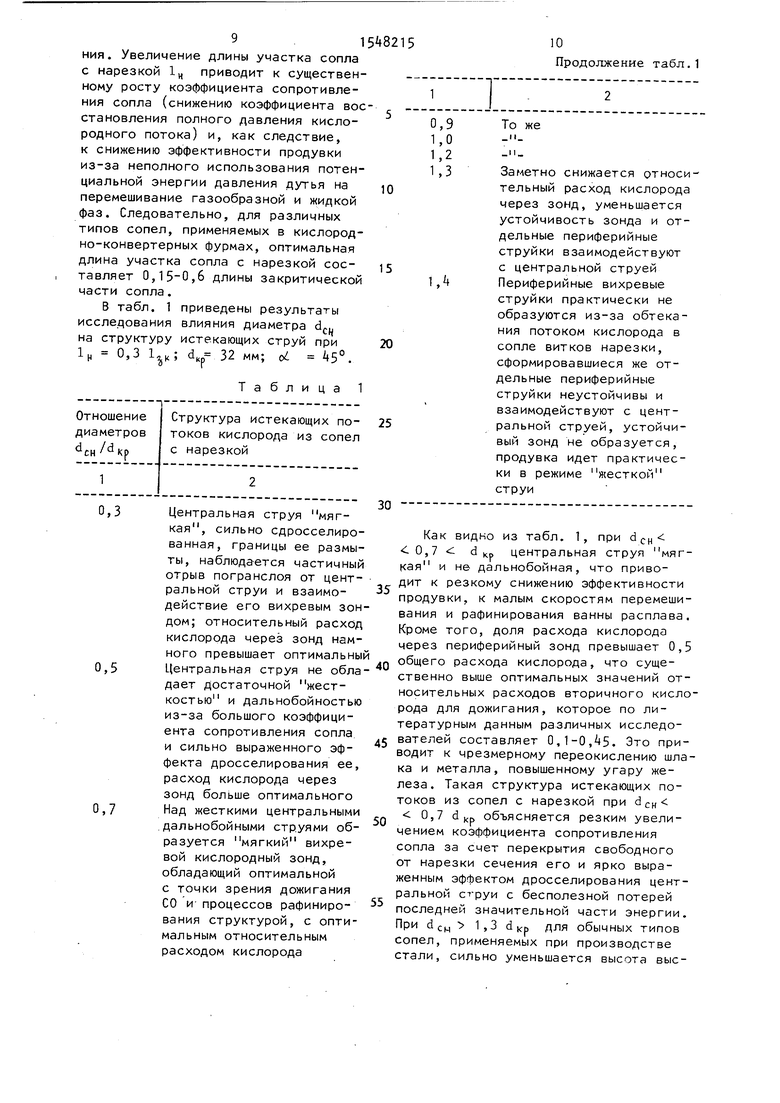

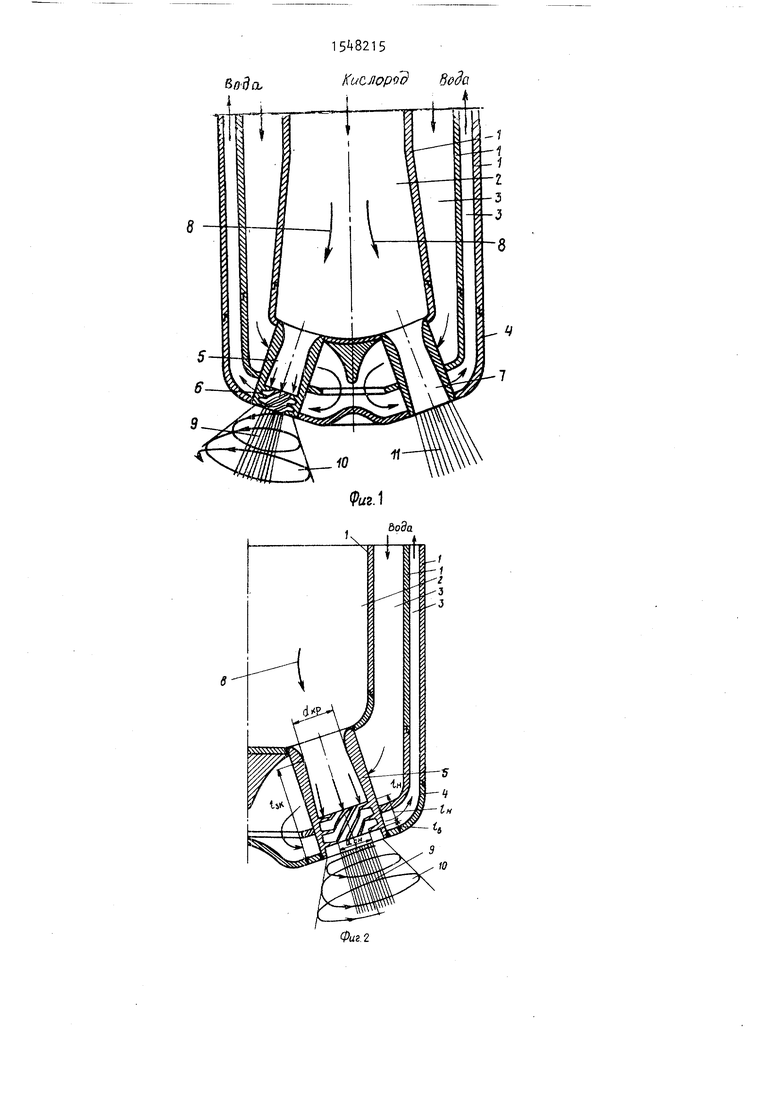

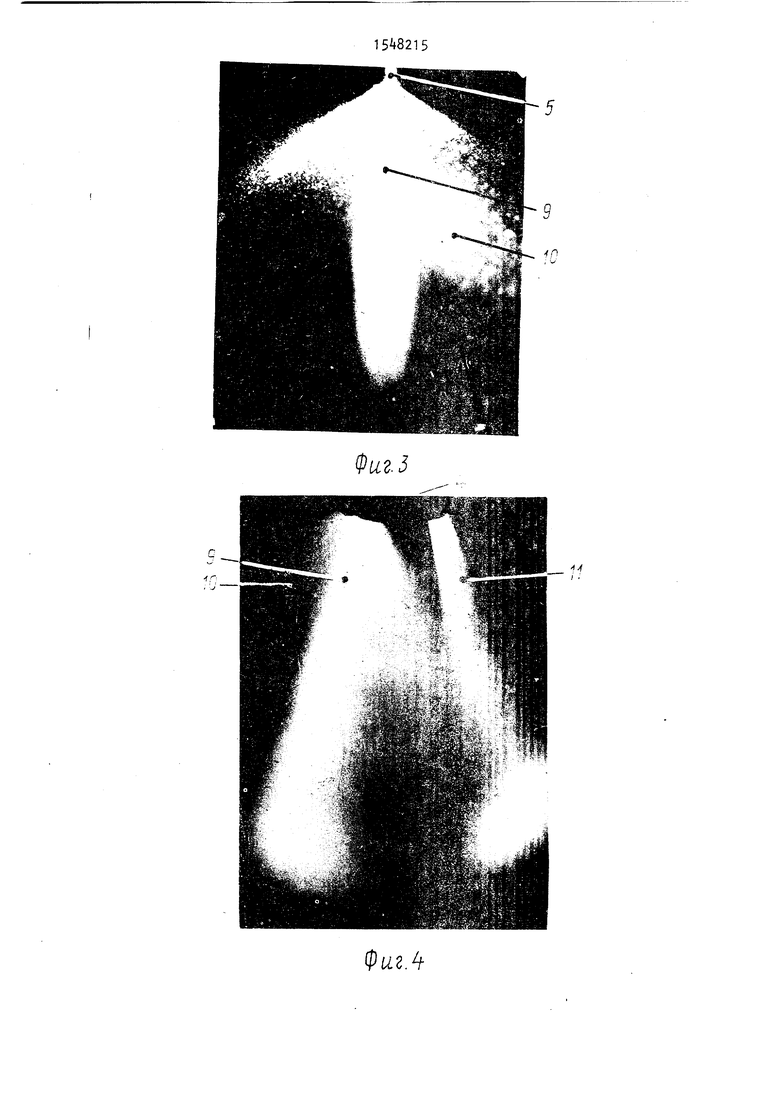

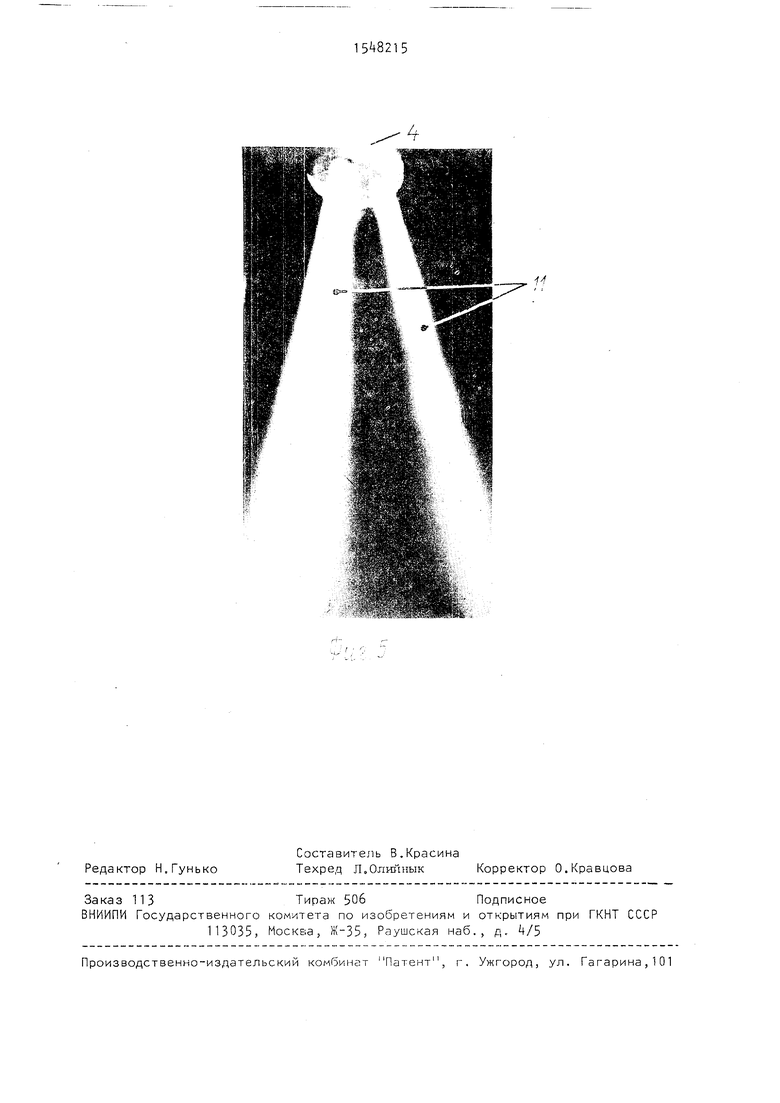

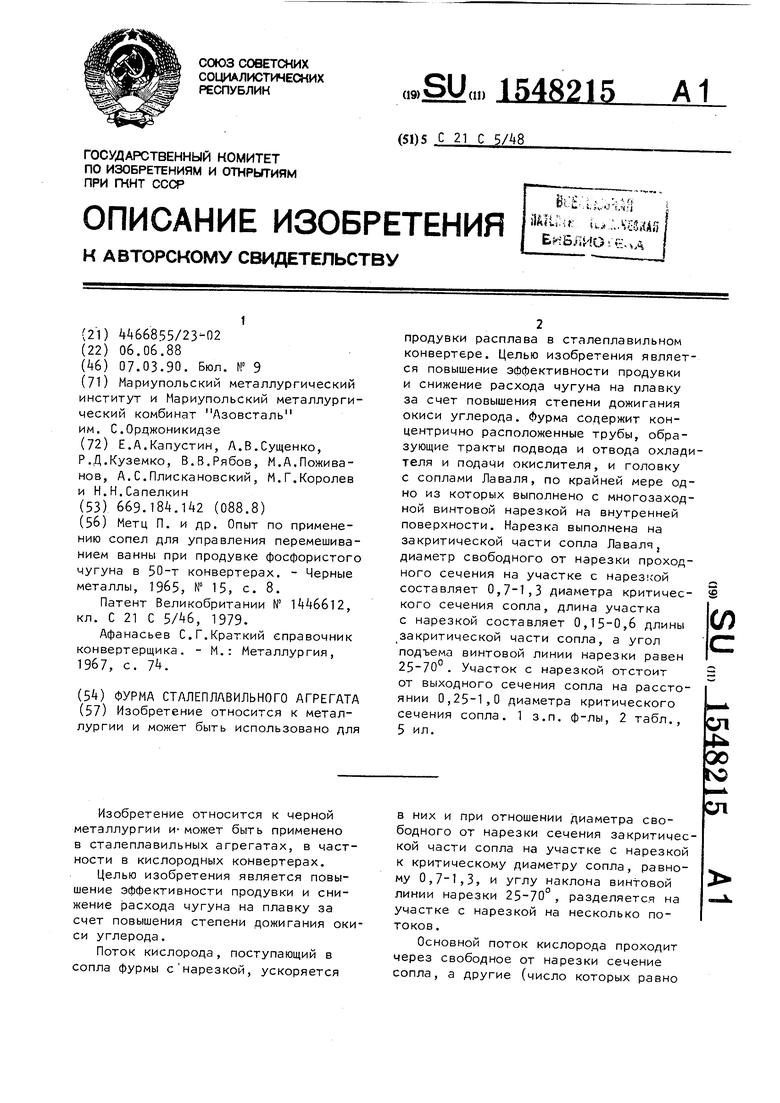

На фиг. 1 и 2 показана фурма, продольное сечение; на фиг. 3 5 - фотографии истекающих струй.

Фурма состоит из трех концентрич- но расположенных труб 1, образующих тракт 2 подвода кислорода, тракты подвода и отвода охлаждающей воды 3 и головки k, которая имеет по крайней мере одно сопло Лаваля 5 с много- заходной винтовой нарезкой 6 на внутренней поверхности закритической части сопла. Причем диаметр свободного от нарезки проходного сечения сопла на участке с нарезкой (dCH) составляет 0,7-1,3 диаметра критического сечения сопла (сЦр) (фиг. 2), а длина участка с нарезкой (1Н) составляет 0,15-0,6 от длины закритической части сопла ()- Угол подъема винтовой линии нарезки ( об) равен . При этом участок с нарезкой отстоит от выходного сечения сопла на расстоянии (1В) 0,25-1,0 диаметра критического сечения сопла. Фурма наряду с соплами 5, имеющими нарезку 6, может иметь и обычные продувочные сопла Лаваля 7.

Фурма работает следующим образом.

Поток кислорода 8 поступает в сопла 5, где расширяется в докритической части и закритической части сопел длиной ( - 1ц )„ При натекании потока кислорода в соплах 5 на много51

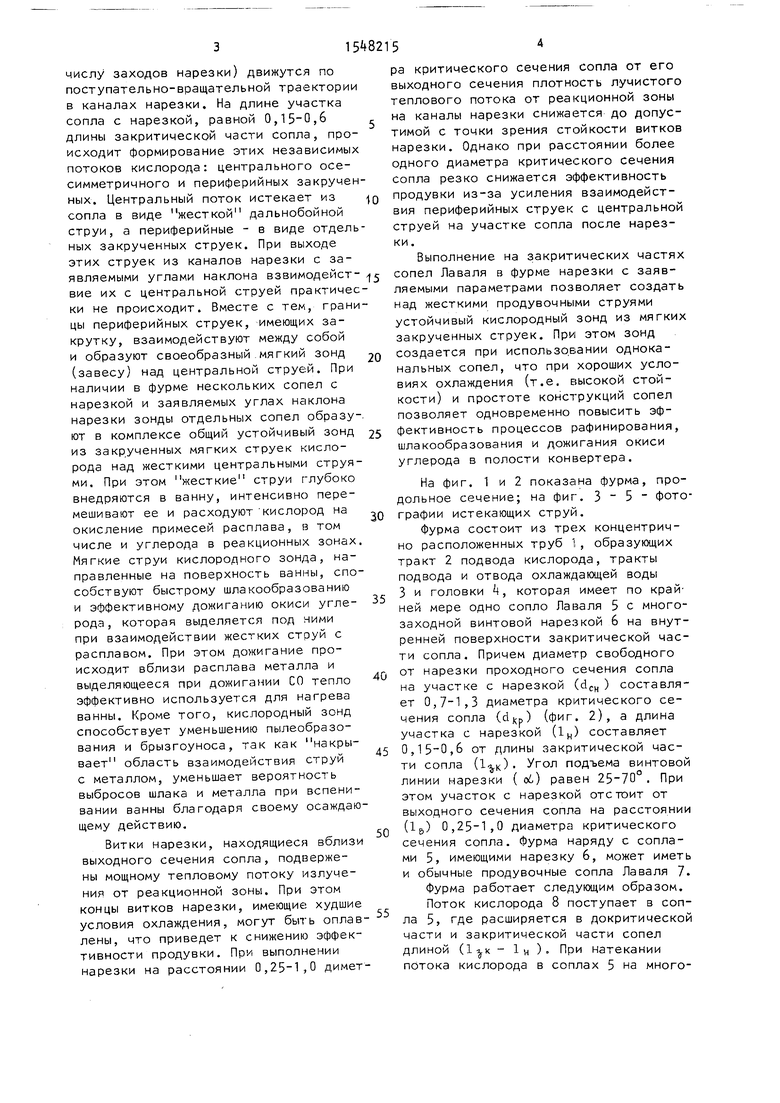

заходную винтовую нарезку 6 он разделяется. Пристенный поток кислорода в сопле 5 проходит через направляющие витки нарезки 6, отделяется ими от основного осесимметричного потока и изменяет направление. Основная часть кислорода продолжает истекать в виде осесимметричных потоков в свободном от нарезки пространстве со- пел, на выходе из которых они формируются в виде осесимметричных жестких дальнобойных струй 9 (фиг. 3). Другая часть кислорода входит в каналы нарезки 6 и движется в ней по поступательно-вращательной траектории. При этом в каждом сопле с нарезкой формируются независимые периферийные -потоки кислорода, число которых равно числу каналов (заходов) нарезки 6. Кислород из этих каналов истекает в полость конвертера в виде мягких закрученных струек 10, которые сливаются практически в сплошной зонтообразный циркуляционный поток.

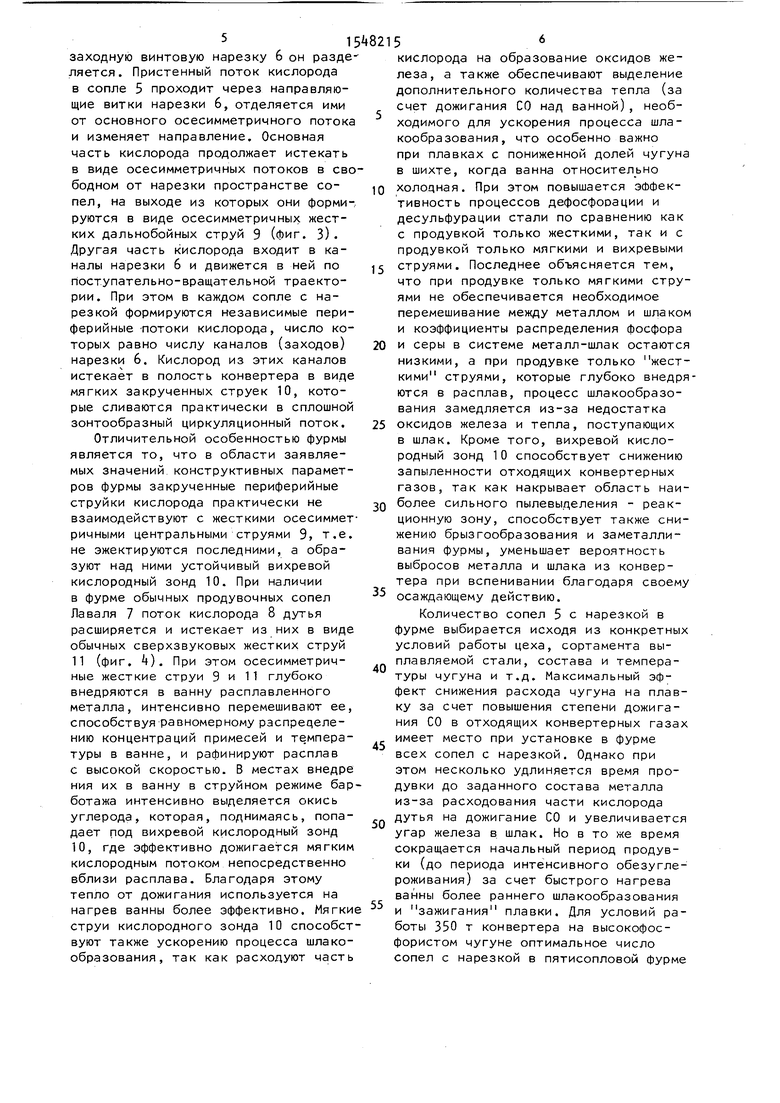

Отличительной особенностью фурмы является то, что в области заявляемых значений конструктивных параметров фурмы закрученные периферийные струйки кислорода практически не взаимодействуют с жесткими осесиммет ричными центральными струями 9, т.е. не эжектируются последними, а образуют над ними устойчивый вихревой кислородный зонд 10. При наличии в фурме обычных продувочных сопел Лаваля 7 поток кислорода 8 дутья расширяется и истекает из них в виде обычных сверхзвуковых жестких струй 11 (фиг. 4). При этом осесимметрич- ные жесткие струи 9 и 11 глубоко внедряются в ванну расплавленного металла, интенсивно перемешивают ее, способствуя равномерному распрецеле- нию концентраций примесей и температуры в ванне, и рафинируют расплав с высокой скоростью. В местах внедре ния их в ванну в струйном режиме бар ботажа интенсивно выделяется окись углерода, которая, поднимаясь, попадает под вихревой кислородный зонд 10, где эффективно дожигается мягким кислородным потоком непосредственно вблизи расплава. Благодаря этому тепло от дожигания используется на нагрев ванны более эффективно. Мягки струи кислородного зонда 10 способствуют также ускорению процесса шлакообразования, так как расходуют часть

Q $ 0 5

п

5

5

0

5

кислорода на образование оксидов железа, а также обеспечивают выделение дополнительного количества тепла (за счет дожигания СО над ванной), необходимого для ускорения процесса шлакообразования, что особенно важно при плавках с пониженной долей чугуна в шихте, когда ванна относительно холодная. При этом повышается эффективность процессов дефосфорации и десульфурации стали по сравнению как с продувкой только жесткими, так и с продувкой только мягкими и вихревыми струями. Последнее объясняется тем, что при продувке только мягкими струями не обеспечивается необходимое перемешивание между металлом и шлаком и коэффициенты распределения Фосфора и серы в системе металл-шлак остаются низкими, а при продувке только жесткими струями, которые глубоко внедряются в расплав, процесс шлакообразования замедляется из-за недостатка оксидов железа и тепла, поступающих в шлак. Кроме того, вихревой кислородный зонд 10 способствует снижению запыленности отходящих конвертерных газов, так как накрывает область наиболее сильного пылевыделения - реакционную зону, способствует также снижению брызгообразования и заметалли- вания фурмы, уменьшает вероятность выбросов металла и шлака из конвертера при вспенивании благодаря своему осаждающему действию.

Количество сопел 5 с нарезкой в фурме выбирается исходя из конкретных условий работы цеха, сортамента выплавляемой стали, состава и температуры чугуна и т.д. Максимальный эффект снижения расхода чугуна на плавку за счет повышения степени дожигания СО в отходящих конвертерных газах имеет место при установке в фурме всех сопел с нарезкой. Однако при этом несколько удлиняется время продувки до заданного состава металла из-за расходования части кислорода дутья на дожигание СО и увеличивается угар железа в шлак. Но в то же время сокращается начальный период продувки (до периода интенсивного обезуглероживания) за счет быстрого нагрева ванны более раннего шлакообразования и зажигания плавки. Для условий работы 350 т конвертера на высокофосфористом чугуне оптимальное число сопел с нарезкой в пятисопловой фурме

71

(расход кислорода 1300 м3/мин) по проведенным опытным плавкам составляет 2-3.

Для определения оптимальных конструктивных параметров фурмы и изучения механизма взаимодействия жесткой осесимметричной струи с мягкими закрученными струйками, истекающими из одного сопла., а также из группы сопел, на газодинамическом стенде проводят серию экспериментов с использованием стробоскопа и теневой фотосъемки (фиг. ). Эксперименты проводят на натурных соплах трех- и четырехсопловых фурм 160 т конвертера, а также четырех- и пяти- сопловых фурм 350 т конвертера с диаметрами критических сечений соответственно, равными 32, 28, kj и 42 мм. Изучение взаимодействия струй, истекающих из нескольких сопел, проводят также на моделях фурм, выполненных в масштабе 1:5. В качестве продувочного газа используют компрессорный воз дух с давлением до 2,0 МПа. Угол наклона сопел к оси фурмы находится в обычных для практики конвертерных процессов пределах 14 - 18°.

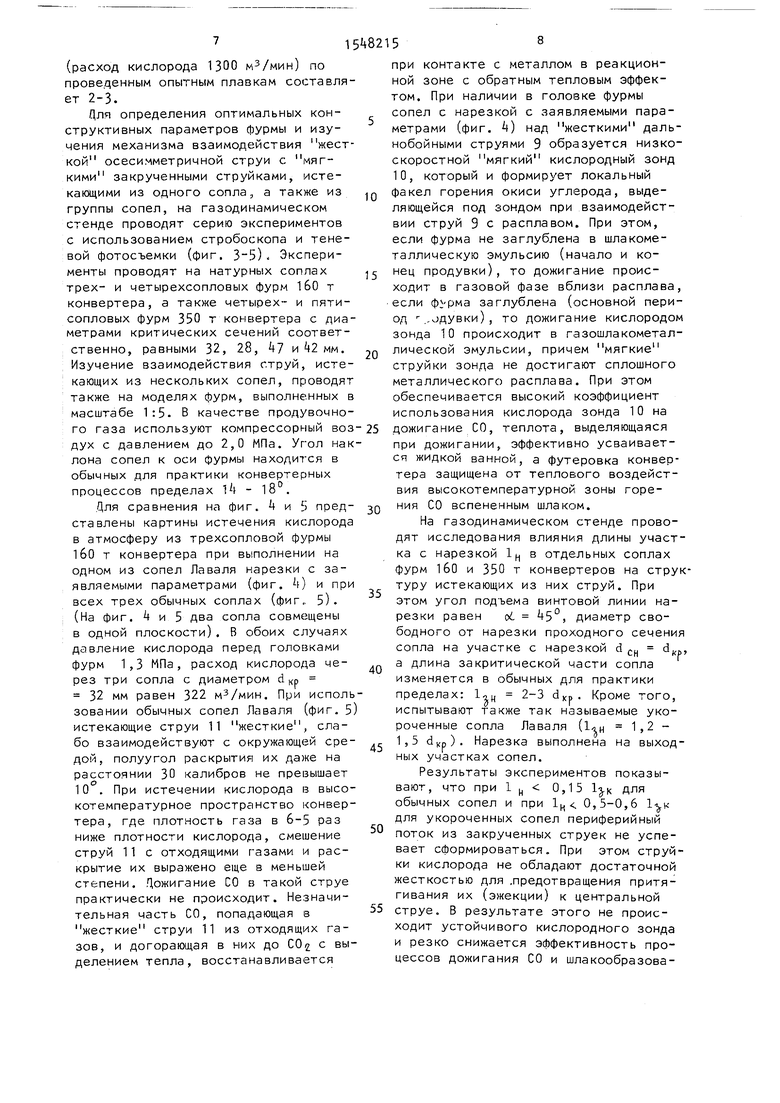

Цля сравнения на фиг. 4 и 5 представлены картины истечения кислорода в атмосферу из трехсопловой фурмы 1бО т конвертера при выполнении на одном из сопел Лаваля нарезки с заявляемыми параметрами (фиг. k) и при всех трех обычных соплах (фиг,, 5). (На фиг. 4 и 5 два сопла совмещены в одной плоскости). В обоих случаях давление кислорода перед головками фурм 1,3 МПа, расход кислорода через три сопла с диаметром dКр 32 мм равен 322 м3/мин. При использовании обычных сопел Лаваля (фиг. 5) истекающие струи 11 жесткие, слабо взаимодействуют с окружающей средой, полуугол раскрытия их даже на расстоянии 30 калибров не превышает 10 . При истечении кислорода в высокотемпературное пространство конвертера, где плотность газа в 6-5 раз ниже плотности кислорода, смешение струй 11 с отходящими газами и раскрытие их выражено еще в меньшей степени. Дожигание СО в такой струе практически не происходит. Незначительная часть СО, попадающая в жесткие струи 11 из отходящих газов, и догорающая в них до COg с выделением тепла, восстанавливается

8

5

0

5

0

5

0

5

0

5

при контакте с металлом в реакционной зоне с обратным тепловым эффектом. При наличии в головке фурмы сопел с нарезкой с заявляемыми параметрами (фиг. 4) над жесткими дальнобойными струями 9 образуется низкоскоростной мягкий кислородный зонд 10, который и формирует локальный факел горения окиси углерода, выделяющейся под зондом при взаимодействии струй 9 с расплавом. При этом, если фурма не заглублена в шлакоме- таллическую эмульсию (начало и конец продувки), то дожигание происходит в газовой фазе вблизи расплава, если фурма заглублена (основной период г.,одувки), то дожигание кислородом зонда 10 происходит в газошлакометал- лической эмульсии, причем мягкие струйки зонда не достигают сплошного металлического расплава. При этом обеспечивается высокий коэффициент использования кислорода зонда 10 на дожигание СО, теплота, выделяющаяся при дожигании, эффективно усваивается жидкой ванной, а футеровка конвертера защищена от теплового воздействия высокотемпературной зоны горения СО вспененным шлаком.

На газодинамическом стенде проводят исследования влияния длины участка с нарезкой 1Н в отдельных соплах фурм 1бО и 350 т конвертеров на структуру истекающих из них струй. При этом угол подъема винтовой линии нарезки равен oi. 45°, диаметр свободного от нарезки проходного сечения сопла на участке с нарезкой d сн dK/), а длина закритической части сопла изменяется в обычных для практики пределах: UH 2-3 dKp. Кроме того, испытывают также так называемые укороченные сопла Лаваля (Цн 1,2 - dKp). Нарезка выполнена на выходных участках сопел.

Результаты экспериментов показывают, что при 1 и 0,15 для обычных сопел и при 1И 0,5-0,6 для укороченных сопел периферийный поток из закрученных струек не успевает сформироваться. При этом струйки кислорода не обладают достаточной жесткостью для .предотвращения притягивания их (эжекции) к центральной струе. В результате этого не происходит устойчивого кислородного зонда и резко снижается эффективность процессов дожигания СО и шлакообразова91

ния. Увеличение длины участка сопла с нарезкой 1Н приводит к существенному росту коэффициента сопротивления сопла (снижению коэффициента вое становления полного давления кислородного потока) и, как следствие, к снижению эффективности продувки из-за неполного использования потенциальной энергии давления дутья на перемешивание газообразной и жидкой фаз. Следовательно, для различных типов сопел, применяемых в кислородно-конвертерных Фурмах, оптимальная длина участка сопла с нарезкой сое- тавляет 0,15-0,6 длины закритической части сопла.

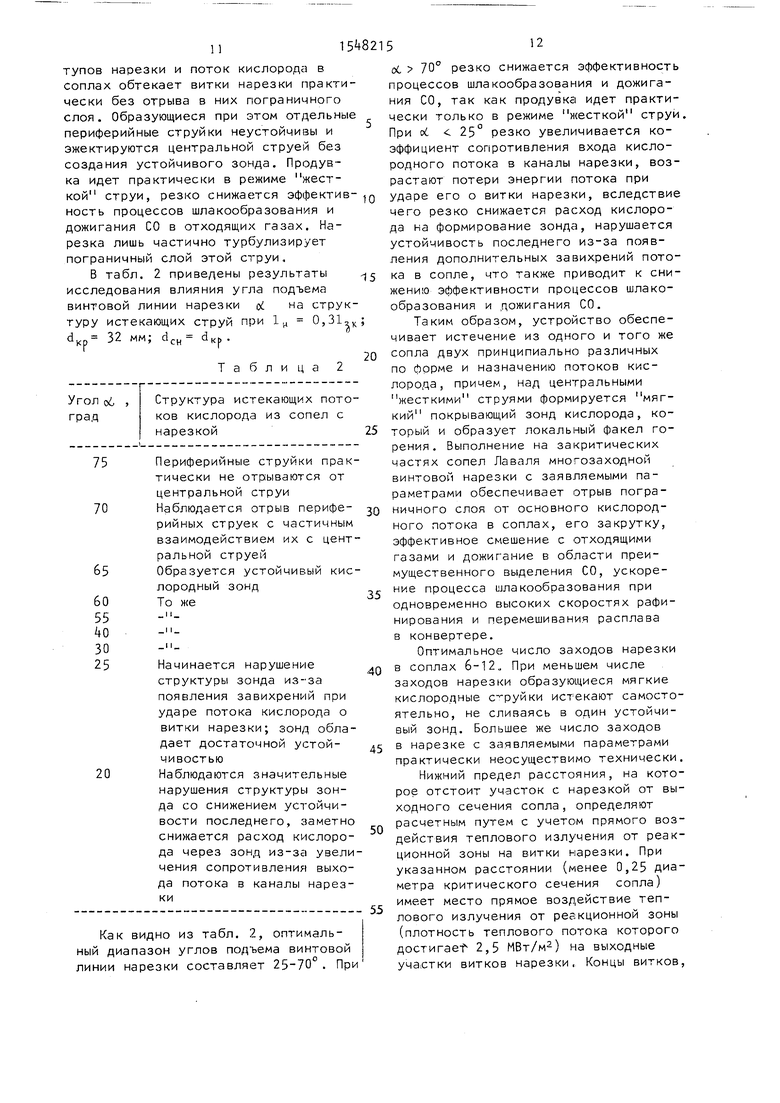

В табл. 1 приведены результаты исследования влияния диаметра dc(, на структуру истекающих струй при

10 Продолжение табл.1

1

,9 ,0 ,2

3

То же н

Заметно снижается относительный расход кислорода через зонд, уменьшается устойчивость зонда и отдельные периферийные струйки взаимодействуют с центральной струей Периферийные вихревые струйки практически не образуются из-за обтекания потоком кислорода в сопле витков нарезки, сформировавшиеся же отдельные периферийные струйки неустойчивы и взаимодействуют с центральной струей, устойчивый зонд не образуется, продувка идет практически в режиме жесткой струи

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для подачи кислорода в конвертер | 1989 |

|

SU1643617A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Фурма для продувки расплава в конвертере | 1987 |

|

SU1439129A1 |

| Фурма для продувки расплава газом | 1990 |

|

SU1759890A1 |

| Фурма для продувки жидкого металла | 1986 |

|

SU1406178A1 |

| Многосопловая фурма для продувки металла | 1986 |

|

SU1423602A1 |

| Донная фурма | 1989 |

|

SU1713940A1 |

| Фурма для продувки расплава в конвертере | 1989 |

|

SU1654345A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

Изобретение относится к металлургии и может быть использовано для продувки расплава в сталеплавильном конвертере. Целью изобретения является повышение эффективности продувки и снижение расхода чугуна на плавку за счет повышения степени дожигания окиси углерода. Фурма содержит концентрично расположенные трубы, образующие тракты подвода и отвода охладителя и подачи окислителя, и головку с соплами Лаваля, по крайней мере одно из которых выполнено с многозаходной винтовой нарезкой на внутренней поверхности. Нарезка выполнена на закритической части сопла Лавеля, диаметр свободного от нарезки проходного сечения на участке с нарезкой составляет 0,7-1,3 диаметра критического сечения сопла, длина участка с нарезкой составляет 0,15-0,6 длины закритической части сопла, а угол подъема винтовой линии нарезки равен 25-70°. Участок с нарезкой отстоит от выходного сечения сопла на расстоянии 0,25-1,0 диаметра критического сечения сопла. 1 з.п. ф-лы, 2 табл. 5 ил.

35

кая, сильно сдросселиро- ванная, границы ее размыты, наблюдается частичный отрыв погранслоя от центральной струи и взаимодействие его вихревым зондом; относительный расход кислорода через зонд намного превышает оптимальный

,5 Центральная струя не обла- дает достаточной жесткостью и дальнобойностью из-за большого коэффициента сопротивления сопла и сильно выраженного эффекта дросселирования ее, расход кислорода через зонд больше оптимального

,7 Над жесткими центральными дальнобойными струями образуется мягкий вихревой кислородный зонд, обладающий оптимальной с точки зрения дожигания СО и процессов рафинирования структурой, с оптимальным относительным расходом кислорода

45

50

55

Как видно из табл. 1, при dCH

5

5

0

5

0,7 «Ј d

Кр

центральная струя мягкая и не дальнобойная, что приводит к резкому снижению эффективности продувки, к малым скоростям перемешивания и рафинирования ванны расплава. Кроме того, доля расхода кислорода через периферийный зонд превышает 0,5 общего расхода кислорода, что существенно выше оптимальных значений относительных расходов вторичного кислорода для дожигания, которое по литературным данным различных исследователей составляет 0,1-0,5. Это приводит к чрезмерному переокислению шлака и металла, повышенному угару железа. Такая структура истекающих потоков из сопел с нарезкой при dCH 0,7 dkp объясняется резким увеличением коэффициента сопротивления сопла за счет перекрытия свободного от нарезки сечения его и ярко выраженным эффектом дросселирования центральной струи с бесполезной потерей последней значительной части энергии. При dCH 1,3 d Кь для обычных типов сопел, применяемых при производстве стали, сильно уменьшается высота выетупов нарезки и поток кислорода в соплах обтекает витки нарезки практически без отрыва в них пограничного слоя. Образующиеся при этом отдельные периферийные струйки неустойчивы и эжектируются центральной струей без создания устойчивого зонда. Продувка идет практически в режиме жесткой струи, резко снижается эффектив- ность процессов шлакообразования и дожигания СО в отходящих газах. Нарезка лишь частично турбулизирует пограничный слой этой струи.

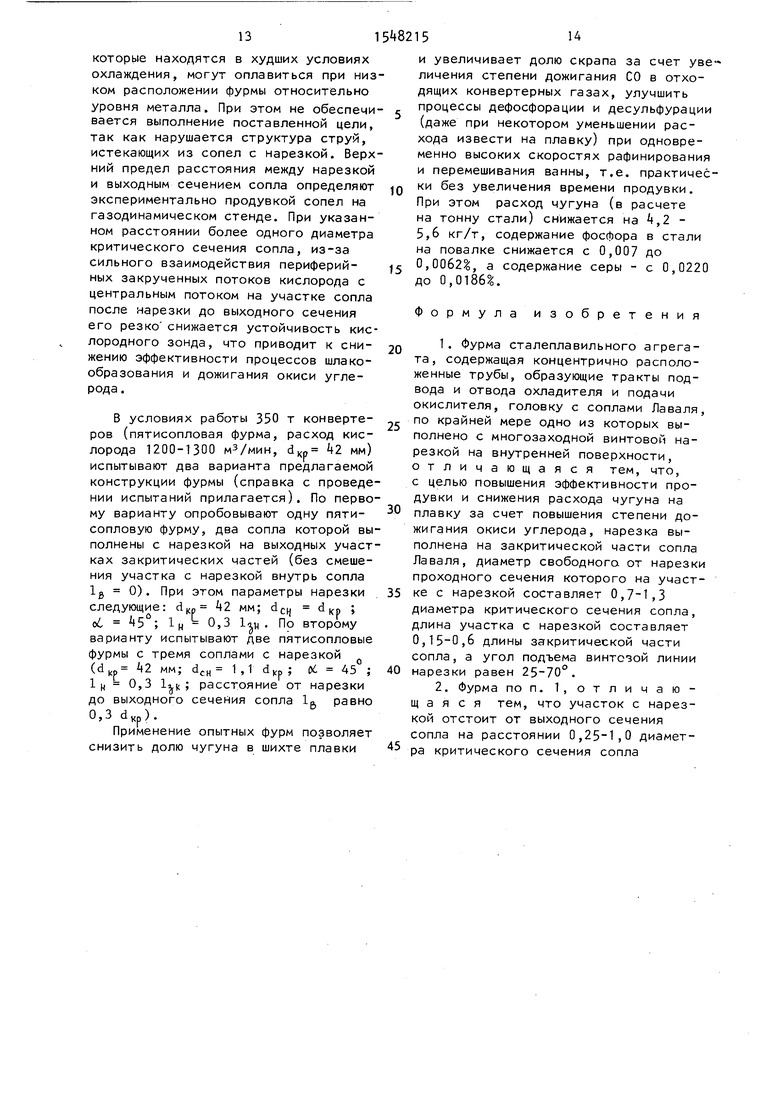

В табл. 2 приведены результаты исследования влияния угла подъема винтовой линии нарезки tf. на структуру истекающих струй при 1 0,31ок

J О О

Периферийные струйки практически не отрываются от центральной струи Наблюдается отрыв периферийных струек с частичным взаимодействием их с центральной струей Образуется устойчивый кислородный зонд То же

Начинается нарушение структуры зонда из-за появления завихрений при ударе потока кислорода о витки нарезки; зонд обладает достаточной устойчивостью

Наблюдаются значительные нарушения структуры зонда со снижением устойчивости последнего, заметно снижается расход кислорода через зонд из-за увеличения сопротивления выхода потока в каналы нарезки

Как видно из табл. 2, оптимальный диапазон углов подъема винтовой линии нарезки составляет 25-70°. При

5

0

5

0

5

0

5

oi 70° резко снижается эффективность процессов шлакообразования и дожигания СО, так как продувка идет практически только в режиме жесткой струи, При оС 25° резко увеличивается коэффициент сопротивления входа кислородного потока в каналы нарезки, возрастают потери энергии потока при ударе его о витки нарезки, вследствие чего резко снижается расход кислорода на формирование зонда, нарушается устойчивость последнего из-за появ- пения дополнительных завихрений потока в сопле, что также приводит к снижению эффективности процессов шлакообразования и дожигания СО.

Таким образом, устройство обеспечивает истечение из одного и того же сопла двух принципиально различных по йорме и назначению потоков кислорода, причем, над центральными жесткими струями формируется мягкий покрывающий зонд кислорода, который и образует локальный факел горения. Выполнение на закритических частях сопел Лаваля многозаходной винтовой нарезки с заявляемыми параметрами обеспечивает отрыв пограничного слоя от основного кислородного потока в соплах, его закрутку, эффективное смешение с отходящими газами и дожигание в области преимущественного выделения СО, ускорение процесса шлакообразования при одновременно высоких скоростях рафинирования и перемешивания расплава в конвертере.

Оптимальное число заходов нарезки в соплах 6-12„ При меньшем числе заходов нарезки образующиеся мягкие кислородные струйки истекают самостоятельно, не сливаясь в один устойчивый зонд. Большее же число заходов в нарезке с заявляемыми параметрами практически неосуществимо технически.

Нижний предел расстояния, на которое отстоит участок с нарезкой от выходного сечения сопла , определяют расчетным путем с учетом прямого воздействия теплового излучения от реакционной зоны на витки нарезки. При указанном расстоянии (менее 0,25 диаметра критического сечения сопла) имеет место прямое воздействие теплового излучения от реакционной зоны (плотность теплового потока которого достигает4 2,5 МВт/м2) на выходные участки витков нарезки, Концы витков,

которые находятся в худших условиях охлаждения, могут оплавиться при низком расположении фурмы относительно уровня металла. При этом не обеспечивается выполнение поставленной цели, так как нарушается структура струй, истекающих из сопел с нарезкой. Верхний предел расстояния между нарезкой и выходным сечением сопла определяют экспериментально продувкой сопел на газодинамическом стенде. При указанном расстоянии более одного диаметра критического сечения сопла, из-за сильного взаимодействия периферийных закрученных потоков кислорода с центральным потоком на участке сопла после нарезки до выходного сечения его резко снижается устойчивость кислородного зонда, что приводит к снижению эффективности процессов шлакообразования и дожигания окиси углерода.

В условиях работы 350 т конвертеров (пятисопловая фурма, расход кислорода 1200-1300 м3/мин, dKp 42 мм) испытывают два варианта предлагаемой конструкции фурмы (справка с проведении испытаний прилагается). По первому варианту опробовывают одну пяти- сопловую фурму, два сопла которой выполнены с нарезкой на выходных участках закритических частей (без смешения участка с нарезкой внутрь сопла ls 0). При этом параметры нарезки следующие: dKp 42 мм; dC4 d Kp ; об 45°; 1Н - п второму варианту испытывают две пятисопловые фурмы с тремя соплами с нарезкой о (dKp 42 мм; dCH 1,1 dKp,- (К. 45 ; 1ц 0,3 lj.it ; расстояние от нарезки до выходного сечения сопла 1В равно 0,3 dKp).

Применение опытных фурм позволяет снизить долю чугуна в шихте плавки

и увеличивает долю скрапа за счет увеличения степени дожигания СО в отходящих конвертерных газах, улучшить процессы дефосфорации и десульфурации (даже при некотором уменьшении расхода извести на плавку) при одновременно высоких скоростях рафинирования и перемешивания ванны, т.е. практически без увеличения времени продувки. При этом расход чугуна (в расчете на тонну стали) снижается на 4,2 - 5,6 кг/т, содержание фосфора в стали на повалке снижается с 0,007 до

0,0062%, а содержание серы - с 0,0220 до 0,0186%.

Формула изобретения

по крайней мере одно из которых выполнено с многозаходной винтовой нарезкой на внутренней поверхности, отличающаяся тем, что, с целью повышения эффективности продувки и снижения расхода чугуна на

плавку за счет повышения степени дожигания окиси углерода, нарезка выполнена на закритической части сопла Лаваля, диаметр свободного, от нарезки проходного сечения которого на участке с нарезкой составляет 0,7-1,3

диаметра критического сечения сопла, длина участка с нарезкой составляет 0,15-0,6 длины закритической части сопла, а угол подъема винтозой линии

нарезки равен .

vgog pudcirwy

Ъгпф

t Ј,g

f-гпф

| Метц П | |||

| и др | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| - Черные металлы, 1965, № 15, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Автоматический регулятор конденсаторных батарей | 1987 |

|

SU1446612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Афанасьев С.Г.Краткий справочник конвертерщика | |||

| - М.: Металлургия, 1967, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-06—Подача