(21)4477098/31-13

(22)27.06.88

(46) 23.03.90. Бюл. К 1 1

(71)Московский технологический институт пищевой промышленности

(72)А.А.Славянский, В.И.Тужилкин, А.Р.Сапронов, А.З.Морев, Т.М.Карпенко и Н.А.Игошина

(53)664.1.054(088.8)

(56)Авторское свидетельство СССР К4 1017736, кл. С 13 F 1/02, 1981.

(54)СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ I КРИСТАЛЛИЗАЦИИ

(57)Изобретение относится к сахарной промышленности. Цель изобретения - повышение выхода сахара. Способ получения утфеля I кристаллизации предусматривает сгущение сиропа, заводку кристаллов, их наращивание в вакуум-аппарате, отбор части утфеля 50-55% от общей массы и подачу ее в другой вакуум-аппарат. Наращивание кристаллов осуществляют до их содер- жания в утфеле, равном 30-33%. Перед отбором части утфеля в другой вакуум аппарат его раскачивают сиропом до коэффициента пересыщения 1,01-1,03. Линейную скорость кристаллизации в вакуум-аппарате после отбора утфеля поддерживают равной 0,10-0,15 мм/ч, а линейную скорость кристаллизации во втором вакуум-аппарате - 0,05- 0,08 мм/ч. 1 табл.

ё

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2006 |

|

RU2320726C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2004 |

|

RU2252967C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2023 |

|

RU2804854C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2012 |

|

RU2497952C1 |

| СПОСОБ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО БЕЛОГО САХАРА | 2012 |

|

RU2511498C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2023 |

|

RU2804855C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2479632C1 |

| СПОСОБ УВАРИВАНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ В ВАКУУМ-АППАРАТЕ | 2015 |

|

RU2619308C2 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2479631C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2655209C1 |

Изобретение относится к сахарной промышленности. Цель изобретения - повышение выхода сахара. Способ получения утфеля 1 кристаллизации предусматривает сгущение сиропа, заводку кристаллов, их наращивание в вакуум-аппарате, отбор части утфеля 50-55% от общей массы и подачу ее в другой вакуум-аппарат. Наращивание кристаллов осуществляют до их содержания в утфеле, равном 30-33%. Перед отбором части утфеля в другой вакуум-аппарат его раскачивают сиропом до коэффициента пересыщения 1,01-1,03. Линейную скорость кристаллизации в вакуум-аппарате после отбора утфеля поддерживают равной 0,10-0,15 мм/ч, а линейную скорость кристаллизации во втором вакуум-аппарате - 0,05-0,08 мм/ч. 1 табл.

Изобретение относится к сахарной промышленности, а именно к процессу уваривания сахарных утфелей в вакуум- аппаратах периодического действия.

Цель изобретения - повышение выхода сахара.

Способ осуществляют следующим образом.

Утфель первой кристаллизации уваривают в вакуум-аппарате из смеси сиропа с клеровкой,содержащей около 60% сухих веществ. После заполнения ею вакуум-аппарата выше поверхности нагрева в паровую камеру подают греющий пар и сгущают смесь при остаточном давлении 20-21 кПа до степени пересыщения 1,25-1,30. Затем осуществляют заводку кристаллов,вводя в вакуум-аппарат сахарную пудру с диаметром частиц 0,02-0,04 мм. После

образования 10-12 кристаллов на 1 мм поверхности пробного стекла подкачкой сиропа процесс уваривания переводят в метастабильную зону их наращивания со степенью пересыщения 1,10-1,12. Первоначальное наращивание кристаллов проводят в одном вакуум- аппарате до их содержания в утфеле 30-33%. При этом объем сваренного таким образом утфеля должен быть достаточным для заполнения двух вакуум- аппаратов на высоту, несколько выше поверхности нагрева греющей камеры. После чего утфель раскачивают сиропом до коэффициента пересыщения 1,01- 1,03. Затем отбирают 50-55% от общей массы утфеля в другой вакуум-аппарат и уваривают утфель до готовности в двух вакуум-аппаратах. При этом за счет регулирования температуры и разСП

сп i

Ј

3

реженип линейную скорость кристаллизации в вакуум-аппарате после отбора части утфеля поддерживают равной 0,10-0,15 мм/ч, а линейную скорость кристаллизации во втором вакуум-аппарате - равной 0,05-0,08 мм/ч.

Процесс уваривания утфеля, где линейную скорость кристаллизации поддерживают 0,10-0,15, мм/ч, заканчи- вается на 50-60 мин раньте, чем во втором вакуум-аппаратуре. В конце уваривания утфель сгущают до 92,5- 93,0% сухих веществ и спускают в приемную утЛелемешалку.

Наращивание кристаллов в одном вакуум-аппарате до их содержания 30-33% необходимо, чтобы интенсифицировать процесс, так как при этом содержание твердой фазы идет при максимальной скорости кристаллизации. В этих условиях включение молекул красящих веществ в кристаллы очень незначительно, что обеспечивает высокое качество сахара-песка. Если наращивание про водят до содержания кристаллов менее 30%, то в этом случае между кристаллами может удерживаться метастабильна зона и при пересечении ее диффундирующими молекулами сахарозы возможно образование новых кристаллов - муки. Если наращивание проводят до содержания более 33%, скорость кристаллизации резко снижается и возможно включение в кристаллы повышенного коли чества красящих вешеств.

Раскачивание утфеля сиропом до коэффициента пересыщения 1,01-1,03 необходимо, чтобы предотвратить выпадение муки при отборе его части в другой вакуум-аппарат.

Если раскачивать утфель до коэффициента пересыщения ниже 1,01, это приведет к растворению части кристаллов сахара и увеличит длительность процесса уваривания утфеля. При раскачивании утфеля до коэффициента пересыщения выше 1,03 - не удается избежать образования муки в момент отбора его части в другой вакуум- аппарат.

Выдерживание линейной скорости кристаллизации в отобранной части утфеля до его окончательного сгущения 0,05-0,08 мм/ч, а в оставшейся - 0,10-0,15 мм/ч необходимо для создания оптимальных условий распределе-, ния смеси сиропа с клеровкой по двум вакуум-аппаратам и ее уваривания в

утфель. Это позволяет исключить одновременное окончание уваривания утфеля сразу в двух вакуум-аппаратах и выдержать разницу по времени их доведения до готовности в пределах 50-60 мин. Такой режим уваривания исключает последующее выдерживание готового утфеля в вакуум-аппарате в течение около 1 ч под разрежением перед его спуском в приемную утфеле- мешалку. В противном случае, для обепечения его подвижности необходимы постоянные водные раскачки утфеля в вакуум-аппарате, при этом нарастает его вязкость и цветность сахара и возрастают потери сахара от разложения сахарозы.

Если линейная скорость кристаллизации в вакуум-аппарате после отбора части утфеля менее 0,10 мм/ч, а во втором аппарате ниже 0,05 мм/ч, значительно увеличится продолжительность их уваривания до готовности, увеличится цветность сахара и его потери от разложения сахарозы.

При выдерживании линейной скорости кристаллизации выше 0,15 мм/ч возможно образование новых центров кристаллизации муки в вакуум-аппарате после отбора части утфеля. Првышение линейной скорости кристаллизации во втором вакуум-аппарате более 0,08 мм/ч не позволит выдерживать разницу по времени их доведения до готовности в пределах 50-60 мин. В целом отклонение от указанных пределов по выдерживанию линейной скорости кристаллизации приведет к ухудшению качества сахара-песка и уменьшит его выход в кристаллизационном отделении завода.

Пример 1. Смесь сиропа с клеровкой с ,3% и набирают в вакуум-аппарат несколько выше поверхности нагрева паровой камеры, сгущают при остаточном давлении 21 кПа до степени пересыщения 1,25 и вносят затравку - пудру с диаметро частиц 0,03 мм. После образования 12 кристаллов на 1 мм поверхности пробного стекла подкачкой сиропа процесс уваривания переводят в метаста- бильную зону их наращивания со степенью пересыщения 1,11. Далее проводят наращивание кристаллов до их содержания в утфеле 30%. При достижении утфелем 60% объема вакуум-аппарата его раскачивают смесью сиропа

с клеровкой до коэффициента пересыщения 1,01. После этого 50% сваренного таким образом утфеля отбирают в другой вакуум-аппарат. Линейную скорость кристаллизации в вакуум-аппарате после отбора части утфеля, регулируя температуру и разрежение в нем и анализируя гранулометрический состав утфеля в процессе уваривания, поддерживают равной 0,15 мм/ч, а линейную скорость кристаллизации во втором вакуум-аппарате - равной 0,08 мм/ч. В конце уваривания утфель сгущают в каждом вакуум-аппарате до 92,6% сухих веществ. При этом утфель из первого аппарата доводят до готовности и спускают в приемную утфеле- мешалку на 55 мин раньше, чем из второго. Этого времени достаточно, чтобы закончить его центрифугирование к моменту поступления в приемную утфелемешалку утфеля из второго вакуум-аппарата .

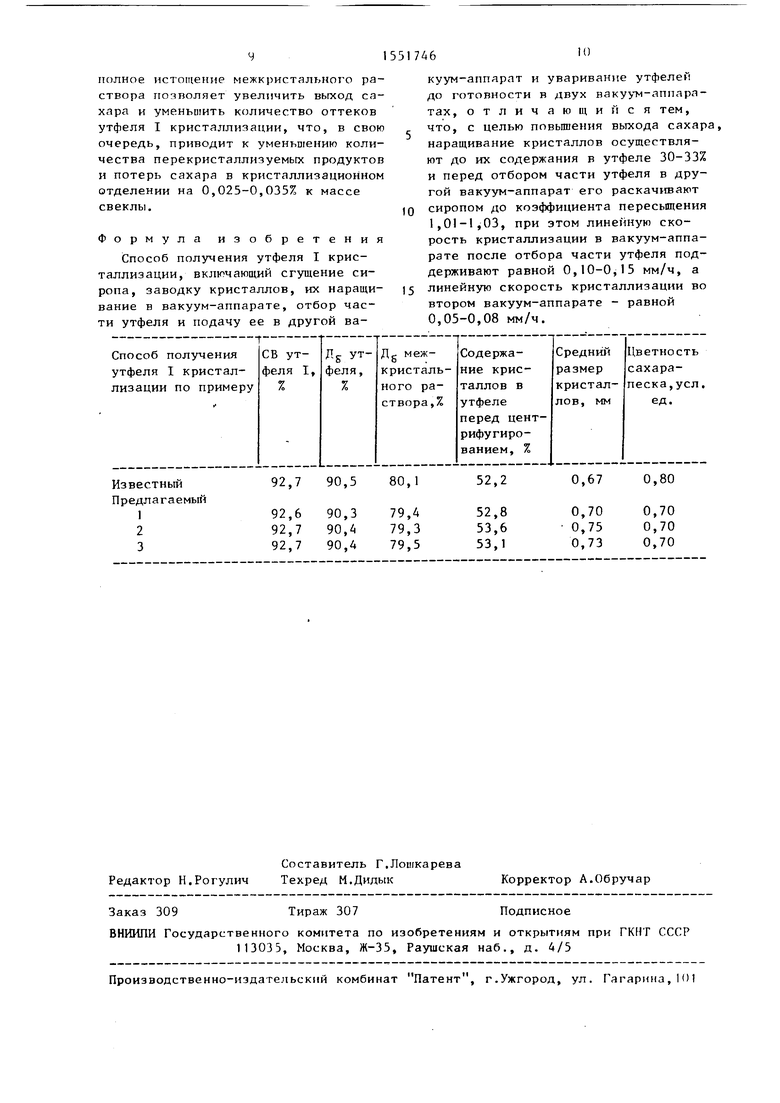

Утфель, полученный в двух вакуум- аппаратах по предлагаемому способу, имеет следующие показатели: Д$ 90,3% ДБ-межкристального раствора 79,4%; содержание кристаллов в утфеле К 52Г8% , средний размер кристал- 30 вание кристаллов до их содержания лов 0,70 мм.31,5% и при достижении утфелем 60%

Параллельно осуществляют уваривание по известному способу. Смесь сирпа с клеровкой с ,3% и набирают в вакуум-аппарат выше поверхности нагрева паровой камеры, сгущают при остаточном давлении 21 кПа до степени пересыщения 1,25 и вносят затравку - пудру с диаметром частиц 0,03 мм. После образования 12 кристаллов на 1 мм поверхности пробного стекла подкачкой сиропа процесс переводят в метастабильную зону их наращивания со степенью пересыщения 1,11. Далее проводят наращивание кристаллов до размера 0,25 мм и при достижении утфелем 60% объема вакуум аппарата, 50% сваренного утфеля отбирают в соседний аппарат. После отбора части утфеля в другой аппарат требуется время для растворения образующейся муки и перевода процесс уваривания в метастабильную зону наращивания. Причем больше времени на

лтт

такую обработку требует вакуум--аппа- 55 90,4% Др межкристального раствора рат с отобранной частью утфеля. Затек 79,3% , содержание кристаллов ,6%;

средний размер кристаллов 0,75 мм.

Параллельно осуществляют уваривание по известному способу, как по приотобранную и оставшуюся части утфеля продолжают уваривать при пониженном остаточном давлении 16 кПа до полной

готовности утфелей. При этом в обоих вакуум-аппаратах утфели достигают 100% объема. Емкость приемных утфеле- мешалок на сахарных заводах рассчитана на один вакуум-аппарат. Поэтому при центрифугировании утфеля из одного вакуум-аппарата, второй поддерживали на водных подкачках.

Сваренный по известному способу утфель имеет следующие показатели: ,5% Др межкристального раствора 80,1%; содержание кристаллов К 52,2%; средний размер кристаллов

5 0,67 мм.

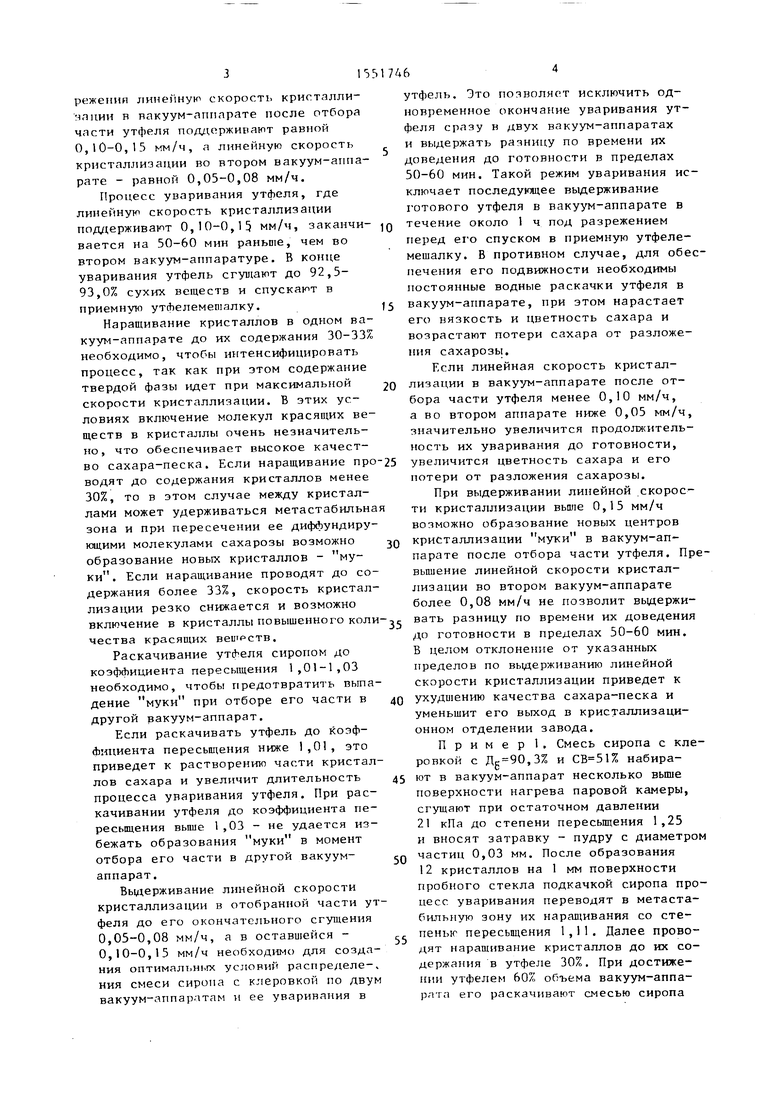

Результаты исследований представлены в таблице.

Как видно из таблицы, при уваривании по предлагаемому способу в срав0 нении с известным достигается более глубокое истощение межкристального раствора (на 0,7%), что обеспечивает увеличение в утфеле содержания кристаллов на 11,5%, а их размера

5 на 10,4%.

П р и м е р 2. Осуществляют уваривание утфеля из смеси сиропа с клеровкой с ,5% и так же, как и пример 1, но проводят наращиобъема вакуум-аппарата его раскачивают смесью сиропа с клеровкой до коэффициента пересыщения 1,02. После

этого 50% сваренного таким образом утфеля отбирают в другой вакуум-аппарат. Линейную скорость кристаллизации в вакуум-аппарате после отбора части утфеля, регулируя температуру

и разрежение в нем и анализируя гранулометрический состав утфеля в процессе уваривания, поддерживают равной 0,125 мм/ч, а линейную скорость кристаллизации во втором аппарате равной 0,065 мм/ч. В конце уваривания утфель сгущают в каждом вакуум- аппарате до 92,7% сухих веществ. При этом утфель из первого аппарата доводят до готовности и спускают в приемную утфелемешалку на 55 мин раньше, чем из второго вакуум-аппарата.

Утфель, полученный в двух вакуум- аппаратах по предлагаемому способу,

имеет следующие показатели: ДБ

лтт

90,4% Др межкристального раствора 79,3% , содержание кристаллов ,6%;

меру I,из смеси сиропа с клеровкой с ,5% и .

При этом полумают1 утфель со следующими технологическими покачателя-- ми: утсЬель имеет следующие показатели: ДБ , 90,5%; ДЈ межкристального раствора 80,1% содержание кристаллов ,2%, средний размер кристаллов 0,67 мм.

Результаты исследований представлены в таблице.

Как видно и таблицы, при уваривании по предлагаемому способу по сравнении с известным достигается более глубокое истощение межкриг тального раствора (на 0,8%), что обеспечивает увеличение в утфеле го- держания кристаллов на 11,9%.

П р и м е р 3. Осуществляют ува ривание утфсля из ct-н-си сиропа с клеровкой с ,3-90,5% и 61% аналогично примерам 1 и 2, но проводят наращивание кристаллов до их содержания 33% и при достижении утфелем 60% объема вакуум-аппарата его раскачивают смесью сиропа с клеровкой до коэффициента пересыщения 1,03. После этого 50% сваренного таким обратим учфеля отбирают в другой вакуум-аппарат. Ьшейную скорогг кристаллизации в ьи уум-аппграre по еле отбора гфеля, регулируя температуру и разреже. не в нем и аиа лизируя гранулометрический состав утфеля в проц«-ссс увяривания, поддерживают равной 0,10 t-.ii/ч, а линейнуы скорость кристаллизации во втором аи парате - рат ой 0,05 мм/ч. В конце уваривания утфель сгущают в каждом вакуум-аппарате до 92,7% сухих веществ. При этом утфель из первого аппарата доводят до готовности и спускают в приемную утфелемешалку на 55 мин раньше, чем из второго вакуум аппарата.

Утфель, полученный в двух вакуум- аппаратах по предлагаемому способу, имеет следующие показатели: Д 90,4%; Д межкристального раствора 79,5; содержание кристаллов ,1%5 средний размер кристаллов 0,73 мм.

Параллельно осуществляют уварива - ние по известному способу аналогично примерам 1 и 2 из смеси сиропа с клеровкой с ,3-90,5% и СВ 51-61%. При этом бьш получен утфель со следующими технологическими показателями: Д 90,5%; межкристального раст-а ™

вора 80,l%i содержание кристаллов К 52, 2% , средний размер кристаллов 0,67 мм.

Результаты исследований представлены в таблице.

Как видно из таблицы при уваривании по предлагаемому способу по сравненью с известным достигается более

jJiy6oKoe истощение межкристального рлствора (на 0,6%), что обеспечивает величение в утфеле содержания кристаллов на 17,2%, а их размер - на 9%. При проведении исследований с на;, ращиванием кристаллов после заводки н одном вакуум-аппарате до их содержания в утфеле ниже 30%, при раскачивании утфеля смесью гиропа с клеровкой пергд отбором его части в другой

U Р i /ум-аппарат до коэффициента пере- ыщеьия ниже 1,01 и при дальнейшем наращивании кристаллов до сгущения в 1 1обранной части утфеля при линейной скорости кристаллизации менее

5 0,05 мм/ч, а в оставшейся - менее 0,10 мм/ч ,е обеспечивается полное истощение : -°жкристального раствора увариваемою утфеля, увепичиваетсп ofujve i оличествг оттеков утфеля I в

f, jipf ДИКТОРОМ отделении, что приводит г цомош игильным потерям сахара при их ; ;ptrристаллиз.щии, а при проведении исгпедовгший с наращиванием ьри-галпои после зачодки до их содер- ь угфеп полег 33%, при раска-- {HriaiiHu перзд отбоном в другой .нпарят до коэффициента пере- i мщения выше 1,03 и при дальнейшем наращивании кристаллов до сгущения

0 ь отобранной части утфеля при линей- Hoit скорости кристаллизации более 0,08 мм/ч, а в оставшейся - более чем 0,15 мм/ч также не обеспечиваются условия глубокого истощения меж5 кристального расiвора, возможно об- ра-юп-чше новых центров кристаллизации - муки, что требует дополнительных раскачек утфеля I сиропом или водой и в свою очередь, увеличивает время уваривания утфеля, приводит к нарастанию цветности сахара- песка; увеличивает энергетические затраты на его получение.

Предпагаемнй способ по сравнению 5- с прототипом позволяет обеспечить

Оолее глубокое и.-тощение межкристаль-i но го раствора yTdienn, увеличить в нем содержание кг иг галлов на 11,5- :б,8%, а их размер - на 9-12%. Более

полное истощение межкристального раствора позволяет увеличить выход сахара и уменьшить количество оттеков утфеля I кристаллизации, что, в свою очередь, приводит к уменьшению количества перекристаллизуемых продуктов и потерь сахара в кристаллизационном отделении на 0,025-0,035% к массе свеклы.

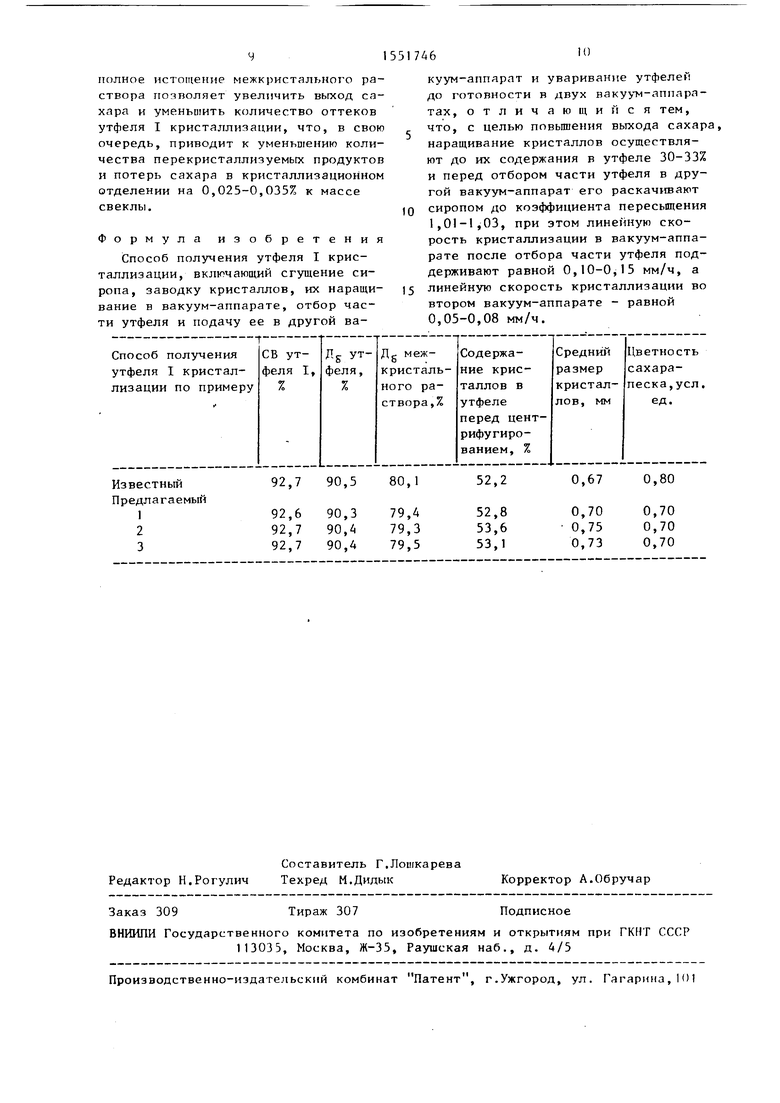

Формула изобретения

Способ получения утфеля I кристаллизации, включающий сгущение сиропа, заводку кристаллов, их наращивание в вакуум-аппарате, отбор части утфеля и подачу ее в другой ваИзвестныйПредлагаемый

92,7 90,5

Редактор Н.Рогулич

Составитель Г.Лошкарева Техред М.Дидык

Заказ 309

Тираж 307

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКН Г СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

куум-аппарат и уваривание утфелей до готовности в двух вакуум-аппаратах, отличающийся тем, что, с целью повышения выхода сахара, наращивание кристаллов осуществляют до их содержания в утфеле 30-33% и перед отбором части утфеля в другой вакуум-аппарат его раскачивают

сиропом до коэффициента пересыщения 1,01-1,03, при этом линейную скорость кристаллизации в вакуум-аппарате после отбора части утфеля поддерживают равной 0,10-0,15 мм/ч, а

линейную скорость кристаллизации во втором вакуум-аппарате - равной 0,05-0,08 мм/ч.

80,

52,2

0,67

0,80

Корректор А.Обручар

Подписное

Авторы

Даты

1990-03-23—Публикация

1988-06-27—Подача