Изобретение относится к устройст вам для создания акустических колебаний в проточной жидкой среде и может быть использовано в химической, нефтяной, угольной, машиностроительной, авиационной, пищевой и других отраслях промышленности для интенсификации процессов растворения, диспергирования, эмульгирования и гомогенизации при получении высокодисперсных эмульсий, суспензий и различных гомогенных смесей.

Целью изобретения является интенсификация технологического процесса в аппарате.

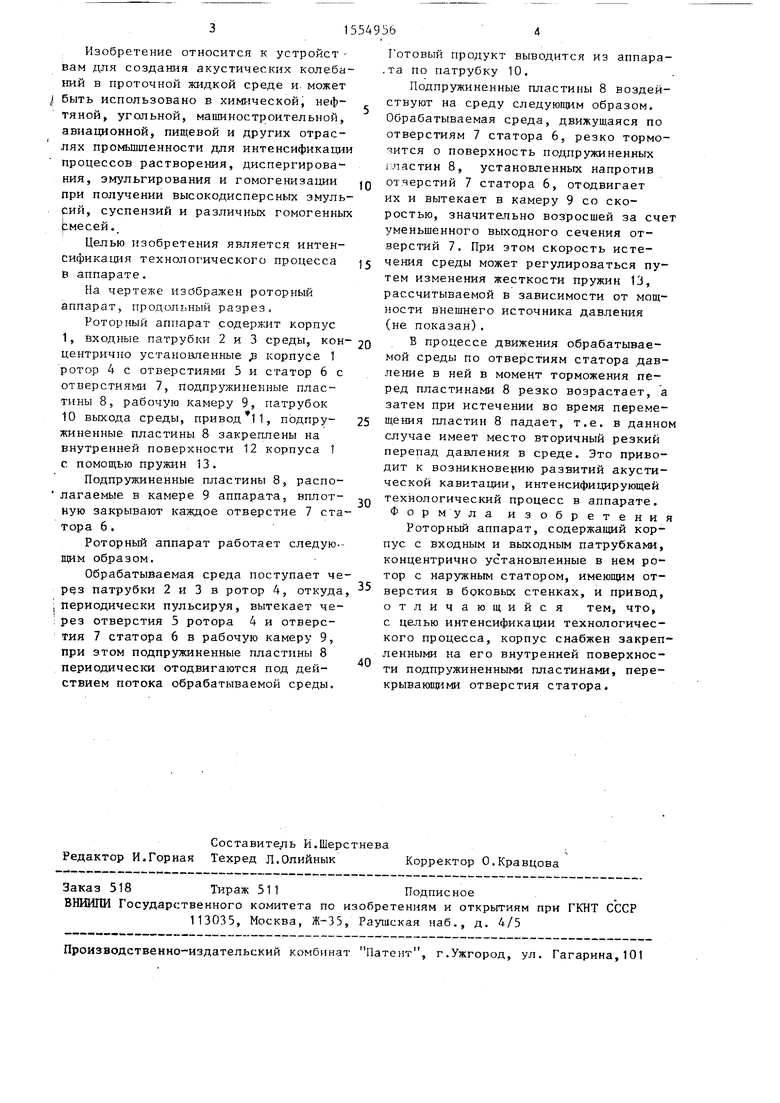

На чертеже изображен роторный аппарат, прот,огп.ныи разрез.

Роторный аппарат содержит корпус 1, входные патрубки 2 и 3 среды, кон- центрично установленные корпусе 1 ротор 4 с отверстиями 5 и статор 6 с отверстиями 7, подпружиненные пластины 8, рабочую камеру 9, патрубок 10 выхода среды, привод 11, подпружиненные пластины 8 закреплены на внутренней поверхности 12 корпуса 1 с помощью пружин 13.

Подпружиненные пластины 8, распо- лагаемые в камере 9 аппарата, вплотную закрывают каждое отверстие 7 статора 6.

Роторный аппарат работает следующим образом.

Обрабатываемая среда поступает через патрубки 2 и 3 в ротор 4, откуда, , периодически пульсируя, вытекает через отверстия 5 ротора 4 и отверстия 7 статора 6 в рабочую камеру 9, при этом подпружиненные пластины 8 периодически отодвигаются под действием потока обрабатываемой среды.

5

0

5

0

5

0

Готовый продукт выводится из аппара- .та по патрубку 10.

Подпружиненные пластины 8 воздействуют на среду следующим образом. Обрабатываемая среда, движущаяся по отверстиям 7 статора 6, резко тормо- тится о поверхность подпружиненных 1частин 8, установленных напротив отчерстий 7 статора 6, отодвигает их и вытекает в камеру 9 со скоростью, значительно возросшей за счет уменьшенного выходного сечения отверстий 7. При этом скорость истечения среды может регулироваться путем изменения жесткости пружин 13, рассчитываемой в зависимости от мощности внешнего источника давления (не показан).

В процессе движения обрабатываемой среды по отверстиям статора давление в ней в момент торможения перед пластинами 8 резко возрастает, а затем при истечении во время перемещения пластин 8 падает, т.е. в данном случае имеет место вторичный резкий перепад давления в среде. Это приводит к возникновению развитии акустической кавитации, интенсифицирующей технологический процесс в аппарате. Формула изобретения

Роторный аппарат, содержащий корпус с входным и выходным патрубками, концентрично установленные в нем ротор с наружным статором, имеющим отверстия в боковых стенках, и привод, отличающийся тем, что, с целью интенсификации технологического процесса, корпус снабжен закрепленными на его внутренней поверхности подпружиненными пластинами, перекрывающими отверстия статора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ | 2010 |

|

RU2442640C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2442641C1 |

| РОТОРНЫЙ АППАРАТ | 2008 |

|

RU2381827C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2429066C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2434674C1 |

| РОТОРНЫЙ АППАРАТ | 2011 |

|

RU2483794C2 |

| Роторный аппарат | 1990 |

|

SU1773469A1 |

| Роторный аппарат | 1985 |

|

SU1321450A1 |

| РОТОРНЫЙ АППАРАТ | 1998 |

|

RU2150318C1 |

| РОТОРНЫЙ АППАРАТ | 2009 |

|

RU2403963C1 |

Изобретение относится к устройствам для создания акустических колебаний в проточной жидкой среде и может быть использовано в химической, нефтяной и других отраслях промышленности. Цель изобретения - интенсификация технологического процесса в устройстве. Устройство содержит корпус 1, входные патрубки 2 и 3 обрабатываемой среды, ротор 4 с отверстиями 5, статор 6 с отверстиями 7, подпружиненные пластины 8 и патрубок 10 выхода среды. Обрабатываемая среда поступает через патрубки 2 и 3 в ротор 4, откуда, периодически пульсируя, вытекает через отверстия 5 ротора 4 и отверстия 7 статора 6 в корпус 1. При этом подпружиненные пластины 8 периодически отодвигаются под действием потока среды, способствуя возникновению акустической кавитации, интенсифицирующей технологический процесс в устройстве. 1 ил.

| Авторское свидетельство СССР № 1169721, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-07—Публикация

1987-03-23—Подача