ралов ведут в среде, плотность конденсата паров которой совпадает в прделах принимаемой точности сепарации с плотностью свежеприготовленной смеси.

В качестве тяжелой среды для осуществления способа могут быть использованы следующие композиций: смесь 1,2-дибром-1,1,2,2-тетрафторэтана с 1,2-дихлор-1,1-дифторэтаном в следующем соотношении ингредиентов, мас.% 1,2-Дихлор-1,1-дифторэтан 0,2-17,5 1,2-Дибром-

-1, Ц2,2-тетрафторэтанОстальное

смесь 1,2-дибром-1,t,2,2-тетрафторэт на с 1,1,2-трихлор-1,2,2-трифторэта- ном в следующем соотношении ингредиентов, мае. %: 1,1,2-Трихлор- -1,2,2-трифтор- этан0,4-24,6

1,2-Дибром- -1,1,2,2-тетрафторэтанОстальное

смесь 1,2-дибром-1,1,2,2-тетрафтор- этана с транс-1,2-дихлорэтиленом в следующем соотношении ингредиентов, мае. %:

транс-1,2-Дихлорэтилен0,2-12,4

1,2-Дибром- -1,1,2,2-тетрафторэтанОстальное

смесь 1,2-дибром-1,1,2,2-тетрафторэтана с 1-бром-1,1,3,3,3-пентафтор- пропаном в следующем соотношении ингредиентов, мас.%: 1-Бром-1,1,3- 3,3-пентафторпропан0,3-43,0

1,2-Дибром- -1, 1,2,2-тетрафторэтан Остальное смесь 1,1-дибром-1,2,2,2-тетрафтор- этана с дихлорметаном в следующем соотношении ингредиентов, мас.%: Дихлорметан 2,0-20,0 1,1-Дибром- -1,2,2,2-тетрафторэтан Остальное Использование для расслоения слагающих исходное сырье минералов тяжелой среды, сохраняющей свою плотность и после регенерации ее паров, не только стабилизирует технологический режим, обеспечивая тем са

5

мым необходимое постоянство требуемых показателей обогащения, но и представляет ряд дополнительных удобств в осуществлении такого процесса, заключающихся в отсутствии необходимости непрерывного поддержания соотношения образующих ингре- / 1ентов в смеси на заданном уровне и как следствие находящих свое выражение в простоте аппаратурного и кибернетического оформления всего обогатительного цикла.

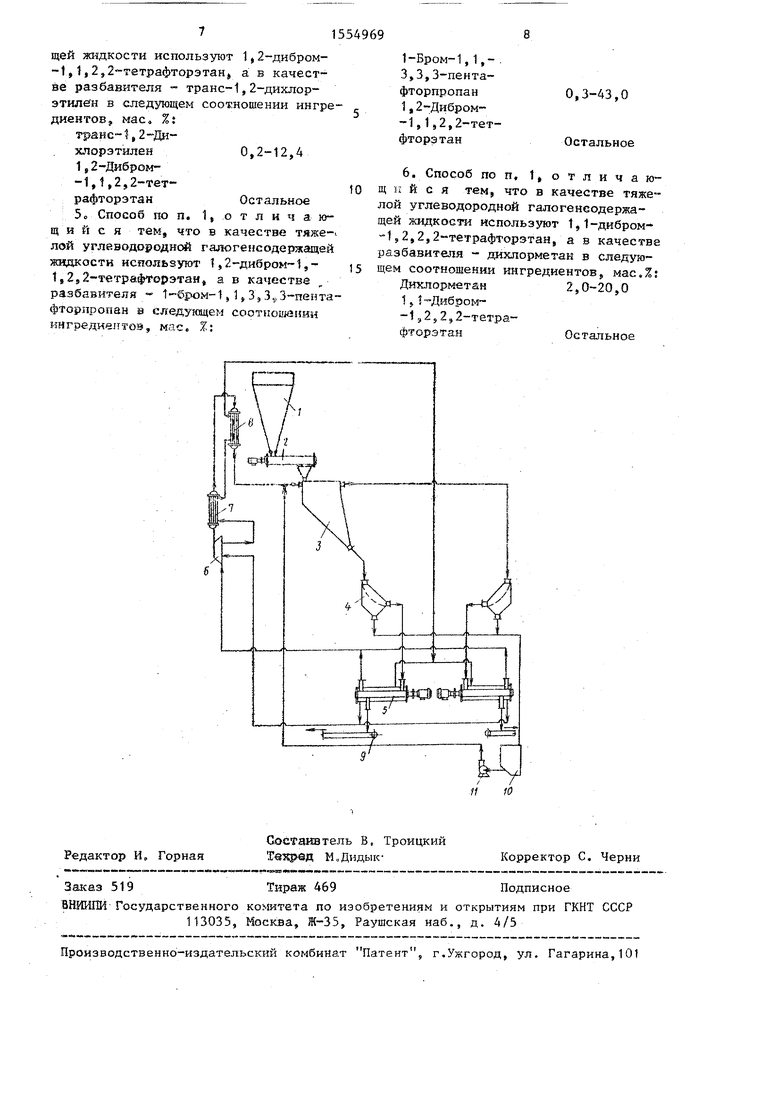

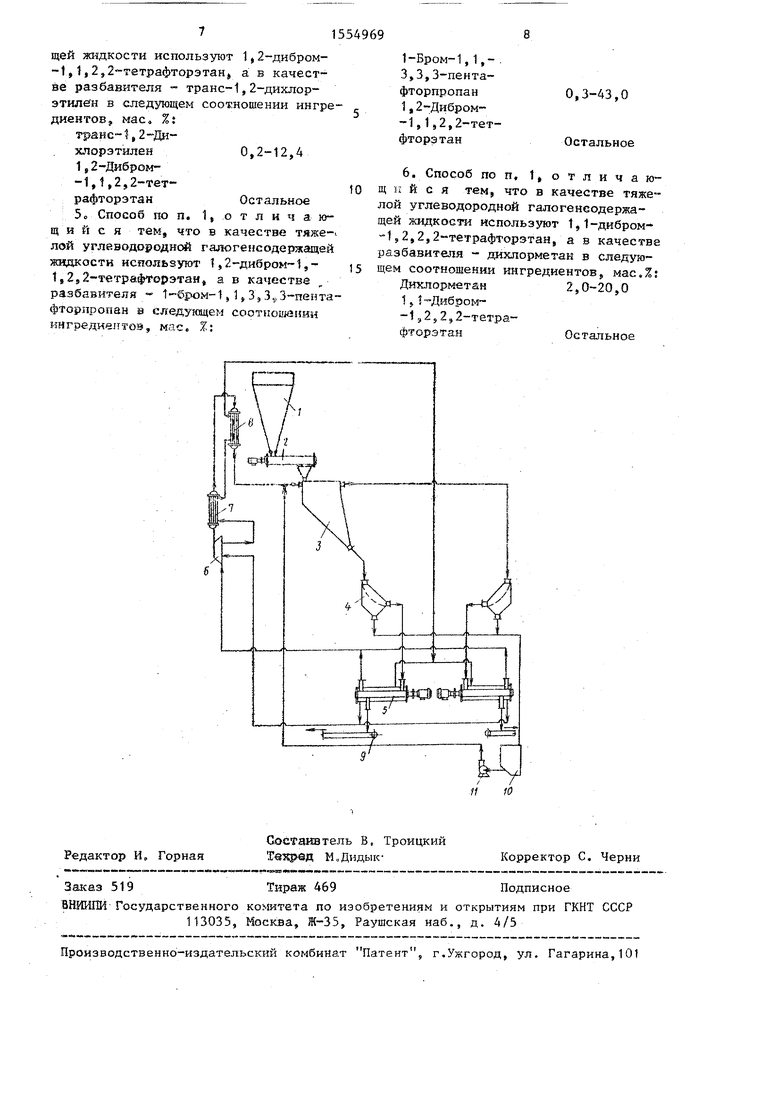

На чертеже представлена схема цепи аппаратов предлагаемого способа.

Дробленый сильвинит из бункера 1 шнековым питателем 2 загружают в сепаратор 3, в котором осуществляется расслоение с татающих исходную руду мин рачов по плотностям на легкую и тяжелую фракции. Дренаж вынесенной с технотогнческими потоками из сепаратора 3 жидкой фазы осуществляют на дуговых ситах 4, после чего выделенные таким образом из системы продукты обогащения направляют в испарители 5. Отходящие от испарителей 5 пары тяжелой среды засасываются компрессором 6 и после их в нем комприми- рования охлаждаются в теплообменнике 7 с последующим их ожижением в конденсаторе 8. Регенерированная таким образом тяжелая среда вновь пос- тупает в сепаратор 3, а сухие продукты обогащения ленточными конвейерами 9 доставляются соответственно к околоствольному двору с последующей выдачей концентрата на-гора и направляются на закладку выработанного пространства. Осветленная от твердой фазы на дуговых ситах тяжелая среда собирается в зумпфе 10, из которого насосом 11 она также передается опять о сепаратор 3.

Испарение остатков тяжелой среды, вынесенных с продуктами обогащения осуществляют теплом, выделяющимся при компримировании и конденсации ее паров.

Пример. К 100 г сильвинитовой руды Старобинского месторождения (крупность 0,8-0,2 мм, содержание КС1 24,71%; и.о. 6,45%) приливают 500 г тяжелой среды, приготовленной смешением 420 г 1,2-дибром-1,1,2,2- 5 -гетрафторэтана с 80 (16%) г 1,2- -дихлор-1,1-дифторэтана. После расслоения слагающих сильвинит минералов на легкую (концентрат) и тяже0

5

0

5

0

лую (отвалым.е хвосты) фракции образовавшиеся таким образом продукты обогащения выделяют на лабораторных ситах и помещают в колбы, устанавливаемы затем на водяной бане. Горловины колб посредством тройника на шлифах соединяют с холодильником Ли- биха, теплоту конденсации из которого отводят проточной водой, отбираемой из водопроводной сети. Конденсат представляет собой регенерированную тяжелую среду и должен быть полностью собран, для чего выходящий из холодильника Либиха патрубок сооб щают с помощью стеклянного аллонжа на шлифах с приемной колбой. По окончании поступления в этот приемник конденсата, колбы с продуктами обогащения снимают с водяной бани и извлекают из них сухие концентрат и отвалные хвосты. После анализа качества концентрата определением в нем содержания хлористого калия (95,85%) продукты обогащения вновь смешивают с образованием исходной смеси минералов. Переработку следующих порций руда ведут по такой же методике до полного заполнения приемной колбы конденсатом, после чего для расслоения слагающих сильвинит минералов используют уже полностью регенерированную таким образом тяжелую среду. Такие же опыты с использованием свежеприготовленной смеси и уже сконденсировавшихся ее паров проводят и при других соотношениях составляющих ее ингредиентов.

Способ оперируют смесями, допускающими многократную простейшую свою регенерацию без утраты ими первоначальных основных свойств. Кроме этого, предлагаемые композиции имеют у умеренно низкую температуру кипения (41-47 С), что позволяет существенно снизить необратимые потери составляющих их легкоиспаряющихся жидкостей при загрузке в систему исходной руды, и в то же время относительно невысокую, так как не требуют использования для испарения с продуктов обогащения остатков вынесенных с ними жидкой фазы кондиционных теплоносителей высокого потенциала, делая тем самым обогатительный процесс еще более экономичным.

Предлагаемый способ позволяет повысить основные технико-экономические показатели процесса за счет обеспе

чения устойчивого митучечня высококачественных иргч/к roii огапде1,;я т(ч существенном снижении энергозатрат и сведении к минимуму необходимого для этого оборудования.

Формула из

бретения

0

0

5

1. Способ гравитационного обогащения руд, включающий сепарацию исходного сырья в тяжелой среде, образованной смешением тяжелой углеводородной галогенсодержащей жидкости с разбавителем, с последующей регенерацией последней испарением и конденсацией вынесенных с продуктами обогащения ее остатков, отличающийся тем, что, с целью повышения технологических показателей . переработки сильвинита с повышенным содержанием глинистых примесей и упрощения технологического процесса, сепарацию исходного сырья ведут в тяжелой среде, плотность конденсата паров которой в пределах принимаемой точности сепарации совпадает с плотностью свежеприготовленной смеси.

2.Способ по п. 1, о т л и ч а - 0 ю щ и л г я тем, что в качестве тяжепой угле одородной галогенсодержащей жидкости используют 1,2-ди- бром-1,1,2,2-тетрафторэтан, а в качестве разбавителя - 1,2-дихлор- -1,1-дифторэтан в следующем соотношении ингро щентов, г зс.7:

1 ,2-Лихлор-

-1,1-дифторэтан

1 ,2-Дибром-1, 1,2,2-тетфторэтанОстальное

3.Способ по п. 1, отличающий с я тем, что в качестве тяжелой углеводородной галогенсодержащей жидкости используют 1,2-дибром- -1,1,2,2-тетрафторэтан, а в качестве разбавителя - 1,1, 2-трихлор-1 , 2,2-трифторэтан в следующем соотQ ношении ингредиентов, мае. %: 1,1,2-Трихлор- -1,2,2-трифторэтан1,2-Дибром- -1,1,2,2-тетрафторэтан

4.Способ по п. 1,

5

0,2-17,5

0

5

0,4-24,6

5

Остальное отличающийся тем, что в качестве тяжелой углеводородной галогенсодержа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гравитационного обогащения угля | 1976 |

|

SU1069607A3 |

| СПОСОБ ОТДЕЛЕНИЯ ФТОРОЛЕФИНОВ ОТ HF ПРИ ПОМОЩИ ЖИДКОСТНО-ЖИДКОСТНОЙ ЭКСТРАКЦИИ | 2007 |

|

RU2448081C2 |

| ТЕПЛОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2162031C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТРИФТОРЭТИЛЕН | 2014 |

|

RU2669280C2 |

| СЕЛЕКТИВНО ВЗАИМОДЕЙСТВУЮЩИЕ ОЛЕФИНЫ, СОДЕРЖАЩИЕ КОНЦЕВУЮ ГРУППУ CF, В СМЕСИ | 2006 |

|

RU2399607C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ФАЗ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДА | 2007 |

|

RU2435791C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ, АЗЕОТРОПНЫЕ И АЗЕОТРОПОПОДОБНЫЕ СМЕСИ ДЛЯ РАЗДЕЛЕНИЯ, ЭКСТРАКТИВНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ | 2004 |

|

RU2396241C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

| СПОСОБЫ ГАЛОИДИРОВАНИЯ | 2005 |

|

RU2422466C2 |

| РАЗДЕЛЕНИЕ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2008 |

|

RU2454432C2 |

Изобретение относится к обогащению полезных ископаемых в тяжелых жидкостях и может быть использовано для переработки калийных солей. Цель - улучшение технологических показателей переработки сильвинита с повышенным содержанием глинистых примесей и упрощение технологического процесса. Исходную руду разделяют в тяжелой жидкости на легкую и тяжелую фракции. Тяжелая жидкость образована смешением тяжелой углеводородной галогенсодержащей жидкости с разбавителем. Тяжелую жидкость регенерируют испарением и конденсацией вынесенных с продуктами обогащения ее остатков. Плотность конденсата паров тяжелой жидкости в пределах принимаемой точности сепарации совпадает с плотностью свежеприготовленной смеси. В качестве тяжелой среды могут быть использованы следующие композиции, мас.%: смесь 1,2-дибром-1,1-дифторэтана от 0,2 до 17,5 с разбавителем - 1,2-дибром-1,1,2,2-тетрафторэтана - остальное, или смесь 1,1,2-трихлор-1,2,2-трифторэтана от 0,4 до 24,6 с разбавителем - 1,2-дибром-1,1,2,2-тетрафторэтана - остальное и др. Использование тяжелой среды, сохраняющей свою плотность и после регенерации ее паров, стабилизирует технологический режим, обеспечивая необходимое постоянство требуемых показателей обогащения. 5 з.п. ф-лы, 1 ил.

Редактор И. Горная

Состаивтель В. Троицкий Твхрвя М.Дидыкtt to

Корректор С. Черни

| Способ гравитационного обогащения руд | 1983 |

|

SU1165466A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ гравитационного обогащения угля | 1976 |

|

SU1069607A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-04-07—Публикация

1988-05-23—Подача