О5

сл

4

О 05

Изобретение относится к переработке ископаемых калийных солей, отличающихся повышенным содержанием глинистых примесей.

Известен флотационный способ обогащения сильвинитовых руд. Разделение компонентов основано на всплывании минералов извлекаемого компонента с пузырьками воздуха после предварительной гидрофобизации их поверхности селективной сорбцией на ней собирателя. Пенный продукт обезвоживают, кек сушат топочными газами, получая,таким образом,готовый концентрат, а камерный продукт после обезвоживания складируют на поверхности в виде солеотвалов. Флотации предшествует выделение из сильвинита глинистых примесей, складирование которых организуют в специально сооружаемых для этого шламохранилишах 1.

В отличие от обогащения нерастворимых в воде полезных ископаемых флотацию сильвинитовых руд ведут в насыщенных по слагающим сильвинит солям маточных растворах, в результате становятся неизбежными потери извлечения целевого компонента с жидкой фазой глинисто-солевого шлама и влагой, пропитывающей галитовый отвал, а также разубоживание концентрата хлористым натрием, выкристаллизовывающимся из маточного раствора в процессе сушки. Помимо простого погашения земельных фондов, складирование на незащищенной от атмосферных осадков территории водорастворимых отходов обогащения приводит к засолению почв, минерализации грунтовых вод и интоксикации растительности и животных флотореагентами.

Известен флотационный способ обогащения калийных руд, предусматривающий размещение обогатительного оборудования непосредственно в руднике с последующей закладкой выработанного пространства хвостами обогащения 2.

Хотя осуществление обогащения сильвинита в шахтных выработках и освобождает от необходимости складирования галитового отвала и глинисто-солевых шламов на поверхности (закладка твердых отходов обогащения с поверхности в большинстве случаев делает производство калийных солей убыточным), указанный способ не обеспечивает получения готового продукта в подземных условиях из-за невозможности сооружения в руднике цеха сушки по аэрологическим соображениям, так как осуществление этого процесса связано с потреблением кислорода и, соответственно, выбросом дымовых газов.

Высокая чувствительность флотационного способа обогащения к присутствию в руде глинистых примесей препятствует достижению приемлемых технико-экономических показателей обогащения с использованием только депрессии глины и выведением таким

образом ее из цикла в общем с галитом кеком, начиная с содержания нерастворимого остатка в сильвините 1,6%.

Флотационный способ является разомкнутым по воде циклом. Невязка водного баланса тем больше, чем выше содержание н. о. в руде. Неизбежность образования избыточных рассолов не позволяет организовать в ряде случаев осуществление способа под землей по гидрогеологическим условиям разработки месторождения.

Отсутствие возможности выделения хвостов обогащения в сухом виде усложняет их транспортировку и закладку в выработанное пространство, является основным источником повышения потерь извлечения с ростом содержания глины в руде, делает обогатительный процесс необратимым потребителем воды.

Наиболее близким к предлагаемому по

0 технической сущности и достигаемому результату является Способ гравитационного обогащения руд, включающий приготовление тяжелой среды путем введения растворителя в тяжелую жидкость, кондиционирование руды, сепарацию руды в тяжелой среде с

5 выводом тяжелой и легкой фракций, отделение тяжелой среды от выделенных фракций, деление ее на два потока, регенерацию и возврат ее в процесс 3.

К недостаткам известного способа относится включение в процесс операции сущки, что влечет за собой выброс дымовых газов в смеси с продуктами термического разложения сильвинита и, как следствие, снижение извлечения сильвина. Кроме того, размещение в щахтных выработках сушильного оборудования влечет за собой усугубление трудностей, связанных с необходимостью соблюдения норм промыщленной гигиены и санитарии, правил пожарной безопасности, а также загрязнение воздушного бассейна дымовыми выбросами и газообразными продук0 тами пиролиза сильвинитовой руды.

Цель изобретения - повышение извлечения сильвина из калийсодержащих руд с одновременным обеспечением охраны окружающей среды.

Поставленная цель достигается тем, что согласно способу гравитационного обогащения руд, включающему приготовление . тяжелой среды путем введения растворителя в тяжелую жидкость, кондиционирование руды, сепарацию руды в тяжелой среде с выводом тяжелой и легкой фракций, отделение тяжелой среды от выделенных фракций, деление ее на два потока, регенерацию и возврат ее в процесс, в качестве тяжелой жидкости используют дифтордибромметан,

5 а в качестве растворителя - дифторхлорбромметан, при этом кондиционирование руды проводят в тяжелой жидкости, а растворитель вводят после кондиционирования.

Причем регенерацию первого потока тяжелой среды осуществляют ректификацией, а второго - конденсацией.

Выбор органических веществ в качестве составляющих тяжелой среды для обогащения сильвинита по предлагаемому способу ограничен условием его осуществимости лишь в их смеси, область существования которой в жидком состоянии не содержит параметров климата рабочей зоны. Согласно СН 24р-71 норма температуры воздуха рабочей зоны помещения, характеризующегося незначительными избытками явного тепла, при легкой категории работы, допускается в пределах 17-22°С В соответствии с этим, в качестве высококипящей составляющей смеси принят дифтордибромметан- жидкость, температура кипения которой при нормальном давлении 24,5°С. Поскольку это вещество может находиться в жидком состоянии при допускаемых параметрах воздуха рабочей зоны, введение сыпучего материала в такую жидкость не представляет технических трудностей. Плотность дифтордибромметана 2,28 г/см. Плотности компонентов сильвинита - сильвина, галита и глины соответственно 1,989; 2,173 и 2,600. Использование дифторхлорбромметана в качестве растворителя тяжелой жидкости обусловлено тем, что, будучи жидкостью плотностью 1,83 г/см это вещество кипит при нормальном давлении уже при температуре -3,4°С. Поэтому на основе этих двух жидкостей можно приготовить всю гамму смесей с промежуточными между сильвином и галитом - глиной значениями плотности, область существования которых в жидком состоянии полностью находится вне температуры и давления окружающей среды во всем диапазоне принимаемых для обогащения сильвинита параметров разделения.

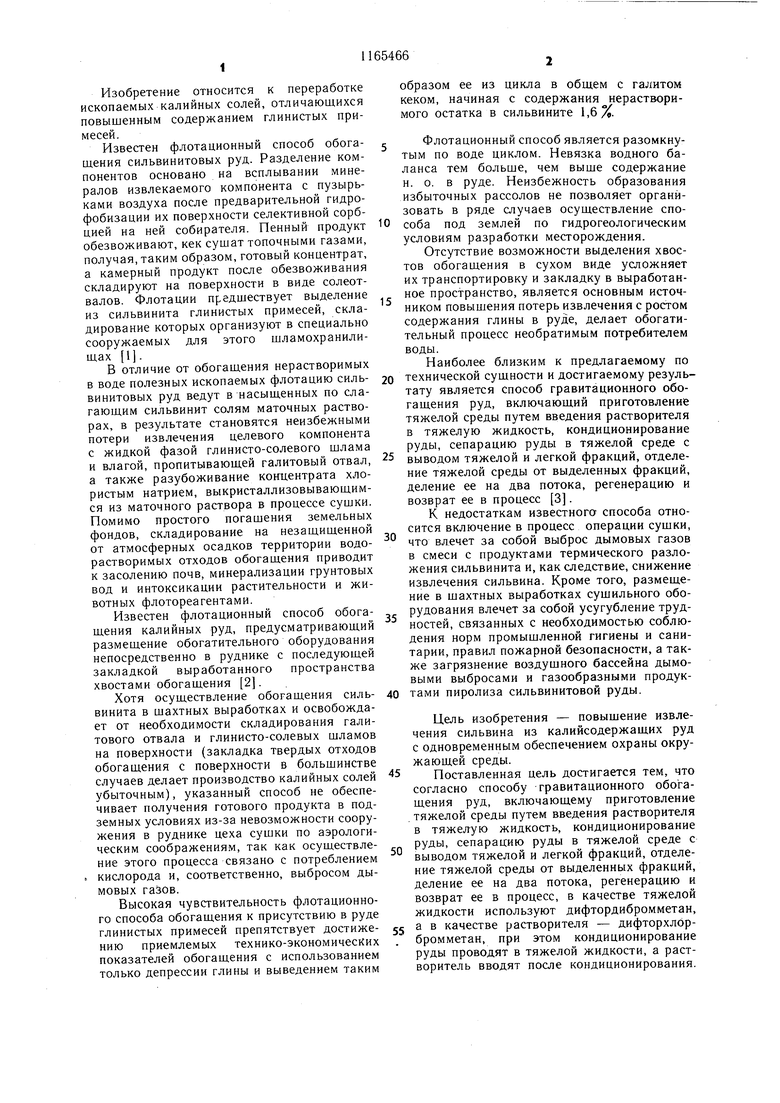

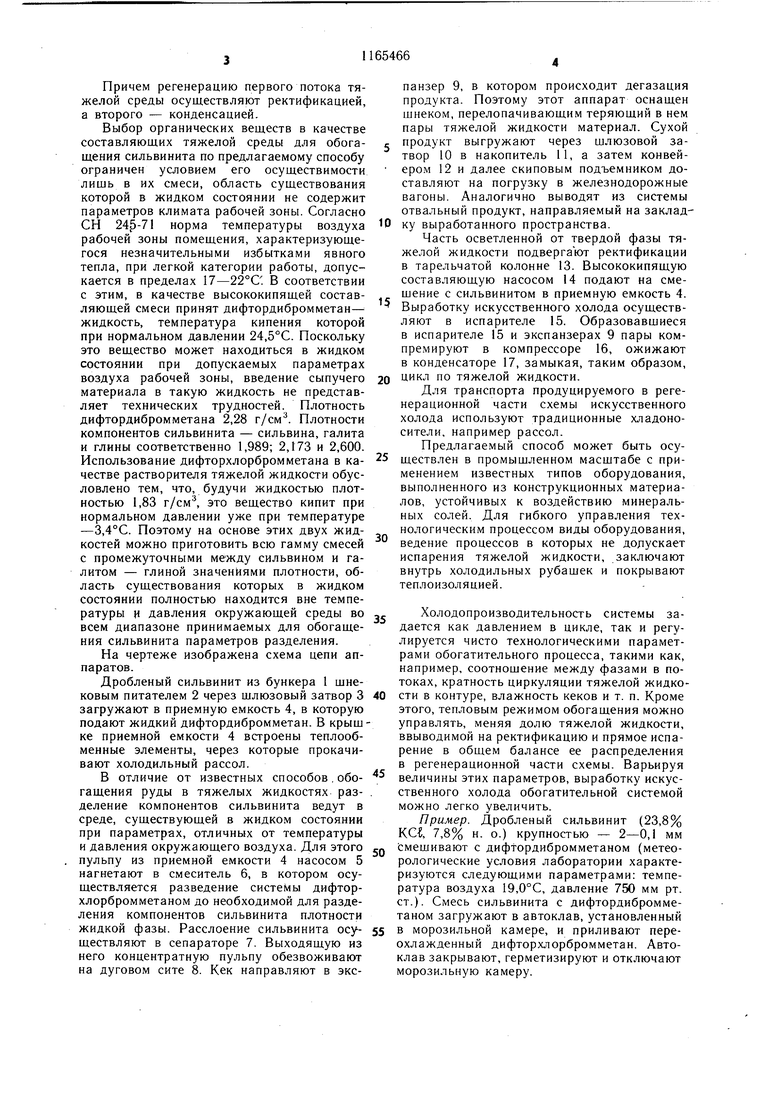

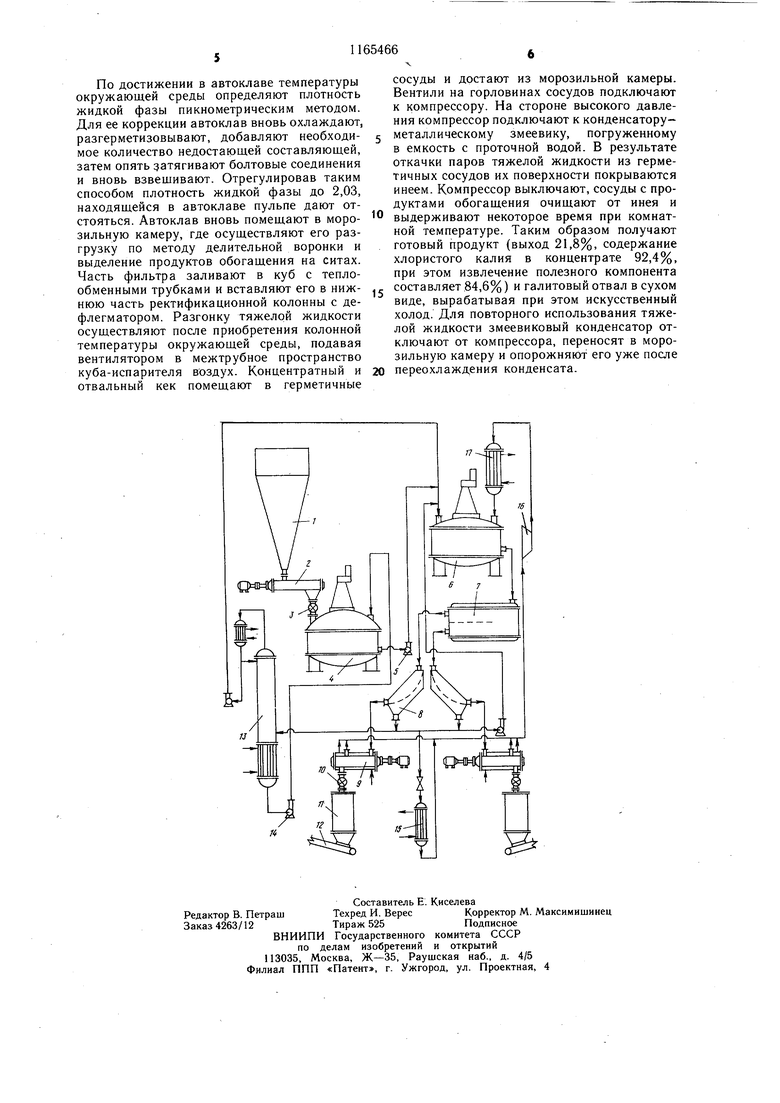

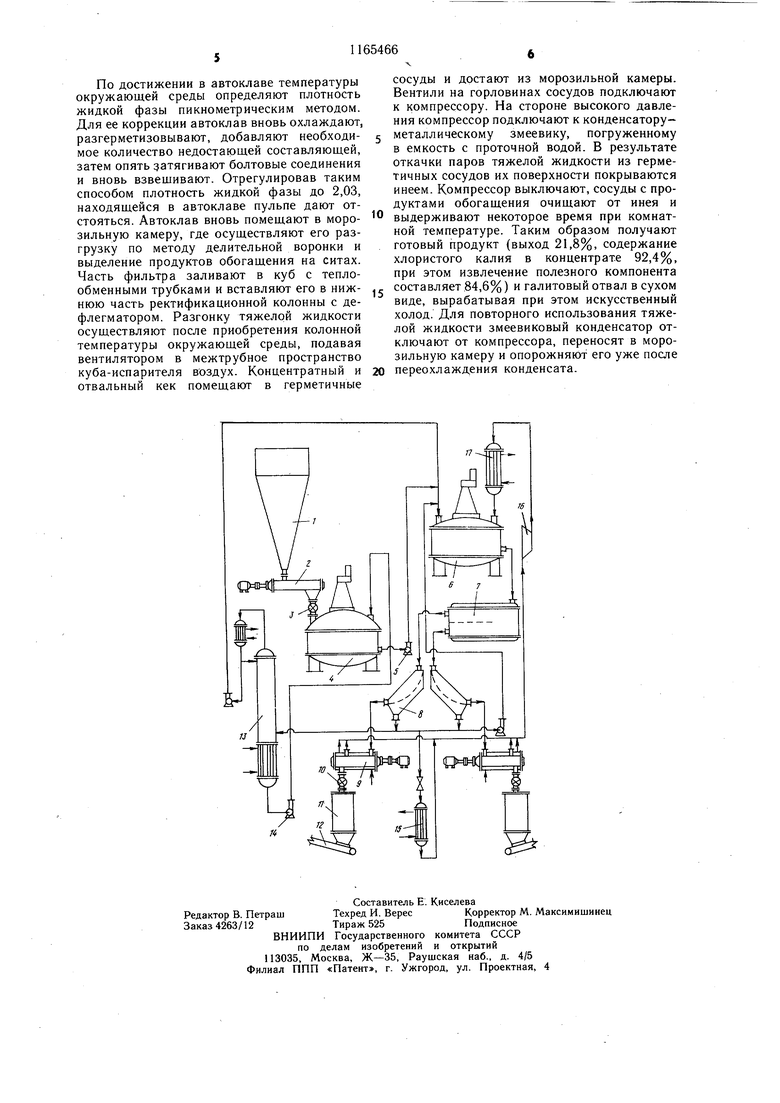

На чертеже изображена схема цепи аппаратов.

Дробленый сильвинит из бункера 1 щнековым питателем 2 через шлюзовый затвор 3 загружают в приемную емкость 4, в которую подают жидкий дифтордибромметан. Б крыщке приемной емкости 4 встроены теплообменные элементы, через которые прокачивают холодильный рассол.

В отличие от известных способов,обогащения руды в тяжелых жидкостях разделение компонентов сильвинита ведут в среде, существующей в жидком состоянии при параметрах, отличных от температуры и давления окружающего воздуха. Для этого пульпу из приемной емкости 4 насосом 5 нагнетают в смеситель 6, в котором осуществляется разведение системы дифторхлорбромметаном до необходимой для разделения компонентов сильвинита плотности жидкой фазы. Расслоение сильвинита осуществляют в сепараторе 7. Выходящую из него концентратную пульпу обезвоживают на дуговом сите 8. Кек направляют в экспанзер 9, в котором происходит дегазация продукта. Поэтому этот аппарат оснащен шнеком, перелопачивающим теряющий в нем пары тяжелой жидкости материал. Сухой продукт выгружают через шлюзовой затвор 10 в накопитель 11, а затем конвейером 12 и далее скиповым подъемником доставляют на погрузку в железнодорожные вагоны. Аналогично выводят из системы отвальный продукт, направляемый на заклад10 ку выработанного пространства.

Часть осветленной от твердой фазы тяжелой жидкости подвергают ректификации в тарельчатой колонне 13. Высококипящую составляющую насосом 14 подают на смешение с сильвинитом в приемную емкость 4.

Выработку искусственного холода осуществляют в испарителе 15. Образовавшиеся в испарителе 15 и экспанзерах 9 пары компремируют в компрессоре 16, ожижают в конденсаторе 17, замыкая, таким образом,

0 цикл по тяжелой жидкости.

Для транспорта продуцируемого в регенерационной части схемы искусственного холода используют традиционные хладоносители, например рассол.

Предлагаемый способ может быть осуществлен в промыщленном масштабе с применением известных типов оборудования, выполненного из конструкционных материалов, устойчивых к воздействию минеральных солей. Для гибкого управления технологическим процессом виды оборудования, ведение процессов в которых не долускает испарения тяжелой жидкости, заключают внутрь холодильных рубашек и покрывают теплоизоляцией.

Холодопроизводительность системы задается как давлением в цикле, так и регулируется чисто технологическими параметрами обогатительного процесса, такими как, например, соотношение между фазами в потоках, кратность циркуляции тяжелой жидкости в контуре, влажность кеков и т. п. Кроме этого, тепловым режимом обогащения можно управлять, меняя долю тяжелой жидкости, ввыводимой на ректификацию и прямое испарение в общем балансе ее распределения в регенерационной части схемы. Варьируя

величины этих параметров, выработку искусственного холода обогатительной системой можно легко увеличить.

Пример. Дробленый сильвинит (23,8% КС-Е, 7,8% н. о.) крупностью - 2-0,1 мм

0 смешивают с дифтордибромметаном (метеорологические условия лаборатории характеризуются следующи.ми параметрами: температура воздуха 19,0°С, давление 750 мм рт. ст.). Смесь сильвинита с дифтордибромметаном загружают в автоклав, установленный

в морозильной камере, и приливают переохлажденный дифторхлорбромметан. Автоклав закрывают, герметизируют и отключают морозильную камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мокрого измельчения руд | 1987 |

|

SU1445786A1 |

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| Способ обогащения калийных сильвинитовых руд | 2018 |

|

RU2684380C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ИЗВЛЕЧЕНИЯ ХЛОРИДА НАТРИЯ И ХЛОРИДА КАЛИЯ ИЗ ПОЛИМИНЕРАЛЬНЫХ ИСТОЧНИКОВ | 2018 |

|

RU2669622C1 |

| Способ флотации калийсодержащих руд | 1990 |

|

SU1738365A1 |

| Способ гравитационного обогащения руд | 1988 |

|

SU1554969A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2776172C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИСТОГО КАЛИЯ С НИЗКИМ СОДЕРЖАНИЕМ ПЫЛЕВЫХ ФРАКЦИЙ | 2004 |

|

RU2271252C1 |

| Способ подготовки калийной руды к ее электростатическому обогащению | 2023 |

|

RU2828347C1 |

1. СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД, включающий приготовление тяжелой среды путем введения растворителя в тяжелую жидкость, кондиционирование руды, сепарацию руды в тяжелой среде е выводом тяжелой и легкой фракций, отделение тяжелой среды от выделенных фракций, деление ее на два потока, регенерацию и возврат ее в процесс, отличающийся тем, что, с целью повышения извлечения сильвина из калийсодержащих руд с одновременным обеспечением охраны окружающей среды, в качестве тяжелой жидкости используют дифтордибромметан, а в качестве растворителя - дифторхлорбромметан, при этом кондиционирование руды проводят в тяжелой жидкости, а растворитель вводят после кондиционирования. 2. Способ по п. 1, отличающийся тем, что регенерацию первого потока тяжелой среды осуществляют ректификацией, а второ s ko го - конденсацией.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Желкин А | |||

| А | |||

| Теоретические основы и практика флотации калийных солей | |||

| Л., «Химия, 1973, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-07-07—Публикация

1983-07-21—Подача