Изобретение относится к горному делу, в частности к креплению подземных горных выработок, штолен, гидротоннелей, железнодорожных тоннелей и

ДР.

Цель, изобретения - повышение несущей способности крепи.

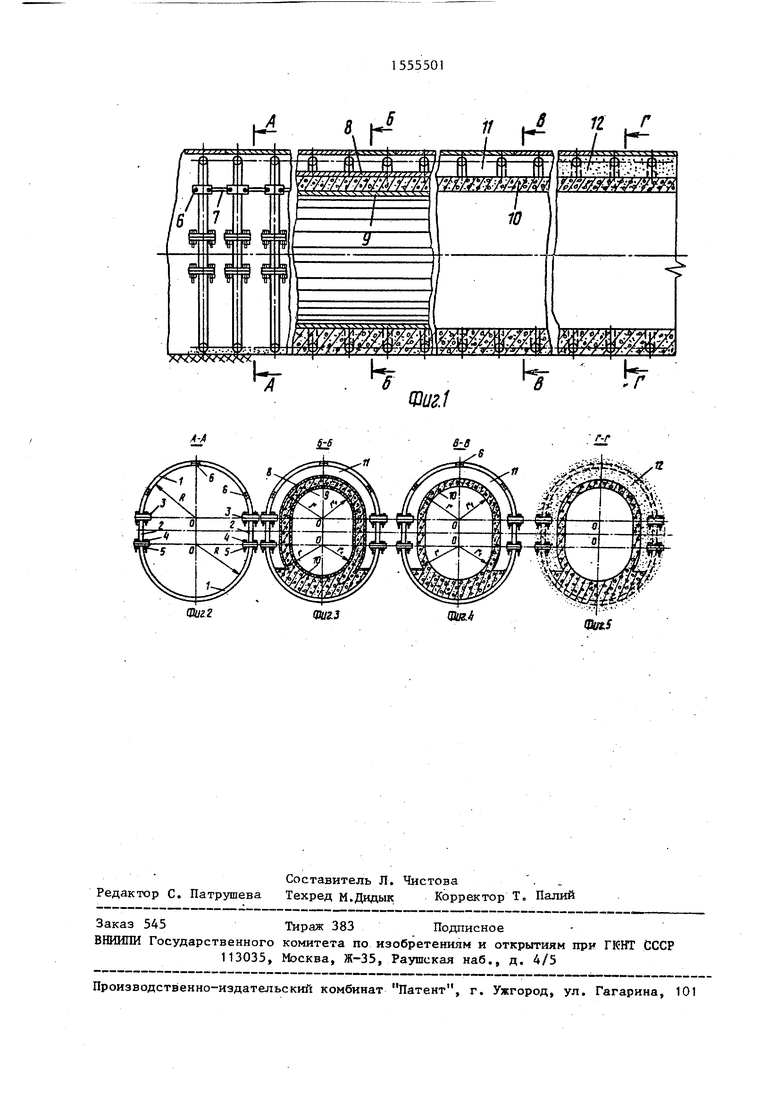

На фиг. 1 изображена закрепленная выработка на разных этапах крепления, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Возведение постоянной крепи осуществляют поэтапно следующим образом.

Сразу же после проходки горной выработки или тоннелей на бетонной подушке непосредственно по контуру выработки устанавливается трубчатая металлическая замкнутая крепь, которая возводится в следующем порядке: устанавливают нижний сегмент 1, имеющий с обеих сторон втулки, в которые сажают (надевают) боковые стойки 2, или же флянцы 3, над которыми вставляют стойки 2, и зажимают, а на стойках монтируется верхний сегмент 1. При

Сл

СЛ

ел

СЛ

нужде усиления жесткости крепи в стойках соединения производят усиление сваркой. Элементы крепи между собой также можно связать флянцевым соединением с помощью болтов 4 и гаек 5, между которыми при необходимости можно вставить элементы податливости. Остальные комплекты рам трубчатой или металлической крепи возводятся таким же способом. Рамы можно ставить как всплошную, так и вразбежку, в зависимости от характера горного давления. Между собой эти рамы соединяются хомутами 6 и планками 7 (для крепления капитальных выработок в сложных горно-геологических условиях желательно применение трубчатой крепи, она более устойчивая, чем другие ви- .ды металла).

На расстоянии, равном возможному смещению пород контура выработки, вслед за металлической трубчатой крепью возводится двухсторонняя опалубка, состоящая из двух оболочек 8 и 9, и заполняется бетонным раствором 10.

Таким образом, трубчатая или металлическая крепь в начальной стадии оказывает активное сопротивление горному давлению и, деформируясь, смещается в сторону монолитной или железобетонной крепи. Точным определением величины этих смещений можно сориен- тироваться на то время, которое нужно для-бетонной смеси, т.е. для достижения максимальной прочности, монолитной или железобетонной крепи. После набора прочности бетонным раствором 10 и самостоятельного отделения его от внешней оболочки 8 производят отрыв внутренней оболочки 9 и перемещают опалубку на новую заход- ку. Затем после стабилизации нагрузки на контуре выработки в зазор 11 между возведенной бетонной крепью 0 и металлической трубчатой частью заливают1 твердеющий состав 12, например цемент. ное молоко.

После отверждения цементного молока прочность цементного камня в 2 - 3 раза ниже, чем прочность бетонной крепи, т.е. между металлической крепью и бетонной образован как бы демпферный слой, который гасит активное

0

5

0

5

0

5

0

5

0

действие напряжений и перераспределяет их по контуру бетонной крепи. В зазор 11 может быть введен пенопласт. Выбор нагнетаемого раствора зависит от режима работы крепи, т.е. при жестком режиме вводят цементный раствор, а при податливом - пенопластовый .

Металлическая крепь в зависимости от физико-механических свойств окружающей горной породы по характеру режима работы может быть подобрана как жесткой, так и податливой. При необходимости податливые элементы из спбц- профиля монтируются между нижним и верхним сегментами. Формула изобретения

1. Способ возведения постоянной крепи горных выработок, включающий возведение металлической замкнутой крепи, нагнетание твердеющего состава после окончания интенсивного смещения пород контура выработки, о т- личающийся тем, что, с целью повышения несущей способности крепи, возведение металлической замкнутой крепи осуществляют без зазора по контуру выработки, затем определяют возможные смещения пород контура выработки и устанавливают состоящую из двух оболочек опалубку с зазором от металлической крепи, равным возможному смещению пород контура вы - работки, и производят нагнетание бетонного раствора между оболочками опалубки, которые после набора прочности бетоном снимают и передвигают на новую заходку, а нагнетание твер- деющево состава производят в зазор между бетонной и металлической крепью.

2. Способ по п. 1, отличающийся тем, что в качестве металлической крепи используют трубчатую крепь. ;

3.Способ по п. 1, отличающийся тем, что в качестве твердеющего состава используют цементное молоко.

4.Способ по п. 1, отличающийся тем, что в качестве твердеющего состава используют пенопласт.

Шиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная бетонная крепь | 1987 |

|

SU1506125A1 |

| Способ возведения крепи горных выработок | 1982 |

|

SU1027400A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДВУХСЛОЙНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ В СОЛЯНЫХ И СОЛЕНОСНЫХ ПОРОДАХ | 2013 |

|

RU2531700C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| Способ возведения крепи горных выработок | 1980 |

|

SU898083A1 |

| Крепь горной выработки | 1988 |

|

SU1624169A1 |

| Способ возведения сейсмостойкой многослойной тоннельной обделки | 1987 |

|

SU1717832A1 |

| СПОСОБ ВОЗВЕДЕНИЯ БЕЗВРУБОВОЙ ПЕРЕМЫЧКИ В ШТОЛЬНЕ, ПРОЙДЕННОЙ В СКЛОНЕ ГОРЫ | 2012 |

|

RU2503817C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СЕЙСМОСТОЙКОЙ БЕТОННОЙ КРЕПИ | 2012 |

|

RU2509893C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2109952C1 |

Изобретение относится к горному делу и предназначено для крепления подземных горных выработок, штолен, гидротоннелей, железнодорожных тоннелей и др. Цель - повышение несущей способности крепи. Для этого по контуру выработки (КВ) без зазора возводят замкнутую трубчатую металлическую крепь (ТМК). На расстоянии, равном возможному смещению пород КВ, вслед за ТМК крепью возводится двусторонняя опалубка, состоящая из двух оболочек. Между оболочками нагнетают бетонный раствор. В результате ТМК в начальной стадии оказывает активное сопротивление горному давлению и, деформируясь, смещается в сторону монолитной или железобетонной крепи. После набора прочности бетонным раствором и самостоятельного отделения его от внешней оболочки опалубки отрывают внутреннюю оболочку опалубки и перемещают опалубку на новую заходку. После стабилизации нагрузки на КВ в зазор между возведенной бетонной крепью (БК) и ТМК заливают твердеющий состав, например цементное молоко или пенопласт. Между ТМК и БК после затвердения состава образовывается демпферный слой, который гасит активное действие напряжений и перераспределяет их по контуру БК. 3 з.п. ф-лы, 5 ил.

Фиг 2

Шг.3

r-r

Ш4

Ш

| Заславский Ю | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М | |||

| Крепление подземных сооружений | |||

| М.: Недра, 1979, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Там же, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-27—Подача