Изобретение касается сушки и может быть использовано в лицевой промышленности при термообработке и сушке зерна продовольственного назначения.

Цель изобретения - повышение качества зерна.

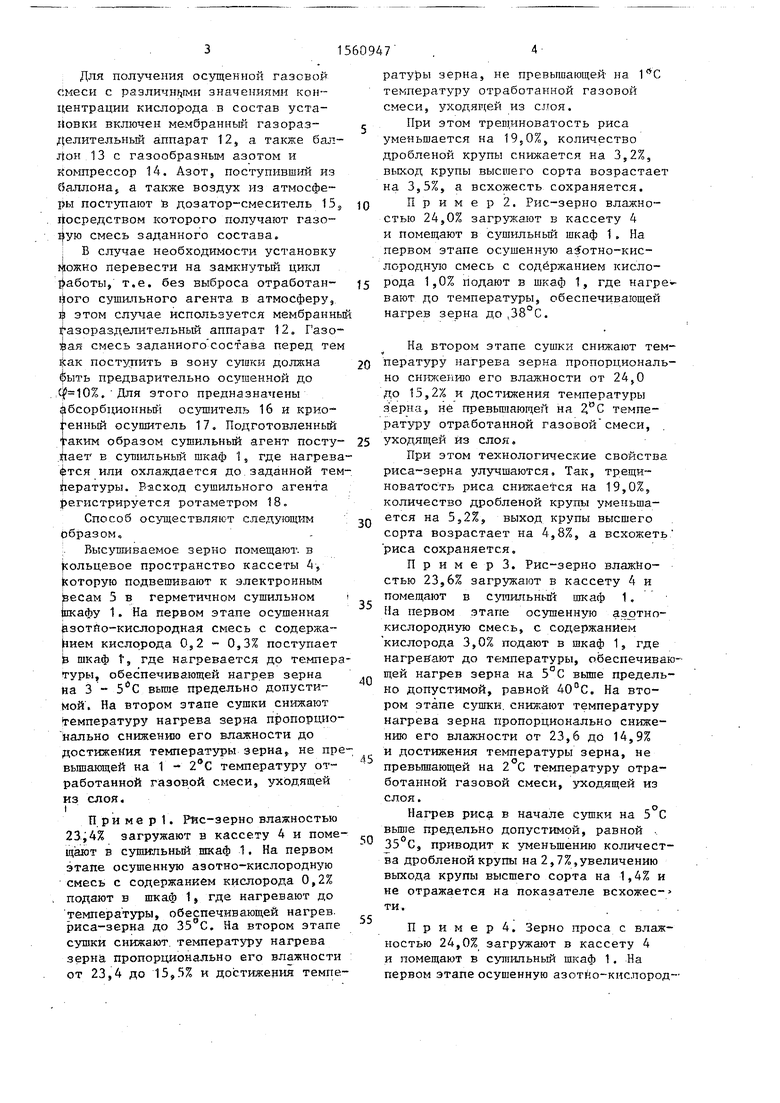

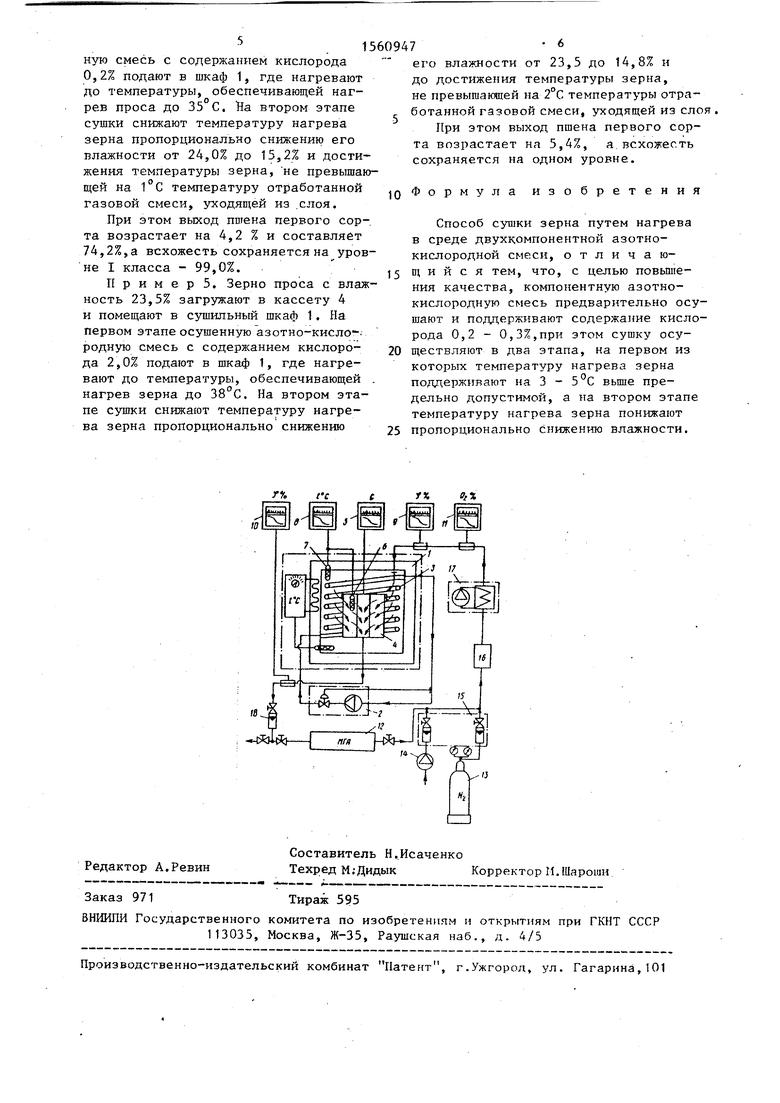

На чертеже изображена схема установки для предлагаемого способа.

Установка содержит сушильный шкаф 1, холодильную машину 2 с испарителем 3, кассету 4 с высушиваемым зерном, электронные весы 5, датчики 6 и 7 температуры, подключенные к прибору 8, регистрирующему показания температуры, автоматические гигрометры 9 и 10, автоматический газоанализатор 11, мембранный газоразделительный аппарат 12, баллон 13 с газообразным азотом и компрессор 14, дозатор-смеситель 15, абсорбционный осушитель 16,криогенный осушитель 17 и ротаметр 18.

Установка работает следующим образом.

В сушильный шкаф помещают кассету k с высушиваемым зерном. Кассета 4 посредством механической тяги связана с электронными весами 5. Кассета 4 оборудована датчиком 6 температуры для измерения температуры слоя зерна. Другой датчик 7 температуры расположен в сушильном шкафу 1 и позволяет измерять температуру сушильного агента.

Установка оснащена двумя автоматическими гигрометрами 9 и 10, предназначенными для контроля относительной влажности отработанного сушильного агента.

В связи с тех, что исследование процесса сушки ведется при различных значениях концентраций кислорода, то в установке предусмотрен контроль концентрации кислорода в газовой смеси, который осуществляется автоматическим газоанализатором 11.

(Л

С.

Для получения осущенной газовой смеси с различней значениями концентрации кислорода в состав установки включен мембранный газораз- делительиый аппарат 12, а также баллон 13 с газообразным азотом и Компрессор 14. Азот, поступивший ид баллонаs а также воздух из атмосферы поступают в дозатор-смеситель 15Э Посредством которого получают газо- йую смесь заданного состава.

В случае необходимости установку ожно перевести на замкнутый цикл работы, т.е. без выброса отработан- сушильного агента в атмосферу, j этом случае используется мембранны ij-азоразделительный аппарат 12. Газовая смесь заданного состава перед тем как поступить в зону сушки должна ыть предварительно осушенной до (-10%. Для этого предназначены Абсорбционный осушитель 16 и крио генный осушитель 17. Подготовленный таким образом сушильный агент поступает в сушильный шкаф 1, где нагрева тся или охлаждается до заданной температуры. Расход сушильного агента регистрируется ротаметром 18.

Способ осуществляют следующим Образом,

Высушиваемое зерно помещают в ольцевое пространство кассеты 4, Которую подвешивают к электронным ёесам 5 в герметичном сушильном щкафу 1. На первом этапе осушенная (азотйо-кислородная смесь с содержанием кислорода 0,2 - 0,3% поступает шкаф I1, где нагревается до температуры, обеспечивающей нагрев зерна на 3 - 5ЙС выше предельно допусти- Мой. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности до достижения температуры зерна, не превышающей на 1 - 2°С температуру отработанной газовой смеси, уходящей

из слоя.

i

П ри ме р 1. Рис-зерно влажностью

23,4% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную азотно-кислородную смесь с содержанием кислорода 0,2% подают в шкаф 1, где нагревают до температуры, обеспечивающей нагрев риса-зерна до 35°С. На втором этапе сушки снижают температуру нагрева зерна пропорционально его влажности от 23,4 до 15,5% и достижения темпе

0

5

0

5

0

5

0

5

ратуры зерна, не превышающей на температуру отработанной газовой смеси, уходящей из слоя.

При этом трешиноватость риса уменьшается на 19,0%, количество дробленой крупы снижается на 3,2%, выход крупы высшего сорта возрастает на 3,5%, а всхожесть сохраняется.

П р и м е р 2. Рис-зерно влажностью 24,0% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную аз отно-кис- лородную смесь с содержанием кислорода 1,0% подают в шкаф 1, где нагре - вают до температуры, обеспечивающей нагрев зерна до ,38°С.

На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности от 24,0 до 15,2% и достижения температуры зерна, не превышающей на 2.° С температуру отработанной газовой смеси, уходящей из слоя.

При этом технологические свойства риса-зерна улучшаются. Так, трещи- новатость риса снижается на 19,0%, количество дробленой крупы уменьшается на 5,2%, выход крупы высшего сорта возрастает на 4,8%, а всхожеть риса сохраняется.

П р и м е р 3. Рис-зерно влажностью 23,6% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную кислородную смесь, с содержанием кислорода 3,0% подают в шкаф 1, где нагревают до температуры, обеспечивающей нагрев зерна на 5°С выше предельно допустимой, равной 40°С. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности от 23,6 до 14,9% и достижения температуры зерна, не превышающей на 2 С температуру отработанной газовой смеси, уходящей из слоя.

Нагрев риса в начале сушки на 5 С выше предельно допустимой, равной 35°С, приводит к уменьшению количества дробленой крупы на 2,7%,увеличению выхода крупы высшего сорта на 1,4% и не отражается на показателе всхожее- ти.

П р и м е р 4. Зерно проса с влажностью 24,0% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную азотно-киспород-

ную смесь с содержанием кислорода 0,2% подают в шкаф 1, где нагревают до температуры, обеспечивающей нагрев проса до 35 С. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности от 24,0% до 15,2% и достижения температуры зерна, не превышающей на 1°С температуру отработанной газовой смеси, уходящей из слоя.

При этом выход пшена первого сорта возрастает на 4,2 % и составляет 74,2%,а всхожесть сохраняется на уровне I класса - 99,0%.

Пример 5. Зерно проса с влажность 23,5% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную азотно-кисло-- родную смесь с содержанием кислорода 2,0% подают в шкаф 1, где нагревают до температуры, обеспечивающей . нагрев зерна до 38°С. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению

0947 6

его влажности от 23,5 до 14,8% и до достижения температуры зерна, не превышающей на 2°С температуры отработанной газовой смеси, уходящей из слоя

При этом выход пшена первого сорта возрастает на 5,4%, а всхожесть сохраняется на одном уровне.

10 Формула изобретения

Способ сушки зерна путем нагрева в среде двухкомпонентной азотно- кислородной смеси, о т л и ч a rant и и с я тем, что, с целью повышения качества, компонентную азотно- кислородную смесь предварительно осушают и поддерживают содержание кислорода 0,2 - 0,3%,при этом сушку осуществляют в два этапа, на первом из которых температуру нагрева зерна

поддерживают на 3 - 5 С выше предельно допустимой, а на втором этапе температуру нагрева зерна понижают пропорционально снижению влажности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗЕРНА | 1990 |

|

RU2018067C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2004 |

|

RU2265370C1 |

| Способ сушки зерна | 1975 |

|

SU547616A1 |

| СПОСОБ СУШКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2020391C1 |

| ЦИКЛИЧЕСКАЯ СУШИЛКА СЕМЯН И ЗЕРНА | 2009 |

|

RU2406952C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДОГРЕВОМ ЗЕРНА | 2014 |

|

RU2571882C2 |

| КАМЕРА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2381430C1 |

| РЕЦИРКУЛЯЦИОННАЯ СУШИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2102662C1 |

| Установка для вяления органических продуктов | 2020 |

|

RU2800776C2 |

| СПОСОБ СУШКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2019970C1 |

Изобретение относится к области сушки и позволяет повысить качество сушки. Способ сушки зерна осуществляет в два этапа путем нагрева. В качестве сушильного агента используют предварительно осушенную двухкомпонентную азотно-кислую смесь с содержанием кислорода 0,2-3,0%. На первом этапе температуру нагрева зерна поддерживают на 3-5°С выше предельно допустимой, а на втором этапе температуру нагрева зерна понижают пропорционально снижению влажности. 1 ил.

г% %%

| Способ сушки зерна | 1975 |

|

SU547616A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-04-30—Публикация

1988-07-01—Подача