Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации подогрева зерна.

Известен способ автоматического управления процессом сушки (патент RU 2200288, F26B 25/22), в котором предусмотрен предварительный подогрев влажного продукта потоком отработанного сушильного агента с последующим осушением и охлаждением его в испарителе и нагревании в конденсаторе теплонасосной установки. Сушку продукта осуществляют в двух зонах с промежуточным охлаждением в теплообменнике, причем одну часть осушенного и охлажденного сушильного агента в испарителе теплонасосной установки подают на промежуточное охлаждение продукта в теплообменник и затем направляют в замкнутый цикл после предварительного подогрева влажного продукта, а другую часть направляют в конденсатор теплонасосной установки и далее в заданном соотношении подают на вход первой и второй зон сушки.

Данный способ автоматического управления процессом сушки может быть использован для предварительного подогрева зерна, однако технологические процессы предварительного подогрева зерна менее сложны, чем процессы сушки, так как они менее энергозатратны, не предусматривают оценку состояния зерна по влажности и не предъявляют особых требований по температурному режиму выхода зерна.

Известно устройство для подогрева зерна (патент RU 2351861 F26B 17/01, F26B 23/04), содержащее шахту с входным и выходным трубопроводами и поярусное расположение в шахте нагревательных элементов, выполненных в виде плоских многоэлектродных композиционных электрообогревателей (МКЭ), установленных в шахте с помощью опорных элементов, причем каждый плоский многоэлектродный композиционный электрообогреватель заключен в износостойкую теплопроводную оболочку.

Описанное устройство для подогрева зерна обладает следующими недостатками:

- повышенной материалоемкостью устройства из-за необходимости использования для МКЭ износостойких теплопроводных оболочек;

- отсутствие системы автоматического регулирования подогрева зерна, включающей контроль температуры зерна на входе и выходе ЭАПЗ, регулирование производительности подачи и выхода зерна, регулирование мощности МКЭ, а также аварийное отключение электрооборудывания при перегреве зерна;

- недостаточная энергоэффективность процесса подогрева зерна в связи с отсутствием автоматического регулирования.

Наиболее близким по совокупности существенных признаков к заявляемому (прототипом) является решение, изложенное в описании шахтной зерносушилки по авторскому свидетельству СССР №295002, опубл. 04.11.1971, кл. F26B 17/12 и реализующее "способ автоматического управления подогревом зерна, включающий ввод зерна в замкнутый объем электрического аппарата подогрева зерна, регулируемый электроподогрев зерна, проходящего через замкнутый объем электрического аппарата подогрева зерна, в котором поярусно расположены в шахматном порядке нагревательные элементы, выполненные в виде плоских электрообогревателей, и выгрузку зерна из зоны подогрева при достижении допустимых значений влажности и температуры зерна в замкнутом объеме электрического аппарата подогрева зерна.

Недостатком данного способа является длительность процесса подогрева зерна и его значительная энергоемкость.

Задача, на решение которой направлено настоящее изобретение, является сокращение времени подогрева зерна за счет непрерывности процесса и снижение его энергоемкости.

Поставленная задача решается тем, что в известном способе автоматического управления подогревом зерна, включающем ввод зерна в замкнутый объем электрического аппарата подогрева зерна, регулируемый электроподогрев зерна, проходящего через замкнутый объем электрического аппарата подогрева зерна, в котором поярусно расположены в шахматном порядке нагревательные элементы, выполненные в виде плоских электрообогревателей, и выгрузку зерна из зоны подогрева при достижении допустимых значений влажности и температуры зерна в замкнутом объеме электрического аппарата подогрева зерна, согласно изобретению на входе зерна в замкнутый объем электрического аппарата подогрева зерна создают запас зерна с помощью бункера-накопителя и контролируют в нем перемещение потока, дополнительно измеряют температуру зерна на входе в замкнутый объем электрического аппарата подогрева зерна и на поверхности каждого плоского электрообогревателя, а выгрузку зерна из замкнутого объема электрического аппарата подогрева зерна осуществляют с учетом всех контролируемых параметров в два этапа, на первом этапе с помощью дозатора-распределителя подают зерно в выгрузной шнек, а на втором этапе выгружают зерно из выгрузного шнека после его заполнения.

Создание запаса зерна на входе в замкнутый объем электрического аппарата подогрева зерна с помощью бункера-накопителя и контроль за перемещением потока на входе позволяет создать непрерывность процесса и сократить время подогрева зерна.

Дополнительное измерение температуры зерна на входе в замкнутый объем электрического аппарата подогрева зерна и на поверхности каждого плоского электрообогревателя позволяет контролировать процесс подогрева зерна по всему замкнутому объему электрического аппарата подогрева зерна с учетом температуры зерна на входе и управлять этим процессом, что значительно повышает качество подогрева и сокращает время его проведения.

Осуществление выгрузки зерна из замкнутого объема электрического аппарата подогрева зерна на первом этапе с помощью дозатора-распределителя в выгрузной шнек, а затем из выгрузного шнека после его заполнения позволяет при непрерывности процесса подогрева зерна производить периодическое включение выгрузного шнека и значительно сократить энергоемкость способа.

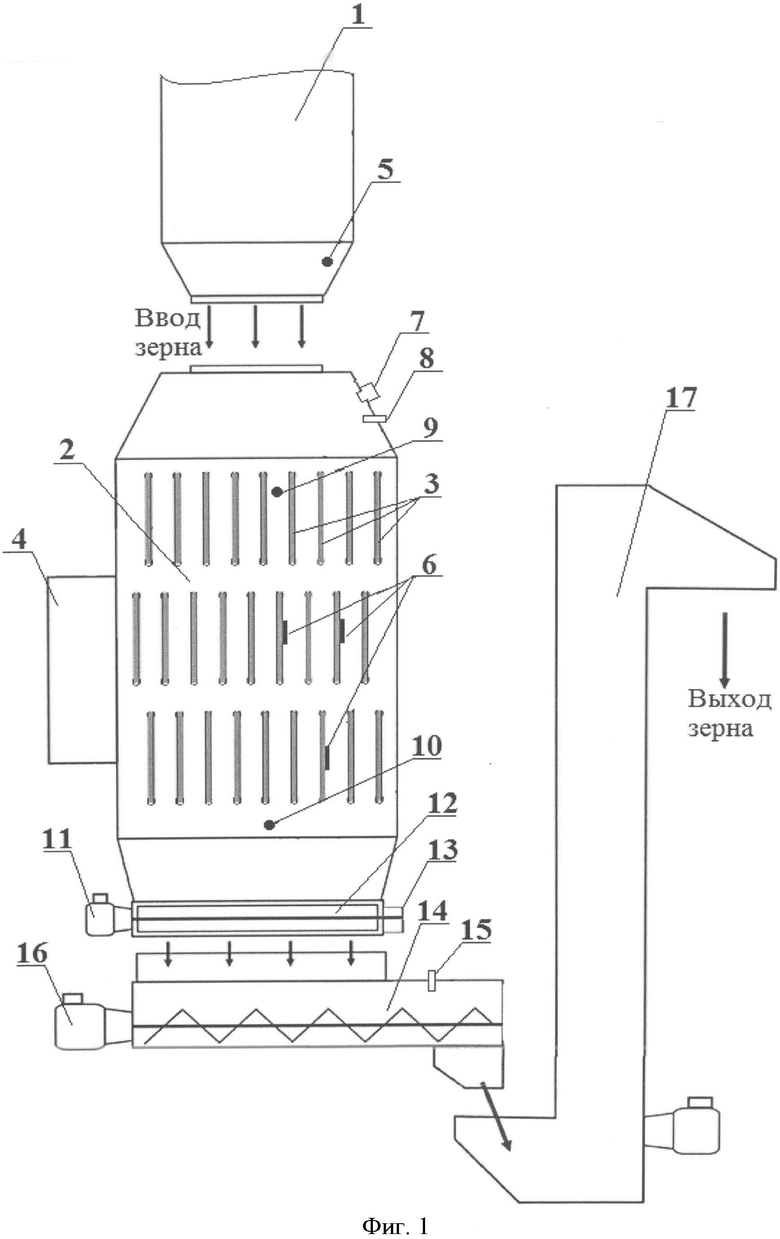

Сущность изобретения поясняется чертежом, на котором изображена схема технологического процесса подогрева зерна.

На чертеже (фиг.1) изображен бункер-накопитель 1, электрический аппарат 2 подогрева зерна, плоские электрообогреватели 3, шкаф системы управления 4, датчик 5, измеряющий температуру зерна в бункере-накопителе 1, датчики 6, контролирующие температуру на поверхности каждого плоского электрообогревателя 3, датчик 7, контролирующий поток зерна на входе в электрический аппарат 2 подогрева зерна, датчик 8, контролирующий уровень зерна в электрическом аппарате 2 подогрева зерна, датчик 9, измеряющий температуру подогреваемого зерна в верхней части электрического аппарата 2 подогрева зерна, датчик 10, измеряющий температуру подогреваемого зерна в нижней части электрического аппарата 2 подогрева зерна, привод 11 дозатора-распределителя 12, датчик 13, контролирующий работу дозатора-распределителя 12, выгрузной шнек 14, датчик 15, контролирующий уровень зерна в выгрузном шнеке 14, привод 16 выгрузного шнека 14, нория 17.

Способ автоматического управления подогревом зерна реализуется следующим образом.

Бункер-накопитель 1 и замкнутый объем электрического аппарата 2 подогрева зерна заполняют зерном.

Предварительно с помощью датчика 5 измеряют температуру зерна в бункере-накопителе 1, а датчиком 10 - температуру зерна в нижней части электрического аппарата 2 подогрева зерна. Вычисляют разность температур между показателями датчиков 5 и 10 и включают по заданной программе нагрев плоских электрообогревателей 3, температуру на поверхности которых контролируют датчики 6. Температура на поверхности плоских электрообогревателей 3 не должна превышать 45°C, что регламентируется биологическими нормами максимального подогрева зерна без нарушения его свойств. При превышении температуры 45°C на поверхности плоских электрообогревателей 3 датчик 6 отключает нагрев, при понижении температуры - датчик 6 нагрев возобновляет. Предусмотрен отсчет времени нагрева плоских электрообогревателей 3 в зависимости от времени года, что обеспечивает энергоэффективный режим работы в зависимости от температуры окружающей среды.

По окончании времени нагрева одновременно с выгрузкой зерно из бункера-накопителя 1 подается в электрический аппарат 2 подогрева зерна и осуществляется контроль за потоком зерна датчиком 7. Когда подача разрешена, а зерно в электрический аппарат 2 подогрева зерна не поступает, то датчик 7 включает световую сигнализацию, оповещающую об отсутствии потока зерна, если подача зерна не возобновляется в течение времени выгрузки зерна из электрического аппарата 2 подогрева зерна, то отключается нагрев плоских электрообогревателей 3. При возобновлении процесса подачи зерна и достижении зерном датчика 8, контролирующего уровень зерна в электрическом аппарате 2 подогрева зерна, отключается подача зерна и срабатывает датчик 7. Контроль за подогревом зерна осуществляется датчиками 9 и 10. Если температура зерна в верхней части электрического аппарата 2 станет равной 15°C, то датчик 9 отключит нагрев плоских электрообогревателей 3 и включит сигнализацию, оповещающую о возможности перегрева, а так как плоские электрообогреватели 3 обладают значительной инерционностью, и если температура в верхней части электрического аппарата 2 подогрева зерна уменьшится до 10°C нагрев возобновится. При достижении температуры зерна 15°C в нижней части электрического аппарата 2 подогрева зерна датчик 10 включит привод 11 дозатора-распределителя 12. Если датчик 10 сработал на включение привода 11, а дозатор-распределителя 12 не включился, то датчик 13, контролирующий его работу отключает подогрев и подачу зерна, включает звуковую и световую сигнализации, оповещающие о технологическом нарушении. Если зерно опустится ниже уровня контроля датчиком 8, срабатывает датчик 7 и возобновляется подача зерна.

Во время работы дозатора-распределителя 12 зерно из электрического аппарата 2 подогрева зерна подается в выгрузной шнек 14, уровень заполнения которого контролируется датчиком 15. При срабатывании датчика 15 включается привод 16 выгрузного шнека 14 и зерно начинает выгружаться в норию 17. При отключении привода 11 дозатора-распределителя 12 привод 16 выгрузного шнека 14 еще продолжает работать некоторое время и затем отключается. При уменьшении температуры зерна ниже 15°C в нижней части электрического аппарата 2 подогрева зерна датчик 10 отключает привод 11 дозатора-распределителя 12.

Таким образом, заявляемое изобретение по сравнению с прототипом позволяет за счет непрерывности способа сократить время подогрева зерна и снизить энергоемкость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева зерна | 2024 |

|

RU2824237C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ К СКАРМЛИВАНИЮ ПРОРОЩЕННОГО ЗЕРНА | 2012 |

|

RU2493697C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ ЗЕРНА, ЕГО ОБРАБОТКИ И ПОДГОТОВКИ К СКАРМЛИВАНИЮ | 2011 |

|

RU2479809C1 |

| Сушилка пророщенного зерна | 2019 |

|

RU2718107C1 |

| Протравливатель семян | 1988 |

|

SU1627102A2 |

| Двухшнековое загрузочное устройство с электронагревательными элементами | 2021 |

|

RU2752432C1 |

| ЛИНИЯ МИКРОНИЗАЦИИ ФУРАЖНОГО ЗЕРНА | 2013 |

|

RU2542112C2 |

| ЛИНИЯ БИОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В КОМПОСТ | 1992 |

|

RU2034429C1 |

| КАРУСЕЛЬНАЯ СУШИЛКА | 2010 |

|

RU2456518C1 |

Изобретение относится к процессам тепловой обработки сыпучего зернового материала и может быть использовано в агропромышленном комплексе при переработке зерна в муку или крупу. Способ автоматического управления подогревом зерна включает ввод зерна в замкнутый объем электрического аппарата подогрева зерна, регулируемый электроподогрев зерна, проходящего через замкнутый объем электрического аппарата подогрева зерна, в котором поярусно расположены в шахматном порядке нагревательные элементы, выполненные в виде плоских электрообогревателей, и выгрузку зерна из зоны подогрева при достижении допустимых значений температуры зерна в замкнутом объеме электрического аппарата подогрева зерна, причем на входе зерна в замкнутый объем электрического аппарата подогрева зерна создают запас зерна с помощью бункера-накопителя и контролируют в нем перемещение потока, дополнительно измеряют температуру зерна на входе в замкнутый объем электрического аппарата подогрева зерна и на поверхности каждого плоского электрообогревателя, а выгрузку зерна из замкнутого объема электрического аппарата подогрева зерна осуществляют с учетом всех контролируемых параметров в два этапа, на первом этапе с помощью дозатора-распределителя подают зерно в выгрузной шнек, а на втором этапе выгружают зерно из выгрузного шнека после его заполнения. Техническим результатом изобретения является снижение удельных энергозатрат для подогрева зерна, уменьшение материалоемкости конструкции, повышение кпд и ее эксплуатационной надежности. 1 ил.

Способ автоматического управления подогревом зерна, включающий ввод зерна в замкнутый объем электрического аппарата подогрева зерна, регулируемый электроподогрев зерна, проходящего через замкнутый объем электрического аппарата подогрева зерна, в котором поярусно расположены в шахматном порядке нагревательные элементы, выполненные в виде плоских электрообогревателей, и выгрузку зерна из зоны подогрева при достижении допустимых значений температуры зерна в замкнутом объеме электрического аппарата подогрева зерна, отличающийся тем, что на входе зерна в замкнутый объем электрического аппарата подогрева зерна создают запас зерна с помощью бункера-накопителя и контролируют в нем перемещение потока, дополнительно измеряют температуру зерна на входе в замкнутый объем электрического аппарата подогрева зерна и на поверхности каждого плоского электрообогревателя, а выгрузку зерна из замкнутого объема электрического аппарата подогрева зерна осуществляют с учетом всех контролируемых параметров в два этапа, на первом этапе с помощью дозатора-распределителя подают зерно в выгрузной шнек, а на втором этапе выгружают зерно из выгрузного шнека после его заполнения.

| ШАХТНАЯ ЗЕРНОСУШИЛКА | 0 |

|

SU295002A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2007 |

|

RU2351861C2 |

| Аппарат для охлаждения сыпучих материалов | 1985 |

|

SU1302113A1 |

| СПОСОБ ПОДОГРЕВА ЗЕРНОВОГО МАТЕРИАЛА | 2005 |

|

RU2277210C1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ АСИНХРОННОГОДВИГАТЕЛЯ | 0 |

|

SU347767A1 |

Авторы

Даты

2015-12-27—Публикация

2014-04-14—Подача