ш (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение резьбового соединения | 1988 |

|

SU1525385A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259461C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2012 |

|

RU2498144C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2014 |

|

RU2543107C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2003 |

|

RU2240462C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2002 |

|

RU2227240C1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389859C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ СОЕДИНЕНИЯ ТРУБНОГО КОМПОНЕНТА | 2015 |

|

RU2715569C2 |

| СТОПОРНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ЗЕМЛЯКОВА Н.В. | 1992 |

|

RU2040711C1 |

Изобретение относится к машиностроению, в частности к уплотнениям соединений в гидро-и пневмоустройствах машин и механизмов. Целью изобретения является расширение области применения вязких герметизирующих неотвердевающих составов на уплотнение резьбовых соединений и повышение качества уплотнения. Заходную часть резьбы со стороны полости, противоположной подпору давления в устройстве, покрывают смазкой. Герметизирующий состав вводят в зазоры резьбы дополнительным навинчиванием элемента соединения на расчетное число витков с продавливанием при этом в зазоры герметизирующего состава. Герметизирующий состав представляет собой вязкую неотвердевающую резиноподобную массу. 2 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению и может найти применение при уплотнении резьбовых соединений в гидро- и пневмосистемах машин и механизмов .

Целью изобретения является повышение качества и эксплуатационных - свойств герметизации рабочей полости устройства.путем заполнения зазоров части резьбы невысыхающим герметизирующим составом.

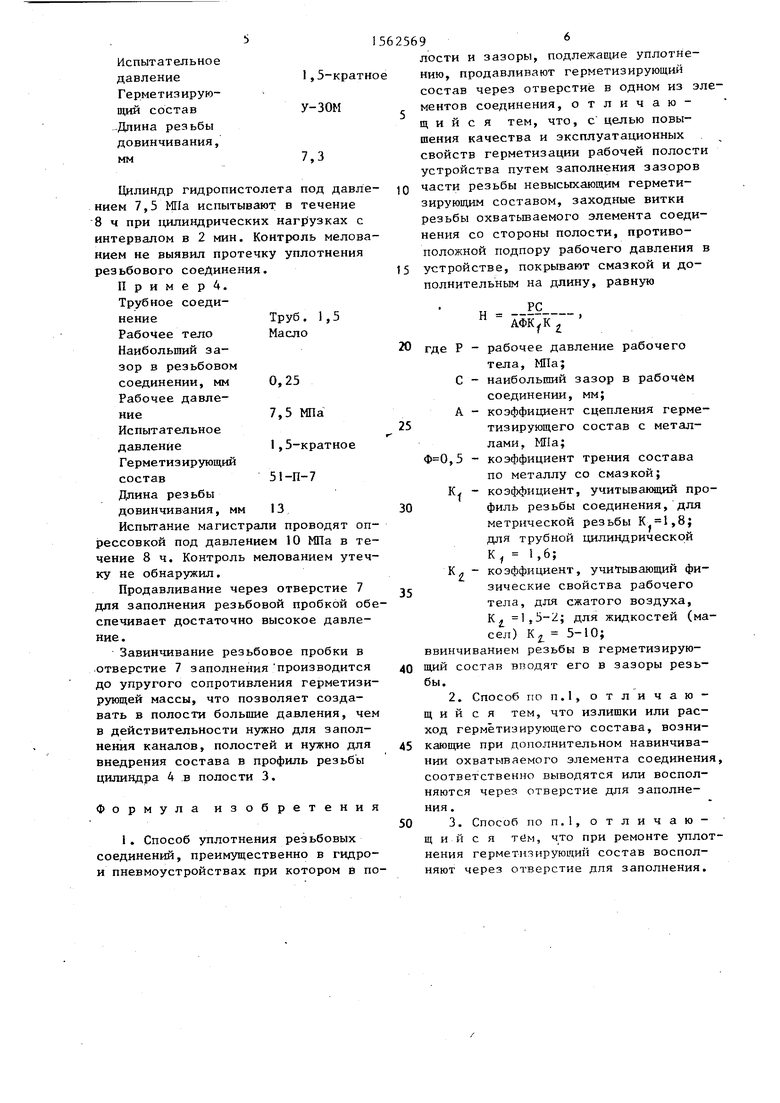

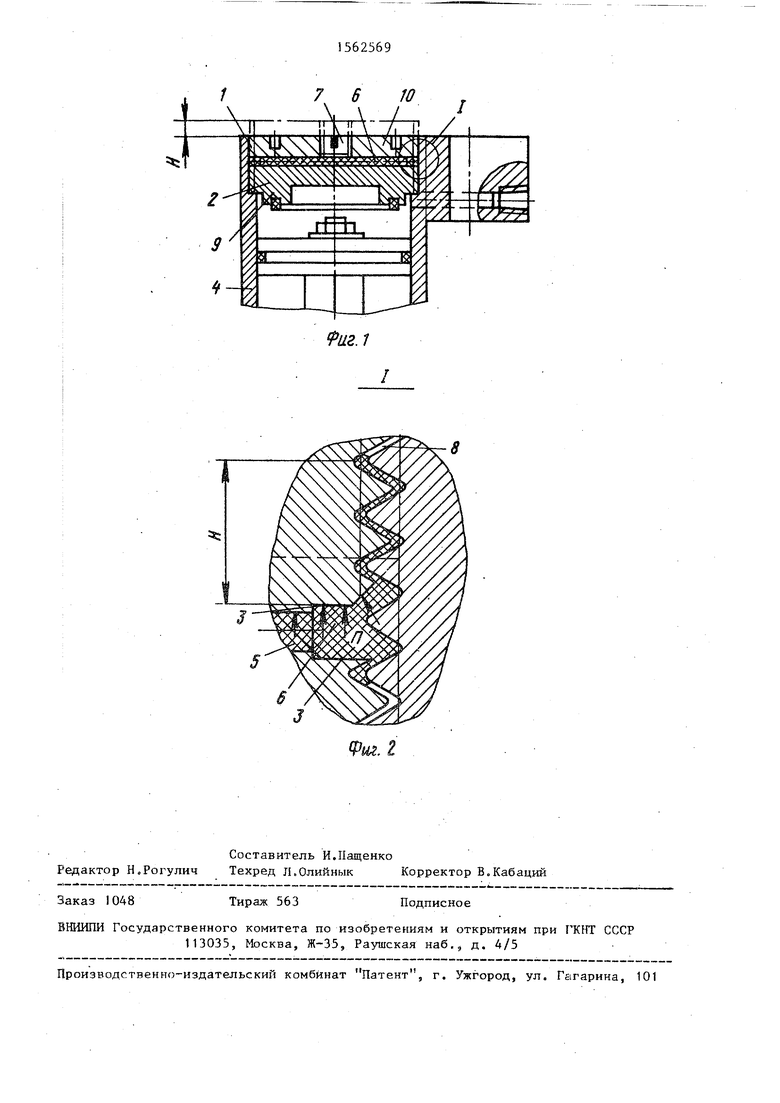

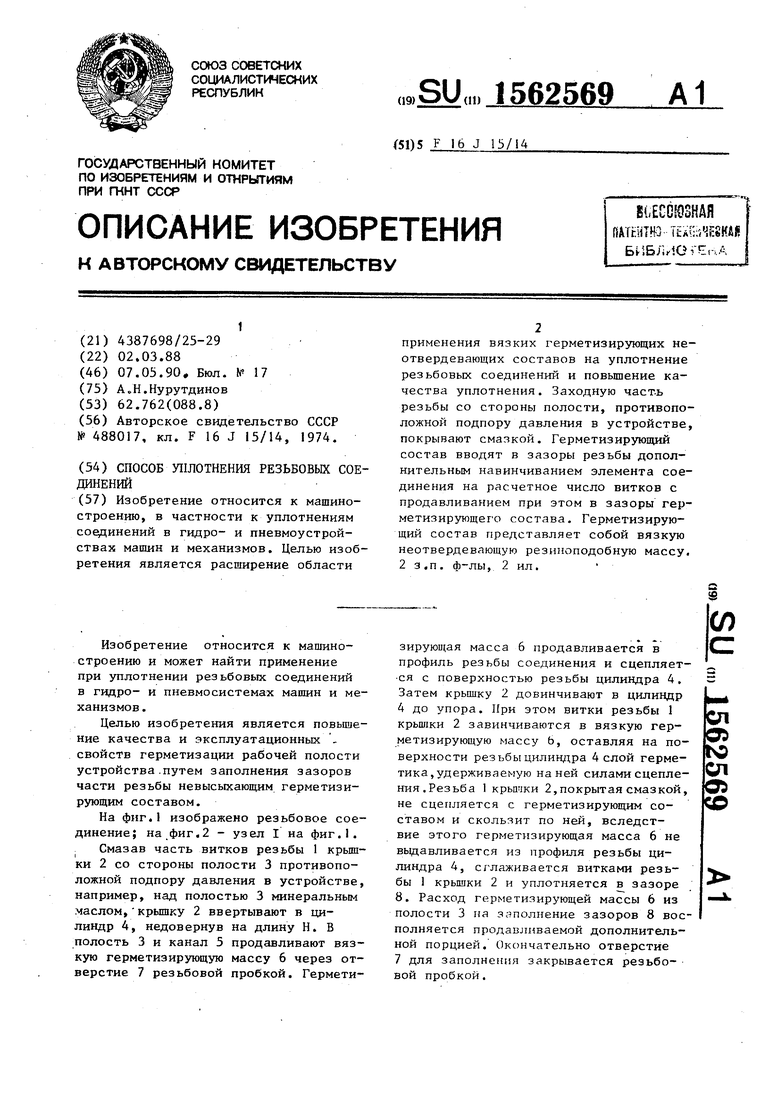

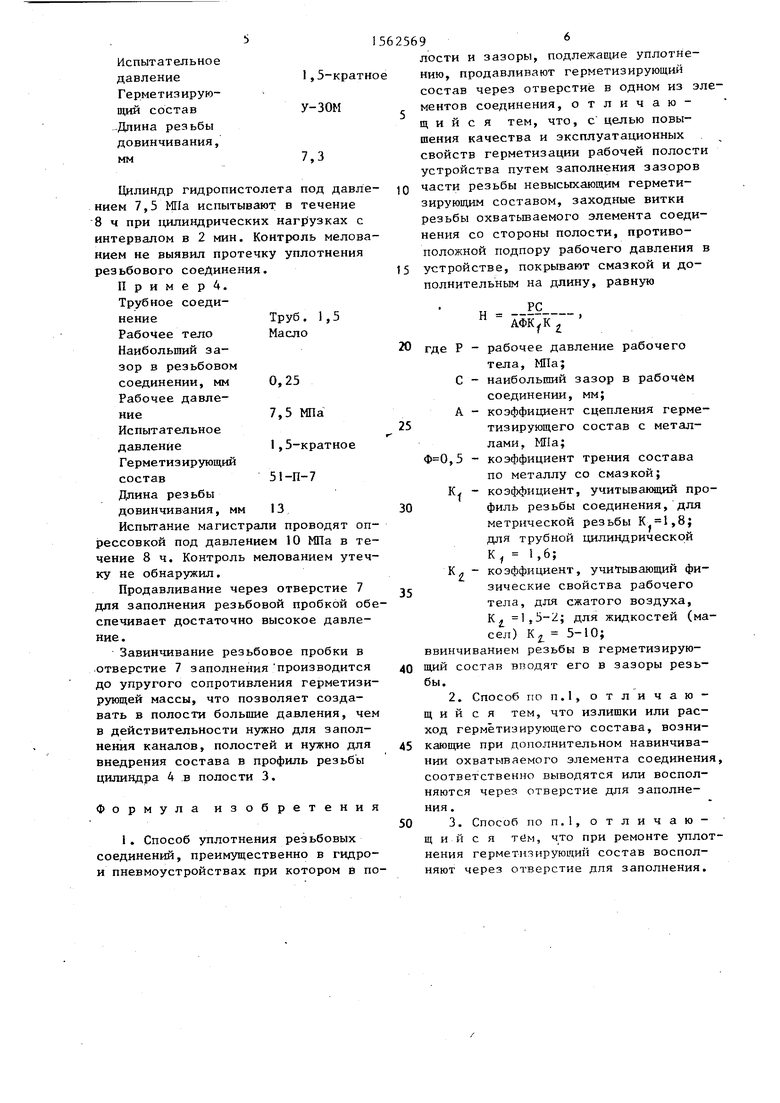

На фиг.1 изображено резьбовое соединение; на фиг.2 - узел I на фиг.1.

Смазав часть витков резьбы 1 крышки 2 со стороны полости 3 противоположной подпору давления в устройстве, например, над полостью 3 минеральным маслом, крышку 2 ввертывают в цилиндр 4, недовернув на длину Н. В полость 3 и канал 5 продавливают вязкую герметизирующую массу 6 через отверстие 7 резьбовой пробкой. Герметизирующая масса 6 продавливается в профиль резьбы соединения и сцепляет- ся с поверхностью резьбы цилиндра 4. Затем крышку 2 довинчивают в цилиндр 4 до упора. При этом витки резьбы I крышки 2 завинчиваются в вязкую герметизирующую массу Ь, оставляя на поверхности резьбы цилиндра 4 слой герметика, удерживаемую на ней силами сцепления. Резьб а 1 крышки 2,покрытая смазкой, не сцепляется с герметизирующим составом и скольчит по ней, вследствие этого герметизирующая масса 6 не выдавливается из профиля резьбы цилиндра 4, сглаживается витками резьбы 1 крышки 2 и уплотняется в зазоре 8. Расход герметизирующей массы 6 из полости 3 па заполнение зазоров 8 восполняется продавливаемой дополнительной порцией. Окончательно отверстие 7 для заполнения закрывается резьбовой пробкой.

При уплотнении крышки устройства, состоящей из двух частей, например корпуса 9 и заглушки 10, корпус 9 крышки завинчивают в цилиндр 4 до упора затем недовернув заглушку 10 с резьбой 1, покрытой смазкой, в полость 3 и канал 5 продавливают герметизирующую массу 6. При довинчивании заглушки 10 до упора в корпус 9 герме- тизирующий состав в зазоры 8 вводят аналогично описанному. При этом излишки герметизирующего состава из полости 3 выводятся через отверстие 7 для заполнения, например, посредст- вом дюзы - калиброванного отверстия, обеспечивающего давление П в полости Пример 1 . Наружный диаметр

цилиндра, мм70

Внутренний рабочий диаметр, мм 65 Резьбовое соединение, ммМ68 х 1 Рабочее тело Сжатый воздух Наибольший зазор в резьбовом соединении, мм0,125 Рабочее давление

в цилиндре, МПа 0,4 Испытательное давление 3-кратное Длина дополнительного навинчивания Н охватываемого элемента соединения (крышки 2) определяется из ус- ловия не протечки рабочего тела чере уплотнения на единице длины окружности резьбового соединения. Вероятным местом прорыва рабочего тела через уплотнение может быть резьба 1 крышки 2 покрытия смазкой.

Давление рабочего тела в зазоре резьбового соединения уравновешивается силами сцепления герметизирующего состава с резьбой:

PC - ,(1)

где Р - удельное давление в устройстве, МПа;

С - наибольший зазор в резьбовом соединении, мм; А - коэффициент сцепления герметизирующего состава,МПа; ,5 - коэффициент .трения состава

по металлу со смазкой; Kf - коэффициент, учитывающий профиль резьбы соединения, для метрической резьбы длина боковых сторон профиля составляют две длины основания, с учетом отклонений от фигуры треугольника и скруглений вершин и впадин принимается для метрической резьбы ,8; для трубной цилиндрической К. 1,6; К2 - коэффициент, учитывающий физические свойства рабочего тела, для сжатого воздуха в зависимости от давления К2 1,5...2; для жидкостей (масел) К 5... 10.

Из преобразований уравнения (1) олучают

PC

Н

АФК, Kz

(2)

Формула 2 длины Н дополнительноо навинчивания крышки 2 не учитыват все факторы работы уплотнения и вляется упрощенной, но достаточной

ля практического применения.

П р и м е р 2. Диаметр цилиндра, мм

Резьбовое соединение, мм Рабочее тело Наибольший зазор в резьбовом соединении , мм Рабочее давление в Цилиндре, МПа Испытательное давление

Герметизирующий состав

Длина резьбы довинчивания, полученная по формуле (2), мм2,4

Цилиндр под давлением 1,2 МПа исытывают в течение 24 ч. Контроль в анне не обнаружил утечки сжатого оздуха.

П р и м е р 3. Рабочий цилиндр, мм30

Резьбовое соединение, ммМ 36 xl,5 Рабочее тело Масло Наибольший зазор в резьбовом соединении, мм 0,105 Рабочее давление в цилиндре, МПа5,0

65

М 68 1 Сжатый воздух

0,125 0,4

3-кратное У-20

1562569

лости 1,5-кратное

У-ЗОМ

7,3

нию, п состав ментов щий шения свойст устрой

Труб. Масло

1,5

0,25

7,5 МПа

1,5-кратное

51-П-7

13

Цилиндр гидропистолета под давлением 7,5 МПа испытывают в течение 8 ч при цилиндрических нагрузках с интервалом в 2 мин. Контроль мелова нием не выявил протечку уплотнения резьбового соединения.

П р и м е р 4.

Трубное соединение

Рабочее тело

Наибольший зазор в резьбовом

соединении, мм

Рабочее давление

Испытательное

давление

Герметизирующий

состав

Длина резьбы

довинчивания, мм

Испытание магистрали проводят оп- рессовкой под давлением 10 МПа в течение 8 ч. Контроль мелованием утечку не обнаружил.

Продавливание через отверстие 7 для заполнения резьбовой пробкой обеспечивает достаточно высокое давление.

Завинчивание резьбовое пробки в отверстие 7 заполнения производится до упругого сопротивления герметизирующей массы, что позволяет создавать в полости большие давления, чем в действительности нужно для заполнения каналов, полостей и нужно для внедрения состава в профиль резьбы цилиндра 4 в полости 3.

Формула изобретения

и зазоры, подлежащие уплотнению, продавливают герметизирующий состав через отверстие в одном из элементов соединения, отличающийся тем, что, с целью повышения качества и эксплуатационных свойств герметизации рабочей полости устройства путем заполнения зазоров

0 части резьбы невысыхающим герметизирующим составом, заходные витки резьбы охватываемого элемента соединения со стороны полости, противоположной подпору рабочего давления в

5 устройстве, покрывают смазкой и дополнительным на длину, равную

„ PC

АФК, К z

0 где Р - рабочее давление рабочего

тела, МПа; С - наибольший зазор в рабочем

соединении, мм;

А - коэффициент сцепления герме- 5 тизирующего состав с металлами, МПа; ,5 - коэффициент трения состава

по металлу со смазкой; К, - коэффициент, учитывающий про- 0 филь резьбы соединения, для метрической резьбы К 1,8; для трубной цилиндрической К, 1,6;

Кд - коэффициент, учитывающий фи- 5 зические свойства рабочего тела, для сжатого воздуха, К2 ,Ь-2; для жидкостей (масел) К1 5-10; ввинчиванием резьбы в 0 Щий состав вводят его бы.

0 3. Способ поп.1, отличаю- щ и и с я тйм, что при ремонте уплотнения герметизирующий состав восполняют через отверстие для заполнения.

герметизирую- в зазоры резь7 В W ETTA А /

Фиг.1

Составитель И.Пащенко Редактор Н.Рогулич Техред Л.Олийнык Корректор В.Кабаций

Заказ 1048

Тираж 563

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

8

Фиг. 2

Подписное

| Способ уплотнения зазора между корпусом и втулкой плунжера топливовпрыскивающего насоса | 1974 |

|

SU488017A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-05-07—Публикация

1988-03-02—Подача