Изобретение относится к трубным резьбовым компонентам, а точнее, к оконечным защитным элементам некоторых из этих компонентов, в частности, бурильных труб или труб, применяемых в нефтяных или газовых скважинах.

Под термином «компонент» подразумевается любой элемент или вспомогательное устройство, применяемые при бурении или эксплуатации скважины и содержащие по меньшей мере одно соединение или соединительное устройство, или также резьбовой конец, и предусмотренные для соединения посредством резьбы с другим компонентом с образованием совместно с этим другим компонентом трубного резьбового узла сочленения. Этот компонент может быть, например, трубным элементом довольно большой длины (в частности, в среднем длиной десять метров), например, трубой, или трубной муфтой с длиной несколько десятков сантиметров, или также вспомогательным устройством для этих трубных элементов (устройство для подвешивания или «подвеска», деталь для изменения сечения или «переходник», предохранительный клапан, соединительное устройство для бурильной трубы или «бурильный замок», «переводник» и аналогичные).

Эти компоненты обычно соединены друг с другом с целью их спуска в нефтегазовые скважины или подобные скважины с образованием бурильной колонны, колонны обсадных труб («обсадная колонна»), нижних секций обсадной колонны («хвостовиков») или колонны подъемных труб («насосно-компрессорных труб») (колонны эксплуатационных труб).

Стандарт API 5 CT Американского института нефти (API), эквивалентный ISO 11960: 2004 Международной организации по стандартизации (ISO), регулирует трубы, используемые в качестве обсадных или насосно-компрессорных труб, а также стандарт API 5B определяет стандартные типы резьбы для этих труб.

Стандарт API 7 определяет упорные резьбовые соединения для труб, предусмотренных для вращательного бурения.

Производители компонентов трубных резьбовых узлов сочленения также разработали так называемые премиальные резьбовые соединения («премиум-класса»), которые имеют специфические геометрические формы резьбы, и специальные средства, обеспечивающие их более высокие рабочие качества, в частности, с точки зрения механической прочности и герметичности.

Резьбовые соединения, как правило, содержат одну или две резьбы, витки которых имеют по существу трапециевидную форму и содержат закладную сторону со стороны витков, направленных к свободному концу рассматриваемого резьбового элемента, опорную сторону со стороны, противоположной заходным виткам резьбы, вершину резьбы ненулевой ширины и впадину резьбы также ненулевой ширины, при этом опорные стороны и закладные стороны ориентированы по существу перпендикулярно к оси резьбового элемента (например, виток трапецеидальной резьбы по API в соответствии со стандартом API имеет наклон +3° опорных сторон и наклон + 10° закладных сторон).

Также существуют треугольные или круглые виды резьбы, также имеющие закладные стороны и опорные стороны, в которых вершины и впадины резьбы имеют ширину, по сути равную нулю, но которые в наше время очень редко используют, поскольку они представляют значительный риск расцепления («выскакивания»).

Вышеуказанные компоненты могут содержать охватываемый резьбовой конец, предусмотренный для свинчивания с охватывающим резьбовым концом другого бурильного компонента или эксплуатационного компонента. Таким образом, необходимо, чтобы их охватываемые и охватывающие концы как можно меньше подвергались повреждению, загрязнению и ухудшению свойств между моментом их выхода с производственной линии и моментом их применения, а также между двумя последовательными применениями. Понятно, что, таким образом, необходимо защитить от коррозии, пыли и толчков (или ударов) не только резьбу, но также и потенциальную опорную поверхность (опорные поверхности) и упор (упоры), каждое из которых выполняет отдельные и вспомогательные функции, в частности, для обеспечения герметичности на этапе применения.

Также концы вышеуказанных компонентов обычно покрывают противозадирной смазкой непосредственно перед их сборкой.

Все чаще эту смазку заменяют с помощью комбинации обработок поверхности и нанесения тонких слоев покрытий на соединения, то есть, на резьбу, на опорную поверхность и/или на упор.

Например, в частности, в документах US 6027145, EP 1211451 и FR 2892174 было предложено заменить смазку, наносимую кистью в завершение на конец компонента, тонким слоем заданной толщины, наносимым на производстве, тонким слоем сухого смазочного материала на основе частиц консистентной смазки.

Такие средства обработки поверхности и покрытия обладают свойствами, обеспечивающими твердость, смазывание и устойчивость к коррозии, предусмотренными для рабочих условий осуществления сборки из двух соединений или к их состоянию в сборе, и необходимо приспособить защитные элементы соединения вне этих этапов эксплуатации изделия, в частности, во время хранения, погрузочно-разгрузочных операций и транспортировки, для защиты соединения как от механического расцепления, так и от загрязнения (песком, мусором), оказывающих отрицательное воздействие на эффективность изделия.

Покрытия также именуются смазывающими покрытиями и делятся на твердые или полутвердые, сухие или полусухие. Они обладают вязкостными свойствами, охватывающими очень широкий диапазон от 500 мПа⋅с при 25°C до более чем 5000 мПа⋅с при 25°C, некоторые из которых также относятся к «клейким», то есть, после нанесения на поверхности соединения они могут приклеиваться к объекту, к которому они прикасаются, в частности могут переходить на пальцы оператора, который прикасается к поверхности соединения с нанесенным покрытием. Другие, напротив, могут относиться к жестким и обладают определенной твердостью. Именно эти свойства требуются для облегчения сборки двух соединений, но вызывают проблему при наличии защитных элементов соединений. Действительно, эти элементы должны защищать соединения от ударов, они должны быть надежно закреплены на соединении и должны иметь жесткий корпус.

Защитные элементы являются устройствами, функция которых заключается в защите функциональных поверхностей охватываемых или охватывающих соединений: Эти функциональные поверхности могут представлять собой одну или более резьб, одну или более опорных поверхностей, один или более упоров. Защитный элемент в общем имеет по сути цилиндрическую форму и обычно содержит демпфер механических ударов, именуемый амортизатором и расположенный на конце, противоположном свободному концу защитного элемента, корпус, крепежное устройство. Это решение, обычно предусмотренное для крепления защитного элемента на соединении, заключается в навинчивании его на резьбу соединения. Это решение позволяет получить простую установку одновременно с точным позиционированием. Таким образом, защитный элемент содержит резьбу, подходящую для навинчивания на резьбу соединения. Эта резьба чаще всего относится к такому же типу и имеет такой же шаг, как и резьба соединения. Резьба защитного элемента, таким образом, имеет витки с закладными сторонами со стороны витков, ориентированных к свободному концу защитного элемента и предусмотренные для вхождения в контакт с закладными сторонами витков соединения при навинчивании защитного элемента на соединение, опорные стороны, вершины и впадины витков.

Также при использовании обработок поверхности и нанесении на соединения покрытий, защитные элементы будут иметь уплотнительные средства для повышения влаго- или воздухонепроницаемости в пространстве возле поверхностей, содержащих функциональные поверхности соединения.

Однако заявители заметили, что при транспортировке или погрузке и разгрузке труб, на которых установлены известные защитные элементы, функциональные поверхности соединений в недостаточной степени защищены от повреждений, в частности, от механических ударов. Оказывается, что известные защитные элементы частично или полностью развинчиваются, а также их функциональные поверхности повреждаются, несмотря на присутствие известного защитного элемента, установленного на соединение.

В документе US20100038904 был предложен защитный элемент для охватывающего соединения, содержащий резьбу, витки которой имеют высоту витка, большую, чем высота витка соединения. Также виток в основании резьбы защитного элемента содержит закладную сторону, предусмотренную для вхождения в контакт с закладной стороной витка в основании охватывающего соединения, и при этом угол закладной стороны витка защитного элемента отличается от угла закладной стороны витка соединения. Эти две характеристики позволяют, с одной стороны, избежать контакта между впадиной витка защитного элемента и вершиной витка соединения, благодаря разнице в высоте витков, и уменьшить, таким образом, повреждение покрытия на вершинах витков резьбы соединения, а с другой стороны, уменьшить поверхность контакта между этими закладными сторонами, благодаря разнице углов между соответствующими закладными сторонами. Это позволяет защитить покрытие части поверхности закладных сторон соединения. Но это решение не является полностью удовлетворительным, поскольку усилия, действующие между закладной стороной витка защитного элемента и закладной стороной витка соединения, оказываются сконцентрированными на части закладной стороны резьбы соединения, и делают эту зону наиболее подверженной возможным повреждениям покрытия.

В документе WO2011/140014 был предложен защитный элемент, витки которого имеют шаг, значительно больший, чем у витков соединения, таким образом, чтобы витки соединения нарезали витки защитного элемента, при этом витки соединения проходят сквозь материал витков защитного элемента. Это позволяет получить экономию при производстве благодаря стандартному защитному элементу для соединений, которые могут иметь различные типы резьбы. Но это решение не предусмотрено для соединений, содержащих витки с покрытием. Фактически, витки соединения прорезают материал витков защитного элемента, образуя стружку. Стенки углублений, образованных в материале витков защитного элемента, и стружка будут способствовать образованию царапин на боковых сторонах витков соединения, их вершинах или впадинах, и удалению смазки или покрытия с поверхности указанных витков соединения.

С другой стороны, в документе EP2126449 заявителем был предложен защитный элемент с гибкими уплотнительными средствами, имеющими первую и вторую ориентацию в свободном состоянии, и имеющими третью и четвертую ориентацию, при которых защитный элемент находится в конечном состоянии свинчивания. Это решение позволяет накапливать в уплотнительных средствах энергию, которая предотвращает развинчивание. Тем не менее, функция защиты покрытия соединения является недостаточной, функциональные поверхности все еще могут быть повреждены, когда защитный элемент подвергается механическим ударам.

Целью настоящего изобретения является улучшение ситуации относительно защиты покрытия соединения, на которое оно нанесено, как в процессе выполнения операции свинчивания/развинчивания защитного элемента с соединения, так и под действием механических и/или термических напряжений, которым подвержены защитные элементы и трубные компоненты.

Таким образом, изобретение представляет собой защитный элемент охватываемого конца или охватывающего конца трубного компонента для бурения или эксплуатации нефтегазовых скважин, при этом охватываемый конец или охватывающий конец соответственно оснащен по меньшей мере одной внешней резьбой или внутренней резьбой, внешней кольцевой поверхностью и внутренней кольцевой поверхностью, которые разделены указанной по меньшей мере одной резьбой, при этом защитный элемент содержит по меньшей мере одну резьбу, содержащую по меньшей мере первую резьбовую часть, содержащую по меньшей мере один виток с шагом P1, подходящим для соединения посредством свинчивания с резьбой охватываемого конца, или резьбой охватывающего конца, и при этом защитный элемент содержит вторую резьбовую часть, содержащую по меньшей мере один виток с шагом P2, отличным от шага P1, что позволяет получить дополнительный крутящий момент свинчивания защитного элемента на соединении.

Согласно одному варианту осуществления шаг P2 является таковым, что значение шага P2 определено следующим равенством:

P2 = P1 + A × P1, при этом A > 0

Согласно одному варианту осуществления шаг P2 является таковым, что значение шага P2 определено следующим равенством:

P2 = P1 - A × P1, при этом A>0

Это позволяет распределить крутящий момент свинчивания на опорные стороны или закладные стороны витков с шагом P2 и, соответственно, опорные стороны или закладные стороны витков соединения.

Согласно одному варианту осуществления внешняя резьба (4) или внутренняя резьба (17; 26; 25) соединения имеет зазор WTC, разделяющий два витка внешней резьбы (4) или внутренней резьбы (17; 26) соединения, и значение коэффициента является таковым, чтобы:

0< A< WTC/P1

Это позволяет ограничить давление контакта боковых сторон витков с шагом P1 с боковыми сторонами витков резьбы соединения.

Согласно одному варианту осуществления каждый виток с шагом P1 имеет ширину витка TW1, при этом внешняя резьба (4; 25) или внутренняя резьба (17; 26) соединения имеет зазор WTC, разделяющий два витка резьбы соединения, и при этом значение коэффициента A строго больше 0 и меньше значения Amax, определяемого следующим равенством:

Amax = (WTC - TW1)/P1

Это позволяет еще больше ограничить давление контакта боковых сторон витков с шагом P1 с боковыми сторонами витков резьбы соединения.

Согласно одному варианту осуществления значение A составляет больше чем 0,2.

Согласно одному варианту осуществления значение A составляет от 0,05 до 0,8.

Согласно одному варианту осуществления вторая резьбовая часть (39) содержит от 1 до 3 витков с шагом P2, а первая резьбовая часть (38) содержит от 2 до 5 витков с шагом P1, что позволяет ограничить поверхности контакта между витками защитного элемента и витками соединения и уменьшить возможные повреждения этих витков соединения.

Согласно одному варианту осуществления защитный элемент является защитным элементом охватывающего конца, и при этом вторая резьбовая часть (39) расположена на корпусе защитного элемента перед первой резьбовой частью (38), что позволяет влиять на момент затяжки, когда защитный элемент уже частично завинчен на соединении.

Согласно одному варианту осуществления по меньшей мере один виток второй резьбовой части (39) выполнен с возможностью вхождения в контакт по меньшей мере с одним витком с неполным профилем внешней резьбы (4; 25) или внутренней резьбы (26) конца компонента трубного узла сочленения, когда защитный элемент находится в свинченном состоянии на конце компонента трубного узла сочленения, что позволяет сохранить витки резьбы соединения с полным профилем.

Согласно одному варианту осуществления защитный элемент содержит основной корпус (20), внутренний уплотнительный узел (32) примыкания и внешний уплотнительный узел (33) примыкания, предусмотренные для образования первого и второго уплотнений соответственно с внутренней кольцевой поверхностью (5;

28) и внешней кольцевой поверхностью (27) охватываемого конца (3) или охватывающего конца (2), что позволяет получить герметичную зону вокруг функциональных поверхностей соединения.

Согласно одному варианту осуществления по меньшей мере одно из внутреннего уплотнительного узла (32) примыкания или внешнего уплотнительного узла (33) примыкания является гибким, что позволяет генерировать энергию, противодействующую развинчиванию защитного элемента, когда он находится в завинченном на соединении состоянии.

Согласно одному варианту осуществления гибкий уплотнительный узел примыкания является гибким кольцевым фланцем, что позволяет получить равномерно распределенную энергию, противодействующую развинчиванию.

Согласно одному варианту осуществления указанные два уплотнительных узла примыкания являются гибкими и являются гибкими кольцевыми фланцами, что способствует существенному увеличению энергии, противодействующей развинчиванию.

Согласно одному варианту осуществления защитный элемент содержит вторую внутреннюю резьбу или внешнюю резьбу и третью резьбовую часть, содержащую по меньшей мере один виток с шагом P3, отличным от шага P2 и отличным от шага P1, что способствует увеличению энергии, противодействующей развинчиванию.

Трубный компонент для бурения или эксплуатации нефтяных или газовых скважин обычно состоит из корпуса и двух соединений с обеих сторон корпуса для соединения этого трубного компонента с другими трубными компонентами. Компонент может быть выполнен из стали, нержавеющей стали и/или алюминия.

В частности, труба содержит корпус и соединение на каждом конце, с обеих сторон корпуса. Соединение может быть частью конца корпуса, имеющей поверхности, обработанные с формированием узла сочленения с соответствующим соединением другого трубного корпуса. Альтернативно, соединение может быть обработанной частью муфты, прикрепляемой посредством сварки или свинчивания к корпусу трубного компонента. Также, альтернативно, соединение может быть муфтой, приваренной к корпусу трубного компонента.

Под термином «охватываемое соединение» подразумевается часть компонента, содержащая поверхности, обработанные и/или отшлифованные для формирования узла сочленения с соответствующим охватывающим соединением. Охватываемое соединение обычно содержит одну или более резьб, расположенных на внешней боковой стенке конца компонента, а соответствующее охватывающее соединение содержит одну или более соответствующих резьб на внутренней боковой стенке конца компонента.

Компонент может иметь два охватываемых соединения, одно охватываемое соединение и одно охватывающее соединение или два охватывающих соединения.

Главной целью защитного элемента является защита соединения трубного компонента (предназначенного для бурения или эксплуатации нефтегазовых или подобных скважин) от различных видов внешнего агрессивного воздействия: механических повреждений, таких как механические удары, загрязнений (химических и физических), таких как пыль, оседающая на функциональных поверхностях, и коррозии материалов между моментом выхода трубного компонента с производственной линии и моментом его применения (с несколькими возможными циклами установки и снятия защитного устройства).

Защитный элемент согласно изобретению обеспечивает возможность быстрой и надежной установки защитного элемента на соединении трубного компонента и снятия с него на объекте, а также позволяет легко выполнять осмотр состояния резьб перед применением или между двумя последовательными применениями компонента. Защитный элемент согласно изобретению исключает необходимость использования дополнительных изделий для монтажа.

Защитный элемент согласно изобретению позволяет сохранить при монтаже/демонтаже на объекте или на производстве состояние поверхности или покрытия функциональных поверхностей соединения трубного компонента с ограничением механических напряжений, оказываемых элементами защитного элемента на поверхности соединения, например резьбой защитного элемента на резьбу соединения компонента.

Другие характеристики и преимущества изобретения будут очевидны по прочтению следующего подробного описания, и прилагаемых графических материалов, на которых:

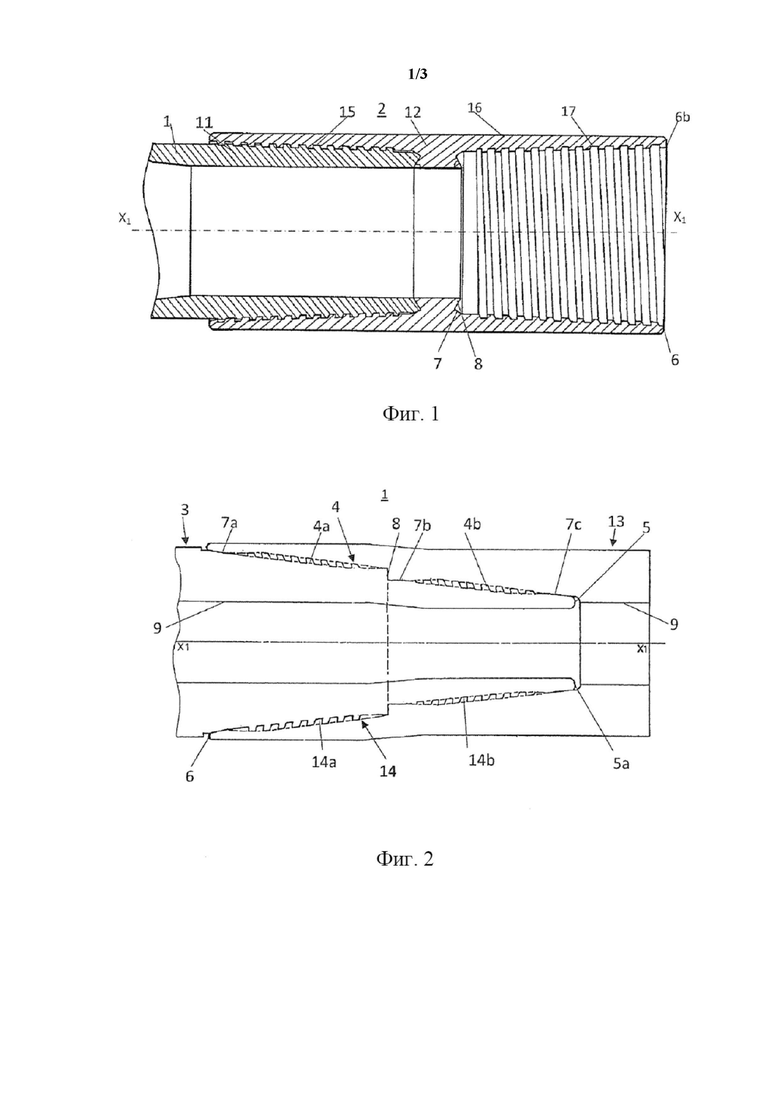

- На фиг. 1 схематически показан вид в разрезе конца трубного компонента с муфтой.

- На фиг. 2 схематически показан вид в разрезе двух концов соединенных трубных компонентов.

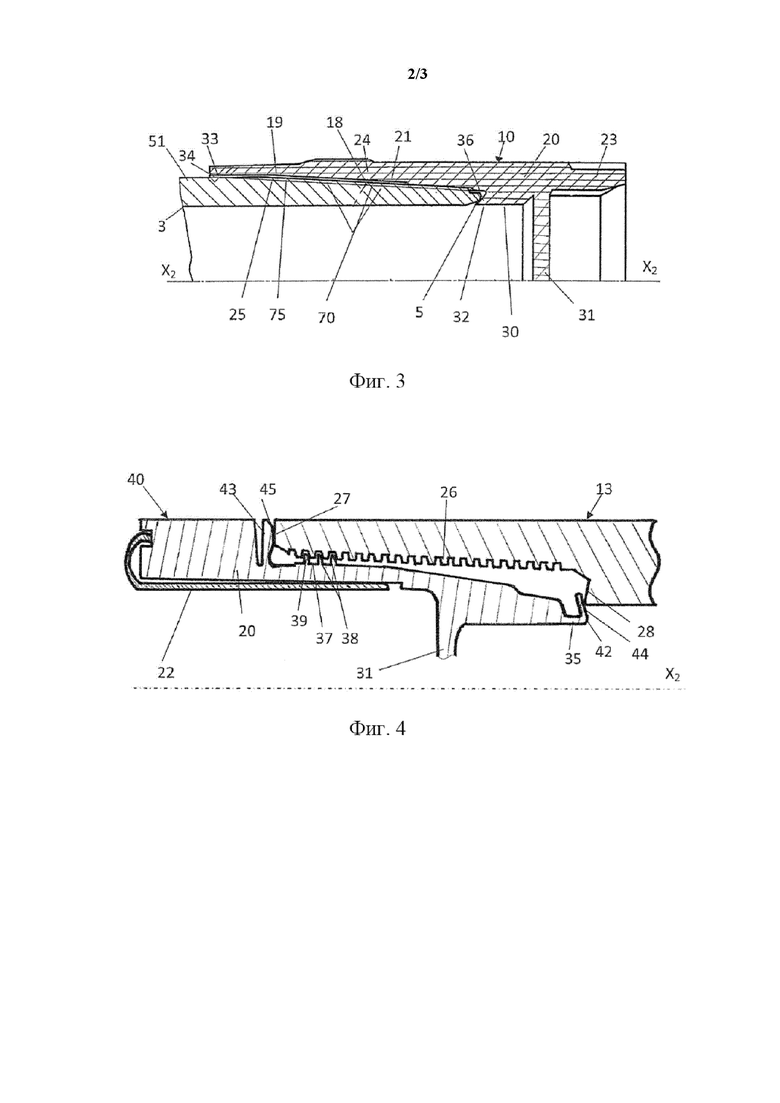

- На фиг. 3 схематически показан вид в частичном разрезе одного варианта осуществления защитного элемента для охватываемого соединения согласно изобретению.

- На фиг. 4 схематически показан вид в частичном разрезе защитного элемента для охватывающего соединения согласно одному варианту осуществления изобретения.

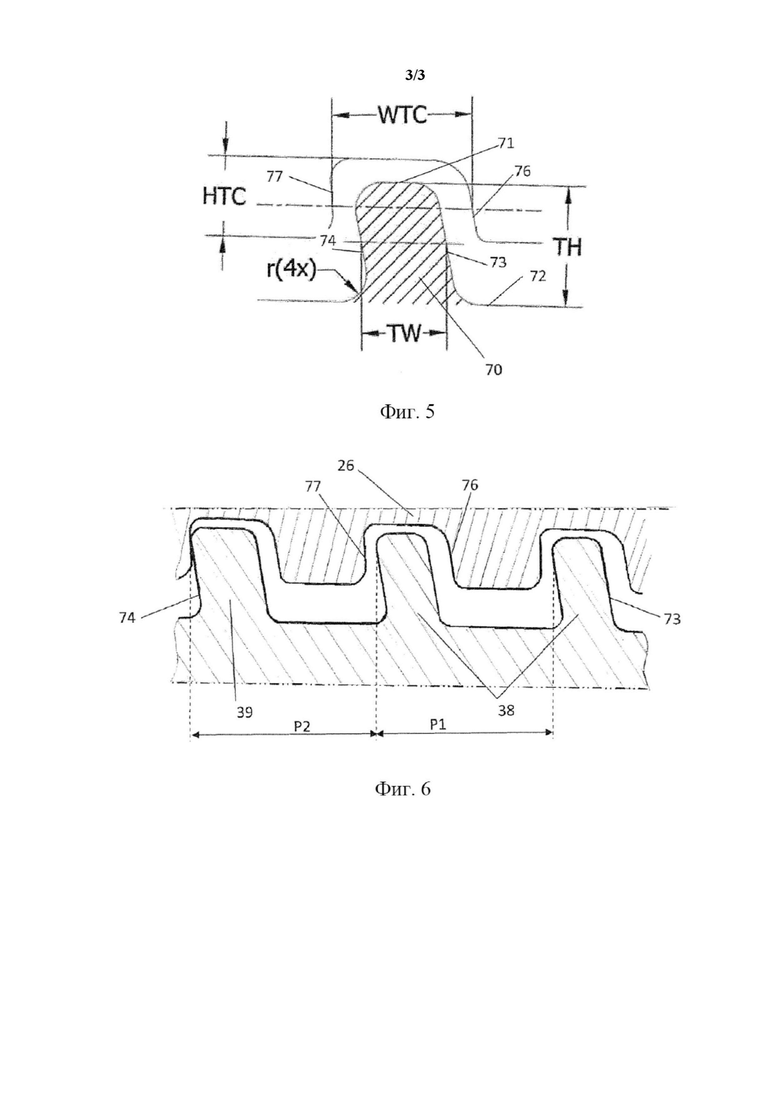

- На фиг. 5 схематически показан трапециевидный профиль витка резьбы защитного элемента охватывающего соединения и витка резьбы охватывающего трубного соединения.

- На фиг. 6 показан подробный вид по фиг. 4 в разрезе частей резьбы защитного элемента согласно одному варианту осуществления изобретения и соединения.

Прилагаемые графические материалы могут служить не только для дополнения изобретения, а также при необходимости способствовать его определению. Они не ограничены только объемом настоящего изобретения.

Охватывающий конец (2) по фиг. 1 содержит трубный корпус (1), содержащий резьбовую часть (11), и муфту (12), содержащую первую внутреннюю резьбу (15), предусмотренную для навинчивания на резьбовую часть (11) трубного корпуса, охватывающее соединение (16), содержащее вторую внутреннюю резьбу (17), предусмотренную для навинчивания на охватываемое соединение другого трубного компонента. Соединение по фиг. 1 относится к типу соединений «с резьбой и муфтой» (или «T&C»), в которых муфта установлена на трубу.

Каждая из внутренней резьбы (17) и резьбы соответствующего охватываемого соединения может содержать витки с полным профилем и витки со сбегом или неполным профилем.

Охватывающее соединение (16) также содержит уплотнительную поверхность (7) перед резьбой, поверхность (8) упора перед второй внутренней резьбой (17), и внутреннюю кольцевую поверхность конца (6), содержащую оконечный упор (6b), расположенный за второй внутренней резьбой (17).

Защитный элемент согласно изобретению может быть использован для охватываемого или охватывающего соединения трубного резьбового узла сочленения, например, типа T&C, и может содержать, например, следующие элементы, взятые отдельно или в комбинации:

- коническую резьбу с подчастью с витками с полным профилем, окруженной двумя подчастями с витками со сбегом;

поверхность упора, состоящую из кольцевой поверхности, перпендикулярной к свободной оконечной части охватываемого конца;

уплотнительную поверхность металл/металл на внешней/внутренней периферической поверхности свободной оконечной части.

Резьбовой узел (1) сочленения по фиг. 2 содержит ось X1, отверстие (9), и содержит охватывающее соединение (13) и охватываемое соединение (3). Внешняя резьба (4) охватываемого соединения (3) содержит переднюю резьбу (4a) и заднюю резьбу (4b). Охватываемое соединение содержит конец (5), уплотнительные поверхности (7a, 7b, 7c) и поверхность (8) упора. Внутренняя резьба (14) охватывающего соединения содержит заднюю внутреннюю резьбу (14a) и переднюю внутреннюю резьбу (14b), соответствующие передней (4a) и задней (4b) внешним резьбам.

Две резьбы одного охватываемого или охватывающего соединения могут иметь между собой отличие в радиусе и/или оси, будучи выполненными на одной цилиндрической или конической поверхности или на разных конических или цилиндрических поверхностях. Эти две резьбы могут быть отделены поверхностью (8) упора и/или по меньшей мере одной уплотнительной поверхностью (7b), или альтернативно просто цилиндрической поверхностью соединения.

Если резьба является конической, она может быть разделена на одну подчасть, именуемую витками с полным профилем, высота которых по сути одинаковая, и подчасть, именуемую витками со сбегом или неполным профилем, высота которых постепенно уменьшается, и профиль которых может содержать неравномерные или неполные участки, образуя зазор между вершинами и впадинами витков. Витки с неполным профилем почти не испытывают действующих на них усилий свинчивания, поскольку не входят в контакт с поверхностями витков сопрягаемой части.

Каждая из резьб (4a), (4b), (14a), (14b) соединений может содержать витки с полным профилем и витки со сбегом или неполным профилем.

Охватываемое соединение (3) компонента оканчивается внутренней кольцевой поверхностью конца (5), по сути ориентированной поперечно, которая может быть свободным концом (5a), как показано на фиг. 2. Охватывающее соединение (13) оканчивается внутренней кольцевой поверхностью конца (6), по сути ориентированной поперечно.

Охватываемое соединение (3) также может содержать одну или более поверхностей осевого упора, соответствующих соответственным поверхностям осевого упора охватывающего соединения (13). Эти поверхности упора могут быть расположены на свободном конце (5) и (6), перед резьбой и/или между двумя резьбовыми частями.

Первый элемент компонента расположен за вторым элементом компонента, когда первый элемент расположен относительно оси ближе к свободному концу компонента. Первый элемент компонента расположен перед вторым элементом компонента, когда первый элемент расположен относительно оси дальше от свободного конца компонента.

Охватываемое соединение (3) также может содержать одну или более уплотнительных поверхностей металл/металл, соответствующих уплотнительным поверхностям охватывающего соединения (за резьбой, перед резьбой или между двумя резьбовыми частями).

Пример трубного узла сочленения по фиг. 2 относится к цельному резьбовому трубному узлу сочленения, который может содержать следующие элементы, взятые отдельно или в комбинации: две конических резьбы, в которых каждая подчасть с витками с полным профилем окружена двумя подчастями с витками со сбегом;

поверхность упора, состоящую из кольцевой поверхности, перпендикулярной к промежуточной части оконечной части между двумя резьбами конца;

две уплотнительных поверхности металл/металл, при этом одна расположена на внешней/внутренней периферической поверхности свободной оконечной части, а другая – на внешней/внутренней периферической поверхности, смежной с корпусом трубного компонента.

На фиг. 3 защитный элемент (10) имеет по сути цилиндрическую форму с осью X2, которая по сути совпадает с осью X1 соединения, когда защитный элемент находится в конечном положении, навинченном на соединение, и содержит корпус (20), амортизатор (23), внутреннее уплотнительное устройство (32) и внешнее уплотнительное устройство (33), взаимодействующие с поверхностями охватываемого соединения (3) трубного компонента для создания уплотнительных барьеров. Защитный элемент (10) также содержит резьбу (21) предусмотренную для навинчивания на внешнюю резьбу (25) охватываемого соединения (3).

Внутреннее уплотнительное устройство (32) содержит жесткую кольцевую кромку (36), контактирующую с внутренней кольцевой поверхностью свободного конца (5) соединения (3). Жесткая кольцевая кромка контактирует по окружности с поверхностью свободного конца (5) соединения, создавая, таким образом, барьер для жидкостей, влажности и пыли.

Внешнее уплотнительное устройство (33) содержит жесткую кромку (34), контактирующую с внешней поверхностью (51) соединения по окружности, создавая, таким образом, барьер для жидкостей, влажности и пыли.

Два уплотнительных устройства, внутреннее (32) и внешнее (33), таким образом, образуют два барьера и позволяют, совместно с корпусом защитного элемента и соединением создавать герметичную зону с защитой от жидкостей, влажности и пыли. В частности, эта герметичная зона защищает от коррозии один или более следующих элементов, взятых отдельно или в комбинации: резьбу соединения, уплотнительную поверхность или поверхность упора.

Корпус (20) имеет определенную жесткость одновременно с возможностью по меньшей мере частично амортизировать удары. С этой целью корпус (20), например, может быть выполнен из полимерного материала, посредством литья под давлением термопластичного материала в предназначенную для этого форму. Среди различных классов термопластичных материалов, которые предпочтительно могут быть использованы, в частности, следует привести смеси на основе поликарбоната, такие как поликарбонат-сложный полиэфир (PC-PBT или PC-PET) и полиэтилены (PE) высокой (PE-HD) или сверхвысокой плотности (PE-UHD).

В случаях, когда нужно следовать стандарту API 5CT от 2005 г., который предусматривает в своем Приложении I требования к защитным устройствам для резьб, в частности, с минимальными значениями сопротивления осевым ударам и изгибанию (до 45°) при трех температурах (-46, +21 и +66°C), можно, например, конкретнее выбрать PE-HD, произведенный компанией DOW представленный на рынке под названием DMBA-8904-NT7, или произведенный компанией BASELL и представленный на рынке под названием LUPOLEN 4261 AG UV 6005, PE- UHD, произведенный компанией TICONA и представленный на рынке под названием GUR 5113, или PC-PBT, произведенный компанией BAYER представленный на рынке под названием MAKROBLEND S7916.

Следует отметить, что при необходимости корпус может быть частично пористым, особенно в его толстых участках, для лучшей амортизации ударов.

На фиг. 3 уплотнительные средства выполнены из того же полимерного материала, что и корпус защитного элемента, и выполнены посредством формования и механической обработки непосредственно материала корпуса защитного элемента. Уплотнительные средства альтернативно могут быть установлены на корпусе защитного элемента посредством навинчивания, приклеивания или защелкивания. Уплотнительные средства альтернативно могут быть выполнены из более гибкого материала, чем материал защитного элемента, например, из эластомера.

Корпус (20) также содержит радиальную заслонку (31), формирующую заглушку и расположенную в отверстии (30) корпуса защитного элемента. В непоказанном варианте радиальная заслонка (31) содержит отверстия, хотя они могут не быть предусмотрены. В представленных вариантах осуществления радиальная заслонка (31) закрывает внутреннее пространство передней части (24).

Корпус (20) также может быть усилен внутренним, внешним или интегрированным в его массу армирующим элементом. Пример армирующего элемента показан на фиг. 4 в виде металлической юбки (22) для повышения жесткости или улучшения сопротивления ударам защитного элемента.

Защитный элемент (10) также содержит резьбу (21) предусмотренную для навинчивания на резьбу соединения трубного компонента.

Резьба защитного элемента (21) содержит ряд витков (70) типа, показанного на фиг. 5. Каждый виток проходит максимум один оборот, и ряд витков формирует резьбу. Виток имеет базовое сечение, которое содержит, как показано на следующей фиг. 5 в продольном разрезе, проходящем через ось вращения (X2) защитного элемента, вершину (71) витка, впадину (72) витка, опорную сторону (74), закладную сторону (73), и имеет ширину витка (TW), высоту витка (TH) и шаг закладной стороны. Шагом витка является расстояние, разделяющее форму основания витка от его ближайшего повтора, получаемого движением по образующей цилиндра с осью (X2). Указанный цилиндр является конусом, если идет речь о конической резьбе.

В частности, для витка можно определить средний шаг витка, соответствующий расстоянию между двумя повторами на одной образующей средней точки витка, расположенной на середине ширины витка TW/2. Также можно определить шаг опорной стороны витка и закладной стороны витка. Шаг опорной стороны или закладной стороны соответствует расстоянию между повтором точки на одной высоте витка со следующей точкой на той же высоте витка. Шаг закладной стороны может отличаться от шага опорной стороны. Если базовое сечение витка не изменяется по ширине, и шаг остается одинаковым, то и шаг витка закладной стороны соответствует шагу витка опорной стороны, что соответствует среднему шагу витка.

В случае если резьба не является непрерывной или содержит всего один виток, шаг витка возможно определить путем измерения продвижения вперед указанного витка на части оборота, а затем определения того, каким будет продвижение вперед витка на полном обороте, что будет равнозначно шагу витка. Например, если виток продвигается на 0,2 мм на четверти оборота, то продвижение вперед витка на целом обороте будет 0,8 мм; таким образом, шаг витка составляет 0,8 мм.

Виток защитного элемента имеет ширину витка (TW), меньшую, чем ширина зазора (WTC), разделяющего два витка резьбы соединения, с обеспечением возможности навинчивания указанных витков на соединение. Кроме того, ширина витка защитного элемента чаще всего дана в процентном отношении от ширины витка резьбы соединения. Значение этого процентного отношения чаще всего составляет от 50% до 90%. Ширину витка измеряют на середине высоты витка.

В частности, виток с шагом P1 имеет ширину TW1.

Резьба (21) защитного элемента содержит первую резьбовую часть (18), содержащую несколько витков (70) с первым шагом P1, и вторую резьбовую часть (19), содержащую по меньшей мере один виток (75) со вторым шагом P2, отличным от первого P1.

Вторая резьбовая часть (19) расположена за первой резьбовой частью.

Шаг P1 по сути соответствует шагу резьбы трубного соединения, который позволяет беспрепятственно навинчивать защитный элемент на указанное трубное соединение. Шаг P2, таким образом, не соответствует шагу резьбы трубного соединения.

Это шаговое различие между шагом P1 и шагом P2 позволяет в момент свинчивания заблокировать защитный элемент на соединении. Действительно, во время навинчивания защитного элемента на охватываемое соединение (3), на первом этапе закладные стороны витков резьбы защитного элемента (21) с шагом P1 находятся в контакте с закладными сторонами резьбы охватываемого соединения. На втором этапе вторая резьбовая часть (19) по меньшей мере с одним витком с шагом P2 вступает в контакт с внутренней резьбой (21, 26) охватываемого соединения. Затем крутящий момент свинчивания увеличивается на величину, большую, чем простое добавление дополнительной площади боковой стороны витка, находящегося в контакте с резьбой соединения, поскольку витки испытывают нагрузку и деформируются, что повышает усилие, действующее на боковую сторону витка защитного элемента, и оказываемое боковой стороной витка соединения, тем самым увеличивая крутящий момент свинчивания защитного элемента на соединении.

Таким образом, защитный элемент согласно изобретению препятствует распространению некоторых ударов, которым подвергается защитный элемент при погрузочно-разгрузочных операциях, до витков защитного элемента и разрушению покрытия соединения. Покрытия соединений лучше сохраняются.

В одном варианте шаг P2 больше, чем шаг P1. Опорные стороны витков второй резьбовой части (19) входят в контакт с опорными сторонами резьбы трубного соединения, создается давление дополнительного контакта, оказываемое резьбой трубного соединения на резьбу защитного элемента. Это давление, с одной стороны вызвано дополнительным контактом, созданным между резьбами, но особенно вследствие напряжения, прикладываемого резьбой соединения и действующего поперек резьбы защитного элемента. Это приводит к резкому повышению крутящего момента свинчивания защитного элемента, когда один или более витков с шагом P2 входят в зацепление с резьбой трубного соединения, и это также приводит к лучшему удерживанию защитного элемента в нужном положении, при этом оказывается, что крутящий момент развинчивания также повышается.

В одном варианте осуществления значение P2 является таковым, что P2 = P1 + (A × P1). Где A – коэффициент изменения шага. Произведение коэффициента изменения шага A и шага P1 представляет собой разницу в шаге. Это натуральное число, не равное нулю.

В одном варианте коэффициент А строго больше 0 и меньше размера разницы шага, и меньше расстояния WTC, разделяющего два витка соединения; при этом коэффициент A таков, что:

0< A< WTC/P1

В другом варианте коэффициент А строго больше 0 и меньше величины, представляющей собой разницу между расстоянием WTC, разделяющим два витка соединения, и шириной TW1 витка с шагом P1, деленную на шаг, таким образом:

0 < A < (WTC - TW1)/P1

Таким образом, когда защитный элемент в соответствии с изобретением находится в навинченном на соединение состоянии, можно добиться того, что боковые стороны витков с шагом P1 оказывают на боковые стороны витков соединения очень низкое давление контакта или нулевое давление контакта. Это определение является особенно подходящим, когда шаг Р2 получен путем изменения ширины витка с шагом Р2 по сравнению с шириной витка с шагом P1, который в этом случае имеет ширину TW2, отличную от ширины TW1 витка с шагом P1.

В одном варианте осуществления коэффициент A имеет значение от 0,1 до 0,8. Этот диапазон соответствует значениям, позволяющим получить требуемый эффект для многих размеров существующих соединений.

Предпочтительно значение A больше 0,2, независимо от выбранного максимального значения A. Эффект сопротивления нежелательному развинчиванию усилен.

Также уменьшено количество витков, требуемое для прикладывания крутящего момента свинчивания защитного элемента с соединением, достаточного для снижения рисков нежелательного развинчивания. В этом случае также уменьшено количество поверхностей витков защитного элемента, находящихся в контакте с поверхностями витка соединения, когда защитный элемент находится в навинченном состоянии. Смазки или покрытия, наносимые на поверхности витков, таким образом в меньшей степени повреждаются в случае удара.

Защита, обеспечиваемая защитным элементом согласно изобретению в состоянии, установленном на соединение, также менее чувствительна к изменениям температуры. Действительно, компонент, применяемый для бурения нефтяных скважин, обеспечивается возможностью хранения в областях, нагреваемых на солнце до высоких температур или в областях с полярными температурами. Защитный элемент и соединение в различной степени подвергаются размерным изменениям, что может приводить к тому, что находящиеся в контакте друг с другом подэлементы защитных элементов и соединения будут перемещаться относительно друг друга, например, части с витками защитного элемента относительно частей с витками соединения. Защитный элемент согласно изобретению, подвергающийся экстремальным температурам, предохраняет витки соединения.

В одном альтернативном варианте осуществления резьба защитного элемента (21) содержит первую резьбовую часть (18), содержащую множество витков с шагом P1 при ширине витка TW1, и вторую резьбовую часть (19), содержащую по меньшей мере один виток c шагом P2, меньшим, чем шаг P1, так, что P2=P1-(A×P1), при этом коэффициент A строго больше 0 и меньше, чем (WTC - TW1)/P1. Альтернативно A строго больше 0 и меньше WTC/P1. Альтернативно, также A составляет от 0,05 до 0,8.

Закладная сторона с шагом P2 смещается в направлении поверхности закладной стороны витка соединения относительно закладной стороны витка с шагом P1. Давление контакта витков с шагом P1 на витки соединения уменьшено, поскольку давление контакта между закладными сторонами (73) между витками с шагом P2 и закладными сторонами (76) резьбы трубного соединения в результате увеличено по сути идентично увеличению крутящего момента свинчивания/развинчивания. Давление контакта между резьбой соединения и закладными сторонами витков с шагом P1 снижено, таким образом, чтобы покрытие, нанесенное на поверхность, контактирующую с закладными сторонами витков с шагом P1, в меньшей степени подвергалось повреждению.

Предпочтительно витки с шагом P2 находятся в контакте с витками соединения, именуемыми витками с неполным профилем.

Защитный элемент согласно изобретению для охватывающего соединения представлен в навинченном состоянии на фиг. 4. Охватывающее соединение (13) содержит внутреннюю кольцевую поверхность (28), внешнюю кольцевую поверхность (27) и внутреннюю резьбу (26). Защитный элемент для охватывающего соединения (40) содержит корпус (20), внешнюю резьбу (37), внутренний гибкий уплотнительный узел (42) примыкания и внешний гибкий уплотнительный узел (43) примыкания.

Защитный элемент для охватывающего соединения (40) показан на фиг. 4 с опциями в виде металлического армирующего элемента (22), предусмотренного для повышения жесткости и сопротивления удару защитного элемента (40), и радиальной заслонки (31), формирующей заглушку.

Первый и второй внутренний (42) и внешний (43) уплотнительные узлы примыкания являются кольцеобразными и гибкими. Под гибкими подразумевается, что уплотнительные узлы примыкания являются деформируемыми при осевом изгибании для получения при поверхностном контакте с внутренней (28) и внешней (27) кольцевыми поверхностями соединения энергии, частично противодействующей случайному развинчиванию и поддерживающей давление контакта между уплотнительным узлом примыкания и кольцевой поверхностью соединения, для получения и поддержания таким образом герметичности.

Как показано на фиг. 4, внутренний уплотнительный узел (42) примыкания представляет собой радиальный выступ наружу в виде фланца (или язычка или же лепестка), предусмотренного для вхождения в контакт с внутренней кольцевой поверхностью (28) охватывающего соединения (13), для обеспечения местной непрерывной герметичности по всей окружности, когда защитный элемент установлен в состоянии своего конечного положения завинчивания. Предпочтительно фланец (42) выполнен заодно с корпусом (20) защитного элемента. Фланец (42) соединен с корпусом защитного элемента частью для соединения с корпусом защитного элемента с уменьшенным сечением (45). Фланец и его часть для соединения с корпусом защитного элемента имеют L-образное сечение или альтернативно V-образное сечение, если часть для соединения имеет меньшую длину. Фланец имеет стенку (44), направление которой выбрано для минимизации поверхности контакта с внутренней кольцевой поверхностью (28), с одной стороны для способствования большему давлению контакта, чем то, которое можно получить, если поверхность контакта между стенкой (44) и внутренней кольцевой поверхностью (28) больше, а с другой стороны для минимизации нежелательного повреждения покрытия или обработки поверхности, применяемой к внутренней кольцевой поверхности (28).

Внешний уплотнительный узел (43) примыкания представляет собой радиальный выступ наружу в виде фланца (или язычка или же лепестка), предусмотренного для вхождения в контакт с внешней кольцевой поверхностью (27) охватывающего соединения (13), для обеспечения местной непрерывной герметичности по всей окружности, когда защитный элемент установлен в состоянии своего конечного положения завинчивания. Предпочтительно фланец (43) выполнен заодно с корпусом (20) защитного элемента. Фланец (43) имеет высоту, измеряемую в радиальном направлении, и толщину, измеряемую в осевом направлении, взятую на середине высоты в направлении оси таким образом, что отношение высоты к толщине больше 1, предпочтительно больше 3. Также фланец может иметь первый наклон в свободном состоянии и второй наклон в состоянии осевого изгиба, когда защитный элемент находится в своем конечном свинченном положении. Предпочтительно фланец (43) содержит округлую стенку (45), позволяющую с одной стороны минимизировать поверхность контакта между фланцем (43) и внешней кольцевой поверхностью (27) для способствования давлению контакта и уменьшения рисков повреждения обработки поверхности или покрытия, нанесенного на внешнюю кольцевую поверхность (27), а с другой стороны, для способствования качению без скольжения, то есть без трения, фланца по внешней кольцевой поверхности, чтобы таким образом избежать повреждения обработки поверхности или покрытия. Такая геометрия значительно снижает трение и риски потери контакта, когда качество поверхности ухудшено и размерные допуски соединения велики.

Внешняя резьба (37) содержит первую резьбовую часть (38), содержащую два витка с шагом P1, и вторую резьбовую часть (39), содержащую по меньшей мере один виток с шагом P2, отличным от первого P1.

При значении P2, при котором P2 = P1 + (A × P1), коэффициент А строго больше 0 и меньше размера разницы шага, и меньше разницы между расстоянием WTC, разделяющего два витка соединения и шириной TW1 витка с шагом P1; при этом эта разница, деленная на шаг P1 такова, что:

0 < A < (WTC - TW1)/P1

Альтернативно коэффициент A составляет от 0,1 до 0,8. Величина коэффициента A зависит от размера соединения и характеристик резьбы соединения и резьбы защитного элемента.

Первая резьбовая часть (38) может содержать от 1 до 5 витков с шагом P1.

Навинчивание защитного элемента (40) на охватывающее соединение (13), таким образом, включает следующие этапы:

На этапе первого введения в зацепление витки с шагом P1 стыкуют их закладными сторонами с закладными сторонами витков резьбы соединения.

На этапе введения в контакт фланец (42) приводят в контакт с внутренней кольцевой поверхностью (28), а затем деформируют посредством изгибания.

На этапе деформирования опорные стороны (74) витков с шагом P1 входят в контакт с опорными сторонами (77) резьбы соединения. Действительно, в результате деформации фланца (42) корпус защитного элемента прижимается к задней части соединения, при этом движение защитного элемента ограничено резьбами защитного элемента, зацепленными с резьбами соединения. Внутренняя кольцевая поверхность (28) продолжает деформироваться с изгибанием во время навинчивания защитного элемента.

На этапе второго введения в зацепление по меньшей мере один виток с шагом P2 входит в зацепление с резьбой соединения и входит в контакт с внутренней резьбой (26) охватывающего соединения. Вследствие смещения шага P2 витка уменьшается давление контакта опорных сторон (74) витков первой резьбовой части (38). На этапе снижения давления контакта необязательно и предпочтительно для этого варианта осуществления защитного элемента, давление контакта опорных сторон витков первой резьбовой части (38) снижается до нуля, и они больше не находятся в контакте с опорными сторонами (77) витков охватывающего соединения. Закладные стороны витков первой резьбовой части (38) могут не быть в контакте с закладными сторонами резьбы соединения с обыкновенно выбираемым значением A.

На этапе блокировки внешний фланец входит в контакт с внешней кольцевой поверхностью (27) соединения. Витки с шагом P2 второй резьбовой части (39) деформируются.

В ходе этапа блокировки опорные стороны витков первой резьбовой части (38) могут входить в контакт с опорными сторонами резьбы соединения, но при давлении контакта, меньшем, чем давление, оказываемое поверхностями боковых сторон витков второй резьбовой части (39) на поверхности витков соединения.

Предпочтительно витки с шагом P2 первой резьбовой части (38) находятся в контакте с поверхностями витков с неполным профилем резьбы (26) соединения (2), когда защитный элемент (40) навинчен на соединение (2).

Таким, в этом варианте осуществления, в котором защитный элемент содержит гибкие уплотнительные средства, на защитный элемент действует первое усилие в первом осевом направлении на корпус защитного элемента, направленное к задней части соединения, вследствие усилия, оказываемого кольцевыми поверхностями на гибкие уплотнительные средства защитного элемента, и на защитный элемент действует усилие во втором осевом направлении, противоположном первому усилию с первым осевым направлением, оказываемая по меньшей мере одной опорной стороной резьбы соединения по меньшей мере на опорную сторону витка с шагом P2, что позволяет накопить энергию, противодействующую любым движениям свинчивания/развинчивания, вызванным вибрациями при транспортировке. Витки с шагом P1 удерживаются в своем положении с уменьшенным усилием контакта по сравнению с витком с шагом P2, вернее с усилием контакта с витками соединения, равным нулю. Значительно снижены риски повреждения витками с шагом P1 покрытий, наносимых на резьбу.

Также защитный элемент согласно изобретению имеет лучшее сопротивление случайному частичному или полному развинчиванию, когда он испытывает вибрации во время транспортировки труб, на которых установлены защитные элементы, или во время погрузки и разгрузки этих труб. Защитный элемент трубного соединения является более надежным.

На фиг. 6 показан этап уменьшения давления контакта при навинчивании защитного элемента (40) на охватывающее соединение (13) на уровне резьбы защитного элемента (40). Первая и вторая резьбовые части (38) и (39) не показаны с витками, когда вершины витков находятся в контакте с впадинами витков соединения, но в зависимости от температуры, воздействию которой подвергается защитный элемент и соединение, можно получить такой контакт.

Каждый виток первой (38) и второй (39) резьбовых частей содержит закладную сторону (73) и опорную сторону (74). Каждый виток резьбы (26) охватывающего соединения также содержит закладную сторону (76) и опорную сторону (77). На этом этапе уменьшения давления контакта во время свинчивания, опорная сторона с шагом P2 находится в контакте с опорной стороной резьбы соединения, и шаг P2 является таковым, что опорные стороны витков с шагом P1 больше не находятся в контакте с опорными сторонами соединения. Действительно, смещение шага между витком с шагом P1 и витком с шагом P2 меньше разницы между расстоянием WTC, разделяющим два витка защитного элемента, и шириной TW1 витков с шагом P1, то есть, A строго больше 0 и меньше Amax, при этом

Amax = (WTC - TW1)/P1

Закладные стороны витков больше не находятся в контакте с закладными сторонами витков соединения. Покрытия или обработки поверхности резьбы соединения сохраняются на боковых сторонах витков при хранении, погрузочно-разгрузочных операциях и транспортировке.

Предпочтительно по меньшей мере один виток с шагом P2 расположен таким образом, чтобы взаимодействовать с витками с неполным профилем соединения, когда защитный элемент находится в навинченном на соединение состоянии. Эти витки менее нагружены при эксплуатации соединения в нефтяной скважине, последствия повреждения их покрытия или обработки их поверхности являются меньшими, чем у витков с полным профилем.

Защитный элемент может содержать более одного витка с шагом P2, что позволяет увеличить общее усилие, действующее на совокупность витков с шагом P2, или уменьшить давления контакта на уровне этой совокупности витков с шагом P2. Защитный элемент может содержать 1,5 витка с шагом P2. Защитный элемент также может содержать, например, от 2 до 4 витков с шагом P2.

В одном варианте осуществления изобретения резьба (21) или (37) содержит 5 витков с шагом P1 и 2 витка с шагом P2. Преимущество этого решения заключается в лучшем распределении нагрузок, прилагаемых на покрытия резьбы соединения (4) или (26).

Согласно одному варианту осуществления защитного элемента согласно изобретению, приспособленного под охватываемое соединение или охватывающее соединение, содержащее две резьбы типа, представленного на фиг. 2, то есть, охватываемого или охватывающего соединения, содержащего две резьбы (4a, 4b) вместо одной резьбы (25; 26); при этом защитный элемент может содержать одну резьбу (21) или две резьбы, предусмотренные для взаимодействия соответственно с резьбами (4a) и (4b) соединения. Первая резьбовая часть, содержащая по меньшей мере один виток с шагом P1, и вторая резьбовая часть, содержащая по меньшей мере один виток с шагом P2, может содержаться в каждой из передней и задней резьбах защитного элемента, или по меньшей мере в одной из передней и задней резьбах защитного элемента.

Например, каждая резьба из передней или задней резьб может содержать от 2 до 3 витков с шагом P1 и один виток с шагом P2. Или же одна резьба из передней резьбы и задней резьбы может представлять собой резьбу с витками с шагом P1 и резьбу с витками с шагом P2. Преимущество этого аспекта изобретения заключается в ограничении резьбовой части (4), покрытие которой может быть повреждено витками защитного элемента.

В одном варианте передняя резьба и задняя резьба содержат первую резьбовую часть с одним или более витками с шагом P1, при этом одна из передней и задней резьб содержит вторую резьбовую часть по меньше мере с одним витком с шагом P2, причем P2=P1+A×P1, а вторая из передней и задней резьб содержит третью резьбовую часть по меньшей мере с одним витком с шагом P3, причем P3= P1-B×P1. Оба коэффициента A и B строго больше 0. A и B меньше, чем 0,8. Предпочтительно A и B меньше значения Amax.

Предпочтительно, в этом варианте осуществления, после навинчивания защитного элемента на конец компонента, одна или более опорных сторон (74) витков с шагом P2 входят в контакт с опорными сторонами резьбы, в то время как закладные стороны витков с шагом P3 входят в контакт с закладными сторонами резьбы. Когда витки с шагом P2 и витки с шагом P3 входят в зацепление соответственно с резьбами (4b) и (4a), нагрузки, прикладываемые одновременно этими витками, повышают крутящий момент, необходимый для воздействия на защитный элемент для его навинчивания на соединение или развинчивания с него, закрепляя его таким образом в нужном положении. Выбор позиционирования витков с шагом P2 и витков с шагом P3 выполняется в зависимости от того, нужно ли увеличить давление контакта на витки с шагом P1, или напротив уменьшить давления контакта указанных витков с шагом P1, как это объясняется в вариантах осуществления, связанных с фиг. 3 и 4.

Смещение шага витка с шагом P2 может быть получено на уровне закладной стороны или на уровне опорной стороны. Его можно получить посредством изменения среднего шага витка, или же его можно получить посредством изменения его ширины TW, или посредством комбинации этих двух средств получения. Чтобы изменить только шаг витка с сохранением одинакового сечения у совокупности витков есть менее дорогостоящее решение, выполняемое посредством более простой механической обработки, позволяющей внести изменения в сечение витка.

Размеры защитного элемента и его относительное позиционирование одного или более витков с шагом P2, а также уплотнительных фланцев выбирают в зависимости от геометрической формы и размеров соединения. На практике эти положения и размеры могут быть вычислены на основании размеров соединения и в отношении базовой поверхности соединения, зависящей от геометрической формы указанного соединения, согласно практике вычислений, известной специалисту в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОБЛОКИРУЮЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ЧАСТИЧНО В НЕЗАБЛОКИРОВАННОМ ЗАЦЕПЛЕНИИ | 2021 |

|

RU2813839C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2796572C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| ТРУБНОЕ СОЕДИНЕНИЕ С РЕЗЬБОЙ САМОБЛОКИРУЮЩЕЙСЯ ФОРМЫ, ИСПОЛЬЗУЕМОЕ В НЕФТЕДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2711367C2 |

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2016 |

|

RU2661917C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ВИДОИЗМЕНЕННЫМИ РАБОЧИМИ СТОРОНАМИ ПРОФИЛЯ РЕЗЬБЫ | 2007 |

|

RU2443931C2 |

| Резьбовое соединение обсадных труб | 2020 |

|

RU2808402C1 |

| Резьбовое соединение насосно-компрессорных труб | 2020 |

|

RU2808401C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ТРАПЕЦИЕВИДНОЙ РЕЗЬБОЙ И С ВЫПУКЛОЙ ПОВЕРХНОСТЬЮ ВИТКА | 2002 |

|

RU2277665C2 |

Изобретение относится к трубным резьбовым компонентам бурильных труб, применяемых в нефтяных и газовых скважинах. Технический результат – обеспечение блокировки свинчивания. Защитный элемент охватываемого конца или охватывающего конца трубного компонента для бурения или эксплуатации нефтегазовых скважин, где охватываемый конец или охватывающий конец оснащен соответственно по меньшей мере одной внешней резьбой или внутренней резьбой, внешней кольцевой поверхностью и внутренней кольцевой поверхностью, которые разделены указанной по меньшей мере одной резьбой. Защитный элемент содержит по меньшей мере одну резьбу, содержащую по меньшей мере первую резьбовую часть, содержащую по меньшей мере один виток с шагом P1, подходящим для соединения посредством свинчивания с резьбой охватываемого конца или резьбой охватывающего конца. При этом защитный элемент содержит вторую резьбовую часть, содержащую по меньшей мере один виток с шагом P2, отличным от шага P1. 12 з.п. ф-лы, 6 ил.

1. Защитный элемент (10) охватываемого конца (3) или охватывающего конца (2) трубного компонента для бурения или эксплуатации нефтегазовых скважин, при этом охватываемый конец или охватывающий конец оснащен соответственно по меньшей мере одной внешней резьбой (4; 25) или внутренней резьбой (17; 26), внешней кольцевой поверхностью (27) и внутренней кольцевой поверхностью (28), которые разделены указанной по меньшей мере одной резьбой, при этом защитный элемент (10) содержит по меньшей мере одну резьбу (21), содержащую по меньшей мере первую резьбовую часть (38), содержащую по меньшей мере один виток с шагом P1, подходящим для соединения посредством свинчивания с резьбой (4) охватываемого конца (3) или резьбой (26) охватывающего конца (2), отличающийся тем, что защитный элемент содержит вторую резьбовую часть (39), содержащую по меньшей мере один виток с шагом P2, отличным от шага P1; и причем шаг P2 удовлетворяет одному из следующих равенств:

P2 = P1 + A × P1, при этом A > 0, или

P2 = P1 - A × P1, при этом A > 0.

2. Защитный элемент по п. 1, отличающийся тем, что внешняя резьба (4) или внутренняя резьба (17; 26; 25) соединения имеет зазор WTC, разделяющий два витка внешней резьбы (4) или внутренней резьбы (17; 26) соединения, и при этом значение коэффициента A является таковым, что:

0 < A < WTC/P1.

3. Защитный элемент по п. 1, отличающийся тем, что указанный или каждый виток с шагом P1 имеет ширину витка TW1, при этом внешняя резьба (4; 25) или внутренняя резьба (17; 26) соединения имеет зазор WTC, разделяющий два витка резьбы соединения, и при этом значение коэффициента A строго больше 0 и меньше значения Amax, определяемого следующим равенством:

Amax = (WTC - TW1)/P1.

4. Защитный элемент по п. 1, отличающийся тем, что значение A больше чем 0,2.

5. Защитный элемент по п. 1, отличающийся тем, что A составляет от 0,05 до 0,8.

6. Защитный элемент по п. 1, отличающийся тем, что вторая резьбовая часть (39) содержит от 1 до 3 витков с шагом P2, а первая резьбовая часть (38) содержит от 2 до 5 витков с шагом P1.

7. Защитный элемент по п. 1, отличающийся тем, что защитный элемент является защитным элементом охватывающего конца, и при этом вторая резьбовая часть (39) расположена на корпусе защитного элемента перед первой резьбовой частью (38).

8. Защитный элемент по п. 1, отличающийся тем, что по меньшей мере один виток второй резьбовой части (39) выполнен с возможностью вхождения в контакт по меньшей мере с одним витком с неполным профилем внешней резьбы (4; 25) или внутренней резьбы (26) конца компонента трубного узла сочленения, когда защитный элемент находится в свинченном состоянии на конце компонента трубного узла сочленения.

9. Защитный элемент по п. 1, отличающийся тем, что он содержит основной корпус (20), внутренний уплотнительный узел (32) примыкания и внешний уплотнительный узел (33) примыкания, предусмотренные для образования первого и второго уплотнений соответственно с внутренней кольцевой поверхностью (5; 28) и внешней кольцевой поверхностью (27) охватываемого конца (3) или охватывающего конца (2).

10. Защитный элемент по п. 9, отличающийся тем, что по меньшей мере один из указанных внутреннего уплотнительного узла (32) примыкания или внешнего уплотнительного узла (33) примыкания является гибким.

11. Защитный элемент по п. 10, отличающийся тем, что гибкий уплотнительный узел примыкания представляет собой гибкий кольцевой фланец.

12. Защитный элемент по п. 11, отличающийся тем, что указанные два уплотнительных узла примыкания являются гибкими и представляют собой гибкие кольцевые фланцы.

13. Защитный элемент по п. 1, отличающийся тем, что он содержит вторую внутреннюю резьбу или внешнюю резьбу и третью резьбовую часть, содержащую по меньшей мере один виток с шагом P3, отличным от шага P2 и отличным от шага P1.

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОХВАТЫВАЮЩЕГО КОНЦА КОМПОНЕНТА ТРУБЧАТОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ С АНТИОТВИНЧИВАЮЩИМ ТОРМОЖЕНИЕМ | 2008 |

|

RU2444672C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 1990 |

|

RU2027097C1 |

| ЗАЩИТНОЕ СРЕДСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 2009 |

|

RU2482371C1 |

| Машинка для стрижки краев ватной стежки | 1932 |

|

SU30647A1 |

| 0 |

|

SU148807A1 | |

| FR 2979968 A1, 20.04.2007 | |||

| WO 2011140014 A2, 10.11.2011. | |||

Авторы

Даты

2020-03-02—Публикация

2015-10-20—Подача