Изобретение относится к машино- троению, а именно к конструкции Узнечно-штамповаиного оборудования.

Цель изобретения - повышение КПД а счет утилизации теплоты продуктов горания.

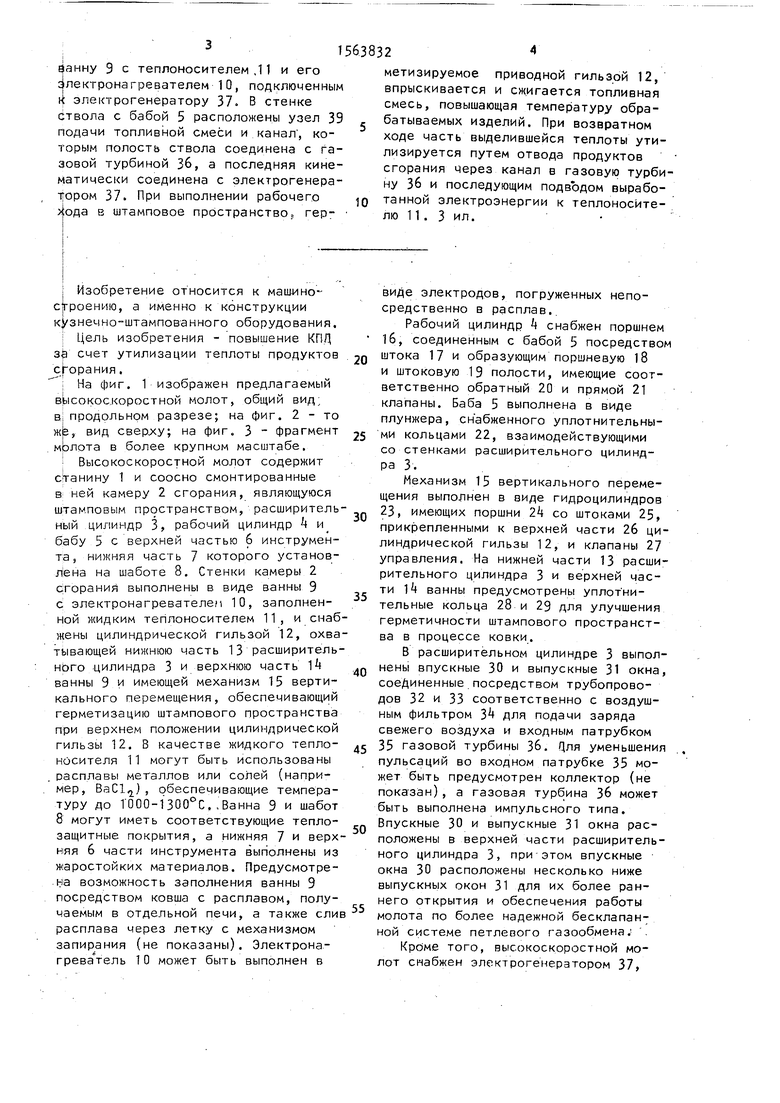

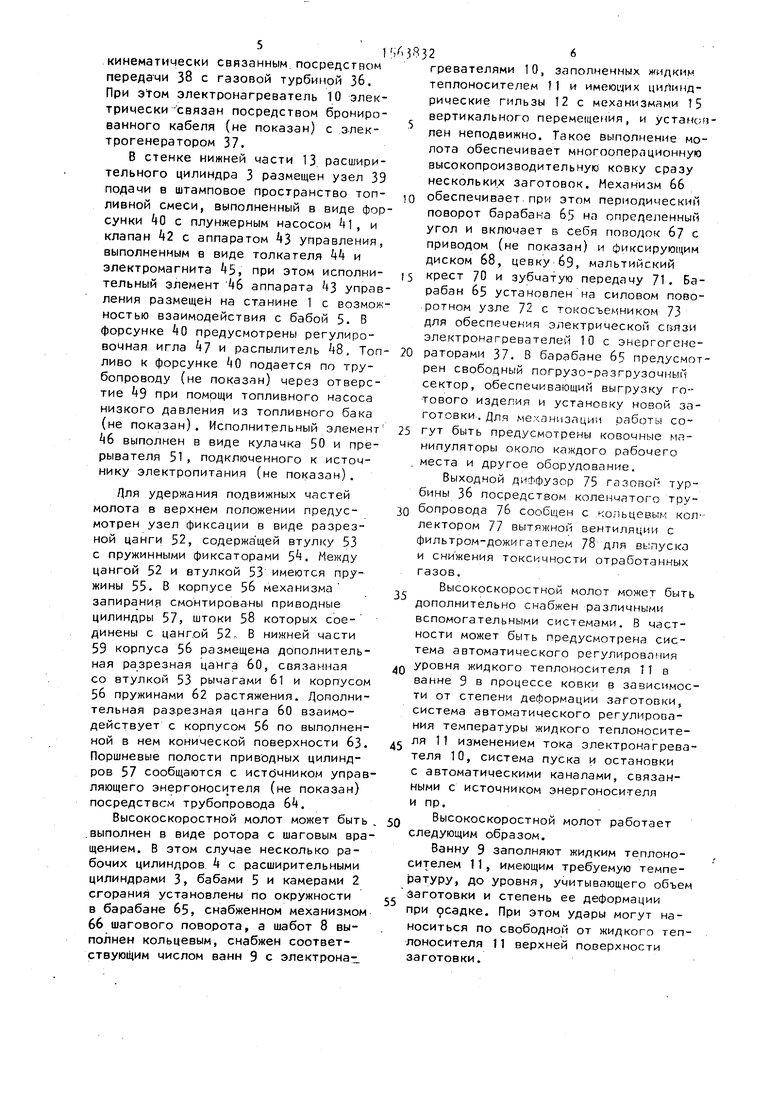

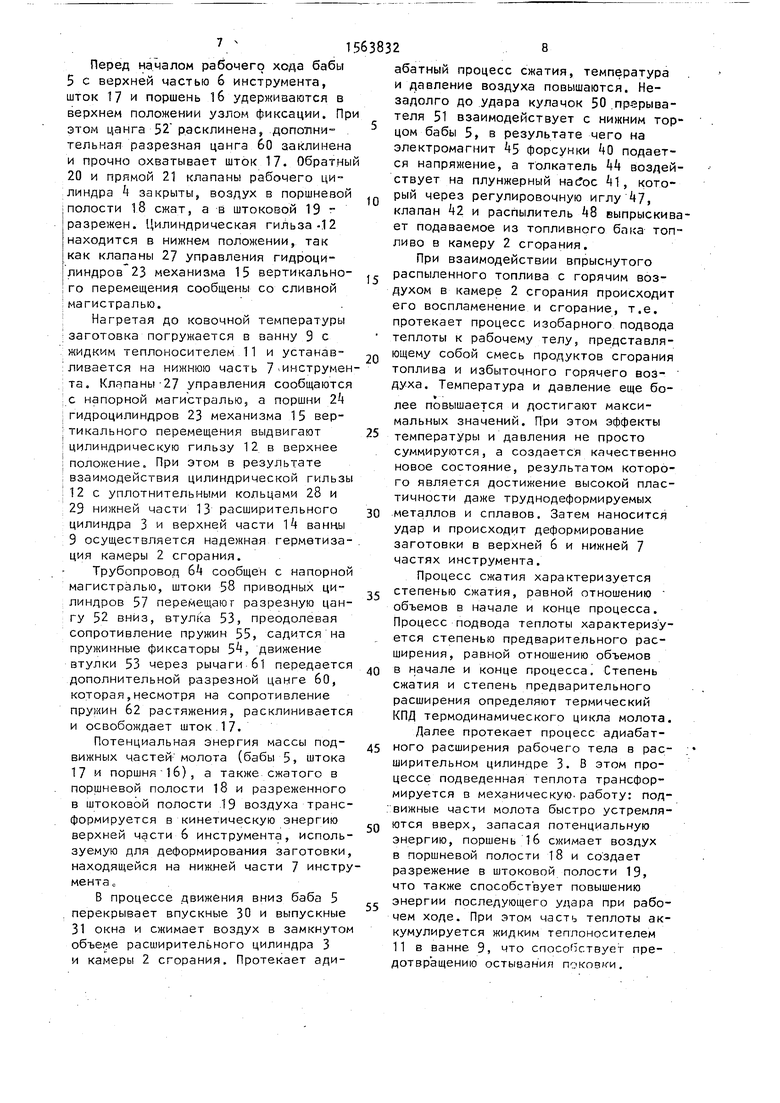

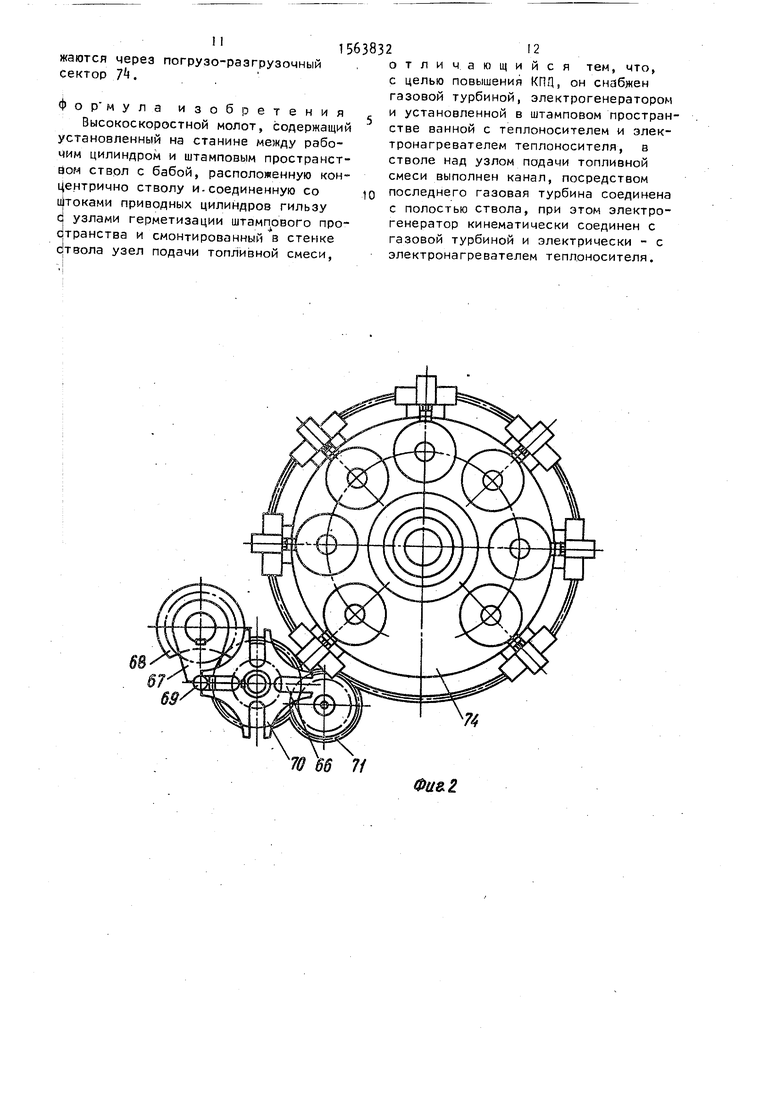

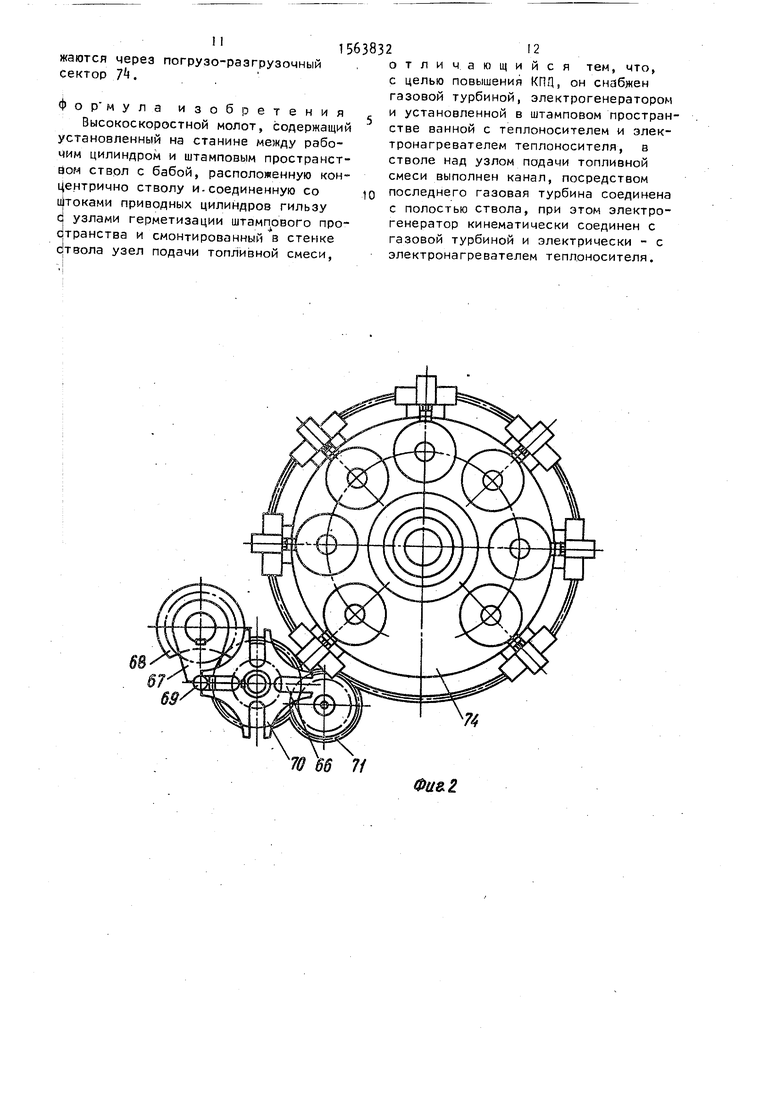

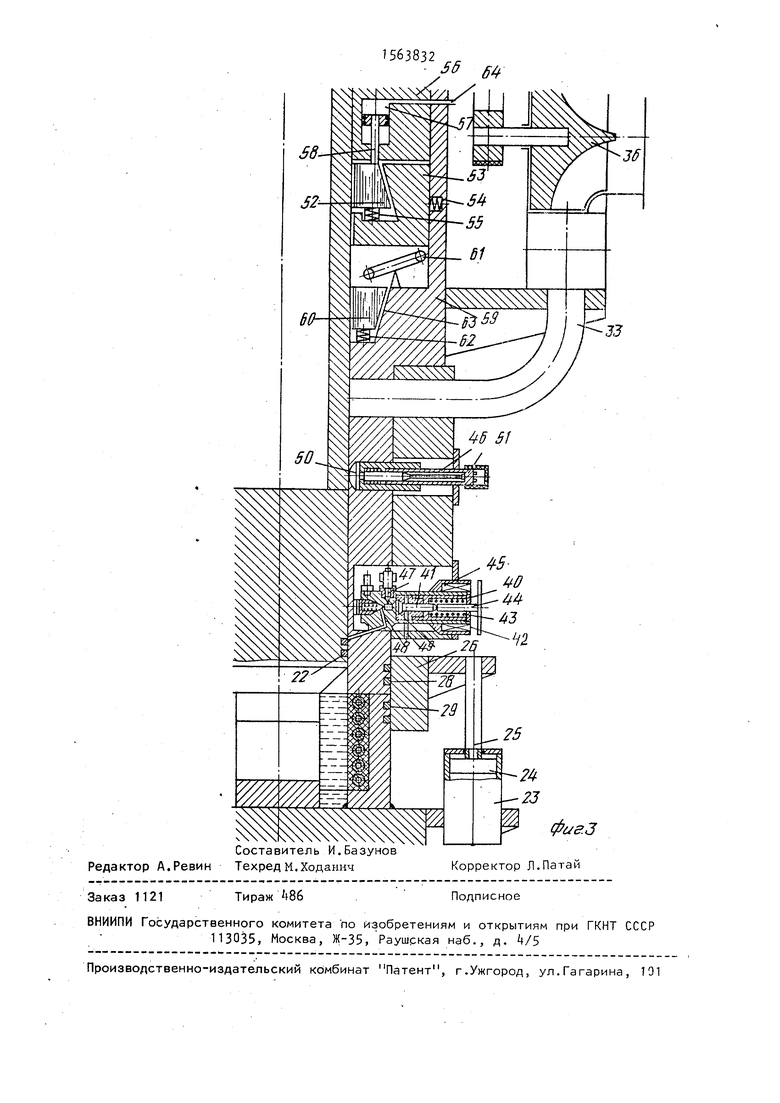

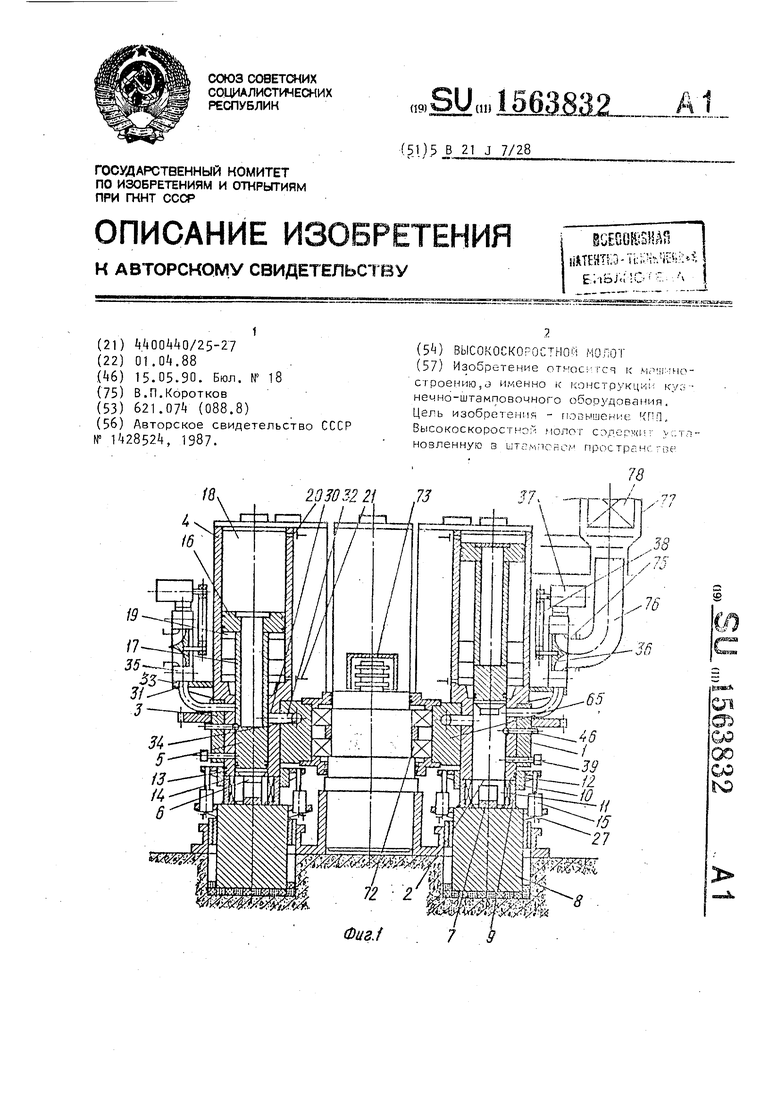

На фиг. 1 изображен предлагаемый высокоскоростной молот, общий вид в продольном разрезе; на фиг. 2 - то Ь, вид сверху; на фиг. 3 фрагмент молота в более крупном масштабе.

Высокоскоростной молот содержит станину 1 и соосно смонтированные в ней камеру 2 сгорания, являющуюся штамповым пространством, расширительный цилиндр 3, рабочий цилиндр 4 и бабу 5 с верхней частью 6 инструмента, нижняя часть 7 которого установлена на шаботе 8. Стенки камеры 2 сгорания выполнены в виде ванны 9 с электронагревателем 10, заполненной жидким теплоносителем 11, и снабжены цилиндрической гильзой 12, охватывающей нижнюю часть 13 расширительного цилиндра 3 и верхнюю часть 14 ванны 9 и имеющей механизм 15 вертикального перемещения, обеспечивающий герметизацию штампового пространства при верхнем положении цилиндрической гильзы 12. В качестве жидкого теплоносителя 11 могут быть использованы расплавы металлов или солей (например, ВаС) , обеспечивающие температуру до 1000-1300°С.,Ванна 9 и шабот 8 могут иметь соответствующие теплозащитные покрытия, а нижняя 7 и верхняя 6 части инструмента выполнены из жаростойких материалов. Предусмотрена возможность заполнения ванны 9 посредством ковша с расплавом, получаемым в отдельной печи, а также слив расплава через летку с механизмом запирания (не показаны). Электронагреватель 10 может быть выполнен в

0

5

0

5

0

5

0

5

виде электродов, погруженных непосредственно в расплав.

Рабочий цилиндр 4 снабжен поршнем 16, соединенным с бабой 5 посредством штока 17 и образующим поршневую 18 и штоковую 19 полости, имеющие соответственно обратный 20 и прямой 21 клапаны. Баба 5 выполнена в виде плунжера, снабженного уплотнительны- ми кольцами 22, взаимодействующими со стенками расширительного цилиндра 3.

Механизм 15 вертикального перемещения выполнен в виде гидроцилиндров 23, имеющих поршни 24 со штоками 25, прикрепленными к верхней части 26 цилиндрической гильзы 12, и клапаны 27 управления. На нижней части 13 расширительного цилиндра 3 и верхней части 14 ванны предусмотрены уплотни- тельные кольца 28 и 29 для улучшения герметичности штампового пространства в процессе ковки.

В расширительном цилиндре 3 выполнены впускные 30 и выпускные 31 окна, соединенные посредством трубопроводов 32 и 33 соответственно с воздушным фильтром 34 для подачи заряда свежего воздуха и входным патрубком 35 газовой турбины 36. Цля уменьшения пульсаций во входном патрубке 35 может быть предусмотрен коллектор (не показан), а газовая турбина 36 может быть выполнена импульсного типа. Впускные 30 и выпускные 31 окна расположены в верхней части расширительного цилиндра 3, при этом впускные окна 30 расположены несколько ниже выпускных окон 31 для их более раннего открытия и обеспечения работы молота по более надежной бесклапанной системе петлевого газообмена.

Кроме того, высокоскоростной молот снабжен электрогенератором 37,

э 1

кинематически связанным посредством передачи 38 с газовой турбиной 36, При э том электронагреватель 10 электрически-связан посредством бронированного кабеля (не показан) с электрогенератором 37.

В стенке нижней части 13 расширительного цилиндра 3 размещен узел 39 подачи в штамповое пространство топливной смеси, выполненный в виде фор сунки 40 с плунжерным насосом 41, и клапан 42 с аппаратом 43 управления, выполненным в виде толкателя 44 и электромагнита 45, при этом исполнительный элемент 46 аппарата 43 управ ления размещен на станине 1 с возмок ностью взаимодействия с бабой 5. В форсунке 40 предусмотрены регулировочная игла 4 и распылитель 48, Ton ливо к форсунке 40 подается по трубопроводу (не показан) через отверстие 49 при помощи топливного насоса низкого давления из топливного бака (не показан). Исполнительный элемент 46 выполнен в виде кулачка 50 и прерывателя 51, подключенного к источнику электропитания (не показан).

Для удержания подвижных частей молота в верхнем положении предусмотрен узел фиксации в виде разрезной цанги 52, содержащей втулку 53 с пружинными фиксаторами 54. Между цангой 52 и втулкой 53 имеются пружины 55. В корпусе 56 механизма запирания смонтированы приводные цилиндры 57, штоки 58 которых соединены с цангой 52, В нижней части 59 корпуса 56 размещена дополнительная разрезная цанга 60, связанная со втулкой 53 рычагами 61 и корпусом 56 пружинами 62 растяжения. Дополнительная разрезная цанга 60 взаимодействует с корпусом 56 по выполненной в нем конической поверхности 63. Поршневые полости приводных цилиндров 57 сообщаются с источником управляющего энергоносителя (не показан) посредствсм трубопровода 64.

Высокоскоростной молот может быть . выполнен в виде ротора с шаговым вращением. В этом случае несколько рабочих цилиндров 4 с расширительными цилиндрами 3, бабами 5 и камерами 2 сгорания установлены по окружности в барабане 65, снабженном механизмом 66 шагового поворота, а шабот 8 выполнен кольцевым, снабжен соответствующим числом ванн 9 с электрона-.

5

.J.4326

гревателями 10, заполненных жидким

теплоносителем 1I и имеющих цилиндрические гильзы 12 с механизмами 15 вертикального перемещения, и установлен неподвижно. Такое выполнение молота обеспечивает многооперпционную высокопроизводительную ковку сразу нескольких заготовок. Механизм 66 Ю обеспечивает при этом периодический поворот барабана 65 на определенный угол и включает в себя поводок 67 с приводом (не показан) и фиксирующим диском 68, цевку 69, мальтийский 15 крест 70 и зубчатую передачу 71. Барабан 65 установлен на силовом поворотном узле 72 с токосъемником 73 для обеспечения электрической связи электронагревателей 10 с энергогене- 20 раторами 37. В барабане 65 предусмотрен свободный погрузо-разгрузочный сектор, обеспечивающий выгрузку готового изделия и установку новой заготовки. Для механизации оаботы со- 25 гут быть предусмотрены ковочные манипуляторы около каждого рабочего места и другое оборудование.

Выходной диффузор 75 газовом турбины 36 посредством коленчатого тру- 3Q бопровода 7б сообщен с кольцевым коллектором 77 вытяжной вентиляции с фильтром-дожигателем 78 для вь пуска и снижения токсичности отработанных газов.

Высокоскоростной молот может быть дополнительно снабжен различными вспомогательными системами. В частности может быть предусмотрена система автоматического регулирования 40 УР°ВНЯ жидкого теплоносителя 11 в

ванне 9 в процессе ковки в зависимости от степени деформации заготовки, система автоматического регулирования температуры жидкого теплоносите- ,с ля 11 изменением тока электронагревателя 10, система пуска и остановки с автоматическими каналами, связанными с источником энергоносителя и пр.

JQ Высокоскоростной молот работает следующим образом.

Ванну 9 заполняют жидким теплоносителем 11, имеющим требуемую температуру, до уровня, учитывающего объем заготовки и степень ее деформации при 9садке. При этом удары могут наноситься по свободной от жидкого теплоносителя 11 верхней поверхности заготовки.

35

55

7 ч 15 Перед началом рабочего хода бабы 5 с верхней частью 6 инструмента, шток 17 и поршень 16 удерживаются в верхнем положении узлом фиксации. При этом цанга 52 расклинена, дополнительная разрезная цанга 60 заклинена и прочно охватывает шток 17. Обратный 20 и прямой 21 клапаны рабочего цилиндра 4 закрыты, воздух в поршневой полости 18 сжат, а в штоковой 19 разрежен. Цилиндрическая гильза-12 находится в нижнем положении, так как клапаны 27 управления гидроцилиндров 23 механизма 15 вертикального перемещения сообщены со сливной магистралью.

Нагретая до ковочной температуры заготовка погружается в ванну 9 с жидким теплоносителем 11 и устанавливается на нижнюю часть 7 Инструмента. Клапаны 27 управления сообщаются с напорной магистралью, а поршни 24 гидроцилиндров 23 механизма 15 вертикального перемещения выдвигают цилиндрическую гильзу 12 в верхнее положение. При этом в результате взаимодействия цилиндрической гильзы 12 с уплотнительиыми кольцами 28 и 29 нижней части 13 расширительного цилиндра 3 и верхней части 14 ванны 9 осуществляется надежная герметизация камеры 2 сгорания.

Трубопровод 64 сообщен с напорной магистралью, штоки 58 приводных цилиндров 57 перемещают разрезную цангу 52 вниз, втулка 53, преодолевая сопротивление пружин 55, садится на пружинные фиксаторы 54, движение втулки 53 через рычаги 61 передается дополнительной разрезной цанге 60, которая,несмотря на сопротивление пружин 62 растяжения, расклинивается и освобождает шток 17.

Потенциальная энергия массы подвижных частей молота (бабы 5, штока 17 и поршня 16), а также сжатого в поршневой полости 18 и разреженного в штоковой полости 19 воздуха трансформируется в кинетическую энергию верхней части 6 инструмента, используемую для деформирования заготовки, находящейся на нижней части 7 инструмента о

В процессе движения вниз баба 5 перекрывает впускные 30 и выпускные 31 окна и сжимает воздух в замкнутом объеме расширительного цилиндра 3 и камеры 2 сгорания. Протекает ади

8

5

0

5

832

0

5

0

5

0

5

абатный процесс сжатия, температура и давление воздуха повышаются. Незадолго до удара кулачок 50 прерывателя 51 взаимодействует с нижним торцом бабы 5, в результате чего на электромагнит 45 форсунки +0 подается напряжение, а толкатель 44 воздействует на плунжерный 41, который через регулировочную иглу , клапан 42 и распылитель 48 выпрыскивает подаваемое из топливного бака топливо в камеру 2 сгорания.

При взаимодействии впрыснутого распыленного топлива с горячим воздухом в камере 2 сгорания происходит его воспламенение и сгорание, т.е. протекает процесс изобарного подвода теплоты к рабочему телу, представляющему собой смесь продуктов сгорания топлива и избыточного горячего воздуха. Температура и давление еще более повышается и достигают максимальных значений. При этом эффекты температуры и давления не просто суммируются, а создается качественно новое состояние, результатом которого является достижение высокой пластичности даже труднодеформируемых металлов и сплавов. Затем наносится удар и происходит деформирование заготовки в верхней 6 и нижней 7 частях инструмента.

Процесс сжатия характеризуется степенью сжатия, равной отношению объемов в начале и конце процесса. Процесс подвода теплоты характеризуется степенью предварительного расширения, равной отношению объемов в начале и конце процесса. Степень сжатия и степень предварительного расширения определяют термический КПД термодинамического цикла молота.

Далее протекает процесс адиабатного расширения рабочего тела в расширительном цилиндре 3. В этом процессе подведенная теплота трансформируется в механическую, работу: подвижные части молота быстро устремляются вверх, запасая потенциальную энергию, поршень 16 сжимает воздух в поршневой полости 18 и создает разрежение в штоковой полости 19, что также способствует повышению энергии последующего удара при рабочем ходе. При этом часть теплоты аккумулируется жидким теплоносителем 11 в ванне 9, что способствует предотвращению ОСТЫВаНИЯ ПОКО8К И.

9-1

При движении бабы 5 вверх сначала открываются впускные 30, а затем выпускные 31 окна. Протекает процесс отвода теплоты вместе с выпускными газами по трубопроводу 33. Объем расширительного цилиндра 3 и камеры 2 сгорания через воздушный фильтр 3, трубопровод 32 и впускные окна 30 заполняется зарядом свежего воздуха по бесклапанной системе петлевого газообмена.

Выпускные газы, имеющие достаточно высокую внутреннюю энергию, через трубопровод 33 и входной патрубок 35 попадают в газовую турбину 36. В результате расширения выпускных газов в газоврй турбине 36 их внутренняя энергия трансформируется в механическую работу и электрогенератор 37 приводится во вращение от газовой турбины 36 через передачу 38. Вырабатываемая электрогенератором 37 электроэнергия по кабелю передается в электродвигатель 10 и трансформируется последним в высокопотенциальную теплоту. Жидкий теплоноситель 11 в ванне 9 и погруженная в нее заготовка дополнительно подогреваются и пластифицируются. Степень деформации заготовки повышается. Отработанные газы через выходной, диффузор 75, коленчатый трубопровод 76, кольцевой коллектор 77 и фильтр-дожигатель 78 выбрасываются в атмосферу, в результат чего термодинамический цикл замыкается. Осуществлением процесса продолженного расширения в газовой турбине 36 достигается беззатратная трансформация низкопотенциальной теплоты выпускных газов в высокопотенциальную теплоту нагрева заготовки.

Шток 17 при движении вверх заклинивает разрезную цангу 52 и увлекает ее вместе со втулкой 53, несмотря на сопротивление пружинных фиксаторов 5. Движение втулки 53 заставляет рычаги 61 и пружины 62 растяжения заклинивать дополнительную разрезную цангу 60,что затормаживает движение штока 17 вверх. Дойдя до определенного положения, шток 17 устремляется вниз, а дополнительная разрезная цанга 60 из-за трения о шток 17 дополнительно самозаклинивается, надежно охватывает шток 17 и препятствует его дальнейшему движению, т.е. нанесению повторного удара.

32)0

При необходимости многоударной работы молота трубопровод 6 соединяется со сливом, во время хода штока 17 вниз вследствие сил трения о шток 17 разрезная цанга 52 расклинивается, преодолевая усилие пружин 55, и не мешает движению штока 17 вниз, накопленная потенциальная энергия

вновь расходуется на деформирование заготовки. Повторяются вышеописанные процессы, составляющие замкнутый термодинамический цикл с продолженным расширением.

При движении бабы 5 вниз, если давление в поршневой полости 18 станет ниже атмосферного в результате неизбежных утечек, то обратный клапан 20 открывается и впускает допол0 нительную порцию воздуха в поршневую полость 18. При движении бабы 5 вверх обратный клапан 20 автоматически закрывается и не препятствует накоплению потенциальной энергии при холос5 том ходе.

При движении бабы 5 вниз, если давление в штоковой полости 19 станет выше атмосферного в результате неизбежных утечек, то прямой клапан 21

Q открывается и выбрасывает воздух из штоковой полости 19 в атмосферу. При движении бабы 5 вверх прямой клапан 21 автоматически закрывается и не препятствует накоплению потенциальной энергии за счет создания разрежения в штоковой полости 19 при холостом ходе.

При длительных остановках, когда баба 5 находится в нижнем положении и верхняя часть 6 инструмента покоится на его нижней части 7, пуск молота осуществляется, как отмечалось выше, через автоматический пусковой клапан путем подачи энергоносителя в штоко, вую полость 19. В этом случае на период пуска прямой клапан 21 должен быть заблокирован.

Как указывалось выше, в роторном 0 исполнении предлагаемый молот обеспечивает многооперационную ковку. В этом случае механизм 66 шагового поворота периодически поворачивает барабан 65 на определенный угол, уем е достигается многооперационная одновременная ковка нескольких заготовок. Операции выполняются последовательно на нескольких рабочих позициях и прошедшие все операции заготовки выгру0

жаются через погрузо-разгрузочный Сектор .

Ф

о р мула изобретения

Высокоскоростной молот, содержащий установленный на станине между рабочим цилиндром и штамповым пространством ствол с бабой, расположенную кон- Центрично стволу и-соединенную со Штоками приводных цилиндров гильзу а узлами герметизации штампового пространства и смонтированный в стенке 9твола узел подачи топливной смеси,

156383212

отличающийся тем, что, с целью повышения КПД, он снабжен газовой турбиной, электрогенератором и установленной в штамповом пространстве ванной с теплоносителем и электронагревателем теплоносителя, в стволе над узлом подачи топливной смеси выполнен канал, посредством Q последнего газовая турбина соединена с полостью ствола, при этом электрогенератор кинематически соединен с газовой турбиной и электрически - с электронагревателем теплоносителя.

Изобретение относится к машиностроению, а именно к конструкции кузнечно-штамповочного оборудования. Цель изобретения - повышение КПД. Высокоскоростной молот содержит установленную в штамповом пространстве ванну 9 с теплоносителем 11 и его электронагревателем 10, подключенным к электрогенератору 37. В стенке ствола с бабой 5 расположены узел 39 подачи топливной смеси и канал 31, которым полость ствола соединена с газовой турбиной 36, а последняя кинематически соединена с электрогенератором 37. При выполнении рабочего хода в штамповое пространство, герметизируемое приводной гильзой 12, впрыскивается и сжигается топливная смесь, повышающая температуру обрабатываемых изделий. При возвратном ходе часть выделившейся теплоты утилизируется путем отвода продуктов сгорания через канал 31 в газовую турбину 36 и последующим подводом выработанной электроэнергии к теплоносителю 11. 3 ил.

70 66 71

74

Фи&2

Редактор А.Ревин

Составитель И.Базунов Техред М.Ходаиич

Заказ 1121

Тираж 86

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. h/S

7563832 ,

6 64

фиаЗ

Корректор Л.Патай

Подписное

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

Авторы

Даты

1990-05-15—Публикация

1988-04-01—Подача